1.本发明涉及一种工业制造领域,尤其涉及一种基于图表与工业智能制造设备数据的实时互联方法。

背景技术:

2.随着计算机技术的飞速发展和计算机网络的大面积普及,企业信息化建设逐步深入,企业内部以及企业内部与外部建立起越来越多的业务应用系统,如何整合企业的现有it资源,使企业中计算机孤岛式的应用向集体协作的方向发展,发挥资源效益的最大化,降低企业成本,正在逐渐成为企业关注的重要问题。用户希望企业内所有系统集成在一个平台上,操作统一,以节省培训时间。

3.传统代码的开发和测试周期都很长,往往不能准时提交订单,开发好的系统也需要一段时间来磨合才能稳定。而这从零开始的的开发模式对开发人员的要求是非常高的,需要精通编程语言、数据库和各种开发技术的人才。由于对开发人员要求高及开发时间长,所以开发成本是比较高的。由于整个系统代码纯手撸,出错率也是非常高的,后期的维护是相当麻烦,成本也高。

4.业务需求千变万化,企业的不断发展要求软件能轻松更新,以满足企业不断变化的需要。而传统软件往往一经开发完成,不能作太多变动,重新开发或购买软件劳财伤力,而且周期长。因此,用户希望软件系统提供简单可行、快捷的可配置平台,以便他们自己开发新的应用或修改现有应用,以满足不断发展变化的业务需要。

5.传统的工业数据采集管理系统不够完善,不够灵活,例如,一种在中国专利文献上公开的“基于生产线数据采集及信息管理系统的数据采集方法”,其公告号cn102436238b,系统包括多个生产线信息采集终端,接收控制中心管理系统的指令并将采集的数据上传给控制中心管理系统;多个生产线信息显示终端,用于接收控制中心管理系统下发的指令并控制显示屏显示效果;控制中心管理系统,用于与各采集终端和显示终端通讯进行信息交互,保存从各采集终端收到的信息,以图表形式显示生产线状况;多个采集终端、多个显示终端与控制中心管理系统构成串行总线网络。该方案的技术不够灵活,且维护成本高。

技术实现要素:

6.本发明主要解决现有技术工业数据采集管理系统不够完善,不够灵活,维护成本高的问题;提供一种基于图表与工业智能制造设备数据的实时互联方法,根据不同的生产环境以及不同工位的属性选择不同的元素展示方式,更加贴近生产实际,更准确、更高效且更加灵活,减少维护成本。

7.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种基于图表与工业智能制造设备数据的实时互联方法,其特征在于,包括以下步骤:s1:部署数字孪生系统,以线体及工位为单位建立多级数字场景;

s2:将数字孪生系统中的线体及工位与对应图表元素绑定;对图表元素进行数据和样式的配置;配置方法包括以下至少一种:通过获取图表类元素数据属性进行自定义输入配置数据;通过过滤来自线体或者工位的实时数据与图表数据属性进行实时互联配置数据;s3:用户选择所需数据及图表元素显示。

8.根据不同的生产环境以及不同工位的属性选择不同的元素展示方式,更加贴近生产实际,更准确、更高效且更加灵活,减少维护成本。根据不同的工业生产环境、不要工艺要求、不同的制造行业,进行不同的元素配置,方便、快速的配置出根据自己行业环境进行有特色的数据展示,灵活度极高;,能够通过三维虚拟空间迅速定位到生产线层及每个设备层,更精准、更高效的对设备进行实时的检测及动态的感知。

9.作为优选,所述的数字孪生系统由上级到下级依次包括厂区鸟瞰图、车间级场景和线体/设备级场景;各层级根据实际场景配置跳转关系。能够通过三维虚拟空间迅速定位到生产线层及每个设备层,更精准、更高效的对设备进行实时的检测及动态的感知。

10.作为优选,所述的图表元素包括图表类元素、表格元素、文本元素和流程元素;所述图表类元素包括柱状图、饼状图、折线图、散点图和雷达图。提供丰富的图表用于展示的生产线或者设备的数据,基本覆盖了工业生产环境中所有生产线及设备的数据表现形式。

11.作为优选,通过获取图表类元素数据属性进行自定义输入配置数据,包括以下步骤:当元素数据模型接受到视图展示命令时,从元素库中获取该元素数据模型id,通过id匹配获取该模型的json数据,通过json数据进行渲染形成属性窗口,并在配置页面上显示;获取属性窗口上被选择的属性以其属性值,在配置文件中对该属性进行查询;当查询到的该属性时,对该属性进行赋值操作,将获取的属性值替换原有属性值;通过onchange方式实时更新元素数据模型的样式。

12.默认的图表元素都自带的一些内置的样式,这些样式用户可以根据该图表元素提供的样式修改入口进行自定义调整,这样可以使图表能够按用户的需求进行个性化的配置。

13.作为优选,通过过滤来自线体或者工位的实时数据与图表数据属性进行实时互联配置数据,包括以下步骤:图表元素的数据源包括直接采集生产线或者设备的数据和自定义两种;当直接采集生产线或者设备作为数据源时,通过给生产线或者设备加装plc数据采集工具,plc数据采集工具实时读取生产线或者设备实时数据;将实时采集的生产线或者设备的实时数据,按照功能和工艺需求建立多个实时数据库存储;再次按照不同产线、不同设备、不同工艺的方式建立多个数据表。方便管理和维护。

14.作为优选,当用户选取对应的图表元素后,配置过程包括:获取匹配生产线或者设备的数据库;在数据库中选取想要展示的数据表,从数据表中获取全部字段;根据所选择的图表元素进行数据的过滤;

自动匹配所选图表元素的数据属性,进行匹配赋值;数据绑定,进行实时通信,不断更新生产线或者设备的实时数据。

15.针对对图表类元素的数据结构不清楚的用户,通过预先编译好的逻辑进行自动识别不同类型的图表元素,匹配不同的类型的数据。

16.作为优选,当自定义为数据源时,在配置项中输入元素数据模型对应的配置项数据;编辑页面对数据进行解析得到元素数据模型需要的格式,并存入元素数据模型的配置项中,在元素数据模型中显示。

17.作为优选,所述的步骤s3还包括根据数据进行故障诊断和预警;故障诊断过程包括:分别设置阈值上下限;当读取到的实时值高于阈值上限或低于阈值下限时;在显示界面的具体工位显示告警信号;故障预警过程包括:在额定时间t内,当读取到的实时值与阈值上限或阈值下限的差小于额定差值时,通过显示界面的文字播报告警,并通过短信或邮件方式提醒对应管理者。

18.作为优选,所述的故障预警的具体过程为:取阈值上下限的平均值为标准值;将读取到的实时值拟合为曲线;取额定时间t,当实时值小于标准值时,求取实时值拟合的曲线与阈值下限之间的面积;当实时值大于标准值时,求取实时值的拟合曲线与阈值上限之间的面积;计算实时值拟合的曲线与阈值上限或与阈值下限之间的面积和占额定时间t内阈值上下限之间面积的比例;当面积比例小于15%时,通过显示界面的文字播报告警,并通过短信或邮件方式提醒对应管理者。

19.本发明的有益效果是:1. 根据不同的工业生产环境、不要工艺要求、不同的制造行业,进行不同的元素配置,方便、快速的配置出根据自己行业环境进行有特色的数据展示,灵活度极高。

20.2. 提供了丰富的图表用于展示的生产线或者设备的数据,基本覆盖了工业生产环境中所有生产线及设备的数据表现形式。

21.3. 能够通过三维虚拟空间迅速定位到生产线层及每个设备层,更精准、更高效的对设备进行实时的检测及动态的感知。

附图说明

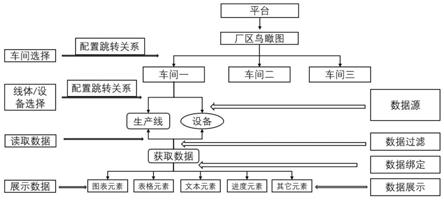

22.图1是本发明的数字孪生系统实时互联方法的流程图。

具体实施方式

23.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

24.实施例:本实施例的一种基于图表与工业智能制造设备数据的实时互联方法,如图1所示,包括以下步骤:s1:部署数字孪生系统,以线体及工位为单位建立多级数字场景。

25.数字孪生系统由上级到下级依次包括厂区鸟瞰图、车间级场景和线体/设备级场景。

26.户根据自己的厂区及工艺需要,选择上传自己的工业园区三维模型,给上传的模型配置路由跳转关系,层级关系搭建好后需要对每个层级下的每个生产线或者设备进行页面元素配置,按需配置页面元素并且用户可以根据需求对提供好的静态元素进行二次编辑样式及数据等,并可以对元素按需要进行实时的增、删、改、查等操作。

27.s2:将数字孪生系统中的线体及工位与对应图表元素绑定;对图表元素进行数据和样式的配置。

28.配置方法包括以下至少一种:通过获取图表类元素数据属性进行自定义输入配置数据;通过过滤来自线体或者工位的实时数据与图表数据属性进行实时互联配置数据。

29.通过获取图表类元素数据属性进行自定义输入配置数据,包括以下步骤:当元素数据模型接受到视图展示命令时,从元素库中获取该元素数据模型id,通过id匹配获取该模型的json数据,通过json数据进行渲染形成属性窗口,并在配置页面上显示;获取属性窗口上被选择的属性以其属性值,在配置文件中对该属性进行查询;当查询到的该属性时,对该属性进行赋值操作,将获取的属性值替换原有属性值;通过onchange方式实时更新元素数据模型的样式。

30.通过过滤来自线体或者工位的实时数据与图表数据属性进行实时互联配置数据,包括以下步骤:图表元素的数据源包括直接采集生产线或者设备的数据和自定义两种;当直接采集生产线或者设备作为数据源时,通过给生产线或者设备加装plc数据采集工具,plc数据采集工具实时读取生产线或者设备实时数据;将实时采集的生产线或者设备的实时数据,按照功能和工艺需求建立多个实时数据库存储;再次按照不同产线、不同设备、不同工艺的方式建立多个数据表。

31.当用户选取对应的图表元素后,配置过程包括:获取匹配生产线或者设备的数据库。

32.在数据库中选取想要展示的数据表,从数据表中获取全部字段。

33.根据所选择的图表元素进行数据的过滤。例如选取的图表类元素为:柱状图,柱状图的数据结构为x轴和y轴,x轴的数据形式可以为数据表中的任何字段,比如日期、时间、报警信息、错误信息等文字或者数字类型等,柱状图的y轴多以数值形式为值,所以在进行数据绑定时一定要进行过滤,选取数字类型的数字。

34.自动匹配所选图表元素的数据属性,进行匹配赋值。

35.数据绑定,进行实时通信,不断更新生产线或者设备的实时数据。

36.当自定义为数据源时,在配置项中输入元素数据模型对应的配置项数据;编辑页面对数据进行解析得到元素数据模型需要的格式,并存入元素数据模型的配置项中,在元素数据模型中显示。

37.s3:用户选择所需数据及图表元素显示,根据数据进行故障诊断和预警。

38.当用户配置好跳转关系后,进去到具体要展示的生产线或者设备页面,在本实施例中以生产线为例,当用户进入到生产线的三维页面后,要给产线配置一些信息数据:例如,生产线的今日排产量、实时产量,以及历史数据等信息。用户从图表类元素库中选取number数字块元素,因为每天的产量是按照生产指挥部下发的指令,为了灵活可以自定义输入数字1000,那么实时产量是根据原材料从生产线上料工位到下料工位,把实时产量的number数字块元素和下料工位的计数传感器进行实时互联,这样就可以在实时产量的数字块中看到实时产量,从而实现对产量的数据的实时互联,达到对产量的检测。

39.当用户想对某个工艺零部件进行质量检测时,用户可以在图表库中拖入一个折线图,来观察实时质量数据,在本实施例中,以拧紧机拧螺母为例,当用户拖入折线图图表元素后,对图表的数据进行和拧紧机设备的plc数采工具进行绑定,中间需要搭建一个实时数据库作为通道,这样plc数采工具实时采集到的设备数据,就会传送到实时数据库中,数据库与图表元素进行绑定,从而达到质量数据的实时监测工作,这样大大提高了生产效率,降低了不良率。

40.故障诊断过程包括:分别设置阈值上下限;当读取到的实时值高于阈值上限或低于阈值下限时;在显示界面的具体工位显示告警信号。

41.针对不同的工位故障的诊断条件也是不一样的,本实施例以拧紧机为例,拧紧机的标准扭矩值是在20n

‑

30n之间,当读取到的实时值低于下限20n或者高于上限30n是会进行报警,报警的展示方式在扭矩监测界面已点亮红色指示灯示意报警,通过观察整个线体的扭矩监测也可以迅速的定位到是哪个工位的拧紧机报警,同时产线的管理者会收到短信和邮件通知,告知其尽快应对报警。

42.故障预警过程包括:在额定时间t内,当读取到的实时值与阈值上限或阈值下限的差小于额定差值时,通过显示界面的文字播报告警,并通过短信或邮件方式提醒对应管理者。

43.报警预测主要是根据标准值的上限和下限来进行预测的,当连续采集的扭矩值数据为20.5n、20.4n、20.3n或者29.6n、29.7n、29.8n时,发现采集数据无限接近上限或者下限时会进行故障预测提示,界面已滚动播报的形式进行提示“xx工位拧紧机扭矩值接近上限可能导致故障隐患”,并对产线管理者以短信和邮件的方式发出提示信息,提示期作好提前应对。

44.故障预警的具体过程为:取阈值上下限的平均值为标准值;将读取到的实时值拟合为曲线;取额定时间t,当实时值小于标准值时,求取实时值拟合的曲线与阈值下限之间的面积;当实时值大于标准值时,求取实时值的拟合曲线与阈值上限之间的面积;计算实时值拟合的曲线与阈值上限或与阈值下限之间的面积和占额定时间t内阈值上下限之间面积的比例;当面积比例小于15%时,通过显示界面的文字播报告警,并通过短信或邮件方式提醒对应管理者。

45.本实施例的方案根据不同的工业生产环境、不要工艺要求、不同的制造行业,进行不同的元素配置,方便、快速的配置出根据自己行业环境进行有特色的数据展示,灵活度极

高;能够通过三维虚拟空间迅速定位到生产线层及每个设备层,更精准、更高效的对设备进行实时的检测及动态的感知。

46.应理解,实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。