自动同时过程控制

1.在蛋白质纯化的连续过程中,若干过程特性需要在整个过程持续时间中保持在特定范围内。换言之,在连续过程中,同时发生潜在地要求不同过程特性值(例如,ph和电导率)的不同过程步骤。因此,需要确保的是,这些过程特性在整个过程的任何时间点和任何单元操作中都在可接受的范围内。

2.典型地,过程特性的调节在中间罐/缓冲袋中发生。然而,不同的过程特性可彼此影响,例如ph设定剂影响电导率,ph值和电导率设定剂以及输入(过程)流本身影响给定缓冲袋的填充水平。因此,例如,出现的挑战是如何调节从给定单元操作进入中间缓冲罐/袋的给定连续输入过程流的ph水平和电导率,使得该缓冲袋的输出流具有下一单元操作所需的ph水平和所需的电导率,同时将中间缓冲罐/袋的重量(即,填充水平)保持在可接受的范围内。同时,自动过程控制必须考虑更多事件,例如输入流偶尔暂停和恢复。

3.此外,即使在单元操作包括连续输入流和连续输出流的情况下,自动过程控制系统也必须保持严格的操作限制。

4.同时,自动过程控制必须考虑更多事件,例如输入流偶尔暂停和恢复。

5.因此,需要一种改进的过程控制策略,以自动处理在连续生产期间所出现的不同挑战。

6.令人惊讶地发现,所述挑战可使用用于自动同时控制连续生产过程的至少两个过程特性的方法来应对,所述连续生产过程具有至少一个流体流、至少两个单元操作、至少一个过程控制系统和至少一个调节体积,所述方法包括以下中的至少一个:

7.a)至少一个子系统,用于同时自动控制影响同一调节体积的至少两个致动器,

8.和/或

9.b)至少一个子系统,用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器。

10.令人惊讶地发现,经由采用所述方法,可自动处理连续生产过程期间所出现的不同挑战,从而得到改进的过程控制策略。

11.详细地,关于用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a),尽管至少两个致动器影响同一调节体积从而也彼此影响,但是至少两个过程特性仍可保持在可接受的操作范围内,而不会造成至少一个调节体积的过载。

12.此外,关于用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的至少一个子系统的情况b),执行用于自动控制的方法的子系统经由基于前馈调节和反馈控制的组合影响至少一个致动器来维持严格的操作限制。这是令人惊讶的,因为仅使用反馈控制或前馈调节进行自动控制也是可能的,然而,这种组合允许尤其严格的控制。

13.在用于自动同时控制连续生产过程的至少两个过程特性的方法的一个实施方案中,所述方法的特征还在于,

14.a)如果所述方法包括用于自动控制影响同一调节体积的至少两个致动器的至少一个子系统,则用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统经由以下方式来控制至少两个过程特性:

15.·

经由至少两个独立的传感器来同时检测流体流的至少两个特性,

16.·

计算至少两个致动值,每一个对应于至少一个过程控制系统中的至少两个测量特性中的每一个,

17.·

经由所述至少两个致动值来影响至少两个致动器,

18.和/或,

19.b)如果所述方法包括用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的至少一个子系统,则用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的至少一个子系统经由以下方式来影响至少两个过程特性:

20.·

使用至少一个传感器来检测位于至少两个单元操作之一的上游的至少一个调节体积的至少一个特征,

21.·

检测与所述至少两个单元操作之一的加载相关的至少一个特征,

22.·

计算至少一个过程控制系统中的至少一个致动值,所述计算基于位于所述至少两个单元操作之一的上游的至少一个调节体积的所检测到的至少一个特征以及与所述至少两个单元操作之一的加载相关的至少一个特征,

23.·

经由所述至少一个致动值影响至少一个致动器,其中致动器的所述影响从而基于前馈调节和反馈控制的组合,其中所述前馈调节源自与所述至少两个单元操作之一的加载相关的至少一个检测到的特征,所述反馈控制源自至少一个调节体积的至少一个检测到的特征。

24.对于本领域技术人员显而易见的是,如果所述传感器可同时检测流体流的至少两个特性,则用于同时自动控制同时影响同一调节体积的至少两个致动器的子系统a)还可包括仅一个传感器。

25.此外,对于技术人员显而易见的是,至少一个过程控制系统经由至少两个致动值对至少两个致动器的影响还可包括致动器的设定,例如泵速不变。例如,如果自前一致动值通过至少一个过程控制系统计算后致动值没有改变,例如因为实际过程特性不变,则可为该情况。

26.对于本领域技术人员还显而易见的是,检测与所述至少两个单元操作之一的加载相关的至少一个特征的方法步骤可包括在所述单元操作之前立即地、之后立即地或与其并行地检测与所述单元操作的加载相关的至少一个特征,或在位于所述单元操作上游的至少一个调节体积内检测。

27.如本文所用,表述“至少一个”意指一个或多个。

28.还应理解,如本文所用,术语“所述(the)”、“一个(a)”或“一个(an)”意指“至少一个”,应理解为包括复数和单数,且不应限于“仅一个”,除非另有明确指示。

29.如本文所用,术语“自动”或“自动地”是指不需要人工干预的事实。

30.如本文所用,术语“连续”是指用于执行至少两个顺序的方法步骤和/或单元操作的方法,其中将上游步骤的出口流体流(流体流动)传输至下游步骤。在上游步骤完成之前,下游步骤开始处理流体流。因此,流体流从上游单元至下游单元的连续传输或转移意指下游单元在上游关闭之前已经在运行,即两个顺序连接的单元同时处理流过它们的流体流。

31.因此,连续过程是连续运行的过程,连续生产过程是连续运行的生产过程。

32.如本文所用,术语“单元操作”是指生产过程中的方法步骤和/或指在生产过程中

执行所述方法步骤的装置。蛋白质纯化中的单元操作的实施例为层析法、过滤、渗滤、超滤等。

33.如果术语“进料和排料”与单元操作关联使用,则它是指单元操作,其特征在于连续输入流和连续输出流。进料和排料单元操作的一个实施例为输出流具有增加的目标浓度的情况,该浓度可例如在超滤单元操作中调节。进料和排料单元操作的另一不同的实施例为输出流的ph和/或电导率不同于输入流的ph和/或电导率的情况。即使在这些难以控制的情况下,自动过程控制系统也能够保持严格的操作限制。

34.如本文所用,术语“流体流(fluid stream)”或“流体流动(fluid flow)”是指液体流动和/或气体流动。在本说明书的意义上,通常是指至少两个单元操作之间的液体流动。流体流可包含溶解或部分溶解的物质,如感兴趣蛋白质或其沉淀物或晶体、盐、糖和细胞成分,如dna或rna类和/或盐、絮凝物、沉淀物和/或晶体。

35.对于本领域技术人员而言清楚的是,在连续生产过程中可存在流体流动中断的情况。在该情况下,可发生流体流必须暂停的情况,因此通常情况下流动的系统流体(如上述定义中所描述的)仍为流体流,尽管只要连续生产过程暂停,它就不流动。

36.如本文所用,术语“产物流(product stream)”与术语“产物流动(product flow)”可互换使用,且“过程流(process stream)”是指来自包含感兴趣蛋白质或其分离的级分如浓缩液、洗脱液的稀释液等的异质细胞培养流体混合物的无细胞流体。为了清楚起见,在本说明书的意义上,产物流也是“流体流(fluid stream)”或“流体流动(fluid flow)”。因此,输入产物流进入单元操作,而输出产物流离开单元操作。

37.过程控制系统的一个实施例为购自siemens的pcs7,另一实施例为delta

‑

v。

38.如本文所用,术语“调节体积”是指流体流的一部分,即流体体积,其中进行流体流的至少两个特性的同时检测,和/或其中进行至少一个特征的检测,和/或其中进行至少一个调节体积的至少一个特征的检测。

39.对于技术人员而言清楚的是,调节体积通常是单元操作的一部分,但是调节体积还可位于两个单元操作之间。

40.在本文所描述的方法和系统的一个实施方案中,调节体积选自至少一个(缓冲)袋(也称为中间罐、中间袋或缓冲罐)和/或至少一个均化回路(也称为循环回路)和/或至少一个驻留时间装置和/或规定长度的管道。

41.在用于自动同时控制具有至少一个流体流、至少两个单元操作、至少一个过程控制系统和至少一个调节体积的连续生产过程的至少两个过程特性的方法的一个优选实施方案中,所述方法包括用于自动控制影响同一调节体积的至少两个致动器的至少一个子系统,所述调节体积选自至少一个缓冲袋(也称为中间罐或缓冲罐)和/或至少一个均化回路(也称为循环回路)。换言之,可在调节体积中保持或再循环一定体积的流体。

42.在用于自动同时控制具有至少一个流体流、至少两个单元操作、至少一个过程控制系统和至少一个调节体积的连续生产过程的至少两个过程特性的方法的一个实施方案中,所述方法包括用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的至少一个子系统,所述调节体积可实现为规定长度的管道。在该情况下,测量规定长度的管道的压力作为调节体积的特征。

43.如本文所用,术语“驻留时间装置”是指诸如盘绕流动反转器(klutz等人,2016)、

螺旋流动反转器(wo2019063357)、搅拌罐或搅拌罐级联的装置,其中流体流的限定部分花费预定的时间。

44.如本文所用,术语“传感器”与术语“检测器”可互换使用。

45.如本文所用,术语“流体流的特性”是指流体流的性能。流体流的特性的实施例为ph值、电导率值、产物的加载密度、电导率、流出物的吸收、目标蛋白质含量、共洗脱污染物的浓度、产物浓度、纯度、产量、生产速率以及符合或不符合规格。

46.如本文所用,术语“至少一个调节体积的特征”是指调节体积本身的性能,例如缓冲袋的重量,或均化回路、管道和/或缓冲袋的填充水平。

47.如本文所用,术语“转换器”是指将传感器所传输的信号转换为过程控制系统可处理的信号的装置。

48.如本文所用,术语“实际过程特性”或“过程特性”是指流体流的特性的特定值或在给定情况下实际存在的至少一个调节体积的特征的特定值。

49.如本文所用,术语“设定值”与术语“设定点”、“设定点值”和“目标值”可互换使用,且是指在给定情况下和/或在特定时间点处,流体流的特性应具有的特定值。

50.如本文所用,术语“致动值”是指用于影响致动器的值。

51.如本文所用,术语“致动器”是指能够经由调节过程特性和/或经由调节流体流来影响连续生产过程的装置。致动器的实施例为泵、阀门。

52.如本文所用,术语“用于加载单元操作的传感器”是指直接检测在给定单元操作中已经存在多少感兴趣蛋白质的传感器,或基于检测值可确定在给定单元操作中已经存在多少感兴趣蛋白质的传感器。用于加载单元操作的传感器的一个实施例为uv传感器。

53.在用于自动控制具有至少两个单元操作、至少一个过程控制系统和至少一个调节体积的连续生产过程的流体流的至少两个过程特性的方法的一个实施方案中,所述至少一个过程控制系统还包括:

54.c)至少一个子系统,其用于使从属单元的流速与其他从属单元或主单元的流速相匹配,条件是在多个主单元的情况下打开辅助流,且所述至少一个子系统包括

55.·

至少一个主单元、至少一个从属单元,例如至少所述两个单元操作,每个从属单元影响至少一个缓冲体积,其中每个缓冲体积以缓冲罐和/或可膨胀管的形式提供,以及用于每个缓冲体积的至少一个传感器。

56.用于将从属单元的流速与至少一个主单元或其他从属单元的流速相匹配的该子系统允许自动调节流速。

57.如本文所用,术语“主单元”是指主要确定流速的单元操作。因此,主单元包括用于输送产物流的至少一个装置,通常是泵或阀,优选泵。用于生产过程的系统还可包括多个主单元。主单元的实施例为层析和超滤。

58.如本文所用,术语“从属单元”是指经由控制同一单元或相邻单元中可变缓冲体积沿着产物流的状态来获得流速目标值的单元操作。换言之,一个从属单元必须使其自身适应另一单元的流速。在调节体积的情况下,所述适应是必要的,因为调节体积必须平衡,即补偿进入的流速,以经由调节ph(设定)剂和电导率(设定)剂的流速来调节流体流的ph和电导率。

59.如本文所用,术语“辅助流”是指补偿两个主单元的流速之间的差异的流体流,即,

它优选为不载有产物或载有废物产物的流,其分别输送入或输送出产物流。可控制输送入产物流中的辅助流。

60.在用于自动控制连续生产过程的流体流的至少两个过程特性的方法的一个优选实施方案中,该方法包括用于自动控制影响同一调节体积的至少两个致动器的至少一个子系统,且还包括以下步骤:

61.·

将由至少两个独立的传感器所检测到的流体流的所述至少两个特性作为信号传输到至少两个转换器,所述转换器将信号转换为经转换的信号,和

62.·

将至少两个经转换的信号传输到至少一个过程控制系统。

63.对于本领域技术人员显而易见的是,用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)还可包括仅一个转换器,如果所述转换器可同时转换至少两个信号。此外,流体流的至少两个特性的情况是可行的,其中传感器可将流体流的至少两个特性以至少两个信号的形式直接传输到至少一个过程控制系统。

64.在用于自动控制连续生产过程的流体流的至少两个过程特性的方法的一个实施方案中,所述方法包括用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a),所述方法还包括以下步骤:

65.·

将由至少两个独立的传感器所检测到的流体流的所述至少两个特性作为信号传输到至少两个转换器,所述转换器将信号转换为经转换的信号,和

66.·

将至少两个经转换的信号传输到至少一个过程控制系统,

67.·

以及附加计算。

68.如本文所用,术语“附加计算”是指以下事实:令人惊讶地发现执行附加计算是有利的,所述附加计算为例如对所确定的/测量的实际过程特性进行乘/加/减/积分,以确定经校正的/人工设定点,从而确定经校正的致动值,例如采用级联反馈控制器和/或前馈控制。例如在图2中,采用附加计算得到经校正的/人工设定点,从而得到经校正的致动值,该经校正的致动值进而得到更接近设定点的实际过程特性。

69.附加计算总是在用于自动控制影响同一调节体积的至少两个致动器的方法a)中执行,但是根据给定的情况,实际过程特性并非必须与设定点值不同。

70.在用于自动控制连续生产过程的流体流的至少两个过程特性的方法的一个实施方案中,该方法包括至少两个子系统。

71.在用于自动控制连续生产过程的流体流的至少两个过程特性的方法的另一实施方案中,该方法包括所有三个子系统。换言之,至少一个过程控制系统采用不同的子系统并行地执行所有三种方法,从而产生最佳的自动过程控制。

72.在另一方面,本文所描述的内容涉及一种用于自动控制具有至少两个单元操作、至少一个过程控制系统和至少一个调节体积的连续生产过程的流体流的至少两个过程特性的系统,所述系统包括以下中的至少一个:

73.a)用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统,所述子系统包括同时检测流体流的至少两个特性的至少两个独立的传感器以及基于流体流的所述至少两个特性来计算至少两个致动值的至少一个过程控制系统,所述至少两个致动值中的每一个对应于影响至少两个致动器的至少两个测量特性中的每一个,

74.和/或

75.b)用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的至少一个子系统,所述子系统包括位于至少两个单元操作上游的至少一个调节体积,具有用于至少一个调节体积特征的至少一个传感器以及用于加载所述至少一个单元操作的至少一个传感器以及影响所述至少一个单元操作的至少一个致动器。

76.在用于自动控制具有至少两个单元操作、至少一个过程控制系统和至少一个调节体积的连续生产过程的流体流的至少两个过程特性的系统的上述方面的一个实施方案中,所述系统还包括:

77.c)至少一个子系统,用于使从属单元的流速与其他从属单元或主单元的流速相匹配,条件是在多个主单元的情况下打开辅助流,且所述至少一个子系统包括:

78.·

至少一个主单元、至少一个从属单元,例如至少所述两个单元操作,每个从属单元影响至少一个缓冲体积,其中每个缓冲体积以缓冲罐和/或可膨胀管的形式提供,以及用于每个缓冲体积的至少一个传感器。换言之,在该方面,用于自动控制的系统包括所有三个子系统a)、b)和c)。

79.在用于自动控制连续生产过程的流体流的至少两个过程特性的系统的一个实施方案中,用于同时自动控制至少两个致动器的至少一个子系统还包括至少两个转换器,至少两个独立的传感器将流体流的所述至少两个特性以至少两个信号的形式传输至所述转换器,然后所述转换器转换所述至少两个信号,并将至少两个经转换的信号传输到至少一个过程控制系统。

80.本文描述的方法和系统的一个优选实施方案为生物分子的连续生产过程。

81.在用于自动控制的系统的相同或不同的优选实施方案中,流体流为连续流体流。

82.在本技术中,控制(德语“regeln”)是指对于待影响的值(控制变量)的测量以及所述当前值与期望值(目标值)的连续比较,且控制器根据控制变量和目标值之间的偏差来计算提供给致动器的致动值,以使偏差最小化,使得控制变量接近目标值。因此,这是反馈控制回路或闭环控制回路。术语反馈(feed back)(或反馈(feedback))是指将过程特性考虑在内,也影响了所考虑的同一过程特性的控制机制。

83.相反地,调节(德语“steuern”)是指在给定的时间段内,将给定的致动值(例如,泵速)设定为特定值,而没有外部因素或过程内部因素或特性对所述特定致动值产生影响。

84.此外,术语前馈(feed forward)(或前馈(feedforward))是指将过程特性考虑在内,但不影响所述过程特性的调节机制,因此前馈调节对输入前馈调节的过程特性没有影响。

85.因此,子系统b)中所描述的前馈调节和反馈控制的组合被视为控制机制,因为包括反馈分量。在图4所示的实施例中,反馈分量为uv信号,前馈分量为进料泵的速度,所述进料泵的速度不受影响排料泵的致动值的影响。

86.此外,经由使用前馈输入进行附加计算,可避免人工设定点的自动设定。

87.如本文所用,术语“比例

‑

积分

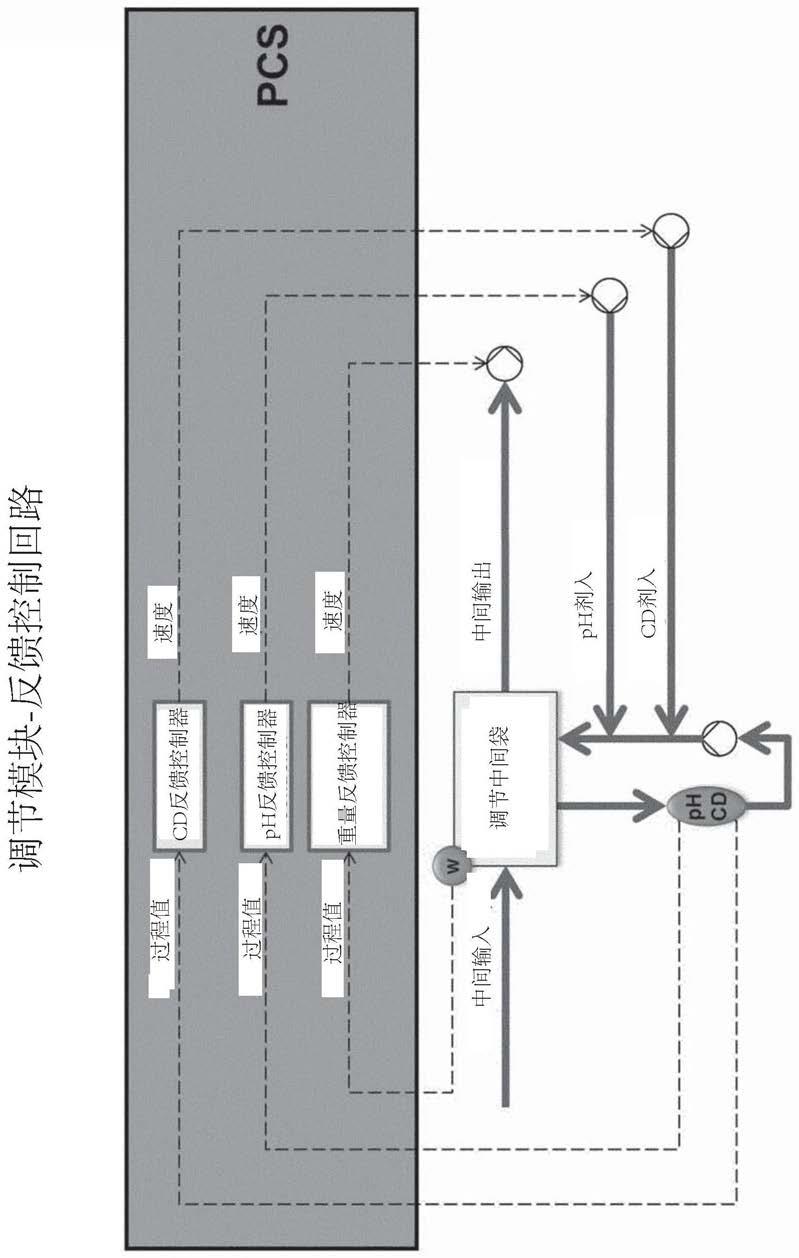

‑

微分控制器”是指三项控制器。通常,比例

‑

积分

‑

微分控制器的比例(p)部分指示控制偏差的放大,积分(i)部分表征控制偏差的积分时间,而微分(d)部分表征控制偏差的微分时间。

88.如本文所用,术语“模糊控制器”是指具有导致开/关体积流的输出限制的强比例控制器。

89.在第一子系统的一个实施方案中,d部分设定为零,仅留下p部分和i部分用于参数化。

90.在用于同时自动控制至少两个致动器的至少一个子系统的一个实施方案中,至少两个单元操作之间的流体流的至少两个特性的同时检测在至少一个调节体积中进行,所述调节体积选自至少一个缓冲袋(也称为中间罐或缓冲罐)和/或至少一个均化回路(也称为循环回路)和/或规定长度的管道。

91.如本文所用,术语“均化回路”或“循环回路”是指这样的管件,其允许过程流循环,例如泵入所述管件直至达到所需特性。

92.对于本领域技术人员而言清楚的是,本文所描述的用于自动控制流体流的至少两个过程特性的方法的过程控制系统可包括子系统a)、b)或c)中的仅一个,或子系统a)、b)和/或c)的任何组合,即a)和b)、a)和c)、b)和c),或a)、b)和c)。

93.此外,对于本领域技术人员而言清楚的是,由子系统a)同时控制的影响同一调节体积的至少两个致动器可影响子系统b)的调节体积,即仅存在一个调节体积。

94.此外,对于本领域技术人员而言清楚的是,本文所给出的采用两个子系统的情况(即,对于用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统,使用连接至缓冲袋的均化回路,以及对于用于基于前馈调节和反馈的组合来自动影响至少一个致动器的至少一个子系统,使用超滤单元)仅为实施例;并且根据情况,连接至缓冲袋的均化回路还可表示用于基于前馈调节和反馈控制的组合来自动影响至少一个致动器的子系统,而超滤单元操作还可包括调节体积。

95.换言之,本文所描述的用于自动同时控制连续生产过程的流体流的至少两个过程特性的方法的一个实施例中,至少两个单元操作中的第二个为超滤单元操作,且调节体积为连接至均化回路的中间罐。在该实施例中,用于自动同时控制连续生产过程的流体流的至少两个过程特性的方法的子系统a)和b)均可单独应用或组合应用。

96.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个优选实施方案中,在连接至缓冲袋的至少一个均化回路中进行至少两个单元操作之间的流体流的至少两个特性的同时检测。

97.在第一子系统a)的一个优选实施方案中,同时检测到的至少两个特性为ph和电导率。

98.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个优选实施方案中,过程特性的测量具有短的死区时间(时间延迟),使得能够实时测量至少两个过程特性。此外,调节体积还提供较短的死区时间,其意指给定影响(例如,流体流的特性的干扰,例如ph值的更改)直到所述更改已经传达至过程控制系统所需的时间。

99.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个优选实施方案中,调节体积的填充水平通过重量传感器和/或压力传感器来检测,且通过过程控制系统经由与pid控制器并联的反馈控制机制来控制ph值和电导率(参见图1)。

100.重量传感器的一个实施例为秤。填充水平传感器的一个实施例为容量传感器或静水压力传感器。

101.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个优选实施方案中,流体流的至少两个特性和至少一个调节体积的至少一个特征通过

至少三个传感器来检测。因此,此优选实施方案的系统包括至少三个转换器,且至少三个致动值通过影响至少三个致动器的至少一个控制系统来计算。

102.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个尤其优选的实施方案中,通过至少三个传感器所检测到的流体流的至少两个特性和至少一个调节体积的至少一个特征为ph、电导率和填充水平,例如调节体积(例如,连接至均化回路的缓冲袋)的重量。

103.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个具体实施例中,输入产物流从前一单元操作进入均化回路(即,其在图1中称为中间输入)。在此具体实施例中,缓冲袋被连接至均化回路。因此,在均化回路和/或缓冲袋中,存在各自用于ph水平、电导率和缓冲袋的重量的至少一个检测器。检测器彼此独立,且同时并行测量循环流体流的代表性特征。在此实施例中,循环回路和缓冲袋一起具有短的死区时间。过程控制系统影响三个致动器,其中一个泵用于ph设定剂,一个泵用于电导率设定剂,另一泵用于从缓冲袋中泵送流体,即控制缓冲袋的填充水平,该控制经由基于检测到的ph水平、电导率和重量的信号,使用前馈、反馈(具有pid控制器)和用于确定ph剂泵和电导剂泵的致动值的高级计算以及用于确定影响重量的泵的致动值的反馈控制所计算的致动值。所有三个泵影响同一条件元件,即连接至均化回路的同一个缓冲袋。

104.在图1的具体实施例中,用于ph的pid控制器被参数化为比用于电导率的pid控制器更慢。具体而言,在此选定的实施例中,将电导率调节成ph值的5倍。因此,更快地添加水作为电导率设定剂可抵消ph设定剂对电导率的影响,从而确保离开条件元件的产物流的ph值和电导率值在后续单元操作所需的范围内。详细地,为了进一步说明原理,假定在此具体实施例中,用于ph值和电导率的pid控制器的比例元件设定为特定值,以一方面抑制在添加单个设定剂期间的过冲,但是仍存在过冲。积分元件控制偏差,该偏差应在预定时间量内最小化80%(例如,ph值5.5将在10min内达到80%)(例如,比例元件的ph值经由添加ph设定剂进行影响,而ph调节剂也影响电导率。另一方面,电导率本身经由积分元件进行调节,例如,设定积分元件以使得电导率经由添加水(即,ph设定剂的稀释)而在2min内达到80%)。微分元件解释了实际测量值的变化率,在此实施例中设定为0。优选地,积分部分大于系统的死区时间,否则系统的调节会过度增加。

105.此外,在此实施例中,调节体积的填充水平通过重量检测器来检测,且调节体积的填充水平的致动值通过过程控制系统经由比例积分(pi)控制器计算。在此具体实施例中,缓冲袋的设定值(即,目标填充水平)设定为30%,而p部分设定为1。详细地,如果例如缓冲袋的目标填充水平的 5%偏差出现时,过程控制系统根据重量检测器检测到的特性来计算此偏差,且执行以下计算:偏差乘以p部分值(5

×

1),从而得出过程控制系统用于影响将产物流从缓冲袋中输出的泵的致动值。因此,泵以5%的泵速运行。如果比例(p)控制器的p部分设定为2,则泵速为5

×

2=10%。因此,过程控制系统可平衡任何扰动,只要将过程流从缓冲袋中输出的泵的泵速可补偿进入的过程流以及用于调节ph和电导率所添加的任何流体。因此,缓冲袋的尺寸也必须足够大,以抵消调节ph和电导率过程的缓慢,从而确保即使将过程流从缓冲袋中输出的泵的泵速增加,离开缓冲袋的过程流仍具有所需的ph值和所需的电导率。换言之,缓冲袋足够大以削弱和抑制干扰。

106.此外,在此具体实施例中,ph传感器检测流体流的特性ph且将毫伏信号传输至转

换器,转换器转而将毫伏信号转换为毫安信号且将所述毫安信号传输至过程控制系统。过程控制系统进而将毫安信号转换为对应于当前ph值的值,然后可将其与ph设定值进行比较。实际过程特性(即,实际ph值)和ph设定值之间的任何偏差被识别,且可由过程控制系统通过计算用于影响输送ph设定剂的泵的致动值进行校正,从而影响流体流的特性ph值。

107.在此具体实施例中,ph探针不断地传输毫伏信号,转换器也不断地传输毫安信号。在此实施例中,过程控制系统中的信号每秒处理一次,且过程控制系统使用5秒的移动平均值。

108.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个实施例中,调节体积包括标称体积为0.5升至5升的缓冲袋,优选目标填充水平为300克的1升的缓冲袋。

109.作用于上述具体实施例中所描述的同一调节体积的并行操作如图1所示。

110.在用于同时自动控制影响同一调节体积的至少两个致动器的至少一个子系统a)的一个优选实施方案中,用于ph剂泵和电导剂泵的致动值通过过程控制系统经由采用至少一个级联反馈控制器与至少一个前馈控制器的组合进行计算。令人惊讶地发现,经由采用至少一个级联反馈控制器与至少一个前馈控制器的组合,可自动同时严格控制ph和电导率(参见图1中的框“ph反馈控制器”)。详细地,至少一个级联反馈控制器与至少一个前馈控制器的组合在计算致动值时允许使用校正因子/经校正的设定点/人工设定点。由于使用此校正因子/经校正的设定点/人工设定点,以更有效且更可靠的方式自动达到致动ph值,如下文图1所示。在此优选实施方案中,从缓冲袋输送流体的泵仅干预调节体积的填充水平是否过低,从而过程控制系统分别阻止影响ph值和电导率值的泵(即,致动器)输送任何额外的流体流。

111.如本文所用,术语“级联反馈控制”是指包括顺序连接的用于控制和/或调节的至少两个计算步骤的过程控制系统的计算方法,即用于控制和/或调节的第一计算步骤的至少一个值用作用于控制和/或调节的第二计算步骤的输入。所述值可为0且可通过前馈调节进行校正。这样的级联反馈控制的一个实施例是这样的情况,其中给定缓冲袋的填充水平值的实际过程特性在用于反馈和/或前馈的第一计算步骤中使用,且用于反馈和/或前馈的所述第一计算步骤的输出例如根据所述填充水平值的实际过程特性与设定值(即,参考值)相比是过高还是过低来设定泵的泵速,从而控制第一单元。用于反馈和/或前馈的所述第一计算步骤的输出用于第二计算步骤中,其在第二计算步骤中与不同的实际过程特性的值(例如,所测量/所确定的ph值)组合,以影响另一致动器,所述另一致动器既不是影响缓冲袋填充水平的泵,也不是影响ph值的泵。

112.如本文所用,术语“层析”是指基于组分在固定相和流动相之间的差异分布,将两种或更多种分析物的混合物分离成单独组分。固定相可为例如树脂和/或膜吸收剂。

113.如本文所用,术语“流通”是指层析单元的操作模式,其中多种杂质特异性结合至分离介质而感兴趣产物不结合,从而允许在“流通”中目标产物的回收,和/或其中感兴趣产物和一种或多种杂质与分离介质结合。在第二种情况下,杂质在分离介质中的存在量高于感兴趣产物,因此随着加载继续进行,未结合的感兴趣产物可在“流通”中回收。换言之,在产物加载到层析单元操作的整个时间内离开层析单元操作的流体流构成产物流。

114.如本文所用,术语“结合和洗脱(bind and elute)”(或结合

‑

洗脱(bind

‑

and

‑

elute))是指层析单元的操作模式,其中产物差异性地结合至层析介质。因此,结合和洗脱型层析至少包括层析柱的加载、洗涤、洗脱和重建的步骤,其中在洗脱期间离开层析柱的流体流的主要成分为产物流。

115.一种类型的结合和洗脱层析为连续结合和洗脱层析,其中后续单元操作在连续结合和洗脱层析完成产物流处理之前开始处理产物流,即顺序连接的两个单元同时处理流过它们的流体流。

116.如本文所用,术语“关闭”是指“功能关闭”以及“完全关闭”。

117.如本文所用,术语“完全关闭”意指生产设备以流体流不暴露于室内环境的方式运行。可从外部添加材料、组分、物体、缓冲液等,然而,其中这种添加以避免流体流暴露于室内环境的方式进行。

118.术语“功能关闭”是指可打开但是被“关闭”的过程,所述“关闭”是为了适合或符合方法要求(无论是无菌、洁净还是低生物负载)的清洁、消毒和/或灭菌。这些系统在系统内生产期间应保持关闭。实施例包括在使用之间可为cip’d和sip’d的过程容器。如果在特定系统设定期间采取适当的措施,也可在低生物负载操作中关闭非无菌系统,例如层析或某些过滤系统。

119.在用于自动同时控制的系统的一个实施方案中,至少两个单元操作之一为层析,且过程控制系统采用软传感器。

120.如本文所用,术语“软传感器”是指虚拟传感器。因此,待测量的值不通过实体传感器(即,装置)来确定,而是通过基于其他测量值的计算来确定。

121.使用这种传感器的优点在于,可在连续过程条件下实现层析柱的动态加载。在连续过程条件下,感兴趣蛋白质的浓度以及体积进料速率总是比分批过程条件下的变化更大。因此,不能简单地假定在特定时间或体积期间加载给定量的目标蛋白质。相反地,必须使用软传感器监测加载过程,以确定何时加载了给定量的目标蛋白质。因此,在一个实施例中,软传感器为当前体积流的累积(=积分)产物,等于当前流速乘以当前目标蛋白质浓度的积分。

122.如本文所用,术语“体积进料速率”是指每单位时间通过的流体体积(m3/s)。

123.本领域技术人员已知层析柱可根据情况不同地加载。例如,可期望使柱过载,可期望在没有任何产品穿过的情况下尽可能多地加载柱,且可期望仅部分地加载柱。

124.在这方面,动态结合能力是指在未结合的蛋白质大量穿过之前,层析树脂在实际流动条件下结合的目标蛋白质的量,而柱树脂过载是指这样的情况,其中可在离开给定层析树脂的出口流中检测到未结合的蛋白质,所述未结合的蛋白质在存在更多的给定层析树脂的情况下可与所述树脂结合。

125.在采用软传感器的方法的一个优选实施方案中,软传感器自动触发选自以下的事件:至少两个单元操作的冲洗、洗涤、启动和关闭阶段。

126.这具有的优点在于,可正确计算柱的加载状态,而不会将流体流动中没有或几乎没有目标蛋白质的时间误认为是柱加载感兴趣蛋白质的时间。

127.在采用软传感器的方法的一个优选实施方案中,层析柱的动态加载通过以下步骤进行:

128.a)确保产物流流量的泵(ml/min),

129.b)在产物流进入层析柱之前,是否通过uv测量产物流中的感兴趣蛋白质(即,在进料流中的测量(mg/ml))来监测结合和洗脱型层析或流通型层析,

130.c)生成两个值的积分,即两个值随着时间的相乘及相加,例如,如果a)=1ml/1min,b)=5mg/ml,则在2min内将10mg感兴趣蛋白质加载到层析柱上。

131.在流通层析的情况下,感兴趣蛋白质的uv测量也可在洗脱液流中进行。此外,可使用多阵列光散射代替uv测量来测量感兴趣蛋白质。

132.在用于自动同时控制的系统的一个实施方案中,两个单元操作之一为包含排料泵的进料和排料单元操作,其中在此情况下,所述系统包括至少一个子系统,该子系统包括位于至少一个进料和排料单元操作上游的至少一个调节体积,其具有用于至少一个调节体积的重量的至少一个传感器以及用于进料和排料单元操作的加载的至少一个传感器,其中所述子系统采用前馈调节和反馈控制的组合来计算影响排料泵的致动值。

133.令人惊讶地发现,经由前馈调节和反馈控制的组合来计算影响排料泵的流速的致动值,而不是直接影响排料泵的流速,可更严格地控制产物浓度。具体而言,这通过使用控制器的输出实现,该控制器考虑进料和排料单元操作中产物浓度的实际测量值以及进料和排料单元操作中产物浓度的设定点。所述输出用作浓度因子,该浓度因子在附加计算中与将流体流从至少一个调节体积输入进料和排料单元操作的泵的流速相乘,其中将流体流从至少一个调节体积输入进料和排料单元操作的泵的所述流速经由至少一个过程控制系统基于由用于调节体积的重量的至少一个传感器所测量的信号影响。

134.如上文所述,进料和排料单元操作的一个实施例为超滤单元,其特征在于连续输入流体流和连续输出流体流,其中与输入流体流相比,输出流体流具有增加的感兴趣蛋白质浓度,且其中所述感兴趣蛋白质的浓度是可调节的。

135.在一个优选实施方案中,进料和排料单元操作为超滤模块。

136.此外,为了验证本文所描述的一个实施例中的连续生产过程(称为保守策略),在限定的一组设定点下进行3次过程性能验证(ppq)运行,因为连续设备提供多个待参数化的参数。如上文所述,术语“设定值”与术语“设定点值”和“目标值”可互换使用,且是指在给定情况下和/或在给定时间点处流体流动特性的特定值。

137.在此实施例中,在3次ppq运行之前,进行1至2次工程运行。在所述工程运行中,可存在“强制偏移”或“故意错误”(例如,流体中断)的挑战。在3次ppq运行中,不包括所述“强制偏移”或“故意错误”的挑战。

138.在3次ppq运行期间,在限定的处理步骤中和不同的时间点(启动、稳定状态、关闭)抽取样品,以证明在预期运行时间内批次之间和同批次内的一致性。

139.此外,在可能的最坏情况下,参数或状况在此实施例中分别限定为死区体积、返混、压降增加、流体中断、传感器结垢(漂移)或系统泄漏。这些经由安装用于压力、重量、温度和蛋白质加载的传感器进行验证。此外,冗余地安装诸如过滤器、传感器等关键设备元件,且以交替或待机模式使用。因此,可基于最长运行时间或其他信号来切换和/或交换这些设备元件,而不中断运行。

140.此外,在示例性生产过程中执行在线或线上数据的实时数据分析,以例如证明层析柱填料的完整性(不对称、结垢)。

附图说明

141.图1示出了用于自动控制影响同一调节体积的至少两个致动器的至少一个子系统的示意图。此处,同时控制两个过程特性和至少一个调节体积的一个特征。在该实施例中,中间输入(即,来自至少两个单元操作中的第一个的过程流)的体积流量为100%且ph为3。当产物流离开调节体积(在图1中称为调节中间袋)时,此ph 3应在5的范围内。ph传感器测量循环流体流和/或缓冲袋中的ph,过程控制系统(pcs)识别ph 3和ph 5之间的偏差,从而根据所计算的致动值来设定致动器(此处为输送ph设定剂的泵)的速度,以更改实际过程特性,即将ph更改为约为5的值。同时,电导率(cd)传感器检测均化回路和/或缓冲袋中循环流体流的电导率。因此,cd传感器将检测由于添加ph设定剂所引起的电导率变化。因此,过程控制系统(pcs)识别出电导率设定值与实际检测到的电导率过程特征之间的偏差,从而根据所计算的致动值将输送电导率设定剂的泵的速度设定为允许抵消ph设定剂对电导率的影响(干扰)的速率。例如,输送电导率设定剂(例如。水)的泵自动设定为流入体积流的240%(2.4

×

)。总体而言,由于添加ph设定剂和电导率设定剂,中间输出(即,离开调节体积的过程流)的体积为中间输入体积的350%。因此,对于本领域技术人员清楚的是,就此方面而言,同时是指所有三个控制电路同时工作的事实,因此不仅能够实现同时控制,而且能够实现实时控制。

142.图2示出了至少一个子系统的一部分的示意图,该至少一个子系统的一部分用于自动控制影响同一调节体积的至少两个致动器。在此实施例中,ph致动值和电导率致动值通过过程控制系统经由采用至少一个级联反馈控制器与至少一个前馈调节的组合来计算。

143.此外,在此实施方案的一个具体实施例中,调节体积中设定的ph值应为5.5。因此,“设定点实数”为5.5,且此设定点值由过程控制系统指定给控制器1。控制器1为包括p(比例)和i(积分)元件的控制器,即pi控制器。在过程控制系统中,控制器1的输入基于调节体积中的ph传感器读数。控制器1的输出用于附加计算。附加计算还将干扰(例如,进料泵的速度)作为前馈考虑在内,将所述干扰添加到设定点实数且得到第二控制器的校正/人工设定点。每当具有不同ph值的附加过程流到达调节体积时,或如果添加其他成分(例如,ph设定剂或更改电导率的水),系统就受到进料泵的“干扰”。为了补偿这种潜在的干扰,进行附加计算,即在此情况下,将过程流输送至调节体积的进料泵的速度被用作校正因子(也称为经校正的/人工设定点),且与控制器1的输出相乘。这两个值一起用作控制器2的输入。因此,在进料泵的速度为2且控制器1的输出为0.1的情况下,将值0.2添加到ph设定点实数,且控制器2不是基于设定点实数ph 5.5而是基于经校正的/人工设定点5.7来进行致动值的计算。应注意,在进料泵的速度=0的情况下,控制器1至控制器2的输入也=0,因为该值进行乘法运算(

“×”

)。在这种情况下,不必抵消进料泵的干扰,且控制器2仅对设定点和所测量的ph值之间的任何偏差起作用。

144.图3

145.具体而言,图3示出了在没有控制器1(图2的控制器1,即此处的控制器pi)的情况下,每当将流体流输送到调节体积的进料泵工作时,控制器2(图2的控制器2,即此处的控制器p)必须不断进行调节,以达到ph设定点,因为不仅需要考虑更改的ph值,还应考虑进料泵的速度。还经由采用控制器1以及尤其是附加计算得到校正因子(也称为经校正的/人工设定点),从而自动设定人工设定点,ph设定点与由控制器2所计算的致动ph值之间的差距被

自动且可靠地消除。

146.图4为影响排料泵的前馈调节和反馈控制的组合的示意图。在此实施例中,前馈分量为将流体流输入进料和排料单元操作的进料泵的速度,而反馈分量为所检测到的uv值。所检测到的uv值对应于与进料和排料单元操作的加载相关的至少一个特征,且通过至少一个过程控制系统与设定点值进行比较。附加计算通过过程控制系统执行,将所述设定点值与实际所检测到的uv值之间的偏差以及产生排料泵的致动值的进料泵的速度考虑在内。

147.图5为本文所描述的方法(1)的示意图,其在进料和排料单元操作中包括影响排料泵的前馈调节和反馈控制的组合。在此具体实施例中,进料和排料单元操作为超滤模块(8)。在进入超滤模块(8)之前,产物流(2)(在此实施例中,产物流(2)来自前一个单元操作)进入调节体积(3)(此处为(调节)中间袋)。(调节)中间袋(3)包括重量传感器(4)(此处为秤),其测量(调节)中间袋的重量。基于此测量,过程控制系统(pcs)的重量反馈控制器(5)可以确定中间袋(3)的填充水平。如果所述填充水平高于设定值,则pcs将影响相应的致动器,即将过程流从(调节)中间袋输送到超滤模块的泵的速度(进料泵(11)将增加,反之亦然)。

148.此外,单元操作包括uv检测器(9)作为用于进料和排料单元操作加载的传感器。在此实施例中,流体流的再循环率足够高,使得uv传感器(9)可放置在超滤模块(8)之前、之后或与超滤模块(8)并行。根据uv检测器所传输的信号,过程控制系统的uv反馈控制器(7)确定实际uv值与设定uv值之间是否存在偏差。如果存在偏差,则过程控制系统(由框(6)表示)经由采用影响排料泵(12)的前馈调节和反馈控制的组合来执行附加计算。详细地,所述偏差乘以将流体流从(调节)中间袋输送的进料泵(11)的速率,以得到影响排料泵(12)(即,泵送流出uv控制回路和流出超滤单元操作的超滤产物(10)的泵)的致动值。

149.换言之,实际uv值与设定uv值之间的偏差乘以进料泵的速率(例如,由uv检测所确定的抗体浓度(即,浓度因子)乘以流速)是排料泵(即,将过程流泵出uv控制回路的泵)必须抵消的干扰。因此,令人惊讶地发现,经由使用附加计算以在计算排料泵的致动值时将浓度因子考虑在内,而不是直接影响排料泵的流速,可更严格地进行控制。以此方式,仅需要补偿中间输入的浓度变化,而计算排料泵的致动值时通过将浓度因子考虑在内,进料流速的变化立即得到补偿。

150.图6为在不同主单元中在连续生产过程中流速同步概念的示意图。流动同步是必需的,因为不可能以完全相同的流速控制两个主单元。因此,两个主单元之间必须存在至少一个辅助流,所述辅助流补偿主单元流速之间的差异。辅助流将液体输入产物流或输出产物流。从属单元的流速由过程控制系统(pcs)经由缓冲液体积的填充水平和/或重量控制进行控制。在此实施例中,缓冲容积以缓冲袋的形式提供。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。