1.本发明属于货运装载技术领域,具体涉及一种散货装船自动规划方法及系统。

背景技术:

2.目前,散货装船过程自动化程度较低,装载过程中难以合理规划物料在船仓的分布,需要人工不断调整装船机卸料口位置进行补料,而装船机不能频繁移动,需要定点堆积物料,这样容易造成散货分布不合理,导致运输量减少或者偏载等状况。散货装船过程中散货的分布位置对船舶的运载方式、航行姿态、船身寿命都有重要的影响,目前,市面上绝大多数软件无法计算在理想平整度的状态下各堆点的质量,难以达到散货装船理想平整度效果,因此合理实现散货装船自动规划显得尤为重要。

技术实现要素:

3.有鉴于此,本发明提出了一种散货装船自动规划策略及算法,用于解决现有技术难以达到散货装船理想平整度效果的问题。

4.本发明第一方面,公开一种散货装船自动规划方法,所述方法包括:

5.根据船舶自身参数建立装船机落料口行走路线,确定堆点路径;

6.根据堆点路径进行散料铺底,根据运载需求参数及散货物料参数建立散货装船的第一层铺底的理想堆积模型,计算第一层各堆点的质量;

7.建立散货装船的第二层理想堆积模型,并计算第二层各堆点的堆积质量;

8.依照装船机落料口行走路线将所得堆点位置信息及对应的堆积质量导出储存,完成整个散货装船规划。

9.优选的,所述船舶自身参数包括单仓长度、船舱个数、单仓宽度、船舱型深、仓隔板宽度;运载需求参数包括堆形上限高度、装载物料的质量、物料种类、铺底占比;散货物料参数包括堆积角,物料密度;根据装载物料的质量、物料密度,物料种类计算装载物料的理想体积。

10.优选的,所述根据船舶自身参数建立装船机落料口行走路线包括:从船首或船尾船舱进行散料装船,第一层使用一定比例的物料铺底,第二层按照8字或双8字路线将剩余物料铺满船舱。

11.优选的,所述根据运载需求参数及散货物料参数建立散货装船的第一层铺底的理想堆积模型,计算第一层各堆点的质量具体包括:

12.根据船舶自身参数通过solidworks建立船舱模型,根据物料参数确定物料堆积模型的堆积角以及单位物料对应的体积,根据输入的船舶装载需求确定整体物料堆积模型的体积;

13.根据船舱模型、物料堆积模型的堆积角以及单位物料对应的体积、整体物料堆积模型的体积以及第一层物料铺底的比例建立整体船舱物料堆积第一层铺底的理想堆积模型;

14.根据第一层铺底的理想物料模型的各堆点之间的布尔运算求出第一层各堆点的堆积质量。

15.优选的,所述建立散货装船的第二层物料的理想堆积模型具体包括:

16.根据装载物料的质量、第一层散料铺底的质量确定第二层物料的质量,结合物料密度计算第二层物料的理想体积;

17.构建理想锥体模型模拟散货平整堆积装船效果,通过具有自我影响因子的改进黄金分割法优化理想锥体模型的半径并求取第二层物料的目标体积,使所述目标体积逼近第二层物料的理想体积,得到散货装船的第二层理想堆积模型。

18.优选的,所述计算第二层各堆点的堆积质量具体包括:

19.基于优化的理想锥体模型的半径在第一层铺底的理想堆积模型的基础上按照装船机行走路线逐个进行第二层堆点建模,每完成一个堆点建模,通过建模后的整体模型体积减去建模前的整体模型体积,依次得到第二层每个堆点的体积;

20.根据每个堆点的体积和物料密度计算得到各个堆点规划的堆积质量。优选的,所述通过具有自我影响因子的改进黄金分割法求取第二层物料的的目标体积,使所述目标体积逼近装载物料的理想体积,得到散货装船的第二层堆积模型具体包括:

21.通过改进黄金分割法快速构建理想锥体模型,优化目标为求取最佳的锥体半径r,使得理想锥体模型的体积与装载物料的理想体积的差值小于预设阈值;

22.设[a,b]为锥体半径r的取值范围,f(x)为理想锥体模型的体积与装载物料的理想体积的差值函数,令x1=a 0.382(b

‑

a),x2=b

‑

0.382(b

‑

a),比较f(x1)与f(x2)大小,进行以下迭代运算:

[0023]

若f(x1)>f(x2),令a=x1,对新区间[x1,b]进行加速,令x1=a λ*k*0.382(b

‑

a),x2=b

‑

0.382(b

‑

a),λ为加速次数,k为加速趋势,加速后若x1<x2,则取消加速;

[0024]

若f(x1)<f(x2),令b=x2,对新区间[a,x2]进行加速,令x2=b

‑

λ*k*0.382(b

‑

a),x1=a 0.382(b

‑

a),加速后若x1>x2,则取消加速;

[0025]

若最后达到|f((b

‑

a)/2)|<μ,则结束迭代,输出f((b

‑

a)/2)对应的最优半径值,根据最优半径值计算理想锥体模型的体积,将理想锥体模型的体积作为第二层物料的的目标体积;

[0026]

本发明第二方面,公开一种散货装船自动规划系统,所述系统包括:

[0027]

路径确定模块:根据船舶自身参数建立装船机落料口行走路线,确定堆点路径;

[0028]

第一计算模块:根据堆点路径进行散料铺底,根据运载需求参数及散货物料参数建立散货装船的第一层铺底的理想堆积模型,计算第一层各堆点的质量;

[0029]

第二计算模块:建立散货装船的第二层理想堆积模型,并计算第二层各堆点的堆积质量;

[0030]

装船规划模块:依照装船机落料口行走路线将所得堆点位置信息及对应的堆积质量导出储存,完成整个散货装船规划。

[0031]

本发明第三方面,公开一种电子设备,包括:至少一个处理器、至少一个存储器、通信接口和总线;

[0032]

其中,所述处理器、存储器、通信接口通过所述总线完成相互间的通信;

[0033]

所述存储器存储有可被所述处理器执行的程序指令,所述处理器调用所述程序指

令,以实现如权利要求1~7任一项所述的方法。

[0034]

本发明第四方面,公开一种计算机可读存储介质,所述计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机实现如权利要求1~7任一项所述的方法。

[0035]

本发明相对于现有技术具有以下有益效果:

[0036]

1)本发明利用散货堆积特性建立理想锥体模型近似模拟散货平整堆积装船效果,解决了绝大多数的离散元软件在实际散货装船过程中,只能根据规划的物料质量模拟最终的装载效果,无法计算理想平整度状态下各堆点质量的问题,实现散货自动化装船过程中物料分布的整体规划,可以应用于不同的散货装船机堆场堆积的生产场景;

[0037]

2)本发明提出了一种具有自我影响因子的改进型黄金分割法快速构建理想锥体模型,将求取理想锥体模型体积的过程拟合为无约束条件求单谷函数最优解问题,通过借用粒子群算法中自我影响因子的思想,改进的黄金分割法能够很好的避免谷值过度靠近区间端点时迭代次数过多的情况,使其在建模过程中能够减少运算次数,缩短算法的建模时间,从而提高系统运行效率;

[0038]

3)本发明可根据船舶装载需求及船舶参数建立理想化散货装船模型,并根据装船机落料口行走路线,反向求解各落料点的堆积质量,实现散货装载规划策略。

附图说明

[0039]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0040]

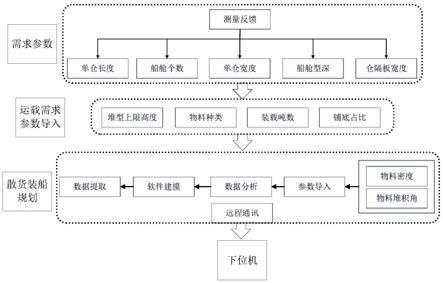

图1是本发明散货装船规划策略运行示意图;

[0041]

图2是本发明装船机落料口行走路线示意图;

[0042]

图3是本发明提出的改进的黄金分割法运行流程图;

[0043]

图4是本发明单个船舱第一层铺底物料模型图;

[0044]

图5是本发明单个船舱第二层理想堆积模型图。

具体实施方式

[0045]

下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0046]

如图1所示,本发明提出一种散货装船自动规划方法,所述方法包括:

[0047]

s1、获取船舶自身参数、运载需求参数及散货物料参数;

[0048]

具体的,通过测量反馈所述船舶自身参数作为需求参数,包括单仓长度、船舱个数、单仓宽度、船舱型深、仓隔板宽度;运载需求参数包括堆形上限高度、装载物料的质量、物料种类、铺底占比等;散货物料参数包括堆积角,物料密度等;结合船舶自身参数、运载需求参数及散货物料参数,即可根据当前工况分析物料规划方案,具体如下:通过输入的船舶自身参数可以确定船舶船舱的各项数值,通过solidworks建立船舱模型,物料参数可以确

定物料堆积模型的堆积角,以及单位物料对应的体积,根据输入的船舶装载需求可以进一步计算得到装载物料的理想体积。

[0049]

本发明通过导入的船舶自身参数、运载需求参数及散货物料参数进行数据分析、软件建模和数据提取,最终得到散货装船规划方案,并存储至上位机。

[0050]

s2、根据船舶自身参数建立装船机落料口行走路线,确定堆点路径;

[0051]

所述根据船舶自身参数建立装船机落料口行走路线包括:从船首或船尾船舱进行散料装船,第一层使用一定比例的物料铺底,第二层按照8字或双8字路线将剩余物料铺满船舱。

[0052]

可根据船舱的数量及船舶尺寸建立装船机落料口行走路线,如图2所示,图2中,浅色箭头代表第一层铺底路径,深色箭头代表第二层铺料路径。当出现三个船舱时,从船首或船尾船舱进行散料装船,使用15

‑

35%的物料铺底,第二层再按照双8字路线将剩余物料铺满船舱。对于两个船舱时需要从船首或船尾船舱进行散料装船,使用15

‑

35%的物料铺底,第二层按照8字路线行走。针对单个船舱也需要从船首或船尾船舱进行散料装船,使用15

‑

35%的物料铺底,第二层按照8字路线行走即可。

[0053]

s3、根据堆点路径进行散料铺底,根据运载需求参数及散货物料参数建立散货装船的第一层铺底的理想堆积模型,计算第一层各堆点的质量;

[0054]

具体的,根据船舶自身参数通过solidworks建立船舱模型,根据物料参数确定物料堆积模型的堆积角以及单位物料对应的体积,根据输入的船舶装载需求确定装载物料的理想体积;

[0055]

根据船舱模型、物料堆积模型的堆积角以及单位物料对应的体积、装载物料的理想体积、第一层物料铺底的比例及步骤s2中路线行走的分析结果,通过solidworks的api接口调用模型,建立整体船舱物料堆积第一层铺底的理想堆积模型,如图4所示为单个船舱第一层铺底物料模型图;

[0056]

在已知堆点路径、散料堆积角、物料密度和第一层堆积总质量的情况下,只需要改变锥体半径就可以得到与输入的百分比质量接近的模型。求取单个堆点的物料时,根据第一层铺底的理想堆积模型的各堆点之间的布尔运算求出第一层各堆点的堆积质量。

[0057]

s4、建立散货装船的第二层理想堆积模型,并计算第二层各堆点的堆积质量;

[0058]

s41、根据装载物料的质量、第一层散料铺底的质量确定第二层物料的质量,结合物料密度计算第二层物料的理想体积;

[0059]

s42、构建理想锥体模型模拟散货平整堆积装船效果,通过具有自我影响因子的改进黄金分割法优化锥体半径并求取第二层物料的目标体积,使所述目标体积逼近第二层物料的理想体积,得到散货装船的第二层理想堆积模型。通过改进的黄金分割法快速构建理想锥体模型,优化目标为求取最佳的锥体半径r,使得理想锥体模型的体积与第二层物料的理想体积的差值小于预设阈值;

[0060]

改进的黄金分割法算法运行过程如图3所示,改进的黄金分割法快速构建理想锥体模型的原理为:

[0061]

设[a,b]为锥体半径r的取值范围,f(x)为理想锥体模型的体积与装载物料的理想体积的差值函数,令x1=a 0.382(b

‑

a),x2=b

‑

0.382(b

‑

a),比较f(x1)与f(x2)大小,进行以下迭代运算:

[0062]

若f(x1)>f(x2),令a=x1,对新区间[x1,b]进行加速,令x1=a λ*k*0.382(b

‑

a),x2=b

‑

0.382(b

‑

a),λ为加速次数,k为加速趋势,加速后若x1<x2,则取消加速;

[0063]

若f(x1)<f(x2),令b=x2,对新区间[a,x2]进行加速,令x2=b

‑

λ*k*0.382(b

‑

a),x1=a 0.382(b

‑

a),加速后若x1>x2,则取消加速;

[0064]

若最后达到|f((b

‑

a)/2)|<μ,则结束迭代,输出f((b

‑

a)/2)对应的最优半径值,根据最优半径值计算理想锥体模型的体积,将理想锥体模型的体积作为第二层物料的目标体积。

[0065]

本发明将求取理想锥体模型的体积的过程拟合为无约束条件求单谷函数最优解问题,通过借用粒子群算法中自我影响因子的思想,改进的黄金分割法能够很好的避免谷值过度靠近区间端点时迭代次数过多的情况,使其在建模过程中能够减少运算次数,缩短算法的建模时间,从而提高系统运行效率。

[0066]

通过所述理想锥体模型模拟散货平整堆积装船效果,所述理想堆积效果即为各个堆点的物料高度一致,物料相对均匀地分布在船舱中。

[0067]

如图5所示为单个船舱第二层铺底物料模型图;

[0068]

s43、基于优化的锥体半径在第一层铺底的理想堆积模型的基础上按照装船机行走路线在solidworks中逐个进行第二层堆点建模,每完成一个堆点建模,通过建模后的整体模型体积减去建模前的整体模型体积,依次得到第二层每个堆点的独立体积。建模完成后,在solidworks的评估模块的质量属性中可以得到模型体积。

[0069]

具体的,利用solidworks的dimension功能绘制模型,以优化后的半径作为圆锥体半径,物料堆积角即为圆锥体母线与地面的夹角。根据船舱尺寸,若模型超出范围,则切除超出船舱范围的部分模型,得到剩余模型的体积数值。第二个堆点的锥体建模方式同第一个堆点并且在第一个锥体基础上继续建模,合并结果,切除多余模型后,得到此时模型的体积数值。建模前后体积数值相减即为第二个堆点的锥体体积。

[0070]

s44、根据每个堆点的独立体积和物料密度计算得到各个堆点规划的堆积质量。

[0071]

s5、依照装船机落料口行走路线将所得堆点位置信息及对应的堆积质量导出储存,完成整个散货装船规划。

[0072]

本发明利用散货堆积特性建立理想锥体模型近似模拟散货平整堆积装船效果,解决了绝大多数的离散元软件在实际散货装船过程中,只能根据规划的物料质量模拟最终的装载效果,无法计算理想平整度状态下各堆点质量的问题,根据船舶装载需求及船舶参数建立理想化散货装船模型,并根据装船机落料口行走路线,反向求解各落料点的堆积质量,实现散货自动化装船过程中物料分布的整体规划,可以应用于不同的散货装船机堆场堆积的生产场景。

[0073]

与所述方法实施例相对应,本发明还公开一种散货装船自动规划系统,所述系统包括:

[0074]

参数获取模块:获取船舶自身参数、运载需求参数及散货物料参数;

[0075]

路径确定模块:根据船舶自身参数建立装船机落料口行走路线,确定堆点路径;

[0076]

第一计算模块:根据堆点路径进行散料铺底,根据运载需求参数及散货物料参数建立散货装船的第一层铺底理想堆积模型,计算第一层各堆点的质量;

[0077]

第二计算模块:建立散货装船的第二层理想堆积模型,并计算第二层各堆点的堆

积质量;

[0078]

装船规划模块:依照装船机落料口行走路线将所得堆点位置信息及对应的堆积质量导出储存,完成整个散货装船规划。

[0079]

本发明还公开一种电子设备,包括:至少一个处理器、至少一个存储器、通信接口和总线;其中,所述处理器、存储器、通信接口通过所述总线完成相互间的通信;所述存储器存储有可被所述处理器执行的程序指令,所述处理器调用所述程序指令,以实现本发明前述方法的步骤。

[0080]

本发明还公开一种计算机可读存储介质,所述计算机可读存储介质存储计算机指令,所述计算机指令使所述计算机实现以实现本发明前述的方法的步骤。所述存储介质包括:u盘、移动硬盘、只议存储器rom、随机存取存储器ram、磁碟或者光盘等各种可以存储程序代码的介质。

[0081]

专业人员可以进一步意识到,结合本文中所公开的实施例描述的示例的模块及算法步骤,能够以电子硬件、计算机软件或者二者的结合来实现,为了清楚地说明硬件和软件的可互换性,在上述说明中已经按照功能性一般性地描述了各示例的组成及步骤。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应超过本发明的范围。

[0082]

此外,需要说明的是,以上所描述的系统实施例仅仅是示意性的,并不对本发明的保护范围构成限定,在实际应用中,本领域的技术人员可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的,此处不做限制。另外,未在本实施例中详尽描述的技术细节,可参见本发明其它实施例,此处不再赘述。

[0083]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。