1.本发明涉及一种水电解装置、使用水电解装置的杀菌清洗方法以及有害物质分解、去除方法。涉及。

背景技术:

2.在日本专利特开2018

‑

76575号公报中记载了如下技术方案:在水电解单元中设置方形的金属网状电极,使水相对于金属网状电极的表面水平地流通,由此在金属网状电极内被微泡化后的臭氧与水接触,实现臭氧水的高浓度化。

技术实现要素:

3.发明要解决的课题

4.本发明的课题在于,与使用方形的金属网状电极的情况相比,使水电解单元小型化,并且降低水电解单元内的压力损失,从而虽然是小型的装置但生成大流量的功能水。本发明的另一个课题在于,与使用方形的金属网状电极的情况相比,能够以少的配管数高效地进行水电解。本发明的又一个课题在于,用简易的装置、方法对河水等污染水进行杀菌、清洗。本发明的再一个课题在于,用简易的装置、方法来分解、去除从工厂等排出的排水中的有害物质。

5.解决课题的手段

6.本发明的第一方面是一种水电解装置,所述水电解装置包括:原料水从外部流入的第一流入口;原料水从外部流入的第二流入口;阳极侧电解水向外部流出的第一流出口;阴极侧电解水向外部流出的第二流出口;以及介于所述第一流入口及所述第二流入口与所述第一流出口及所述第二流出口之间的水电解部;所述水电解部包括:阳极;高分子电解质膜,所述高分子电解质膜设置在所述阳极的厚度方向上;阳极侧电解区域,所述阳极侧电解区域形成在所述阳极与所述高分子电解质膜之间,并且外周开口部与所述第一流入口或所述第一流出口中的一方连通;阳极侧网状电极,所述阳极侧网状电极设置在所述阳极侧电解区域中,在该阳极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述第一流入口或所述第一流出口中的另一方连通;阴极,所述阴极设置在所述高分子电解质膜的厚度方向上;阴极侧电解区域,所述阴极侧电解区域形成在所述高分子电解质膜与所述阴极之间,并且外周开口部与所述第二流入口或所述第二流出口中的一者连通;以及阴极侧网状电极,所述阴极侧网状电极设置在所述阴极侧电解区域中,在该阴极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述第二流入口或所述第二流出口中的另一者连通。

7.本发明的第二方面是一种水电解装置,所述水电解装置包括:原料水从外部流入的流入口;电解水向外部流出的流出口;以及介于所述流入口与所述流出口之间的水电解部,所述水电解部包括:阳极;高分子电解质膜,所述高分子电解质膜设置在所述阳极的厚度方向上,形成有与所述流入口连通的内侧开口部;阳极侧电解区域,所述阳极侧电解区域

形成在所述阳极与所述高分子电解质膜之间,外周开口部与所述流出口连通;阳极侧网状电极,所述阳极侧网状电极设置在所述阳极侧电解区域中,在该阳极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述高分子电解质膜的内侧开口部连通;阴极,所述阴极设置在所述高分子电解质膜的厚度方向上;阴极侧电解区域,所述阴极侧电解区域形成在所述高分子电解质膜与所述阴极之间,外周开口部与所述流出口连通;以及阴极侧网状电极,所述阴极侧网状电极设置在所述阴极侧电解区域,在该阴极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述高分子电解质膜的内侧开口部连通。

8.本发明的第三方面是一种水电解装置,所述水电解装置包括:原料水从外部流入的流入口;电解水向外部流出的流出口;以及介于所述流入口与所述流出口之间的水电解部,所述水电解部包括:阳极;高分子电解质膜,所述高分子电解质膜设置在所述阳极的厚度方向上,形成有与所述流出口连通的内侧开口部;阳极侧电解区域,所述阳极侧电解区域形成在所述阳极与所述高分子电解质膜之间,外周开口部与所述流入口连通;阳极侧网状电极,所述阳极侧网状电极设置在所述阳极侧电解区域,在该阳极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述高分子电解质膜的内侧开口部连通;阴极,所述阴极设置在所述高分子电解质膜的厚度方向上;阴极侧电解区域,所述阴极侧电解区域形成在所述高分子电解质膜与所述阴极之间,外周开口部与所述流入口连通;以及阴极侧网状电极,所述阴极侧网状电极设置在所述阴极侧电解区域,在该阴极侧电解区域的内侧具有内侧开口部,该内侧开口部与所述高分子电解质膜的内侧开口部连通。

9.本发明的第四方面,在第一方面至第三方面的任一方面中,所述阳极侧网状电极及所述阴极侧网状电极的电极面相对于所述高分子电解质膜的表面平行。

10.本发明的第五方面,在第一方面至第三方面的任一方面中,所述阳极、所述阳极侧网状电极、所述高分子电解质膜、所述阴极侧网状电极以及所述阴极,在垂直于所述厚度方向的平面上观察时,外形为圆形或大致圆形。

11.本发明的第六方面,在第二方面或第三方面中,多个所述水电解部介于所述流入口与所述流出口之间,一方所述水电解部的所述阳极侧电解区域及所述阴极侧电解区域中的水流、与另一方所述水电解部的所述阳极侧电解区域及所述阴极侧电解区域中的水流以并联的方式配置。

12.本发明的第七方面,在第六方面中,一方所述水电解部的所述阴极或所述阳极与另一方水电解部的所述阴极或所述阳极是共用的。

13.本发明的第八方面,在第二方面中,在壳体上设有所述流入口和所述流出口,在所述壳体内配置有所述水电解部,在所述壳体内、气液混合部介于所述水电解部与所述流出口之间,所述气液混合部包括:气液混合入口部,所述气液混合入口部与所述水电解部的所述阳极侧电解区域和所述阴极侧电解区域的外周开口部连通;以及气液混合出口部,所述气液混合出口部排出气液混合后的流体,并与所述流出口连通。

14.本发明的第九方面,在第三方面中,在壳体上设有所述流入口和所述流出口,在所述壳体内配置有所述水电解部,在所述壳体内、气液混合部介于所述水电解部与所述流出口之间,所述气液混合部包括:气液混合入口部,所述气液混合入口部与所述高分子电解质膜的内侧开口部连通;以及气液混合出口部,所述气液混合出口部排出气液混合后的流体,并与所述流出口连通。

15.本发明的第十方面,在第八方面或第九方面中,所述气液混合部包括:多个分隔部,所述多个分隔部介于所述气液混合入口部与所述气液混合出口部之间,并且所述多个分隔部具有多个开口、在所述壳体的轴向上隔开间隔设置、在所述轴向上分隔所述壳体内;以及保持构件,其配置在所述轴向上邻接的所述分隔部之间,用于保持所述分隔部之间的间隔。

16.本发明的第十一方面,在第十方面中,所述分隔部由形成有多个开口的分隔构件构成。

17.本发明的第十二方面,在第一方面至第十一方面的任一方面中,在所述阳极侧电解区域配置有一片以上的金属网状电极以及掺硼金刚石基板电极,该掺硼金刚石基板电极在形成有多个孔的基板电极上成膜有掺硼金刚石。

18.本发明的第十三方面,在第一方面至第十一方面的任一方面中,所述阳极侧网状电极包含在金属网上负载有掺硼金刚石粉的掺硼金刚石网状电极。

19.本发明的第十四方面,在第一方面至第十三方面的任一方面中,在所述阴极侧电解区域配置有钛或/和不锈钢的金属网状电极、或/和至少在表面形成有掺硼金刚石的网状电极或基板电极。

20.本发明的第十五方面,在第一方面至第十三方面的任一方面中,所述阴极侧网状电极包含铂金属网状电极。

21.本发明的第十六方面,在第二方面中,设置多个所述水电解部,多个所述水电解部配置成各自的所述内侧开口部与共用的所述流入口连通,并且各自的所述外周开口部与共用的所述流出口连通。

22.本发明的第十七方面,在第三方面中,设置多个所述水电解部,多个所述水电解部配置成各自的所述内侧开口部与共用的所述流出口连通,并且各自的所述外周开口部与共用的所述流入口连通。

23.本发明的第十八方面,在第十六方面中,所述多个所述水电解部中的至少两个所述水电解部在所述厚度方向上堆叠配置,所述至少两个所述水电解部的所述阳极或所述阴极由共用的电极构成。

24.本发明的第十九方面,在第十七方面中,所述多个所述水电解部中的至少两个所述水电解部在所述厚度方向上堆叠配置,所述至少两个所述水电解部的所述阳极或所述阴极由共用的电极构成。

25.本发明的第二十方面,在第十六方面中,n个所述水电解部在所述厚度方向上堆叠配置,n个所述水电解部在所述厚度方向上相邻的所述水电解部的所述阳极或所述阴极由共用的电极构成,n个所述水电解部构成为包含n 1个电极。

26.本发明的第二十一方面,在第十七方面中,n个所述水电解部在所述厚度方向上堆叠配置,n个所述水电解部在所述厚度方向上相邻的所述水电解部的所述阳极或所述阴极由共用的电极构成,n个所述水电解部构成为包含n 1个电极。

27.本发明的第二十二方面是一种水电解装置,在第十六方面中,在壳体上设有所述共用的所述流入口和所述共用的所述流出口,在所述壳体内配置有所述多个所述水电解部,在所述壳体内、气液混合部介于所述多个所述水电解部与所述共用的所述流出口之间,所述气液混合部包括:气液混合入口部,所述气液混合入口部与所述多个所述水电解部各

自的所述外周开口部连通;以及气液混合出口部,所述气液混合出口部排出气液混合后的流体,并与所述共用的所述流出口连通。

28.本发明的第二十三方面是一种水电解装置,在第十七方面中,在壳体上设置有所述共用的所述流入口和所述共用的所述流出口,在所述壳体内配置有所述多个所述水电解部,在所述壳体内、气液混合部介于所述多个所述水电解部与所述共用的所述流出口之间,所述气液混合部包括:气液混合入口部,所述气液混合入口部与所述多个所述水电解部各自的所述内侧开口部连通;以及气液混合出口部,所述气液混合出口部排出气液混合后的流体,并与所述共用的所述流出口连通。

29.本发明的第二十四方面,在第十六方面中,在所述多个所述水电解部的阳极侧设置有含有掺硼金刚石的催化剂电极。

30.本发明的第二十五方面,在第十七方面中,在所述多个所述水电解部的阳极侧设置有含有掺硼金刚石的催化剂电极。

31.本发明的第二十六方面是一种杀菌清洗方法,在第二十四方面中,所述杀菌清洗方法使用了水电解装置,包括:向水电解装置的所述共用的所述流入口供给含有细菌和/或病毒的污染水;以及使atp(三磷酸腺苷)值降低后的水从该水电解装置的所述共用的所述流出口流出。

32.本发明的第二十七方面是一种杀菌清洗方法,在第二十五方面中,所述杀菌清洗方法使用了水电解装置,包括:向水电解装置的所述共用的所述流入口供给含有细菌和/或病毒的污染水;以及使atp(三磷酸腺苷)值降低后的水从该水电解装置的所述共用的所述流出口流出。

33.本发明的第二十八方面是一种杀菌清洗方法,在第二十四方面中,所述杀菌清洗方法使用了水电解装置,包括:使用水电解装置,作为所述电解水,生成臭氧和过氧化氢共存的促进氧化水;以及将生成的所述促进氧化水与含有细菌和/或病毒的污染水混合,从而使atp(三磷酸腺苷)值降低。

34.本发明的第二十九方面是一种杀菌清洗方法,在第二十五方面中,所述杀菌清洗方法使用了水电解装置,包括:使用水电解装置,作为所述电解水、生成臭氧和过氧化氢共存的促进氧化水;以及将生成的所述促进氧化水与含有细菌和/或病毒的污染水混合,从而使atp(三磷酸腺苷)值降低。

35.本发明的第三十方面是一种有害物质分解、去除方法,在第二十四方面中,所述有害物质分解、去除方法使用了水电解装置,包括:向水电解装置的所述共用的所述流入口供给含有有机物、和/或氨、和/或氰的污染水;以及使有机物、和/或氨、和/或氰分解、去除后的水从该水电解装置的所述共用的所述流出口流出。

36.本发明的第三十一方面是一种有害物质分解、去除方法,在第二十五方面中,所述有害物质分解、去除方法使用了水电解装置,包括:向水电解装置的所述共用的所述流入口供给含有有机物、和/或氨、和/或氰的污染水;以及使有机物、和/或氨、和/或氰分解、去除后的水从该水电解装置的所述共用的所述流出口流出。

37.本发明的第三十二方面是一种有害物质分解、去除方法,在第二十四方面中,该有害物质分解、去除方法使用了水电解装置,包括:使用水电解装置,作为所述电解水,生成臭氧和过氧化氢共存的促进氧化水;以及将生成的所述促进氧化水与含有有机物、和/或氨、

和/或氰的污染水混合,将污染水中的有机物、和/或氨、和/或氰分解、去除。

38.本发明的第三十三方面,是一种有害物质分解、去除方法,在第二十五方面中,所述有害物质分解、去除方法使用了水电解装置,包括:使用水电解装置,作为所述电解水、生成臭氧和过氧化氢共存的促进氧化水;以及将生成的所述促进氧化水与含有有机物、和/或氨、和/或氰的污染水混合,将污染水中的有机物、和/或氨、和/或氰分解、去除。

39.发明效果

40.根据本发明的第一方面至第五方面,与使用方形的网状电极的情况相比,能够增大水的流入截面积。因此,通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。另外,与使用方形的网状电极的情况相比,难以产生流体的死区或气体积存,因此能够以少的配管数高效地进行水电解。

41.特别是,根据第二方面、第三方面,由于在阳极侧和阴极侧水的入口和出口共用化,因此能够进一步减少配管数,实现省空间化。另外,由于能够使阳极侧电解水、阴极侧电解水合流而利用,因此能够节约水。

42.根据本发明的第六方面、第七方面,与使用单一的水电解部的情况相比,能够增大水的流入截面积。因此,通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。

43.根据本发明的第八方面、第九方面,与通过配管连接水电解部与气液混合部的情况相比,能够实现省空间化。

44.根据本发明的第十方面、第十一方面,气体高效地溶解于水。因此,能够生成溶解度大的电解水。

45.根据本发明的第十二方面,能够在阳极侧生成臭氧和过氧化氢,并且能够生成臭氧和过氧化氢共存的促进氧化水。

46.根据本发明的第十三方面,能够廉价地制造用于生成促进氧化水的催化剂电极。

47.根据本发明的第十四方面,能够在阴极侧生成过氧化氢,并且能够生成含有过氧化氢的功能水。

48.根据本发明的第十五方面,由于在阴极侧能够抑制氢氧根离子的生成速度,并且能够抑制ph的上升,因此能够抑制在阴极侧矿物质成分的电沉积。

49.根据本发明的第十六方面、第十七方面,与使用单一的水电解部的情况相比,能够增大水的流入截面积。因此,通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,与使用单一的水电解部的情况相比,能够增大电极面积。因此,臭氧和过氧化氢的生成量增加。由此,能够以大流量制造高浓度的促进氧化水。另外,由于向水电解部供给水的流入口和排出来自水电解部的水的流出口被共用化,因此流入口和流出口的配管分别各一根即可。由此,与将多个水电解装置并联排列的情况相比,配管数减少,能够实现省空间化。另外,由于是使阳极侧电解水、阴极侧电解水合流而利用的结构,因此能够节约水。

50.根据本发明的第十八方面至第二十一方面,由于阳极或阴极被共用化,因此电极、端子(电极端子)、电源线、电源等的数量减少。因此,能够减少水电解装置的部件数量,并且能够实现小型化。

51.根据本发明的第二十二方面、第二十三方面,与通过配管连接水电解部与气液混

合部的情况相比,能够实现省空间化。并且气体高效地溶解于水。因此,能够生成溶解度大的电解水。因此,能够生成臭氧的溶解度大且不产生臭氧气体的安全的促进氧化水。

52.根据本发明的第二十四方面、第二十五方面,能够在阳极侧生成臭氧和过氧化氢,并且能够生成臭氧和过氧化氢共存的促进氧化水。

53.根据本发明的第二十六方面至第二十九方面,可以用简易的装置、方法对河水、井水等污染水进行杀菌、清洗。

54.根据本发明的第三十方面至第三十三方面,可以用简易的装置、方法来分解、去除从工厂等排出的排水中的有害物质。

附图说明

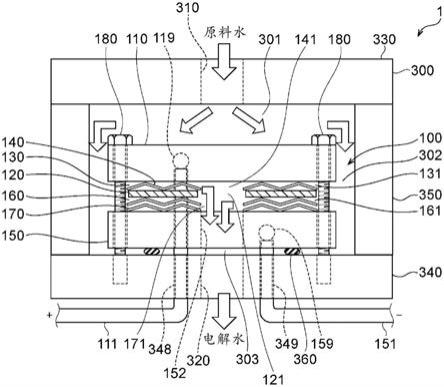

55.图1是从侧面观察第一实施方式的水电解装置的剖视图。

56.图2a是说明阳极侧电解区域中的水流的图。

57.图2b是说明使用现有的方形的网状电极构成水电解部情况下的水流的图。

58.图3a是说明第一实施方式的水电解部的水流的图。

59.图3b是说明第二实施方式的水电解部的水流的图。

60.图4a是说明第三实施方式的水电解部的水流的图。

61.图4b是说明第四实施方式的水电解部的水流的图。

62.图5a是说明第五实施方式的水电解部的水流的图。

63.图5b是说明第六实施方式的水电解部的水流的图。

64.图6是说明第七的水电解部的水流的图。

65.图7是第九实施方式的示意图,且是示出了配置在图1的壳体内的水电解部的结构例的分解图。

66.图8是示出了第十实施方式的水电解部的结构例的分解图。

67.图9是将第二实施方式的水电解部和气液混合部配置在壳体内的第十一实施方式的水电解装置的结构例的示意图,且是从侧面观察的剖视图。

68.图10a是说明制造在钛(ti)网上负载有掺硼金刚石(bdd)粉的掺硼金刚石(bdd)负载网状电极的方法的图。

69.图10b是说明制造在钛(ti)网上负载有掺硼金刚石(bdd)粉的掺硼金刚石(bdd)负载网状电极的方法的图。

70.图11a是说明制造在钛(ti)网上负载有氧化铱(iro2)粉的网状电极的方法的图。

71.图11b是说明制造在钛(ti)网上负载有氧化铱(iro2)粉的网状电极的方法的图。

72.图12是说明实施例1的图,且是水电解部的分解图。

73.图13是实施例1的水电解装置的电压

‑

电流特性的示意图。

74.图14是在实施例1中生成的功能水中的溶解臭氧浓度的示意图。

75.图15是在实施例1中气相臭氧生成速度的示意图。

76.图16是在实施例1中气相臭氧、液相臭氧、以及气相臭氧和液相臭氧的合计各自的臭氧生成电流效率的示意图。

77.图17是在实施例1中生成的功能水中的过氧化氢浓度的示意图。

78.图18是在实施例2中阳极侧电解水和阴极侧电解水的ph的示意图。

79.图19是在实施例2中使用铂(pt)网电极和钛(ti)网电极作为与高分子电解质膜接触的阴极侧网状电极情况下的氢氧根离子oh

‑

的生成速度的差异的示意图。

80.图20是说明实施例3的图,且是水电解部的分解图。

81.图21是实施例3的水电解装置的电压

‑

电流特性的示意图。

82.图22是在实施例3中气相臭氧生成速度的示意图。

83.图23是在实施例3中以电流密度0.2a/cm2(1.7a)持续进行24小时水电解的情况下的溶解臭氧浓度的示意图。

84.图24是在实施例3中以电流密度0.2a/cm2(1.7a)运转24小时时的过氧化氢的浓度的示意图。

85.图25是在实施例3中以电流密度0.2a/cm2(1.7a)运转24小时时的臭氧生成电流效率的经时变化的示意图。

86.图26是在实施例4的耐久试验中的电压的经时变化的示意图。

87.图27是在实施例4中随着时间的经过、溶解臭氧浓度减少的状态的示意图。

88.图28是在实施例5中以表示出各电流密度下的液相的臭氧(o3)和过氧化氢(h2o2)的浓度的图。

89.图29是实施例5的耐久试验中的电压的经时变化的示意图。

90.图30a是将图30b所示的辊状电极部放大并使其平坦的截面结构的示意图。

91.图30b是水电解部的剖视图。

92.图31a是在壳体内配置了水电解部的结构的示意图。

93.图31b是配置在壳体与水电解部之间的间隔件的平面图。

94.图32是示出了第十三实施方式的水电解部的结构例的分解图。

95.图33是说明第十三实施方式的水电解部的水流的图。

96.图34是在壳体内配置了水电解部的结构的示意图。

97.图35是示出了第十四实施方式的剖视图,且是将水电解部和气液混合部配置在壳体内的水电解装置的结构例的示意图。

98.图36a是电极保持部的俯视图。

99.图36b是电极保持部的侧视图。

100.图37a是电极的侧视图。

101.图37b是电极的俯视图。

102.图38b是电极保持部的侧视图。

103.图38a是电极的侧视图。

104.图39是在厚度方向上相邻的两个电极保持部的侧面剖视图。

105.图40是实施例7的水电解装置的结构的示意图。

106.图41是实施例7的水电解装置的电压

‑

电流特性的示意图。

107.图42是由实施例7的水电解装置生成的促进氧化水中的溶解臭氧浓度的经时变化的示意图。

108.图43是实施例7的水电解装置中的臭氧生成电流效率的经时变化的示意图。

109.图44是以表1示出了实施例8中杀菌实验结果的图。

具体实施方式

110.下面将参考附图,对本发明所涉及的一实施方式进行说明。

111.(第一实施方式)

112.图1是从侧面观察第一实施方式的水电解装置的剖视图。

113.水电解装置1是对自来水、纯水或离子交换水(软水)等水进行水电解,从而作为电解水生成臭氧水、富氢水、以及混合了臭氧和过氧化氢的促进氧化水等功能水的装置。

114.如图1所示,水电解装置1由壳体300和水电解部100构成。壳体300形成为圆筒形状。水电解部100形成为圆柱形状。壳体300构成为包括从图中上方观察为圆形的上板330、从图中下方观察为圆形的下板340、以及上板330与下板340之间的圆筒部350。

115.水电解部100配置在壳体300内。在壳体300上,流入口310和流出口320设置成将壳体300的外部与壳体300的内部连通。

116.流入口310设置在壳体300的上板330上。流出口320设置在壳体300的下板340上。流入口310例如是形成于壳体300的上板330的中心的通孔。也可以将该通孔作为螺纹孔,螺纹配合具有螺纹部的流入用配管的接头。流出口320例如是形成于壳体300的下板340的中心的通孔。也可以将该通孔作为螺纹孔,螺纹配合具有螺纹部的流出用配管的接头。流入口310和流出口320配置成其中心与壳体300的铅垂中心轴一致或大致一致。另外,流入口310和流出口320也可以配置成其中心从壳体300的铅垂中心轴偏离。

117.原料水从外部向流入口310流入。水电解部100介于流入口310与流出口320之间。在水电解部100中生成的电解水从流出口320向外部流出。

118.水电解部100构成为包括阳极110、高分子电解质膜120、阳极侧电解区域130、阳极侧网状电极140、阴极150、阴极侧电解区域160和阴极侧网状电极170。另外,如图7中后述所示,阳极110可以容纳并保持在阳极保持部内。同样地,阴极150也可以容纳并保持在阴极保持部内。

119.阳极110是作为阳极侧电极板的阳极侧端子板,其经由电源线111、阳极端子119与未图示的直流电源的正极端子电连接。

120.高分子电解质膜120设置在阳极110的厚度方向上,形成有与流出口320连通的内侧开口部121。作为高分子电解质膜120,例如,使用全氟磺酸基聚合物(nafion)膜(例如,nafion117膜;nafion是注册商标)等固体高分子电解质膜。作为高分子电解质膜120,不限于nafion膜,可以使用各种固体电解质膜。

121.阳极侧电解区域130形成在阳极110与高分子电解质膜120之间,外周开口部131与流入口310连通。

122.阳极侧网状电极140设置在阳极侧电解区域130中,并且在该阳极侧电解区域130的内侧具有内侧开口部141,该内侧开口部141与高分子电解质膜120的内侧开口部121连通。

123.阴极150是作为阴极侧电极板的阴极侧端子板,其经由电源线151、阴极端子159与上述直流电源的负极端子电连接。阴极150设置在高分子电解质膜120的厚度方向上。在阴极150上形成有与高分子电解质膜120的内侧开口部121连通的内侧开口部152。

124.阴极侧电解区域160形成在高分子电解质膜120与阴极150之间,外周开口部161与流入口310连通。

125.阴极侧网状电极170设置在阴极侧电解区域160中,并且在该阴极侧电解区域160的内侧具有内侧开口部171,该内侧开口部171与高分子电解质膜120的内侧开口部121连通。

126.阳极侧网状电极140及阴极侧网状电极电极170的电极面相对于高分子电解质膜120的表面平行。

127.阳极110、阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150,在垂直于厚度方向的平面上观察、即从图中上方观察,外形形成为圆形或大致圆形。阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150各自的内侧开口部141、121、171和152形成为圆形或大致圆形。内侧开口部141、121、171和152是例如形成在阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150各自的中心的通孔。阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150,在垂直于厚度方向的平面上观察、即从图中上方观察,形成为圆环形或大致圆环形。阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150,配置成其各自的内侧开口部141、121、171和152的中心与壳体300的铅垂中心轴向一致或大致一致。另外,阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170和阴极150,也可以配置成其各自的内侧开口部141、121、171和152的中心从壳体300的铅垂中心轴偏离。

128.阳极侧网状电极140例如能够由一个网状电极构成。网状电极140配置成其上表面与阳极110接触,其下表面与高分子电解质膜120接触。

129.阴极侧网状电极170例如能够由两个网状电极构成。阴极侧网状电极170的各网状电极配置为在厚度方向上相互接触,上方的网状电极的上表面与高分子电解质膜120接触,下方的网状电极的下表面与阴极150接触。

130.构成阳极侧网状电极140的网状电极的数量能够由1个以上的任意数量的网状电极构成。同样地,构成阴极侧网状电极170的网状电极的数量能够由1个以上的任意数量的网状电极构成。

131.将阳极侧网状电极140夹在阳极110与高分子电解质膜120之间,将阴极侧网状电极170夹在高分子电解质膜120与阴极150之间,在形成于阳极110、阴极150、壳体300的下板340的螺纹孔中螺纹配合螺栓180的螺纹部。通过拧入螺栓180并在厚度方向进行紧固,水电解部100固定于壳体300的下板340。另外,如后述所示,也可以将螺栓180拧入并固定在阳极保持部和阴极保持部上。

132.在水电解装置1中,在阳极110与壳体300的上板330之间形成作为间隙的流路301。并且,在阳极110及阴极150、与壳体300的圆筒部350之间形成作为间隙的流路302。并且,在阴极150与壳体300的下板340之间形成作为间隙的流路303。

133.作为阴极150与壳体300的下板340之间的间隙的流路303,由o形环360密封。o形环360被配置成阴极150的内侧开口部152位于o形环360的内侧上方,并且流出口320位于o形环360的内侧下方。

134.阳极侧网状电极140、阴极侧网状电极170的材料根据待生成的功能水的种类而选定。作为阳极侧网状电极140、阴极侧网状电极170,例如使用水的电解活性优异的催化剂电极。作为该催化剂电极,例如可以使用:pt、ni、不锈钢等金属;掺杂了pbo2、ni或sb的sno2、iro2、nb2o5、tao

x

等氧化物;活性化碳、硼掺杂金刚石(bdd)等碳电极等。作为阳极侧网状电

极140和阴极侧网状电极170,为了促进气体成分溶解到水中,可以是平纹织物或捆扎多根而形成斜纹织物的结构。此外,也可以使用没有编织的金属板网(expanded metal)等。作为阳极侧网状电极140和阴极侧网状电极170,可以具有当液体(水)通过网状面时气体(gas)高效地溶解在液体(水)中的结构。例如,在平纹织物或斜纹织物等中,可以使用板状(扁平状)且网格状(网状)的电极。

135.例如,在希望产生臭氧水的情况下,作为阳极侧网状电极140可以使用铂(pt)等金属或pbo2等金属氧化物的网。同样地,在希望生成富氧水的情况下,作为阳极侧网状电极140,可以使用iro2等金属氧化物的网。特别是,iro2网几乎不生成对人体有害的臭氧气体,因此能够安全地制造氧水。此外,在生成臭氧和过氧化氢共存的促进氧化水的情况下,可以将负载有掺硼金刚石(bdd)粉的网状电极或在开孔的nb基板上成膜有掺硼金刚石(bdd)的电极作为阳极侧的电极使用。这些掺硼金刚石(bdd)催化剂电极,以使掺硼金刚石(bdd)催化剂电极面与高分子电解质膜120的表面接触的状态设置。

136.如上所述构成的水电解装置1如下所示进行动作。

137.从原料水源(例如未图示的储存罐)、自来水管的水龙头等向流入口310供给原料水。此外,通过直流电源在阳极110与阴极150之间施加电压。由此,电流从直流电源的正极端子经由电源线111、阳极110、阴极150、电源线151向直流电源的负极端子流动,在水电解部100的阳极侧电解区域130及阴极侧电解区域160进行水电解。

138.图3a是说明水电解部100的水流的图。下面将一并参考图1进行说明。

139.流入流入口310的原料水经由流路301、流路302、阳极侧电解区域130的外周开口部131向阳极侧电解区域130流入。

140.另一方面,图2a是说明阳极侧电解区域130中的水流的图。下面将一并参考图1、图3a进行说明。

141.在阳极侧电解区域130中,形成从外周开口部131朝向阳极侧网状电极140的内侧开口部141的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

142.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。在阳极侧电解区域130生成的阳极侧电解水,向阳极侧网状电极140的内侧开口部141流入。

143.另一方面,供给到流入口310的原料水经由流路301、流路302、阴极侧电解区域160的外周开口部161向阴极侧电解区域160流入。

144.在阴极侧电解区域160中,形成从外周开口部161朝向阴极侧网状电极170的内侧开口部171的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

145.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水,向阴极侧网状电极170的内侧开口部171流入。

146.流入阳极侧网状电极140的内侧开口部141的阳极侧电解水,经由高分子电解质膜120的内侧开口部121,与流入阴极侧网状电极170的内侧开口部171的阴极侧电解水合流。合流后的电解水经由阴极150的内侧开口部152、流路303、流出口320向外部流出。

147.图2b是说明使用现有的方形的网状电极500构成水电解部的情况下的水流的图。

148.将网状电极500的电极面积设为8cm2,将水的入口部的宽度设为2cm,将水流方向的进深设为4cm。在这种情况下,水的流入截面积为“2cm

×

网状电极的厚度”。

149.与此相对,如图2a所示,在第一实施方式中,在使用与方型的网状电极500相同的电极面积8cm2的阳极侧网状电极140且将内侧开口部141的直径设为1cm的情况下,水的流入截面积为“3.14cm

×

网状电极的厚度”以上。由于从阳极侧网状电极140的内侧越朝向外侧,水的流入截面积越大,因此水流过时的阻力减小。因此,与方型的网状电极500相比,虽然电极面积相同,但水的流入截面积变大,能够构成压力损失较少的水电解部,并且能够流过较多的水量。对于阴极侧网状电极170也是同样的。

150.这样,根据第一实施方式,在网状电极的外周与内侧开口部之间沿着径向形成流动。因此,与使用现有的方形的网状电极的情况相比,能够增大水的流入截面积。因此,通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,难以产生流体的死区或气体积存。因此,与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。

151.在第一实施方式的情况下,在阳极侧和阴极侧、水的入口和出口被共用化,流入口310、流出口320可以为各一个,水的流入配管、流出配管可以设为各一个。因此,能够进一步减少配管数,实现省空间化。另外,由于能够使阳极侧电解水、阴极侧电解水合流而利用,因此能够节约水。

152.以上,对阳极侧网状电极140、高分子电解质膜120、阴极侧网状电极170的形状为圆环状或大致圆环状的结构例进行了说明。

153.然而,阳极侧网状电极140、高分子电解质膜120和阴极侧网状电极170的形状可以是任何形状。例如,阳极侧网状电极140、高分子电解质膜120和阴极侧网状电极170的外周形状和内侧开口部的形状可以是四边形、三角形或椭圆形。此外,关于壳体300的形状也不限于圆筒形状,也可以是四边形、三角形、椭圆形等。

154.此外,图1所示的水电解装置1为水流从图中上方流向下方的结构。

155.但是,还可以采用使水从图中下方流向阴极侧网状电极170的内侧开口部171、高分子电解质膜120的内侧开口部121以及阳极侧网状电极140的内侧开口部141的结构。在这种情况下,电解水从阳极侧电解区域130的外周开口部131、阴极侧电解区域160的外周开口部161向外流出,水在图中朝向上方流出。关于该实施方式,将在第二实施方式中后述。

156.(第二实施方式)

157.在第一实施方式中,如图3a所示,对从网状电极的外周朝向内侧开口部沿着径向形成流动的结构进行了说明。

158.但是,如图3b所示,也可以实施从网状电极的内侧开口部朝向外周沿着径向形成流动的结构。

159.图3b是说明第二实施方式的水电解部100的水流的图。以下,对与图1所示的构成元件相同的构成元件标注相同的标记,并对与第一实施方式不同的结构进行说明。

160.在第二实施方式中,流入口310经由阴极150的内侧开口部152,与阴极侧网状电极170的内侧开口部171、高分子电解质膜120的内侧开口部121、阳极侧网状电极140的内侧开口部141连通。此外,阳极侧电解区域130的外周开口部131、阴极侧电解区域160的外周开口

部161与流出口320连通。

161.因此,流入流入口310的原料水经由阴极150的内侧开口部152、阴极侧网状电极170的内侧开口部171向阴极侧电解区域160流入。并且,原料水经由阴极侧网状电极170的内侧开口部171、高分子电解质膜120的内侧开口部121和阳极侧网状电极140的内侧开口部141向阳极侧电解区域130流入。

162.在阴极侧电解区域160中,形成从阴极侧网状电极170的内侧开口部171朝向外周开口部161的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

163.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水,从阴极侧电解区域160的外周开口部161向外流出。

164.另一方面,在阳极侧电解区域130中,形成从阳极侧网状电极140的内侧开口部141朝向外周开口部131的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

165.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。在阳极侧电解区域130中生成的阳极侧电解水,从阳极侧电解区域130的外周开口部131向外流出。

166.从阳极侧电解区域130的外周开口部131向外流出的阳极侧电解水,与从阴极侧电解区域160的外周开口部161向外流出的阴极侧电解水合流。合流后的电解水经由流出口320向外部流出。

167.根据第二实施方式,与第一实施方式相同地,在网状电极的外周与内侧开口部之间沿着径向形成流动,因此通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,由于难以产生流体的死区或气体积存,因此与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。由于在阳极侧和阴极侧使水的入口和出口共用化,因此能够进一步减少配管数,实现省空间化。另外,由于能够使阳极侧电解水、阴极侧电解水合流而利用,因此能够节约水。

168.(第三实施方式)

169.在第一实施方式、第二实施方式中,对在阳极侧和阴极侧使水的入口和出口共用化的结构进行了说明。

170.然而,也可以实施为如下的两室型水电解部:在阳极侧和阴极侧分别设置水的入口和出口,在不合流的情况下在不同的室中生成阳极侧电解水、阴极侧电解水。在这种情况下,阳极侧的室与阴极侧的室由高分子电解质膜120隔开。

171.图4a是说明第三实施方式的水电解部100的水流的图。以下,对与图1所示的构成元件相同的构成元件标注相同的标记,并对与第一实施方式不同的结构进行说明。

172.在第三实施方式中,设置有第一流入口310a、第二流入口310b,并设置有第一流出口320a、第二流出口320b。

173.第一流入口310a经由阳极110的内侧开口部112,与阳极侧网状电极140的内侧开口部141连通。此外,第二流入口310b经由阴极150的内侧开口部152,与阴极侧网状电极170的内侧开口部171连通。

174.阳极侧电解区域130的外周开口部131与第一流出口320a连通。此外,阴极侧电解区域160的外周开口部161与第二流出口320b连通。

175.因此,流入第一流入口310a的原料水,经由阳极侧网状电极140的内侧开口部141向阳极侧电解区域130流入。此外,流入第二流入口310b的原料水,经由阴极150的内侧开口部152、阴极侧网状电极170的内侧开口部171向阴极侧电解区域160流入。

176.在阳极侧电解区域130中,形成从阳极侧网状电极140的内侧开口部141朝向外周开口部131的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

177.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。在阳极侧电解区域130生成的阳极侧电解水,从阳极侧电解区域130的外周开口部131向外流出。从阳极侧电解区域130的外周开口部131流出到外面的阳极侧电解水,经由第一流出口320a向外部流出。

178.另一方面,在阴极侧电解区域160中,形成从阴极侧网状电极170的内侧开口部171朝向外周开口部161的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

179.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水,从阴极侧电解区域160的外周开口部161向外流出。从阴极侧电解区域160的外周开口部161流出到外面的阴极侧电解水,经由第二流出口320b向外部流出。

180.根据第三实施方式,与第一实施方式、第二实施方式相同地,在网状电极的外周与内侧开口部之间沿着径向形成流动,因此通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,由于难以产生流体的死区或气体积存,因此与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。另外,由于在不合流的情况下分别生成阳极侧电解水、阴极侧电解水,因此与使阳极侧电解水、阴极侧电解水合流的情况相比,能够生成高浓度的臭氧水、富氢水等功能水。

181.(第四实施方式)

182.第四实施方式与第三实施方式相同地,是设为如下的两室型水电解部的实施方式:在阳极侧和阴极侧分别设置水的入口和出口,在不合流的情况下分别生成阳极侧电解水、阴极侧电解水。在第三实施方式中,如图4a所示,对从网状电极的内侧开口部朝向外周沿径向形成流动的结构进行了说明。

183.但是,如图4b所示,也可以实施从网状电极的外周朝向内侧开口部沿径向形成流动的结构。

184.图4b是说明第四实施方式的水电解部100的水流的图。以下,对与图1所示的构成元件相同的构成元件标注相同的标记,并对与第一实施方式不同的结构进行说明。

185.在第四实施方式中,设置有第一流入口310a、第二流入口310b,并设置有第一流出口320a、第二流出口320b。

186.第一流入口310a与阳极侧电解区域130的外周开口部131连通。此外,第二流入口310b与阴极侧电解区域160的外周开口部161连通。

187.第一流出口320a经由阳极110的内侧开口部112,与阳极侧网状电极140的内侧开

口部141连通。此外,第二流出口320b经由阴极150的内侧开口部152,与阴极侧网状电极170的内侧开口部171连通。

188.因此,流入第一流入口310a的原料水,经由阳极侧电解区域130的外周开口部131流入阳极侧电解区域130。

189.在阳极侧电解区域130中,形成从外周开口部131朝向阳极侧网状电极140的内侧开口部141的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

190.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。在阳极侧电解区域130生成的阳极侧电解水,经由阳极侧网状电极140的内侧开口部141、阳极110的内侧开口部112和第一流出口320a向外部流出。

191.另一方面,流入第二流入口310b的原料水,经由阴极侧电解区域160的外周开口部161向阴极侧电解区域160流入。

192.在阴极侧电解区域160中,形成从外周开口部161朝向阴极侧网状电极170的内侧开口部171的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

193.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水,经由阴极侧网状电极170的内侧开口部171、阴极150的内侧开口部152和第二流出口320b向外部流出。

194.根据第四实施方式,与第一实施方式、第二实施方式、第三实施方式相同地,在网状电极的外周与内侧开口部之间沿着径向形成流动,因此通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,由于难以产生流体的死区或气体积存,因此与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。另外,由于在不合流的情况下分别生成阳极侧电解水、阴极侧电解水,因此与使阳极侧电解水、阴极侧电解水合流的情况相比,能够生成高浓度的臭氧水、富氢水等功能水。

195.(第五实施方式)

196.第五实施方式与第三实施方式、第四实施方式相同地,是设为如下的两室型水电解部的实施方式:在阳极侧和阴极侧分别设置水的入口和出口,在不合流的情况下分别生成阳极侧电解水、阴极侧电解水。

197.如图5a所示,第五实施方式的阳极侧与第三实施方式同样地构成,从网状电极的内侧开口部朝向外周沿径向形成流动。另一方面,阴极侧与第四实施方式同样地构成,从网状电极的外周朝向内侧开口部沿着径向形成流动。

198.因此,流入第一流入口310a的原料水,经由阳极侧网状电极140的内侧开口部141向阳极侧电解区域130流入。

199.在阳极侧电解区域130中,形成从阳极侧网状电极140的内侧开口部141朝向外周开口部131的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

200.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、

氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。

201.在阳极侧电解区域130中生成的阳极侧电解水从阳极侧电解区域130的外周开口部131向外流出。从阳极侧电解区域130的外周开口部131流出到外面的阳极侧电解水,经由第一流出口320a向外部流出。

202.另一方面,流入第二流入口310b的原料水,经由阴极侧电解区域160的外周开口部161向阴极侧电解区域160流入。

203.在阴极侧电解区域160中,形成从外周开口部161朝向阴极侧网状电极170的内侧开口部171的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

204.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水,经由阴极侧网状电极170的内侧开口部171、阴极150的内侧开口部152和第二流出口320b向外部流出。

205.根据第五实施方式,与第一实施方式、第二实施方式、第三实施方式、第四实施方式相同地,在网状电极的外周与内侧开口部之间沿着径向形成流动,因此通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,由于难以产生流体的死区或气体积存,因此与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。另外,由于在不合流的情况下分别生成阳极侧电解水、阴极侧电解水,因此与使阳极侧电解水、阴极侧电解水合流的情况相比,能够生成高浓度的臭氧水、富氢水等功能水。

206.(第六实施方式)

207.第六实施方式与第三实施方式、第四实施方式、第五实施方式相同地,是设为如下的两室型水电解部的实施方式:在阳极侧和阴极侧分别设置水的入口和出口,在不合流的情况下分别生成阳极侧电解水、阴极侧电解水。

208.如图5b所示,第六实施方式的阳极侧与第四实施方式同样地构成,从网状电极的外周朝向内侧开口部沿着径向形成流动。另一方面,阴极侧与第三实施方式同样地构成,从网状电极的内侧开口部朝向外周沿径向形成流动。

209.因此,流入第一流入口310a的原料水,经由阳极侧电解区域130的外周开口部131向阳极侧电解区域130流入。

210.在阳极侧电解区域130中,形成从外周开口部131朝向阳极侧网状电极140的内侧开口部141的径向的流动。相对于阳极侧网状电极140的电极面形成水平的流动。

211.在阳极侧电解区域130中由水电解产生的臭氧、氧等气体及过氧化氢,在阳极侧电解区域130中溶解于原料水,生成阳极侧电解水。在阳极侧网状电极140被微泡化后的臭氧、氧等气体及过氧化氢与原料水接触而生成高浓度的阳极侧电解水。在阳极侧电解区域130生成的阳极侧电解水,经由阳极侧网状电极140的内侧开口部141、阳极110的内侧开口部112和第一流出口320a向外部流出。

212.另一方面,流入第二流入口310b的原料水,经由阴极150的内侧开口部152、阴极侧网状电极170的内侧开口部171向阴极侧电解区域160流入。

213.在阴极侧电解区域160中,形成从阴极侧网状电极170的内侧开口部171朝向外周

开口部161的径向的流动。相对于阴极侧网状电极170的电极面形成水平的流动。

214.在阴极侧电解区域160中由水电解产生的氢气、过氧化氢等,在阴极侧电解区域160中溶解于原料水,生成阴极侧电解水。在阴极侧网状电极170被微泡化后的氢气、过氧化氢等与原料水接触而生成高浓度的阴极侧电解水。在阴极侧电解区域160生成的阴极侧电解水从阴极侧电解区域160的外周开口部161向外流出。从阴极侧电解区域160的外周开口部161流出到外面的阴极侧电解水,经由第二流出口320b向外部流出。

215.根据第六实施方式,与第一实施方式、第二实施方式、第三实施方式、第四实施方式、第五实施方式相同地,在网状电极的外周与内侧开口部之间沿着径向形成流动,因此通过水电解装置的水的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。此外,由于难以产生流体的死区或气体积存,因此与使用现有的方形的网状电极的情况相比,能够以少的配管数高效地进行水电解。另外,由于在不合流的情况下分别生成阳极侧电解水、阴极侧电解水,因此与使阳极侧电解水、阴极侧电解水合流的情况相比,能够生成高浓度的臭氧水、富氢水等功能水。

216.(第七实施方式)

217.图6示出了图4b所示的第四实施方式的结构例作为第七实施方式。

218.以下,对与图1、图4b所示的构成元件相同的构成元件标注相同的标记,并对不同的结构进行说明。

219.第七实施方式的水电解装置1的壳体300,构成为包含作为上板的阳极侧凸缘330和作为下板的阴极侧凸缘340。

220.在阳极侧凸缘330的外周形成有与阴极侧凸缘340的凸缘凸部340f相向的凸缘凸部330f。在凸缘凸部330f的相向面形成有圆环状的槽,该圆环状的槽容纳与高分子电解质膜120的外周抵接的o形环370a。在凸缘凸部330f的侧壁形成有第一流入口310a。在凸缘凸部330f的内侧形成有与第一流入口310a连通的、圆环状的槽凹部332。在槽凹部332的内侧形成有与阳极侧网状电极140抵接的凸部330d。在凸部330d形成有容纳圆环状的阳极110的、圆环状的凹部331。在凸部330d的中央且凹部331的内侧中心形成有第一流出口320a。

221.另一方面,在阴极侧凸缘340的外周形成有与阳极侧凸缘330的凸缘凸部330f相向的凸缘凸部340f。在凸缘凸部340f的相向面形成有圆环状的槽,该圆环状的槽容纳与高分子电解质膜120的外周抵接的o形环370b。在凸缘凸部340f的侧壁形成有第二流入口310b。在凸缘凸部340f的内侧形成有与第二流入口310b连通的、圆环状的槽凹部342。在槽凹部342的内侧形成有与阴极侧网状电极170抵接的凸部340d。在凸部340d形成有容纳圆环状的阴极150的、圆环状的凹部341。在凸部340d的中央且凹部341的内侧中心形成有第二流出口320b。

222.阳极侧凸缘330的凸缘凸部330f和阴极侧凸缘340的凸缘凸部340f通过螺栓181紧固。阳极侧的室与阴极侧的室由高分子电解质膜120分隔,分别由o形环370a、o形环370b密封。

223.从阳极侧凸缘330的凸缘凸部330f的相向面到凸部330d的抵接面的距离(深度)规定阳极侧网状电极140的容纳片数。例如,在容纳5片厚度为0.3mm的阳极侧网状电极140的情况下,将上述的距离(深度)设为1.5mm即可。同样地,从阴极侧凸缘340的凸缘凸部340f的相向面到凸部340d的抵接面的距离(深度)规定阴极侧网状电极170的容纳片数。

224.例如,可以实施为阳极侧网状电极140由三片网状电极构成、阴极侧网状电极170由六片网状电极构成,阴极侧网状电极170的片数是阳极侧网状电极140的片数的两倍,并且在阴极侧的室中流动比阳极侧的室中更多的流量。通过在阴极侧的室中流动比阳极侧的室中更多的流量,从而抑制阴极侧电解水的ph上升,抑制矿物质成分在阴极侧的电沉积。关于抑制矿物质成分的电沉积的实施方式,在后面叙述。

225.以上,使用图6对图4b所示的第四实施方式的结构例进行了说明。

226.然而,图6的结构例也能够同样地应用于图4a所示的第三实施方式、图5a所示的第五实施方式、以及图5b所示的第六实施方式。

227.(第八实施方式)

228.对上述第一实施方式至第七实施方式中抑制矿物质成分的电沉积的实施方式进行说明。

229.通过改变阴极侧网状电极170的种类和片数以及水电解的条件(阴极侧电解水的流量和电流密度)来调整氢氧根离子oh

‑

的生成速度,能够抑制阴极侧电解水的ph上升。

230.在阴极侧的氢氧根离子oh

‑

的生成反应由下式(1)给出。

231.[式1]

[0232]

2h2o 2e

‑

→

2oh

‑

h2(e0=

‑

0.828v)

ꢀꢀꢀ

(1)

[0233]

例如,使用氢过电压几乎为零的铂(pt)网、或氢过电压约为0.1v的不锈钢网作为阴极侧网状电极170,来以低电流密度进行水电解。由此,能够降低阴极侧电解水中的氢氧根离子oh

‑

的生成速度。其结果,将阴极侧电解水的ph上升抑制在最低限度,从而抑制随着ph上升的碳酸钙caco3或氢氧化镁mg(oh)2等矿物质成分的饱和溶解度的降低。由此,能够防止在阴极侧电沉积这些矿物质成分。通过进行这样的运转,能够长时间稳定地运行水电解装置1。

[0234]

另一方面,如果使用钛(ti)或掺硼金刚石(bdd)等氢过电压高的网,则有利于过氧化氢的生成,但另一方面,根据上式(1)的氢氧根离子oh

‑

的生成速度变大。因此,阴极侧电解水的ph上升,碳酸钙caco3和氢氧化镁mg(oh)2等矿物质成分的饱和溶解度降低。其结果,矿物质成分容易在阴极侧电沉积。特别是,在使用ca

2

和mg

2

离子浓度高的硬水作为原料水时,需要使ph上升接近于零。为此,阴极侧网状电极170优选使用铂(pt)网或不锈钢网,或者进一步地,优选进行降低电流密度、或者增加阴极侧电解水的流量等运转。由此,防止矿物质成分的电沉积。

[0235]

在利用硬水作为原料水的情况下,若使用第一实施方式、第二实施方式的合流式的水电解装置,则为了防止矿物质成分的电沉积,需要进行电流密度低且阴极侧电解水的流量多的运转。因此,难以提高臭氧水的浓度。

[0236]

另一方面,若使用第三实施方式至第六实施方式的两室型水电解装置,则在阳极侧生成的臭氧水不会与阴极侧电解水合流,就能够单独取出阳极侧电解水。因此,在使用硬水作为原料水的情况下,即使为了防止矿物质成分的电沉积而进行阴极侧电解水的流量较多的运转,也不会对阳极侧产生影响。因此,容易提高臭氧水的浓度。

[0237]

不论阴极侧网状电极170的材料如何,使水电解的条件最佳化来控制阴极侧电解水的ph上升、和防止矿物质成分向阴极侧的电沉积,在进行长时间的运转上是重要的。

[0238]

在阳极侧的过氧化氢的生成反应可以用下式(2)表示。

[0239]

[式2]

[0240]

2h2o

→

h2o2 2h

2e

‑

(e0=1.78v)

ꢀꢀꢀ

(2)

[0241]

如果在阳极侧使用掺硼金刚石(bdd)电极,则促进式(2)的反应,在阳极侧生成过氧化氢。

[0242]

在阴极侧高效地生成氢的情况下,作为与高分子电解质膜120的表面接触的阴极侧网状电极170,可以使用氢过电压低的铂(pt)网。由此,能够抑制对电极的施加电压,并且提高氢生成的功率效率。

[0243]

此外,通过使用氢过电压低的pt网作为阴极侧网状电极170,能够抑制根据式(1)生成的氢氧根离子oh

‑

。因此,不增加阴极侧电解水的流量就能够抑制阴极侧电解水的ph上升,并能够防止矿物质成分的电沉积。

[0244]

另一方面,在希望在阴极侧也生成过氧化氢的情况下,使用钛(ti)、掺硼金刚石(bdd)等氢过电压高的电极即可。这些催化剂电极也以与高分子电解质膜120接触的状态设置。

[0245]

在阴极侧,原料水中的溶解氧与氢离子h

按照下述式(3)反应而生成过氧化氢。

[0246]

[式3]

[0247]

2h

o2 2e

‑

→

h2o2(e0=

‑

0.695v)

ꢀꢀ

(3)

[0248]

根据上述式(3)的标准电位e0,可以预想如果在阴极侧使用氢过电压高的电极,则可以生成更多的过氧化氢。特别是,由于掺硼金刚石(bdd)电极的氢过电压为

‑

1v左右,因此能够在阴极侧高效地生成过氧化氢。

[0249]

设置在阳极侧和阴极侧的网状电极的片数,由流向阳极侧与阴极侧的水量之比来确定即可。例如,在希望在阴极侧流动阳极侧的两倍的水量的情况下,将设置于阴极侧的网状电极的合计片数设为设置于阳极侧的网状电极的合计片数的两倍。由此,能够确保流向阴极侧的水量,因此能够抑制阴极侧电解水的ph上升。而且,能够防止水电解中生成的碳酸钙caco3或氢氧化镁mg(oh)2等矿物质成分在阴极侧沉积。

[0250]

当阴极侧电解水的ph上升至9以上时,氢氧化镁mg(oh)2在水中的饱和溶解度变低。因此,氢氧化镁mg(oh)2在ph局部降低的阴极侧的电极上沉积。此外,作为碳酸钙caco3的原料的水中的co

23

‑

离子的浓度由碳酸h2co3的解离平衡决定。

[0251]

然而,当ph升高至8.3左右时,存在于自来水中的碳酸h2co3的仅1%左右变成co

23

‑

离子。

[0252]

因此,通过调节水流量、电流密度以及阴极侧的催化剂种类,将阴极侧电解水的ph调节到8.3附近,能够抑制氢氧化镁mg(oh)2和碳酸钙caco3这两种物质的电沉积。

[0253]

(第九实施方式)

[0254]

图7是示出了配置在图1的壳体300内的水电解部100的结构例的分解图。

[0255]

圆环状的阳极110被容纳在形成于阳极保持部118的圆环状凹部118a内。另一方面,圆环状的阴极150被容纳在形成于阴极保持部158的圆环状凹部158a内。

[0256]

阳极保持部118、阴极保持部158例如为丙烯酸树脂制成。阳极110例如构成为钛(ti)制成的端子板。阴极150例如构成为不锈钢制成的端子板。

[0257]

在阳极110上,构成为压接端子的阳极端子119,例如通过螺钉117(例如,m3螺钉)而被拧入固定。在阴极150上,构成为压接端子的负极端子159,例如通过螺钉157(m3螺钉)

而被拧入固定。

[0258]

在阳极侧,作为阳极侧网状电极140设置有两片钛(ti)网电极(例如,80目)和一片基板电极140p。在基板电极140p上形成有与高分子电解质膜120的内侧开口部121以及阳极侧网状电极140的内侧开口部141连通的内侧开口部141p。基板电极140p是在厚度方向形成有多个通孔141h的基板电极,以铌(nb)为材料,在铌(nb)基板上形成有掺硼金刚石(bdd)的薄膜。基板电极140p配置成与高分子电解质膜120接触。

[0259]

在使用掺硼金刚石(bdd)的基板电极140p的情况下,需要快速地进行传质。因此,需要开设贯通基板电极140p的掺硼金刚石(bdd)膜形成面(与高分子电解质膜120的接触面)和铌(nb)的剥离面(与网状电极140的接触面)的细小的通孔141h。例如,作为基板电极140p,使用以2mm左右的间距的间隔开设了直径为1mm的圆形的通孔、或边长为1mm的方形的通孔的基板电极。

[0260]

另外,作为应配置在阳极侧的阳极侧网状电极140,为了确保流路截面积,除了基板电极140p以外,还配置至少一片网状电极即可。

[0261]

此外,在阴极侧,作为阴极侧网状电极170设置有四片钛(ti)网电极(例如,80目)。

[0262]

选择如上所述材质的网状电极等的理由是为了生成臭氧和过氧化氢共存的促进氧化水。

[0263]

图7所示的水电解部100配置在图1所示的壳体300内。

[0264]

将阳极侧网状电极140以及基板电极140p夹在阳极110与高分子电解质膜120之间,将阴极侧网状电极170夹在高分子电解质膜120与阴极150之间,在形成于阳极保持部118、阴极保持部158、壳体300的下板340的螺纹孔中螺纹配合螺栓180(例如,m3螺钉)的螺纹部。通过拧入螺栓180并在厚度方向进行紧固,水电解部100固定于壳体300的下板340。

[0265]

壳体300的材料优选具有耐臭氧性的特氟隆(teflon,注册商标)。但是,在溶解臭氧浓度低的情况下,壳体300的材料也可以由丙烯酸或聚丙烯等通用树脂构成。特别是,在用丙烯酸树脂构成壳体300的情况下,即使暴露在10mg/l左右的浓度的臭氧水中数年也不会劣化。此外,不会如特氟隆(teflon,注册商标)那样因压力而变形。另外,由于其加工性也良好,因此适合作为壳体300的材料。

[0266]

在壳体300的上板330及下板340的中央部分别开口有流入口310、流出口320,在内周面切割有接头连接用的内螺纹。在本实施方式中,壳体300是透明的丙烯酸树脂制成。在流入口310、流出口320分别连接接头,在接头连接配管或管状物。

[0267]

壳体300例如内径为50mm,上板330与下板340的间隔为35mm。在该壳体300中配置有图7所示的外径为47mm、高度为22mm的圆柱形的水电解部100。阳极110、阴极150的厚度例如可以分别为6mm。

[0268]

阳极侧网状电极140、基板电极140p、阴极侧网状电极170的外径可以为3.5cm,内径(内侧开口部的直径)可以为1.1cm。此时,网状电极及基板电极的面积为8.6cm2左右。

[0269]

在阳极侧设置2片~4片网状电极,并且在阴极侧设置4片~8片网状电极而形成水路。可以使用厚度为0.5mm的基板电极140p。高分子电解质膜120可以使用厚度为0.2mm的nafion117膜等。水电解部100与壳体300的下板340之间的间隙由o形环360密封。

[0270]

在水电解部100的阳极110和阴极150上,分别电连接例如直径为3mm左右粗细的电源线111、151,电源线111、151经由开设于壳体300的孔348、349分别被拉出到外部。电源线

111、151与孔348、349之间的间隙用粘合剂等密封。电源线111、151分别与可变电源或恒压直流电源的正极端子、负极端子电连接。

[0271]

阳极侧电解水与阴极侧电解水的流量比,根据阳极侧电解区域130的外周开口部131与阴极侧电解区域160的外周开口部161的流路截面积之比(即网状电极的片数比)来确定。当在阳极侧设置两片网状电极,并且在阴极侧设置四片网状电极时,在水电解部100中流动的阳极侧电解水与阴极侧电解水的流量比为(阳极侧电解水的流量)/(阴极侧电解水的流量)=1/2。

[0272]

通过使多于阳极侧的、两倍流量的水流向阴极侧,从而抑制阴极侧电解水的ph上升,防止碳酸钙caco3、氢氧化镁mg(oh)2等矿物质成分的沉淀。

[0273]

另外,在图7所示的水电解部100中,除了网状电极以外,还使用基板电极140p。在这种情况下,由于水相对于基板电极140p水平地流动,因此相当于基板电极140p的截面积部分拦截水,并且不包含在上述流路截面积中。因此,阳极侧电解水与阴极侧电解水的流量比,由除基板电极140p以外的网状电极的片数比确定。

[0274]

在水电解部100中,在阳极侧生成的阳极侧电解水和在阴极侧生成的阴极侧电解水合流,并经由阴极保持部158的内侧开口部152向外部流出。可以得到溶解了臭氧、氧、氢的3种气体和过氧化氢的功能水。

[0275]

在阳极侧生成的臭氧水和在阴极侧生成的富氢水合流,得到溶解了臭氧和氢的电解水。

[0276]

此外,若在阳极侧作为与高分子电解质膜120接触的催化剂电极使用掺硼金刚石(bdd)、在阴极侧作为与高分子电解质膜120接触的催化剂电极使用负载有钛(ti)、不锈钢或掺硼金刚石(bdd)的网状电极时,则能够在两极生成过氧化氢。由此,可以提高过氧化氢的浓度。

[0277]

在图7所示的水电解部100中,存在于阳极侧电解区域130、阴极侧电解区域160的阳极侧电解水和阴极侧电解水被高分子电解质膜120分隔。因此,电解水不会在阳极侧与阴极侧之间相互来回流动。当水电解结束时,在水电解部100的中央的内侧开口部,阳极侧电解水和阴极侧电解水合流,从图中下侧的阴极保持部158的内侧开口部152流出。因此,在水电解反应中,臭氧和氧被氢离子(h

)还原的情况被抑制。

[0278]

在将图7所示的水电解部100配置于图1所示的壳体300的结构的水电解装置1中,从图中上方供给水,但也可以从图中下方供给水,供给水的方向是任意的。水电解部100可以横向配置,并且配置的角度可以任意地设定。因此,可以将水电解装置1与橡胶软管等连结而用于淋浴或洒水的用途。

[0279]

(第十实施方式)

[0280]

对第十实施方式的变形例进行说明。图8是示出了第十实施方式的水电解部400的结构例的分解图。

[0281]

水电解部400构成为两个水电解部100、100’介于流入口310与流出口320之间。

[0282]

水电解部400以图中的对称轴c为对称中心上下对称地构成。在对称轴c的上方,设置有与图7所示的水电解部100相同的水电解部100(称为一方电解部100)。在对称轴c的下方,设置有与图7所示的水电解部100相同的水电解部100’(称为另一方电解部)。对在另一方水电解部100’的各构成元件中的、与一方水电解部100的构成元件相同的构成元件标注

右上角的

“’”

符号。

[0283]

一方水电解部100的阳极侧电解区域130和阴极侧电解区域160中的水流与另一方水电解部100’的阳极侧电解区域130’和阴极侧电解区域160’中的水流以并联的方式配置。

[0284]

一方水电解部100的阴极150与另一方水电解部100’的阴极是共用的。

[0285]

一方水电解部100的结构如下所示。

[0286]

圆环状的阳极110被容纳在形成于阳极保持部118的圆环状凹部118a内。

[0287]

在阳极110上,构成为压接端子的阳极端子119,例如通过螺钉117而被拧入固定。在阴极150上,构成为压接端子的负极端子159,例如通过螺钉157而被拧入固定。

[0288]

在阳极侧,作为阳极侧网状电极140设置有两片网状电极和一片基板电极140p。在基板电极140p上形成有与高分子电解质膜120的内侧开口部121以及阳极侧网状电极140的内侧开口部141连通的内侧开口部141p。基板电极140p配置成与高分子电解质膜120接触。

[0289]

此外,在阴极侧,作为阴极侧网状电极170设置有两片网状电极。

[0290]

另一方水电解部100’的结构如下所示。

[0291]

与一方水电解部100的各构成元件相同的构成元件,以对称轴c为对称中心,作为另一方水电解部100’的构成元件对称地配置。

[0292]

然而,在另一方水电解部100’的阳极保持部118’中,形成有与流出口320和阳极侧网状电极140’的内侧开口部141’连通的内侧开口部115。

[0293]

当水从上方向流入口310流入时,水在一方水电解部100的阳极侧电解区域130及阴极侧电解区域160、和与它们并联配置的另一方水电解部100’的阳极侧电解区域130’及阴极侧电解区域160’中同时流动,并同时进行水电解。

[0294]

一方水电解部100中生成的电解水和另一方水电解部100’中生成的电解水合流,并且经由另一方水电解部100’的阳极保持部118’的内侧开口部115、流出口320向外部流出。

[0295]

图8所示的水电解部400可以配置在图1所示的壳体300内而构成水电解装置1。

[0296]

此外,对于图8所示的水电解部400,可以从图中上方供给水,也可以从图中下方供给水。向水电解部400供给水的方向是任意的。水电解部400也可以横向配置,并且配置的角度可以任意地设定。

[0297]

在第十实施方式的水电解部400中,设置有两个具有相同电极面积的水电解部100、100’。因此,流路截面积为单一的水电解部100的两倍,能够使压力损失显著减小,能够生成大流量的电解水。

[0298]

在图8的结构例中,一方水电解部100的阴极150与另一方水电解部100’的阴极150是共用的。但是,也可以将阳极110作为共用电极来实施。一方水电解部100的阳极110可以与另一方水电解部100’的阳极共用而构成水电解部400。

[0299]

此外,在图8的结构例中,由并联配置的两段水电解部100、100’构成,但是可以根据需要,由三段、四段或这以上的段数的水电解部构成。

[0300]

(第十一实施方式)

[0301]

在第一实施方式和第二实施方式中,对在壳体300内配置了水电解部100的结构例进行了说明。

[0302]

但是,也可以实施为在壳体300内配置水电解部100和气液混合部。气液混合部设

置成使在水电解部100中生成的气体再溶解到从水电解部100流出的电解水中。

[0303]

图9是将第二实施方式的水电解部100和气液混合部200配置在壳体300内的水电解装置1的结构例的示意图,且是从侧视观察水电解装置1的剖视图。水电解部100可以应用图7所示的第九实施方式的结构。

[0304]

如图9所示,在壳体300的下板340上设置有流入口310,在上板330上设置有流出口320。

[0305]

在壳体300内配置有水电解部100,在壳体300内、气液混合部200介于水电解部100与流出口320之间。

[0306]

气液混合部200具有气液混合入口部202,该气液混合入口部202与水电解部100的阳极侧电解区域130的外周开口部131以及阴极侧电解区域160的外周开口部161连通。气液混合部200包括排出气液混合后的流体、并与流出口320连通的气液混合出口部203。

[0307]

气液混合部200可以应用日本特愿2017

‑

165651号公开的结构。

[0308]

气液混合部200包括介于气液混合入口部202与气液混合出口部203之间的多个分隔部230。多个分隔部230具有多个开口230a,在壳体300的轴向(图中上下方向)隔开间隔设置,在轴向上将壳体300内分隔。

[0309]

保持构件210配置于在轴向上邻接的分隔部230之间,并保持分隔部230之间的间隔。

[0310]

分隔部230由形成有多个开口230a的分隔构件220构成。

[0311]

分隔构件220可以使用平纹织物或斜纹织物的网、金属板网、形成有多个通孔的板状构件等。分隔构件220例如可以由堆叠两片钛(ti)的网而成的构件构成。

[0312]

保持构件210可以使用o形环、衬垫。保持构件210例如能够由具有耐臭氧性的特氟隆(telfon,注册商标)的o形环构成。

[0313]

气液混合部200的气液混合入口部202由环构件201形成。例如,通过粘合等将截面为方形的环构件201固定在壳体300的圆筒部350的内周面上。环构件201的内径(即,气液混合入口部202的直径)比圆筒部350的内径小。环构件201例如可以由丙烯酸树脂构成。环构件201与设置在气液混合部200的最下部的保持构件210抵接,作为从下方支承多个保持构件210和多个分隔部230的支承构件发挥功能。

[0314]

气液混合部200的气液混合出口部203的直径与壳体300的圆筒部350的内径相等。流出口320的直径比气液混合部200的气液混合出口部203的直径小。

[0315]

当向如上所述地构成的水电解装置1的流入口310供给原料水时,电解水从水电解部100的阳极侧电解区域130的外周开口部131及阴极侧电解区域160的外周开口部161流出。

[0316]

从水电解部100流出的电解水向气液混合部200的气液混合入口部202流入。

[0317]

电解水相对于气液混合部200的分隔部230、例如两片分隔构件220(两片钛(ti)网)的表面在垂直方向上流动。由此,在轴向上邻接的分隔部230之间的空间部,在水电解部100中生成的气体存留,形成气体积存。当电解水通过气液混合部200的分隔部230时,电解水通过开口230a(例如,网孔)被微滴化(细分化)。被微滴化(细分化)且气液接触面积变大的电解水,在气体积存中流动,从而电解水吸收气体。

[0318]

电解水每次通过多个分隔部230时,气体都会被电解水吸收,促进气体与电解水的

混合,使气体高效地溶解于电解水中。

[0319]

高效地溶解有气体的电解水,经由气液混合部200的气液混合出口部203、流出口320向外部流出。

[0320]

根据第十一实施方式,与通过配管连接水电解部与气液混合部的情况相比,能够实现省空间化。此外,气体可以高效地溶解于水,生成溶解度大的电解水。

[0321]

此外,气液混合部200的流路截面积是从壳体300的圆筒部350的内径去除保持构件210的面积后的面积,因此流路截面积大,能够降低压力损失。水电解部100自身的压力损失降低,虽然是小型的装置,但能够生成大流量的功能水。

[0322]

由此,能够实现虽然是小型、但低压力损失且气体的溶解度大的水电解装置。

[0323]

作为保持构件210(例如,特氟隆(telfon,注册商标)制造的o形环)和分隔构件220(例如,钛(ti)网)的数量的段数(组数),能够根据要生成的臭氧水等的浓度来确定。例如,在生成0.5mg/l左右的低浓度臭氧水的情况下,设为12段~13段即可。此外,在生成2mg/l左右的中浓度臭氧水的情况下,设为20段~25段即可。气液混合部200的段数和内径越大,气体的溶解性能越高。

[0324]

但是,若气液混合部200的内径过大,使大流量的电解水流动,则由钛(ti)网构成的分隔构件220因水流而凹陷,有可能产生偏流。其结果,气体的溶解效率降低。在这种情况下,为了支承钛(ti)网,可以使用0.5mm左右厚度的钛(ti)或不锈钢制成的金属板网以支承钛(ti)网即可。

[0325]

若使用外径为47mm的水电解部100和13段的气液混合部200来构成图9所示的水电解装置1,则壳体300是内径为50mm、高度为100mm的尺寸,非常小型。

[0326]

在图9所示的水电解装置1中,当自来水以3l/min左右的流量(阳极侧电解水和阴极侧电解水的合计)流动并经由电源线111、151在阳极110、阴极150之间施加直流8v左右的电压时,1.77a(0.2a/cm2)左右的电流流过。由此引起水电解,生成含有0.5mg/l的溶解臭氧、0.2mg/l的溶解氢、10mg/l的溶解氧、0.2mg/l~0.3mg/l的过氧化氢的功能水。

[0327]

由于臭氧气体全部溶解在功能水中,因此从水电解装置1中不会产生有害的气相臭氧气体。

[0328]

但是,如果将该功能水储存在容器等中,则溶解的臭氧会逐渐地蒸发为气体。在功能水持续流向4l的洗脸盆的状态下,洗脸盆正上方10cm处的气相臭氧浓度为0.05ppmv左右。该值突破了环境基准的瞬间最大值即0.1ppmv。

[0329]

此外,洗脸盆正上方20cm处的气相臭氧浓度降低至0ppmv,低于24小时平均限制值(即,0.05ppmv),因此完全没有安全方面的问题。

[0330]

另外,在图9的结构例中,作为气液混合部200,应用日本特愿2017

‑

165651号公开的结构。

[0331]

但是,作为应配置于壳体300内的气液混合部200,并不限定于日本特愿2017

‑

165651号公开的结构。作为应配置于壳体300内的气液混合部200,只要是能够不需要与水电解部100之间的配管的结构即可。

[0332]

以上,对将第二实施方式的水电解部100和气液混合部200组合而成的结构例进行了说明。

[0333]

此外,也可以将第一实施方式的水电解部100和气液混合部200组合,并将它们配

置在壳体300内而构成水电解装置1。

[0334]

例如,将图1所示的第一实施方式的水电解部100在图中上下倒置,代替第二实施方式的水电解部100配置在图9所示的水电解装置1的壳体300内即可。

[0335]

此外,也可以将以上说明的第十一实施方式与第八实施方式、第九实施方式、第十实施方式进行组合来实施。

[0336]

(第十二实施方式)

[0337]

在第九实施方式、第十实施方式中,对在阳极侧配置形成有掺硼金刚石(bdd)薄膜的基板电极140p、生成促进氧化水的示例进行了说明。

[0338]

但是,形成有多个通孔141h的掺硼金刚石(bdd)成膜基板价格昂贵,水电解装置整体的成本上升。

[0339]

因此,对能够廉价地制造用于生成促进氧化水的催化剂电极的实施方式进行说明。

[0340]

以下,使用图10对制造在钛(ti)网上负载有掺硼金刚石(bdd)粉的掺硼金刚石(bdd)负载网状电极147的方法进行说明。掺硼金刚石(bdd)粉可以廉价地获得。

[0341]

(工序1)

[0342]

准备掺硼金刚石(bdd)粉。掺硼金刚石(bdd)粉为疏水性,因受到来自水的界面力而漂浮在水面上。准备这种浮在水面上的掺硼金刚石(bdd)粉。也可以通过过筛等,将掺硼金刚石(bdd)粉整粒为浮在水面上的规定粒度分布。

[0343]

(工序2)

[0344]

如图10(a)所示,使掺硼金刚石(bdd)粉145漂浮在水面上。掺硼金刚石(bdd)粉145通过界面力进行自组织,不相互堆叠地在一层(单层)上、并且致密地在水面上自排列。

[0345]

另一方面,在水中配置网孔比掺硼金刚石(bdd)粉145的粒子更细的金属网。在水中,例如将80目的钛(ti)网146配置成位于水面上的掺硼金刚石(bdd)粉145的下方。

[0346]

(工序3)

[0347]

如图10b所示,将钛(ti)网146从水中向上方拉起,通过钛(ti)网146,捞取水面上的掺硼金刚石(bdd)粉145。

[0348]

(工序4)

[0349]

在通过钛(ti)网146捞取到的掺硼金刚石(bdd)粉145上,进行高分子电解质膜120的溶液(nafion溶液等)喷雾等,从而固定在钛(ti)网146上。

[0350]

这样,制造在钛(ti)网146上负载有掺硼金刚石(bdd)粉145的掺硼金刚石(bdd)负载网状电极147。在钛(ti)网146上,以一层(单层)均匀地排列有掺硼金刚石(bdd)的微粒。

[0351]

通过将该掺硼金刚石(bdd)负载网状电极147配置在各实施方式的水电解部100的阳极侧,能够生成促进氧化水。由于催化剂粒子只要是必要最少量即可,因此能够廉价地制造催化剂电极。

[0352]

也可以在高分子电解质膜120上单层地负载掺硼金刚石(bdd)145。以下对这样的带催化剂电极的高分子电解质膜120的制造方法进行说明。例如,使用在高分子电解质膜120上转印掺硼金刚石(bdd)粉145的方法。

[0353]

首先,实施上述工序1、工序2、工序3,在钛(ti)网146上排列掺硼金刚石(bdd)粉145。

[0354]

接着,在溶胀后的高分子电解质膜上,转印钛(ti)网146上排列的掺硼金刚石(bdd)粉145。

[0355]

接着,对转印到溶胀后的高分子电解质膜上的掺硼金刚石(bdd)粉145,进行高分子电解质膜的溶液(nafion溶液等)喷雾等,从而进行固定。

[0356]

如果在溶胀后的高分子电解质膜上喷雾高分子电解质膜的溶液,则容易在膜上产生褶皱或凸凹。因此,为了防止高分子电解质膜的变形,优选用空气卡盘(air chuck)固定高分子电解质膜。

[0357]

此外,也可以是如下的方法。该方法能够不使用空气卡盘以防止高分子电解质膜的变形。

[0358]

首先,在进行掺硼金刚石(bdd)粉145的转印之前,在涂覆有高分子电解质膜的溶液的玻璃上粘贴高分子电解质膜并进行干燥、固定。

[0359]

接着,对玻璃上的高分子电解质膜的表面涂覆高分子电解质膜的溶液。

[0360]

接着,在涂覆有高分子电解质膜的溶液的高分子电解质膜上,转印钛(ti)网146上排列的掺硼金刚石(bdd)粉145。

[0361]

接着,使用热板,在120℃左右下进行压接,使高分子电解质膜120和掺硼金刚石(bdd)粉145一体化。

[0362]

这样,制造在高分子电解质膜120上以单层负载有掺硼金刚石(bdd)粉145的带催化剂电极的高分子电解质膜。通过将该带催化剂电极的高分子电解质膜的催化剂电极面配置在各实施方式的水电解部100的阳极侧,能够生成促进氧化水。由于催化剂粒子只要是必要最少量即可,因此能够廉价地制造催化剂电极。

[0363]

另外,以上使用了钛(ti)网作为网状电极,但也可以实施为使用钛(ti)以外的金属网。

[0364]

另外,对实施为负载掺硼金刚石(bdd)粉进行了说明,但也可以同样地实施为负载其他疏水性的催化剂粒子。

[0365]

以上,对负载疏水性的催化剂粒子的实施方式进行了说明,但也可以实施为负载亲水性的催化剂粒子。

[0366]

以下,使用图11对在钛(ti)网上负载有金属氧化物等亲水性的催化剂粒子、例如氧化铱(iro2)粉的网状电极149的制造方法进行说明。

[0367]

(工序1)

[0368]

如图11a所示,钛(ti)网146漂浮在硅油等油中的底面、硅油等油与水的界面。由此,使钛(ti)网146的表面浸入油分。

[0369]

(工序2)

[0370]

在钛(ti)网146的上方散布了氧化铱(iro2)粉148。由于氧化铱(iro2)粉148是亲水性的,因此在水与油的界面处以一层(单层)、且致密地自排列。

[0371]

(工序3)

[0372]

钛(ti)网146暂且沉入水中。如图11b所示,将钛(ti)网146从水中向上方拉起,通过钛(ti)网146,捞取自排列在水与油的界面的氧化铱(iro2)粉148。

[0373]

(工序4)

[0374]

通过钛(ti)网146捞取的氧化铱(iro2)粉148上,进行高分子电解质膜的溶液

(nafion溶液等)喷雾等,从而固定在钛(ti)网146上。

[0375]

这样,制造在钛(ti)网146上负载有氧化铱(iro2)粉148的氧化铱(iro2)负载网状电极149。在钛(ti)网146上,以一层(单层)均匀地排列有氧化铱(iro2)的微粒。通过将该氧化铱(iro2)负载网状电极149配置在各实施方式的水电解部100的阳极侧,能够生成氧水。由于催化剂粒子只要是必要最少量即可,因此能够廉价地制造催化剂电极。

[0376]

也可以实施为在高分子电解质膜120上单层地负载氧化铱(iro2)粉148。对于这样的带催化剂电极的高分子电解质膜的制造方法,可以应用与上述在高分子电解质膜120上转印掺硼金刚石(bdd)粉145的方法相同的方法。

[0377]

另外,以上使用了钛(ti)网作为网状电极,但也可以实施为使用钛(ti)以外的金属网。

[0378]

另外,对实施为负载氧化铱(iro2)粉进行了说明,但也可以同样地实施为负载其他金属氧化物等亲水性的催化剂粒子。

[0379]

第十二实施方式的带催化剂粒子负载网状电极或催化剂电极的高分子电解质膜可以应用于第一实施方式至第十一实施方式。

[0380]

各实施方式的水电解装置1的尺寸根据水的流量来确定。在使大流量的水流动的情况下,只要增大壳体300和水电解部100,增加电极面积和气液混合部200的容积即可。

[0381]

各实施方式的水电解装置1可以考虑压力损失来制造。例如,若将图9所示的水电解装置1作为使10l/min的水流动的装置来制造,则压力损失为0.1mpa左右。在希望进一步降低压力损失的情况下,增大壳体300、水电解部100、气液混合部200的截面积,或者使用图8所示的并联型的水电解部400即可。

[0382]

以下对各实施例进行说明。

[0383]

(实施例1)

[0384]

在图1所示的结构即内径为50mm的壳体300中,设置图12所示的结构即外径为47mm、高度为22mm的水电解部100,从而构成水电解装置1。

[0385]

图12与图7相同地以分解图示出水电解部100。在阳极侧设置了两片80目的钛(ti)网电极140、以及0.5mm厚的掺硼金刚石(bdd)基板电极140p。在阴极侧设置了8片80目的钛(ti)网电极170。阳极侧网状电极140、基板电极140p、阴极侧网状电极170是外径为35mm、内径(内侧开口部的直径)为11mm的圆环状。在阳极侧与阴极侧之间插入nafion117膜作为高分子电解质膜120。高分子电解质膜120的尺寸是内径为10mm、外径为36mm。

[0386]

自来水从图1所示的壳体300的上侧的流入口310以2.4l/min的流量流动,在图12所示的阳极110、阴极150之间流动1a~3a的电流来进行水电解。从壳体300的下侧的流出口320取出阳极水和阴极水混合而成的作为电解水的功能水。

[0387]

认为向阳极侧流过0.5l/min的流量的水,向阴极侧流过1.9l/min的流量的水。

[0388]

图13示出了实施例1的水电解装置1的电压

‑

电流特性。

[0389]

从图13可知,水电解装置1的电阻小,在电压为6.2v时流过1a(0.12a/cm2)的电流,在电压为8.4v时流过3a(0.35a/cm2)的电流。此外,可知电流与电压成比例地增加。

[0390]

图14示出了生成的功能水中的溶解臭氧浓度。

[0391]

从图14可知,当电流密度超过0.2a/cm2时,溶解臭氧浓度显著增加。

[0392]

图15示出了气相臭氧生成速度。

[0393]

从图15可知,在电流密度为0.12a/cm2(1a)~0.17a/cm2(1.5a)时,气相臭氧的生成少,能够安全地运转装置。但是,可知如果电流密度超过0.23a/cm2(2a),则气相臭氧的生成增多,是危险的。

[0394]

图16示出了气相臭氧、液相臭氧以及气相臭氧和液相臭氧的合计各自的臭氧生成电流效率。

[0395]

从图16可知,在电流密度为0.35a/cm2(3a)时、得到接近20%的电流效率,但在低的电流密度下为不足5%的电流效率。

[0396]

另外,在任何电流密度下,气相臭氧与液相臭氧的生成效率几乎相同(约1:1),并且臭氧气体没有良好地溶解在水中、而是作为气体释放。认为其原因在于,由于向阳极侧的水流量少而因此没有促进气液混合、或者气体积存在阳极侧网状电极间而覆盖电极、以及有效催化剂面积下降等理由。

[0397]

图17示出了生成的功能水中的过氧化氢浓度。

[0398]

从图17可知,在0.23a/cm2(2a)以下的电流密度下,过氧化氢生成得比溶解臭氧多。

[0399]

根据实施例1可知,即使是简单的水电解装置1,只要选择运转条件,就能够得到接近20%的臭氧生成电流效率(参见图16)。并且,可知能够生成与溶解臭氧同等程度的浓度的过氧化氢。而且明确了应增加阳极侧的水的流量。

[0400]

(实施例2)

[0401]

进行了如下的实验:调查用于阴极侧的电极的材质、流向阴极侧的水的流量、电流密度对水电解时生成的阴极侧电解水的ph的影响。

[0402]

在该实验中,使用与图6所示的双室型水电解装置1相同的双室型水电解装置1。

[0403]

在阳极侧设置了两片80目的钛(ti)网电极(阳极侧网140)、以及一片0.5mm厚的掺硼金刚石(bdd)基板电极140p。在阴极侧的阴极150侧,配置了3片80目的钛(ti)网电极(阴极侧网170)。

[0404]

通过在阴极侧配置一片80目的钛(ti)网电极170或一片80目的铂(pt)网电极170作为与高分子电解质膜120(nafion117膜)接触的电极,来调查由阴极侧的电极材质的不同所带来的阴极侧电解水的ph变化。阳极侧网状电极140、阳极侧的基板电极140p、阴极侧网状电极170都是形成为圆环状的电极。所有电极的电极面积均为7.6cm2。

[0405]

在水电解装置1中流动的自来水的流量,在阳极侧为1.1l/min,在阴极侧为2.0l/min,如图6所示,使水从阳极侧网状电极140、阴极侧网状电极170的外周侧向内侧开口部流动。

[0406]

图18示出了使用80目的铂(pt)网电极(阴极侧网170)作为与高分子电解质膜120接触的阴极侧网状电极(阴极侧网170)的情况下的阳极侧电解水和阴极侧电解水的ph。

[0407]

图19示出了使用铂(pt)网电极和钛(ti)网电极作为与高分子电解质膜120接触的阴极侧网状电极170的情况下的氢氧根离子oh

‑

的生成速度的差异。另外,图中的括号“()”内的数值是阴极侧电解水的流量。

[0408]

在水电解装置1的阳极110、阴极150之间流过2a、4a、6a的电流,从而测量阴极侧电解水的ph变化及氢氧根离子oh

‑

的生成速度。

[0409]

从图18可知,当在阴极侧使用80目的铂(pt)网电极170时,在任何电流密度下阴极

侧电解水的ph都很少上升。可知阴极侧电解水的ph低于在原料水中含有的mg

2

离子(约5mg/l)全部变为氢氧化镁mg(oh)2的情况下所预想的饱和溶解度(即,ph值8.6)。

[0410]

从图18可以判断出,如果在阴极侧网状电极170中使用铂(pt)网,则可以长时间运转而不会在阴极侧的电极上电沉积矿物质。

[0411]

另一方面,使用80目的钛(ti)网电极(阴极侧网170)作为与高分子电解质膜120接触的阴极侧网状电极170时,如图19所示,阴极侧电解水的ph(即,氢氧根离子oh

‑

的生成速度)增加。

[0412]

从图19可知,使用铂(pt)网电极(阴极侧网状电极170)的情况下的氢氧根离子oh

‑

的生成速度,是使用钛(ti)网电极(阴极侧网状电极170)的情况下的氢氧根离子oh

‑

的生成速度的大约一半。

[0413]

此外,可知阴极侧电解水的流量对氢氧根离子oh

‑

的生成速度没有影响,氢氧根离子oh

‑

的生成速度由电极的材质和电流密度确定。

[0414]

特别是,在使用铂(pt)网电极(阴极侧网状电极170)的情况下,若使电流密度为0.5a/cm2以下,则能够使氢氧根离子oh

‑

的生成速度几乎接近于零。

[0415]

因此,使用铂(pt)网电极作为阴极侧网状电极170的水电解装置1,最适合于电解中国和欧洲的自来水这样的硬度高的水。

[0416]

在实施例2的实验中,由于使用软水作为原料水,因此即使当铂(pt)网电极和钛(ti)网电极中的任一个作为阴极侧网状电极170使用,也不会发生矿物质成分的电沉积。

[0417]

然而,在使用中国和欧洲的自来水这样的硬度高的原料水的情况下,优选使用铂(pt)网电极作为阴极侧网状电极170。认为通过使用铂(pt)网电极作为阴极侧网状电极170、并在0.5a/cm2以下的低电流密度下进行水电解,能够防止矿物质成分的电沉积。

[0418]

另外,在使用日本的自来水这样的硬度低的软水作为原料水的情况下,可以使用氢过电压相对较高的钛(ti)网电极或不锈钢网状电极等作为阴极侧网状电极170。

[0419]

从图19可知,例如将钛(ti)网电极用于阴极侧网状电极170的情况下,若使电流密度为0.75a/cm2以下,并在阴极侧使1l/min以上的流量的水流过,则在抑制矿物质成分的电沉积方面是优选的。

[0420]

此时氢氧根离子oh

‑

的生成速度为2

×

10

‑8mol/min,因此,即使作为原料水的自来水的ph高达8.0,阴极侧电解水的ph也为8.5左右,认为能够抑制矿物质成分的电沉积。

[0421]

(比较例1)

[0422]

将对相对于实施例2的比较例进行说明。

[0423]

在使用氢过电压相对较高的掺硼金刚石(bdd)作为阴极侧网状电极170的情况下,进行调查矿物质成分的电沉积是否成为问题的实验。

[0424]

在该实验中,与实施例2相同,使用图6所示的双室型水电解装置1。

[0425]

在阳极侧设置了两片80目的钛(ti)网电极(阳极侧网状电极140)、以及一片0.5mm厚的掺硼金刚石(bdd)基板电极140p。在阴极侧配置成两片80目的钛(ti)网电极(阴极侧网状电极170)与阴极150接触。

[0426]

在阴极侧作为与高分子电解质膜120(nafion117膜)相接的电极,配置了一片0.5mm厚的掺硼金刚石(bdd)基板电极170p。

[0427]

阳极侧网状电极140、阳极侧的基板电极140p、阴极侧网状电极170、阴极侧基板电

极170p都是形成为圆环状的电极。所有电极的电极面积均为7.6cm2。

[0428]

在水电解装置1中流动的作为原料水的自来水的流量为2l/min,在阳极侧为1l/min,在阴极侧为1l/min,如图6所示,使水从阳极侧网状电极140、阴极侧网状电极170的外周侧向内侧开口部流动。

[0429]

当0.4a/cm2(3a)的电流流过该水电解装置1时,阴极侧电解水的ph上升至9.3,在4小时的运转中电压从9v上升至13v,确认出水电解装置1的劣化。

[0430]

在运转停止后,拆开水电解装置1并进行检查时,在阴极侧的掺硼金刚石(bdd)基板电极170p及高分子电解质膜120的阴极面上电沉积有大量的矿物质成分。

[0431]

这样,判断为当阴极侧使用掺硼金刚石(bdd)基板电极170p时,氢氧根离子oh

‑

的生成速度变大、阴极侧电解水的ph上升、产生矿物质成分的沉淀,因此不优选。在阴极侧使用氢过电压低的铂(pt)或钛(ti)等材质的电极,在抑制矿物质成分的电沉积方面是优选的。

[0432]

(实施例3)

[0433]

基于实施例1、实施例2及比较例1的结果,进行了如下的实验:使水电解装置1所使用的网状电极的种类和运转条件最优化而生成促进氧化水。

[0434]

在该实验中,使用在图9所示的壳体300内配置了水电解部100和气液混合部200的水电解装置1。

[0435]

在图9所示的结构(即,内径为50mm的壳体300)中,设置了图20所示的结构(即,外径为47mm的水电解部100)。图20与图7、图12同样地以分解图示出水电解部100。

[0436]

在阳极侧设置了三片80目的钛(ti)网电极140、以及一片0.5mm厚的掺硼金刚石(bdd)基板电极140p。在阴极侧配置成6片80目的钛(ti)网电极170与阴极150接触。

[0437]

在阴极侧作为与高分子电解质膜120(nafion117膜)相接的电极,配置了一片80目的铂(pt)网电极(阴极侧网状电极170)。

[0438]

阳极侧网状电极140、阳极侧基板电极140p、阴极侧网状电极170是外径为35mm、内径为11mm的圆环状,电极面积为8.6cm2。

[0439]

如图9所示,从水电解装置1的下侧供给水,使水从阳极侧网状电极140、阴极侧网状电极170的内侧开口部向外周侧流动。

[0440]

作为原料水供给3.0l/min的自来水,在阳极110、阴极150之间流过0.12a/cm2~0.35a/cm2(1a~3a)的电流,从而进行水电解。从壳体300的流出口320取出混合有臭氧和过氧化氢的促进氧化水。

[0441]

图21示出了实施例3的水电解装置1的电压

‑

电流特性。

[0442]

从图21可知,在实施例3中,通过使电极的结构最优化,与图17的实施例1中的电压

‑

电流特性相比,能够以低电压使1a~3a的电流流过。

[0443]

改变电流密度,调查了气相臭氧的生成速度。图22示出了气相臭氧生成速度。

[0444]

认为成为气相无臭氧的气相臭氧生成速度的大概标准为0.01ml/min。从图22可知,如果电流密度为0.2a/cm2(1.7a)以下,则可以放出气相臭氧。

[0445]

图23示出了以能够放出气相臭氧的电流密度即0.2a/cm2(1.7a)持续24小时进行水电解时的溶解臭氧浓度。

[0446]

此外,图24示出了过氧化氢的浓度。

[0447]

从这些图23、图24可知,根据实施例3的水电解装置1,在气相无臭氧的状态下稳定地生成含有0.5mg/l的臭氧和0.2mg/l的过氧化氢的促进氧化水。

[0448]

图25示出了以电流密度0.2a/cm2(1.7a)运转24小时时的臭氧生成电流效率的经时变化。

[0449]

从图25可以看出,臭氧生成电流效率的平均稳定在21.3%的高状态下。

[0450]

如此,根据实施例3的水电解装置1能够高效地生成促进氧化水。

[0451]

(实施例4)

[0452]

使用实施例3的水电解装置1,仅使水电解装置1的高分子电解质膜120(nafion117膜)为新品状态而进行耐久试验。

[0453]

水的流量等条件与实施例3相同,以0.2a/cm2的恒定电流密度进行120小时(7,200分钟)的连续运转。

[0454]

在连续运转期间,除了以4.0l/min的流量供给水时以外,可以稳定地生成含有0.5mg/l的溶解臭氧和0.2mg/l的过氧化氢的促进氧化水。

[0455]

图26示出了该耐久试验中的电压的经时变化。

[0456]

从图26可知,当水的流量增加到4.0l/min时,电压上升0.2v~0.3v左右,但当水的流量恢复到原来的3.0l/min时,电压也恢复到原来的状态。

[0457]

运转120小时后的臭氧生成电流效率为20.6%,是与实施例3几乎同等的值。由此可知,完全没有发生水电解装置1的劣化。

[0458]

另外,在4.0l/min的水流量下,能够生成含有0.4mg/l浓度的溶解臭氧的促进氧化水。

[0459]

连续运转120小时后,用电子天平调查电极上有无矿物质成分的电沉积。测量的结果是,完全未发生电沉积,实验前后的阴极侧的网状电极的重量没有变化。

[0460]

可知通过这样使水电解装置1中使用的催化剂的种类和运转条件最佳化,能够长时间、稳定地运转。

[0461]

使实验中生成的促进氧化水流入4l的水桶并使其溢出,同时使用北川式臭氧气体检测仪,在水桶的水面正上方10cm和20cm的高度处调查臭氧气体浓度。其结果,臭氧气体浓度在水桶的正上方10cm处为0.05ppmv,在正上方20cm处为0ppmv,可以确认是安全的。

[0462]

此外,在运转的中途,在光路长度为1cm的分光池中采集促进氧化水,调查其中的溶解臭氧浓度的经时变化。

[0463]

图27示出了随着时间的经过的溶解臭氧浓度减少的状态。

[0464]

初始的臭氧吸光度(abs.)为0.034(溶解臭氧浓度;0.54mg/l),仅需要15分钟即可使其减半。

[0465]

由于通常的臭氧水中的臭氧的半衰期为45分钟~60分钟左右,因此可以确认在过氧化氢带来的促进氧化反应中臭氧被消耗。

[0466]

由上可知,实施例3的水电解装置1能够高效且长时间地生成安全的促进氧化水。

[0467]

(实施例5)

[0468]

使用与实施例3的水电解装置1相同的装置,仅将阳极的掺硼金刚石(bdd)基板电极140p置换为掺硼金刚石(bdd)负载网状电极147(80目的钛(ti)网),进行了水电解的实验。

[0469]

在钛(ti)网146上负载掺硼金刚石(bdd)粉145的方法如图10中所述。

[0470]

掺硼金刚石(bdd)粉145使用了changsha 3 better ultra

‑

hard materials co.,ltd.制造的。

[0471]

掺硼金刚石(bdd)粉145的粒子尺寸为40/45(可穿过40目,但不能穿过45目的尺寸)。负载了掺硼金刚石(bdd)粉145后的网状电极147的厚度为0.53mm。

[0472]

掺硼金刚石(bdd)负载网状电极147与阳极侧网状电极140、阴极侧网状电极170相同地是外径为35mm、内径为11mm的圆环状,电极面积为8.6cm2。

[0473]

在实验中使用的掺硼金刚石(bdd)粉145被调整成硼的掺杂浓度较低,以增大电阻。

[0474]

但是,即使在与实施例4相同的条件(自来水的流量;3.0l/min)下进行水电解的情况下,也能够在17.5v下流过1a(0.115a/cm2)的电流,在20v下流过1.32a(0.153a/cm2)的电流。此外,臭氧生成电流效率根据电流密度而稍有变化,但整体上得到7%~10%。

[0475]

确认出即使使用如此将硼的掺杂浓度调整得低以增大电阻的掺硼金刚石(bdd)粉145,也能够稳定地生成含有臭氧和过氧化氢的促进氧化水。

[0476]

在图28中以表示出了在各电流密度下的液相的臭氧(o3)和过氧化氢(h2o2)的浓度。

[0477]

从图28可知,电流为1a(0.115a/cm2)时,可以生成含有0.125mg/l的臭氧和0.15mg/l的过氧化氢的功能水。

[0478]

此外,在电流为1.32a(0.153a/cm2)时,溶解臭氧浓度增加至0.193mg/l。

[0479]

另外,确认出气相臭氧生成速度大幅度地低于作为无气相臭氧的大概标准(即,0.01ml/min),在任何条件下都可安全地生成功能水。其理由可认为是由于臭氧生成量少,因此其大部分溶解于水。

[0480]

仅使水电解装置1的高分子电解质膜120(nafion117膜)为新品状态而进行耐久试验。

[0481]

将电流设为1.5a(0.115a/cm2)的恒定电流,将作为原料水的自来水的流量设定为3.0l/min,使水电解装置1连续运转4小时。

[0482]

图29示出了该耐久试验中的电压的经时变化。

[0483]

从图29确认出电压稳定且水电解装置1不产生劣化。如果以恒定电流运转4小时~5小时而电压稳定,则认为此后水电解装置1也不会发生劣化。

[0484]

运转4小时后,拆开水电解装置1,调查是否有矿物质成分的电沉积。其结果,确认出完全没有产生电沉积。

[0485]

因此,确认出在阳极侧使用了掺硼金刚石(bdd)负载网状电极147的水电解装置1,只要在0.115a/cm2的电流密度下,就能够稳定地长时间运转。

[0486]

此外,如果使用硼的掺杂浓度高且低电阻的掺硼金刚石(bdd)粉,则能够制造高质量的掺硼金刚石(bdd)负载网状电极147。预测出通过将这样的高质量的网状电极147配置在水电解装置1中,能够长时间在水电解装置1不产生劣化的情况下高浓度地生成溶解臭氧和过氧化氢的促进氧化水。

[0487]

(参考例)

[0488]

以下,将对参考例的水电解装置进行说明。

[0489]

根据实施例3,作为原料水供给3.0l/min的自来水,若使电流密度为0.2a/cm2(1.7a)以下,则能够稳定地生成含有0.5mg/l的臭氧和0.2mg/l的过氧化氢的促进氧化水。此时,未确认出在无气相臭氧的状态下高分子电解质膜120(nafion117膜)的损坏。

[0490]

实施例3的水电解装置1的电极面积小至8.6cm2,实现了小型化。

[0491]

因此,将对以以下几点为课题的参考例进行说明。

[0492]

(课题)

[0493]

(1)提高促进氧化水中的溶解臭氧(dissolved ozone,do3)和过氧化氢(h2o2)的浓度

[0494]

(2)增加水的流量

[0495]

(3)防止电解质膜120(nafion117膜)的损坏

[0496]

为了实现上述(1)、(2)、(3),需要增大水电解部的电极面积。

[0497]

但是,其课题在于提供一种兼具电极面积大但小型这样的相反特性的水电解装置。

[0498]

(促进氧化水的制造目标)

[0499]

为了达成上述(1)、(2),促进氧化水中的溶解臭氧(do3)和过氧化氢(h2o2)的浓度及水的流量的目标值如下所述。

[0500]

(4)溶解臭氧(do3)的浓度=1.0mg/l、过氧化氢(h2o2)的浓度=0.4mg/l~0.6mg/l左右

[0501]

(5)促进氧化水流量=10l/min以上

[0502]

(制约条件)

[0503]

施加壳体300的尺寸等以下的制约条件。

[0504]

(6)壳体300的内径不超过60mm

[0505]

若以将气液混合部200配置在壳体300内为前提,则设为分隔构件220不使用金属板网即可的尺寸。这是因为钛(ti)制的金属板网价格昂贵,是为了降低成本。

[0506]

(7)即使在使用金属板网的情况下,壳体300的内径也为80mm以下

[0507]

(8)与第十二实施方式的带掺硼金刚石(bdd)负载网状电极147、带催化剂电极的高分子电解质膜相同地,使用在钛(ti)网上或电解质膜120(nafion117膜)上负载有掺硼金刚石(bdd)粉的元件。

[0508]

原因在于,由于电极面积大,因此避免在催化剂电极中使用昂贵的铂(pt)网,从而实现成本降低。

[0509]

(所需电流值、电极面积的计算)

[0510]

(9)比较例

[0511]

以实施例3的水电解装置1为比较例,在电极面积=8.6cm2、电流密度=0.2a/cm2、电流值=1.73a下,能够以流量3l/min生成溶解臭氧(do3)的浓度=0.5mg/l、过氧化氢(h2o2)的浓度=0.2mg/l的促进氧化水。臭氧生成电流效率为20%左右。

[0512]

(10)参考例的水电解装置1所需的电流值和电极面积

[0513]

若所需的电流值设为x[a],则使用上述(4)、(5)、(9)的数值为1.73:(3l/min

×

0.5mg/l)=x:(10l/min

×

1mg/l)。因此,所需的电流值为x=11.5[a]。优选使15a的电流流过。

[0514]

为了防止损坏电解质膜120(nafion117膜),在0.1a/cm2的低电流密度下运转的情况下,所需的电极面积为

[0515]

15[a]

÷

0.1[a/cm2]=150[cm2]。这是比较例的电极面积(=8.6cm2)的约17.4倍。

[0516]

(参考例的水电解部的结构)

[0517]

将参考例的水电解部与各比较例的水电解部的结构进行对比。

[0518]

(11)比较例1:一段水电解部100(第九实施方式等)

[0519]

将由第九实施方式等的一段水电解部100构成的水电解装置1作为比较例1。

[0520]

若将网状电极的尺寸设为外径=14cm、内径(开口部的直径)=2cm,则电极面积=150.8cm2,能够实现参考例的水电解装置1的所需电极面积(=150cm2)。

[0521]

考虑到螺纹孔的设置与壳体300内的空隙,壳体300的内径为20cm。

[0522]

(12)比较例2:三段水电解部(第十实施方式)

[0523]

在第十实施方式中,对由两段水电解部构成的水电解装置1和由三段水电解部构成的水电解装置1进行了说明。

[0524]

将网状电极的尺寸设为外径=8cm、内径(开口部的直径)=1cm,并设为三段并联地配置水电解部100的结构。电极面积为

[0525]

{(82‑12

)/4}π

×

3=148.4[cm2]。

[0526]

该电极面积能够满足参考例的水电解装置1的所需电极面积(=150cm2)。

[0527]

考虑到螺纹孔的设置与壳体300内的空隙,壳体300的内径为11cm。

[0528]

(13)参考例的水电解部1500的结构

[0529]

图30示出了参考例的水电解部1500的结构。

[0530]

图30b是水电解部1500的剖视图,图30a是将图30b所示的辊状电极部1501放大并使其平坦的截面结构的示意图。

[0531]

如图30b所示,水电解部1500构成为包含圆柱状的芯轴1590和辊状电极部1501。

[0532]

辊状电极部1501卷绕并紧贴在芯轴1590上。辊状电极部1501以芯轴1590侧(内侧)为背面1501b,以相向的相反侧的外侧为表面1501a,以内侧的辊状电极1501的表面1501a与外侧的辊状电极1501的背面1501b重合的方式卷绕。

[0533]

如图30a所示,辊状电极部1501构成为从表面1501a侧朝向背面1501b侧,以隔板1510、阴极侧网状电极1540、带催化剂电极的高分子电解质膜1560、阳极侧网状电极1520的顺序在厚度方向上层压并紧贴。

[0534]

隔板1510由具有电绝缘性的材料构成。以内侧的辊状电极1501的表面1501a与外侧的辊状电极1501的背面1501b重合的方式卷绕。此时,隔板1510防止内侧的辊状电极1501的阴极侧与外侧的辊状电极1501的阳极侧电接触而短路等。

[0535]

阳极侧网状电极1520相当于实施方式的阳极侧网状电极140。网状电极的材料、片数等是任意的。

[0536]

阴极侧网状电极1540相当于实施方式的阴极侧网状电极170。网状电极的材料、片数等是任意的。

[0537]

带催化剂电极的高分子电解质膜1560,相当于第十二实施方式的掺硼金刚石(bdd)的带催化剂电极的高分子电解质膜。带催化剂电极的高分子电解质膜1560构成为在电解质膜120(nafion117膜)上负载掺硼金刚石(bdd)粉。带催化剂电极的高分子电解质膜

1560的催化剂电极面(掺硼金刚石(bdd)粉)配置在阳极侧。

[0538]

在隔板1510和带催化剂电极的高分子电解质膜1560之间形成的区域,构成阴极侧电解区域1550。阴极侧电解区域1550相当于实施方式的阴极侧电解区域160。

[0539]

在带催化剂电极的高分子电解质膜1560与配置于内侧的辊状电极部1501的表面1501a的隔板1510之间形成的区域,构成阳极侧电解区域1530。阳极侧电解区域1530相当于实施方式的阳极侧电解区域130。

[0540]

原料水相对于图30所示的水电解部1500在纸面的垂直方向上流动,水在阳极侧电解区域1530和阴极侧电解区域1550内从纸面的表面向背面、或者从纸面的背面向表面流通,并进行电解。

[0541]

例如,通过将宽度为5cm的辊状电极部501,在例如直径为3cm(半径为1.5cm)、长度为5cm的膜壳这样的芯轴590上卷绕三圈来形成水电解部500。该水电解部1500的电极面积为

[0542]2×

π

×

1.5[cm]

×

5[cm]

×

3=141.4[cm2]。

[0543]

该电极面积能够满足参考例的水电解装置1的所需电极面积(=150cm2)。

[0544]

由此,虽然是小的水电解部1500,但能够具有大的电极面积。由于作为水流路的阳极侧电解区域1530、阴极侧电解区域1550的流入截面积较宽,因此压力损失小、能够流过大流量的水。

[0545]

(参考例的水电解装置1的结构)

[0546]

图31示出了参考例的水电解装置1的结构。

[0547]

图31a示出了在壳体300内配置了水电解部1500的结构。对于壳体300,对与第十一实施方式等的构成元件相同的元件标注相同的标记。

[0548]

图31b是配置在壳体300与水电解部1500之间的间隔件391的平面图。即,图31b是从上面或下面观察图31a的间隔件391的图。

[0549]

如图31a所示,在壳体300内、水电解部1500配置成相对于图30b的纸面的垂直方向为图31a的图中的上下方向。

[0550]

从图中上面观察时,在壳体300的内部上端配置有十字形的间隔件391。间隔件391配置在上板330与水电解部1500的上端之间。

[0551]

间隔件391形成将设置在上板330上的流入口310与水电解部1500的上端的水流入口(阳极侧电解区域1530、阴极侧电解区域1550的流入口)连通的流路。

[0552]

从图中下面观察时,在壳体300的内部下端配置有十字形的间隔件391。间隔件391配置在下板340与水电解部1500的下端之间。

[0553]

间隔件391形成将设置在下板340上的流出口320与水电解部1500的下端的水流出口(阳极侧电解区域1530、阴极侧电解区域1550的流出口)连通的流路。

[0554]

在壳体300的内部上侧和内部下侧,在圆筒部350的内周分别设置有o形环392。o形环392与水电解部1500的外周紧贴。

[0555]

向图31a的图中上侧的流入口310供给作为原料水的例如自来水。由此,原料水相对于水电解部1500流向图中下方向。

[0556]

在辊状电极部1501的阳极侧,电连接有电源线1581的一端,电源线1581的另一端与未图示的直流电源的正极端子电连接。在辊状电极部1501的阴极侧电连接有电源线1582

的一端,电源线1582的另一端与上述直流电源的负极端子电连接。电流从上述直流电源的正极端子经由电源线1581、辊状电极部1501的阳极侧、辊状电极部1501的阴极侧、电源线1582流向上述直流电源的负极端子,在水电解部1500的阳极侧电解区域1530及阴极侧电解区域1550进行水电解。

[0557]

水在阳极侧电解区域1530和阴极侧电解区域1550内从图中上侧向下侧流通,并且在该区域1530、区域1550中进行电解。进行了水电解的电解水、例如促进氧化水,从图31a的图中下侧的流出口320向外部流出。

[0558]

水电解部1500构成为将辊状电极部1501在芯轴1590上卷绕三圈。

[0559]

若将辊状电极部1501的一圈量的厚度设为2.8mm,则卷绕了三圈的辊状电极部1501为8.4mm的厚度。另外,芯轴1590的直径为30mm。

[0560]

此时,水电解部1500的外径为47mm。因此,水电解部1500可以容纳在内径为50mm的壳体300中。

[0561]

因此,能够提供兼具电极面积大但小型这样的相反特性的水电解装置1。

[0562]

与第十一实施方式等相同地,也可以在图30a的壳体300内,使气液混合部200介于水电解部1500与流出口320之间而构成水电解装置1。

[0563]

(实施例6)

[0564]

以下,对将电极大面积化进而得以使大流量的水流动的水电解装置的实施例进行说明。本实施例6能够应用于上述各实施方式以及各实施例以及参考例

[0565]

(电极材料的选定)

[0566]

在实现水电解部的大型化时,需要注意电极材料的特性。为了使用大面积的电极并提高高臭氧生成效率,需要施加至少8v以上、如果可能的话10v以上的电压。

[0567]

因此,对用于水电解部的阳极侧的每种电极材料,比较并分析电流

‑

电压的特性(以下称为i

‑

v特性)。

[0568]

(实施例和比较例)

[0569]

实施例:在阳极侧,使用在钛(ti)网上负载有掺硼金刚石(bdd)粉的掺硼金刚石(bdd)负载网状电极。掺硼金刚石(bdd)负载网状电极与实施例5同样地,使用了将硼的掺杂浓度调整得低以增大电阻的掺硼金刚石(bdd)粉。在8cm2的电极面积下为17v

‑

1.0a左右的i

‑

v特性。

[0570]

比较例1:在阳极侧,使用铂(pt)网电极。在8cm2的电极面积下为10v

‑

15a左右的i

‑

v特性。

[0571]

比较例2:在阳极侧,使用在铌(nb)基板上形成有掺硼金刚石(bdd)薄膜的掺硼金刚石(bdd)基板电极。在8.6cm2的电极面积下为8v

‑

1.73a左右的i

‑

v特性。

[0572]

(制约条件)

[0573]

与参考例同样地,条件如下。

[0574]

(1)溶解臭氧(do3)的浓度=1.0mg/l、过氧化氢(h2o2)的浓度=0.4mg/l~0.6mg/l左右,

[0575]

(2)促进氧化水流量=10l/min以上,

[0576]

(3)为了防止电解质膜120(nafion117膜)的损坏,以0.1a/cm2的低电流密度运转。

[0577]

因此,所需的电极面积为150[cm2],需要相对于150[cm2]的电极面积流过15a

(0.1a/cm2)的电流。

[0578]

此外,为了提高臭氧生成效率,需要在阳极与阴极之间施加8v以上的电压。

[0579]

(施加电压和电流的计算结果)

[0580]

在上述制约条件下,对于比较例1、比较例2、实施例计算施加电压和电流。

[0581]

(比较例1)

[0582]

8[cm2]的电极面积的铂(pt)网电极的电阻值为10[v]/15[a]=0.667[ω]。

[0583]

150[cm2]的电极面积的电极与8[cm2]的电极面积的电极面积比为150[cm2]

÷

8[cm2]=18.8倍。

[0584]

因此,使用150[cm2]的电极面积的铂(pt)网电极的水电解部的电阻值r,作为并联电路为,

[0585]

1/r=(1/0.667[ω])

×

18.8=28.2,

[0586]

r=1/28.2=0.0354[ω]。

[0587]

因此,流过电流15a时的施加电压为15

×

0.0354=0.53[v]。

[0588]

在该电压0.53[v]下,认为完全不生成臭氧。此外,在以2v~3v的施加电压开始水电解的瞬间,流过作为制约条件的上限(即,15a)。

[0589]

(比较例2)

[0590]

8.6[cm2]的电极面积的掺硼金刚石(bdd)基板电极的电阻值是比较例1的铂(pt)网电极的大约7倍。其电阻值为

[0591]

8[v]/1.73[a]=4.62[ω]。

[0592]

150[cm2]的电极面积的电极与8.6[cm2]的电极面积的电极面积比为150[cm2]

÷

8.6[cm2]=17.4倍。

[0593]

因此,使用150[cm2]的电极面积的掺硼金刚石(bdd)基板电极的水电解部的电阻值r,作为并联电路为

[0594]

1/r=(1/4.62[ω])

×

17.4=3.78

[0595]

r=1/3.78=0.265[ω]。

[0596]

因此,流过电流15a时的施加电压为15

×

0.265=3.97[v]。

[0597]

认为该电压3.97[v]是臭氧稍微开始生成的值,臭氧生成电流效率几乎为零。

[0598]

(实施例)

[0599]

8[cm2]的电极面积的掺硼金刚石(bdd)负载网状电极的电阻值是比较例2的掺硼金刚石(bdd)基板电极的约2.4倍。其电阻值为14[v]/1.5[a]=9.33[ω]。

[0600]

140[cm2]的电极面积的电极与8[cm2]的电极面积的电极面积比为140[cm2]

÷

8[cm2]=17.5倍。

[0601]

因此,使用了140[cm2]的电极面积的硼掺杂金刚石(bdd)负载网状电极的水电解部的电阻值r,作为并联电路为

[0602]

1/r=(1/9.33[ω])

×

17.5=1.88

[0603]

r=1/1.88=0.531[ω]。

[0604]

因此,流过电流15a时的施加电压为15

×

0.531=7.97[[v]。

[0605]

如果在阳极、阴极间施加该电压7.97[v]左右,则能够充分地生成臭氧。臭氧生成电流效率认为是9%左右。但是,功耗为120w。另外,在流过电流20a(0.133a/cm2)的情况下

的施加电压上升至10.6v。因此,在阳极、阴极间施加上述电压7.97[v]而臭氧生成电流效率低的情况下,只要稍微提高电流密度来运转即可。

[0606]

在本实施例中,对将负载有掺硼金刚石(bdd)粉的网状电极配置在水电解装置的阳极侧的结构进行了说明。

[0607]

但是,只要是负载有掺硼金刚石(bdd)粉的电极即可。也可以实施将在电解质膜(nafion膜)上负载掺硼金刚石(bdd)粉而构成的带催化剂电极的高分子电解质膜的催化剂电极面配置在阳极侧。

[0608]

如上所述,根据本实施例,在水电解装置的阳极侧,配置有负载有将硼的掺杂浓度调整得低以得到0.531[ω]以上的电阻值的掺硼金刚石(bdd)粉的电极,且该电极为140[cm2]以上的电极面积的电极。因此,能够获得如下显著的作用效果。

[0609]

1)能够生成10l/min以上的流量的促进氧化水。

[0610]

2)在阳极、阴极间施加7.97[v]以上的电压,可以使臭氧生成电流效率达到9%以上。

[0611]

3)由于在0.1a/cm2以下的低电流密度下运转,因此电解质膜(nafion膜)的损坏被抑制。能够使水电解装置稳定地长时间运转。

[0612]

在2019年2月22日申请的日本专利申请2019

‑

031029所公开的第一实施方式~第十二实施方式及实施例1~实施例6中,追加下述实施方式及实施例。以下,对相同的构成元件标注相同的标记,并适当地省略相同的描述。另外,以下,对各构成元件的长度、面积等数值、材料名称等进行了明示,但这些明示对权利要求书的范围没有任何限制。

[0613]

(第十三实施方式)

[0614]

在第一实施方式~第九实施方式、第十一实施方式及第十二实施方式中,通过在单一的水电解部100上设置金属网状电极140、170,并使水相对于金属网状电极140、170的表面水平地流通,从而使在金属网状电极140、170内被微泡化后的臭氧及过氧化氢与水接触,制造例如促进氧化水作为电解水。此外,在第十实施方式中,说明了通过构成并联配置的两段水电解部100、100’(图8的结构例)、或者根据需要构成三段、四段或这以上的段数的水电解部,能够生成更大流量的例如促进氧化水作为电解水。

[0615]

图32是并联地三段堆叠而成的水电解部的水电解装置的分解图。水电解部100

‑

3设置在图8所示的水电解部100、100’的图中上方,并在水电解部100、100’的厚度方向上堆叠。图8所示的水电解部100、100’分别被水电解部100

‑

1、100

‑

2置换。因此,整个水电解部400由在厚度方向上堆叠配置的三段水电解部100

‑

1、100

‑

2和100

‑

3构成。在下文中,将适当地省略与关于图8的结构例的描述重复的描述。

[0616]

水电解部400介于流入口310与流出口320之间。与图8不同,原料水从配置在图中下方的流入口310向上方流入,电解水从配置在图中上方的流出口320流出。

[0617]

与图8的结构例同样地,以最下段的水电解部100

‑

1的阴极150的长度方向中心轴为对称中心,最下段的水电解部100

‑

1的各构成元件与中段的水电解部100

‑

2的各构成元件上下对称地构成。对于在最下段的水电解部100

‑

1的各构成元件中的、与中段的水电解部100

‑

2的各构成元件相同的构成元件,在相同的附图标记处标注右上角的

“’”

符号。

[0618]

在厚度方向上相邻的两个水电解部100

‑

1和100

‑

2的阴极150由共用电极构成。

[0619]

以中段的水电解部100

‑

2的阳极110的长度方向中心轴为对称中心,最上段的水电

解部100

‑

3的各构成元件与中段的水电解部100

‑

2的各构成元件上下对称地构成。对于在最上段的水电解部100

‑

3的各构成元件中的、与中段的水电解部100

‑

2的各构成元件相同的构成元件,在相同的附图标记处标注右上角的

“’”

符号。

[0620]

在厚度方向上相邻的两个水电解部100

‑

2和100

‑

3的阳极110由共用电极构成。

[0621]

最上段的水电解部100

‑

3的圆环状的阴极150’被容纳在形成于阴极保持部158’的圆环状凹部158a’内。在阴极150’及共用的阴极150上,构成为压接端子的负极端子159’、159,例如通过螺钉157’、157(m3螺钉)而被拧入固定。在负极端子159’、159上电连接有电源线151。

[0622]

与图8的结构例相同地,最下段的水电解部100

‑

1的环形状的阳极110’被容纳在形成于阳极保持部118’的圆环状凹部118a’内。在阳极110’和共用的阳极110上,构成为压接端子的阳极端子119’、119,例如通过螺钉117’、117(例如m3螺钉)而被拧入固定。

[0623]

在阳极保持部118’中,形成有与流入口310和阳极侧网状电极140’的内侧开口部141’连通的内侧开口部115。

[0624]

配置在水电解部400的图中最下位的阳极保持部118’和配置在图中最上位的阴极保持部158’,例如为丙烯酸树脂制成。共用的阳极110、阳极110’例如构成为钛(ti)制成的端子板。共用的阴极150、阴极150’例如构成为不锈钢制成的端子板。

[0625]

在阳极侧,作为阳极侧网状电极140、140’,设置有三片钛制的网状电极和一片通过成膜等而负载有掺硼金刚石(bdd)的开孔基板电极140p、140p’。基板电极140p、140p’构成设置在水电解部的阳极侧的包含掺硼金刚石的催化剂电极。此外,在阴极侧作为阴极侧网状电极170、170’,设置有三片钛制的网状电极。

[0626]

另外,作为催化剂电极,可以使用在开孔金属基板(例如,nb)上成膜有bdd的bdd基板电极,也可以使用在高分子电解质膜上负载有bdd粉的膜电极一体型催化剂电极,还可以使用在金属网上负载有掺硼金刚石(bdd)粉的网格型bdd催化剂电极。由此,能够制造臭氧和过氧化氢共存的促进氧化水。此外,阴极侧网状催化剂电极可以使用铂、不锈钢或钛的金属网状催化剂电极。

[0627]

图33示出了由图32所示的三段水电解部100

‑

1、100

‑

2、100

‑

3构成的水电解部400的其他结构例和水流。

[0628]

不仅是最上位的阴极150’、最下位的阳极110’,而且对于共用的阴极150、共用的阳极110,也通过与阴极保持部158’、阳极保持部118’同样的阴极保持部158、阳极保持部118来保持。

[0629]

阴极保持部158’、阳极保持部118、阴极保持部158和阳极保持部118’,通过在各自形成的螺纹孔中螺纹配合螺栓180的螺纹部,从而在厚度方向上被紧固在一起。

[0630]

形成在三个水电解部100

‑

1、100

‑

2和100

‑

3各自中的网状电极、催化剂电极和高分子电解质膜的内侧开口部141’、141p’、121’、171’、141、141p、121和171与共用的流入口310连通。此外,三个水电解部100

‑

1、100

‑

2、100

‑

3各自的外周开口部131、161、131’、161’与共用的流出口320连通。

[0631]

水从下方向共用的流入口310流入时,经由各内侧开口部141’、141p’、121’、171’、141、141p、121、171,水分别流向最下段的水电解部100

‑

1的阳极侧电解区域130’及阴极侧电解区域160’、中段的水电解部100

‑

2的阳极侧电解区域130及阴极侧电解区域160、最上段

的水电解部100

‑

3的阳极侧电解区域130’及阴极侧电解区域160’,进行水电解(参见图32)。

[0632]

在最下段的水电解部100

‑

1、中段的水电解部100

‑

2、最上段的水电解部100

‑

3各自中生成的电解水,经由各外周开口部131、161、131’、161’合流,从共用的流出口320向外部流出。

[0633]

当原料水流到各水电解部100

‑

1、100

‑

2和100

‑

3的阳极侧网状电极140和140’的间隙并被电解时,形成包含臭氧、氧和过氧化氢的阳极水。

[0634]

当原料水流到各水电解部100

‑

1、100

‑

2和100

‑

3的阴极侧网状电极170和170’的间隙并被电解时,形成包含氢和过氧化氢的阴极水。这些阳极水和阴极水合流,并从共用的流出口320流出。因此,根据本实施方式,能够构成节水型的小型促进氧化水制造装置。此外,根据本实施方式,能够使水流向电极网及催化剂电极的整个表面,并能够防止使水电解的效率降低的气泡积存、即水流的死区的形成,能够构成高效的水电解装置。

[0635]

在图32、图33的结构例中,采用使原料水向水电解部100

‑

1、100

‑

2和100

‑

3的各内侧开口部流入、使电解水从各外周开口部流出的结构。

[0636]

但是,与图8的结构例相同地,也可以采用使原料水向水电解部100

‑

1、100

‑

2和100

‑

3的各外周开口部流入、使电解水从各内侧开口部流出的结构。

[0637]

在采用该结构的情况下,设置成使形成在三个水电解部100

‑

1、100

‑

2和100

‑

3各自中的网状电极、催化剂电极和高分子电解质膜的内侧开口部141’、141p’、121’、171’、141、141p、121和171与共用的流出口310连通。此外,设置成使三个水电解部100

‑

1、100

‑

2、100

‑

3各自的外周开口部131、161、131’、161’与共用的流入口320连通。

[0638]

图34是将图32、图33的三段并联型的水电解部400容纳在圆筒形的丙烯酸制成的壳体300(罐体)内的促进氧化水制造装置的侧视图。

[0639]

例如,在水电解部400的直径为5.6cm的情况下,壳体300的内径可以为6cm、内径高度可以为7cm~8cm左右。由此,能够构成非常小型的促进氧化水制造装置。另外,壳体300的流入口310、流出口320上分别只连接一根水的配管即可。

[0640]

可以将水电解部400配置在例如与图1所示的壳体300相同地构成的壳体300内而构成水电解装置。

[0641]

壳体300形成为圆筒形状。壳体300例如由丙烯酸树脂构成。水电解部400也同样地形成为圆柱形状。壳体300构成为包括从图中上方观察为圆形的带凸缘的上板330、从图中下方观察为圆形的带凸缘的下板340、以及上板330与下板340之间的带凸缘的圆筒部350。在上板330上设置有流出口320,在下板340上设置有流入口310。上板330与圆筒部350的各凸缘之间、圆筒部350与下板340的各凸缘之间通过螺纹固定等接合,构成壳体300。

[0642]

作为阳极保持部118’与下板340之间的间隙的流路303由o形环360密封。此外,圆筒部350与下板340之间的间隙由o形环360密封。

[0643]

在图34所示的水电解装置中,通过使自来水、纯水或离子交换水(软水)等原料水流动并施加几伏~20伏左右的电压进行水电解,能够生成含有臭氧和过氧化氢的促进氧化水等功能水。

[0644]

该水电解装置不仅由原料水生成功能水,还具有对排水、河水以及井水等水进行净化、杀菌的功能。例如,在对被有机物或酸、碱污染的排水进行净化的情况下,将排水导入图34所示的水电解装置并直接电解。此时,排水中的污染物质通过与臭氧以及过氧化氢反

应而被分解、去除。另外,通过使含有细菌或大肠杆菌等的河水或井水流入图34所示的水电解装置34进行直接电解,能够将其杀菌净化到自来水水平。

[0645]

在第十三实施方式的水电解部400中,设置有三个具有相同电极面积的水电解部。因此,流路截面积为单一的水电解部100的三倍,能够使压力损失显著减小,能够生成大流量的电解水。可以根据需要,由四段、五段或这以上的段数的水电解部构成。

[0646]

在第十三实施方式的水电解部400中,在厚度方向上相邻的两个水电解部100

‑

2、100

‑

3的阳极110由共用电极构成,而在厚度方向上相邻的两个水电解部100

‑

1、100

‑

2的阴极150由共用的电极构成。

[0647]

在第十三实施方式中,所有在厚度方向上相邻的水电解部构成为将电极(阳极和阴极)设为共用的。但是,也可以是在厚度方向上相邻的至少两个水电解部将电极设为共用的结构。例如,在厚度方向上相邻的两个水电解部100

‑

2、100

‑

3的阳极110由共用电极构成,而在厚度方向上相邻的另两个水电解部100

‑

1、100

‑

2可以实施为由分别独立的阴极构成。

[0648]

与第十三实施方案的水电解部400相同地,可以将n个水电解部100

‑

1、100

‑

2、100

‑

3...100

‑

n在厚度方向上堆叠以构成水电解部400。

[0649]

当n个水电解部100

‑

1、100

‑

2、100

‑

3...100

‑

n在厚度方向上相邻的水电解部的阳极或阴极由共用电极构成时,所有的电极数可以由n 1个构成。

[0650]

在三个水电解部100

‑

1、100

‑

2、100

‑

3的情况下,电极的数量为四个。在四个水电解部的情况下,电极的数量为5个。在5个水电解部的情况下,电极的数量为6个。

[0651]

在如上所述构成的水电解部400中,阳极110和阴极150被共用化,因此与单一的水电解部100直接并联地配置的情况相比,可以以较少的部件数构成。这是因为在将单一的水电解部100直接并联地配置n个的情况下,电极数为2n个。由此,能够实现装置的小型、轻量化、低价格化。虽然小型,但与单一的水电解部100相比,能够增大流路截面积和bdd基板电极的面积。因此,能够以大流量生成高浓度的促进氧化水。

[0652]

(第十四实施方式)

[0653]

图35是将并联地五段堆叠而成的水电解部400和气液混合部200容纳在同一壳体(罐体)300内的混合器内置型五段并联型水电解装置的剖视图。

[0654]

与图9的结构例同样地,在壳体300内配置有水电解部400和气液混合部200。在下文中,将适当地省略与关于图9的结构例的描述重复的描述。

[0655]

气液混合部200设置成使在水电解部400中生成的气体再溶解到从水电解部400流出的电解水中。

[0656]

水电解部400以五段水电解部100

‑

1、100

‑

2、100

‑

3、100

‑

4和100

‑

5构成。在图32、图33所示的三段水电解部100

‑

1、100

‑

2、100

‑

3的图中上方,依次在厚度方向堆叠由等同于网状电极等的构成元件构成的水电解部100

‑

4、100

‑

5。在各水电解部100

‑

1~100

‑

5的阳极侧设置有包含掺硼金刚石的催化剂电极。

[0657]

在厚度方向上相邻的两个水电解部100

‑

1和100

‑

2的阴极150由共用电极构成。在厚度方向上相邻的两个水电解部100

‑

2和100

‑

3的阳极110由共用电极构成。在厚度方向上相邻的两个水电解部100

‑

3和100

‑

4的阴极150由共用电极构成。在厚度方向上相邻的两个水电解部100

‑

4和100

‑

5的阳极110由共用电极构成。

[0658]

图35的图中最下位的阳极110由电极保持部500保持。最上位的阴极150由电极保

持部500’保持。共用的阳极110、共用的阴极150由电极保持部600保持。将参见图36a、36b、37a、37b、38a、38b对电极保持部保持阳极、阴极的结构例进行说明。

[0659]

以下,为方便描述,将图35的图中从上向下配置的6个电极保持部,按照该从上向下的顺序,适当地称为第一电极保持部500’、第二电极保持部600、第三电极保持部600、第四电极保持部600、第五电极保持部600、第六电极保持部500。

[0660]

图36a、36b示出了保持图35的图中最下位的阳极110的第六电极保持部500。图36a是从图35的上面观察电极保持部500的俯视图,是图36b的箭头a方向的剖视图。图36b是电极保持部500的侧视图。

[0661]

图37a是圆环形的阳极110或阴极150的侧视图,图37b是其俯视图,且是图37a的箭头a方向的剖视图。如图37a、37b所示,在圆环状的电极110、阴极150的中心或大致中心形成有作为通孔的内侧开口部112、152。在圆环状的阳极110、阴极150的侧面形成有与阳极端子用的螺钉117、阴极端子用的螺钉157的螺纹部螺纹配合的螺纹孔117h。

[0662]

在电极保持部500上形成有嵌合圆环状的阳极110或阴极150的圆形凹部118b。另外,圆形凹部118b优选以圆环状的阳极110或阴极150嵌合时不容易拆装的程度的嵌合公差来设计。圆形凹部118b的深度例如形成为与圆环状的阳极110、阴极150的厚度相同或大致相同。

[0663]

在圆形凹部118b的中心或大致中心形成有作为通孔的内侧开口部115,该内侧开口部115在圆环状的阳极110或阴极150嵌合于圆形凹部118b时,与其内侧开口部112、152连通。内侧开口部115例如形成为与内侧开口部112、152直径相同、中心相同。

[0664]

在电极保持部500的外周部590形成有嵌合有阳极端子119或阴极端子159的切口511。切口511形成为从外周部590的外侧侧面与圆形凹部118b连通,并且在厚度方向上连通。

[0665]

在图36a中,在纸面上示出了电源线119、159,但在阳极端子119、阴极端子159与切口511嵌合时,电源线119、159配置在图36a中的纸面里侧方向。

[0666]

在电极保持部500的外周部590上形成有在厚度方向贯通、并用于使电源线119、159插通的切口512、513、514、515、516。

[0667]

切口511~切口516按照其编号顺序,逆时针地以相同间距(60度)形成于外周部590的周向。

[0668]

在电极保持部500的外周部590上形成有对阳极侧网状电极140、bdd催化剂电极的外周进行引导的引导爪530。引导爪530形成在圆形凹部118b的开口侧、圆环状的阳极110、阴极150的插入侧。在外周部590的周向上,例如以相同间距形成六个引导爪530。

[0669]

在电极保持部500的外周部590上形成有在厚度方向贯通、且与螺栓180的螺纹部螺纹配合的螺纹孔520。在外周部590的周向上,例如以相同间距形成有六个螺纹孔520。

[0670]

图35的图中最上位的第一电极保持部500’也与图36a、图36b所示的第六电极保持部500同样地构成。但是,在第一电极保持部500’中,没有形成内侧开口部115,而由仅形成有用于保持阴极150的圆形凹部118b的、不在厚度方向上贯通的元件构成。此外,在第一电极保持部500’中,省略了第六电极保持部500中的用于使电源线119、159插通的切口512、513、514、515、516的形成。

[0671]

接着,对图35的图中从上数第五个的第五电极保持部600进行说明。

[0672]

图38a、图38b分别是与图36a、图36b对应的俯视图、剖视图是保持共用的阳极110、共用的阴极150的电极保持部600的结构的示意图。对与图36a、36b相同的构成元件标注相同的标记,并将适当地省略其描述。

[0673]

在电极保持部600上形成有作为通孔而形成的、嵌合圆环状的阳极110或阴极150的圆形开口部118c。另外,圆形开口部118c优选以圆环状的阳极110或阴极150嵌合时不容易拆装的程度的嵌合公差来设计。圆形开口部118c的深度(即,电极保持部600的厚度)例如形成为与圆环状的阳极110、阴极150的厚度相同或大致相同。

[0674]

此外,引导爪530设置在电极保持部600的两面(参见图38b)。此外,在第五电极保持部600中,省略了第六电极保持部500中的用于使电源线119、159插通的切口512的形成,而形成有切口513~切口516。

[0675]

图35的图中从上数第四个的第四电极保持部600,也与图38a、38b所示的第五电极保持部600同样地构成。但是,在第四电极保持部600中,省略了第六电极保持部500中的用于使电源线119、159插通的切口512、513的形成,而形成有切口514~切口516。

[0676]

图35的图中从上数第三个的第三电极保持部600,也与图38a、38b所示的第五电极保持部600同样地构成。但是,在第三电极保持部600中,省略了第六电极保持部500中的用于使电源线119、159插通的切口512、513、514的形成,而形成有切口515、516。

[0677]

图35的图中从上数第二个的第二电极保持部600,也与图38a、38b所示的第五电极保持部600同样地构成。但是,在第二电极保持部600中,省略了第六电极保持部500中的用于使电源线119、159插通的切口512、513、514、515的形成,而形成有切口516。

[0678]

在第一电极保持部500’的切口511处嵌合有负极端子159。在负极端子159上螺纹配合有螺钉157,并螺纹配合在圆环状的阴极150的螺纹孔117h中。由此,电源线151与电极保持部500’的阴极150电连接。

[0679]

以下同样地,电源线111与第二电极保持部600的阳极110电连接。电源线151与第三电极保持部600的阴极150电连接。电源线111与第四电极保持部600的阳极110电连接。电源线151与第五电极保持部600的阴极150电连接。电源线111与第六电极保持部500的阳极110电连接。

[0680]

以下,为方便描述,将形成于第一电极保持部500’、第二电极保持部600、第三电极保持部600、第四电极保持部600、第五电极保持部600、第六电极保持部500的切口511~切口516,作为从图35的上方观察时逆时针地、以511~516的编号顺序排列的切口进行处理。

[0681]

第二电极保持部600配置成逆时针错开60度,使得从图35的上方观察时、第一电极保持部500’的切口511的位置相当于第二电极保持部600的切口516的位置。与第一电极保持部500’电连接的电源线151,插通于第二电极保持部600的切口516。

[0682]

同样地,第三电极保持部600配置成相对于第二电极保持部600逆时针错开60度。与第一电极保持部500’电连接的电源线151插通于第三电极保持部600的切口515,与第二电极保持部600电连接的电源线111插通于第三电极保持部600的切口516。

[0683]

同样地,第四电极保持部600配置成相对于第三电极保持部600逆时针错开60度。与第一电极保持部500’电连接的电源线151插通于第四电极保持部600的切口514,与第二电极保持部600电连接的电源线111插通于第四电极保持部600的切口515。与第三电极保持部600电连接的电源线151,插通于第四电极保持部600的切口516。

[0684]

同样地,第五电极保持部600配置成相对于第四电极保持部600逆时针错开60度。与第一电极保持部500’电连接的电源线151插通于第五电极保持部600的切口513,与第二电极保持部600电连接的电源线111插通于第五电极保持部600的切口514。与第三电极保持部600电连接的电源线151,插通于第五电极保持部600的切口515。与第四电极保持部600电连接的电源线111,插通于第五电极保持部600的切口516。

[0685]

同样地,第六电极保持部500配置成相对于第五电极保持部600逆时针错开60度。与第一电极保持部500’电连接的电源线151插通于第六电极保持部600的切口512,与第二电极保持部600电连接的电源线111插通于第六电极保持部600的切口513。与第三电极保持部600电连接的电源线151,插通于第六电极保持部600的切口514。与第四电极保持部600电连接的电源线111,插通于第六电极保持部600的切口515。与第五电极保持部600电连接的电源线151,插通于第六电极保持部600的切口516。

[0686]

第一电极保持部500’、第二电极保持部600、第三电极保持部600、第四电极保持部600、第五电极保持部600、第六电极保持部500,通过在各自形成的螺纹孔520中螺纹配合螺栓180的螺纹部,从而在厚度方向上被紧固在一起。

[0687]

另外,对于图34所示的由三段水电解部构成的水电解装置,可以构成为应用同样的电极保持部500、500’、600。在这种情况下,将图34所示的阴极保持部158’、阳极保持部118、阴极保持部158、阳极保持部118’分别置换为电极保持部500’、电极保持部600、电极保持部500即可。但是,用于插通电源线111、151的切口最多为三个即可。在图34的图中最下位的阳极保持部118’上,沿周向以相同间距形成嵌合同样的阳极端子119、阴极端子159的切口511、以及插通电源线111、151的切口512、513、514。在图34的图中从上数第三个阴极保持部158中,省略了切口512,而形成有切口513、514。在图34的图中从上数第二个阳极保持部118中,省略了切口512、513,而形成有切口514。在图34的图中最上位的阴极保持部158’中,省略了切口512、513、514。并且,将各电极保持部158’、阳极保持部118、阴极保持部158、阳极保持部118’以相同间距依次错开配置,使图34的图中上方的电极保持部的电源线111、151插通图中下方的电极保持部的切口512、513、514即可。

[0688]

图39是在厚度方向上相邻的两个电极保持部600、600的侧面剖视图。通过一方电极保持部600的引导爪530、以及与其相对的另一方电极保持部600的引导爪530夹持高分子电解质膜120。并且,通过一方电极保持部600的引导爪530,引导阳极侧网状电极140、含有硼掺杂金刚石的催化剂电极140p的外周,限制图中横向的移动。同样地,通过另一方电极保持部600的引导爪530,引导阴极侧网状电极170的外周,限制图中横向的移动。对于其他在厚度方向上相邻的两个电极保持部500、600以及500’、600也同样地构成。

[0689]

在如此构成的五段水电解部100

‑

1~100

‑

5各自中形成的网状电极140、170、催化剂电极140p、高分子电解质膜120的内侧开口部,与图35的壳体300的共用的流入口310连通。此外,五段水电解部100

‑

1~100

‑

5各自的外周开口部131、161,经由气液混合部200与壳体300的共用的流出口320连通。

[0690]

在壳体300内,气液混合部200介于五段水电解部100

‑

1~100

‑

5与共用的流出口320之间。

[0691]

气液混合部200的气液混合入口部202与五段水电解部100

‑

1~100

‑

5各自的外周开口部131、161连通。气液混合部200的气液混合出口部203与壳体300的共用的流出口320

连通。

[0692]

当水从下方向共用的流入口310流入时,与图33所示的情况相同地,水经由各内侧开口部,分别流入各水电解部100

‑

1~100

‑

5的阳极侧电解区域及阴极侧电解区域,并进行水电解。

[0693]

在各水电解部100

‑

1~100

‑

5各自中生成的电解水,经由各外周开口部131、161合流,并向气液混合部200的气液混合入口部202流入。

[0694]

在气液混合部200中,促进气体与电解水的混合,气体高效地溶解于电解水。高效地溶解有气体的电解水,经由气液混合出口部203、共用的流出口320向外部排出。

[0695]

当流入到各水电解部100

‑

1~100

‑

5的阳极侧网状电极140的间隙并被电解时,形成包含臭氧、氧和过氧化氢的阳极水。当原料水流入到各水电解部100

‑

1~100

‑

5的阴极侧网状电极170的间隙并被电解时,形成包含氢和过氧化氢的阴极水。这些阳极水和阴极水合流,并从共用的流出口320流出。

[0696]

在图35的结构例中,采用使原料水向水电解部100

‑

1~100

‑

5的各内侧开口部流入、使电解水从各外周开口部131、161流出的结构。

[0697]

但是,与图8的结构例相同地,也可以采用使原料水向水电解部100

‑

1~100

‑

5的各外周开口部131、161流入、使电解水从各内侧开口部流出的结构。

[0698]

在采用该结构的情况下,设为使形成在水电解部100

‑

1~100

‑

5各自中的网状电极、催化剂电极、高分子电解质膜的内侧开口部与气液混合部200的气液混合入口部202连通,并经由气液混合入口部202与共用的流出口320连通。此外,设为使水电解部100

‑

1~100

‑

5各自的外周开口部131、161与共用的流入口310连通。

[0699]

在不如上所述地采用本实施方式的结构、而是并联连接五台仅有一个水电解部100的水电解装置来使用的情况下,需要合计十片作为阳极和阴极的端子的阳极110、阴极150。随之也需要许多种类的接头等。但是,在图35所示的水电解装置中,可以共有阳极110、阴极150。因此,作为端子的阳极110、阴极150的片数合计六片即可,接头也仅设置在共用的流入口310和共用的流出口320这两处即可。

[0700]

在图35所示的水电解装置的一个示例中,壳体300的内径为10cm,水电解部400由其外径为9.4cm的元件构成。为了使臭氧气体充分溶解在水中,气液混合部200由其长度为30cm的元件构成。

[0701]

金属网状电极140、170、bdd基板电极140p以及高分子电解质膜120的内径和外径分别为2cm、7.35cm,五段水电解部100

‑

1~100

‑

5的合计电极面积为196cm2。

[0702]

在此,与实施例1等的电极面积为8.6cm2的一段型水电解装置进行比较。根据本实施方式,通过将水电解部进行五段堆叠,并进一步增大每段的电极直径,与一段型水电解装置相比,能够将电极面积增大到22.8倍(196cm2)。

[0703]

此外,与并联连接五台仅具有一个水电解部的水电解装置的情况相比,能够制成小型得多、重量轻且价格低廉的装置。

[0704]

此外,由于通过气液混合部200产生的臭氧气体全部溶解在水中,因此气相臭氧几乎消失,能够制造安全的促进氧化水。并且,不需要水电解部400与气液混合部200的配管连接。

[0705]

根据本实施方式,能够向市场提供小型且不产生臭氧气体的安全的促进氧化水制

造装置。此外,可以用于对排水或被污染的河水以及井水进行杀菌的用途。在用于该用途的情况下,也能够抑制由从处理装置出来的水产生臭氧气体,从而能够得到安全的处理水。

[0706]

(实施例7)

[0707]

图40示出了以使日本特开2019

‑

42628号公开的气液混合装置20的入口部28与图34所示的三段并联型水电解装置1的共用的流出口320连通的方式进行配管连接的装置结构。气液混合装置20与气液混合部200同样地构成。

[0708]

自来水向三段并联型水电解装置1的共用的流入口310流入。促进氧化水从气液混合装置20的出口部30流出,并贮存在容器700中。

[0709]

可变电源800在三段并联型水电解装置1的阳极110与阴极150之间施加直流电压。通过可变电源800施加在阳极110与阴极150之间的电压v的大小可以调整。

[0710]

在三段水电解部100

‑

1~100

‑

3各自的阳极侧设置有五片100目的钛(ti)网电极120、以及一片掺硼金刚石(bdd)基板电极140p。在阴极侧设置有三片100目的钛(ti)网电极170。阳极侧网状电极140、基板电极140p、阴极侧网状电极170是外径为3.95cm、内径为1.2cm的圆环状。

[0711]

三段水电解部100

‑

1~100

‑

3的合计电极面积为34cm2。在气液混合装置20中设置有33段由特氟隆(注册商标)制成的o形环构成的保持构件210。此外,在气液混合装置20中,设置有33段(66片)由钛(ti)制成的100目构成的分隔构件220。气液混合装置20的内径为8cm,高度为24cm。

[0712]

自来水以10l/min的流量流过三段并联型水电解装置1的共用的流入口310,在阳极110、阴极150之间流过电流来进行水电解。图41中的实线示出了实施例7的三段并联型水电解装置1的电压

‑

电流特性。图42示出了由三段并联式水电解装置1生成的促进氧化水中的溶解臭氧浓度的经时变化。此外,图43示出了三段并联型水电解装置1中的臭氧生成电流效率的经时变化。

[0713]

(比较例3)

[0714]

在与实施例7对应的比较例3中,使用了在壳体300内内置有电极面积为8.6cm2的一段水电解部100和气液混合部200的一段型水电解装置。该一段型水电解装置也在阳极侧设置有一片掺硼金刚石(bdd)基板电极140p。自来水以4l/min的流量流过该一段型水电解装置1的流入口310,在阳极110、阴极150之间流过电流来进行水电解。

[0715]

图41中通过虚线示出了比较例3的一段型水电解装置的电压

‑

电流特性。从图41可知,与一段型水电解装置相比,由于三段并联型水电解装置1的电极面积大,因此在同一电压下流过3.9倍的电流。

[0716]

从图42可知,在三段并联型水电解装置1中流过电流密度为0.2a/cm2的电流时,能够以10l/min的高流量生成含有0.9mg/l的溶解臭氧的促进氧化水。

[0717]

此外,从图43可知,三段并联型水电解装置1在0.2a/cm2的电流密度下的臭氧生成电流效率为25%以上。另外,促进氧化水中的过氧化氢浓度为0.2mg/l~0.3mg/l。

[0718]

另一方面,在一段型水电解装置中流过电流密度为0.2a/cm2的电流的情况下,以4l/min的流量生成的促进氧化水中的溶解臭氧浓度为0.48mg/l,过氧化氢浓度为0.2mg/l。

[0719]

因此,三段并联型的水电解装置1与一段型水电解装置相比,能够使流量高流量化,能够使溶解臭氧浓度为高浓度。

[0720]

在将三段并联型水电解装置1生成的促进氧化水用于杀菌用途的情况下,确认出具有充分的杀菌清洗力。因此可知,根据实施例7的水电解装置,能够以10l/min的高流量生成具有充分的杀菌清洗力的促进氧化水。

[0721]

(实施例8)

[0722]

使用图40所示的实施例7的三段并联型水电解装置,对污染水的杀菌清洗效果进行评价。

[0723]

杀菌清洗方法采用如下方法:向三段并联型水电解装置1的共用的流入口310直接供给含有细菌和/或病毒的污染水来代替自来水,使atp(三磷酸腺苷)值降低后的(杀菌清洗后的)、处理后的污染水,从三段并联型水电解装置1的共用的流出口320流出。将该污染水的杀菌清洗方法称为第一杀菌清洗方法。

[0724]

污染水的杀菌清洗的顺序如下所示。

[0725]

1)采集河水作为污染原水。采集河水后,在室内静置一昼夜,使细菌数稳定化。

[0726]

2)在使污染原水中的细菌数稳定化后,以2l/min的流量向三段并联型水电解装置1的共用的流入口310供给污染原水。在三段并联型水电解装置1的阳极110、阴极150之间流过电流密度为0.2a/cm2的电流7a。

[0727]

3)评价贮存于容器700的处理后的污染水的杀菌清洗效果。评价方法是测量作为所有生物的能量代谢所需的物质的atp(三磷酸腺苷)的浓度的方法。该方法通常被称为“鲁米诺反应”。另外,由于环境不是无菌的,采样时使用的烧杯类也没有进行灭菌处理,因此即使河水被完全杀菌,atp指示值也不会为零。因此,将自来水的atp值(rlu=7)作为杀菌水平的指标,若atp值低于7,则判断能够对河水进行完全杀菌。

[0728]

图44的表1示出了三段并联型水电解装置1的杀菌实验结果。在向三段并联型水电解装置1供给污染原水来对处理后的污染水进行评价时,从处理前的污染原水的atp值357降低至处理后污染水的atp值7。在以相同流量、相同电流密度的运转条件向三段并联型水电解装置1供给自来水并电解自来水而生成促进氧化水的情况下,生成的促进氧化水中的溶解臭氧浓度为2.7mg/l,过氧化氢浓度为0.42mg/l。因此,确认出只要是生成溶解臭氧浓度为2.7mg/l、过氧化氢浓度为0.42mg/l的促进氧化水的装置,就能够以强的杀菌力对atp值357的污染水完全地进行杀菌清洗。

[0729]

对使用直接电解污染水而进行杀菌清洗的第一杀菌清洗方法来杀菌清洗污染水的方法进行了说明,但也可以使用将促进氧化水与污染水混合的第二杀菌清洗方法。

[0730]

在第二杀菌清洗方法中,向三段并联型水电解装置1的共用的流入口310供给自来水,生成促进氧化水。接着将生成的促进氧化水与含有细菌和/或病毒的污染水混合,以将atp(三磷酸腺苷)值降低至例如7以下(杀菌清洗)。

[0731]

如果进一步以能够生成促进氧化水的方式构成,则能够使用本说明书公开的各实施方式、各实施例的任意方式的水电解装置来实施第一杀菌清洗方法及第二杀菌清洗方法。促进氧化水可用于污染水的杀菌清洗的用途。

[0732]

溶解臭氧和过氧化氢共存的促进氧化水对于用于分解、去除污染水中的有机物、和/或氨、和/或氰的用途,也是有用的。

[0733]

例如,使用图34所示的三段并联式水电解装置1,实施以下的第一分解、去除方法或第二分解、去除方法。

[0734]

(第一分解、去除方法)

[0735]

向三段并联型水电解装置1的共用的流入口310直接供给含有有机物、和/或氨、和/或氰的污染水来代替自来水,从三段并联型水电解装置1的共用的流出口320、从三段并联型水电解装置1的共用的流出口320流出分解、去除有机物、和/或氨、和/或氰后的水。

[0736]

(第二分解、去除方法)

[0737]

向三段并联型水电解装置1的共用的流入口310供给自来水,生成促进氧化水。接着,将生成的促进氧化水与含有有机物、和/或氨、和/或氰的污染水混合,分解、去除污染水中的有机物、和/或氨、和/或氰。

[0738]

如果进一步以能够生成促进氧化水的方式构成,则能够使用本说明书公开的各实施方式、各实施例的任意方式的水电解装置来实施第一分解、去除方法及第二分解、去除方法。

[0739]

第一杀菌清洗方法、第二杀菌清洗方法、第一分解、去除方法以及第二分解、去除方法可以并用实施。通过第一杀菌清洗方法和/或第二杀菌清洗方法和/或第一分解、去除方法和/或第二分解、去除方法的实施,使含有氨和大肠杆菌的污染水能够饮用化。例如,当将添加有0.03%左右浓度的氨的自来水供给至图34所示的三段并联型水电解装置1时,能够得到氨完全分解的无臭的水。

[0740]

此外,当将含有有机物、氰的排水供给至图34所示的三段并联型水电解装置1时,能够分解、去除排水中的有机物、氰。因此,能够将本说明书公开的水电解装置用于排水处理的用途。

[0741]

(实施例9)

[0742]

对使用图35所示的气液混合部内置型的五段并联型水电解装置1生成大流量的促进氧化水的实施例进行说明。

[0743]

在五段水电解部100

‑

1~100

‑

5各自的阳极侧,设置有六片100目的钛(ti)网电极120、以及一片负载有掺硼金刚石(bdd)的钛(ti)网电极140p。在阴极侧设置有三片100目的钛(ti)网电极170。五段水电解部100

‑

1~100

‑

5的合计电极面积为196cm2。

[0744]

自来水以30l/min的流量流向五段并联型水电解装置1的共用的流入口310,在阳极110、阴极150之间流过电流密度为0.15a/cm2的电流30a来进行水电解,生成促进氧化水。

[0745]

从五段并联型水电解装置1的共用的流入口310生成了流出促进氧化水。该运转条件下的五段并联型水电解装置1的压力损失小至0.02m mpa。在生成的促进氧化水中含有0.9mg/l的溶解臭氧和0.3mg/l的过氧化氢。在将生成的促进氧化水用于杀菌清洗用途时,确认出具有充分的杀菌力。

[0746]

在其他运转条件下,自来水以50l/min的流量流过五段并联型水电解装置1的共用的流入口310,并进行水电解,生成促进氧化水。

[0747]

在该运转条件下生成的促进氧化水中的溶解臭氧浓度为0.5mg/l,过氧化氢浓度为0.2mg/l。将生成的促进氧化水用于杀菌清洗用途时,确认出具有充分的杀菌力。

[0748]

在任何运转条件下,都能在气液混合部200中高效地将臭氧气体溶解于水中。因此,没有观察到对人体有害的气相臭氧的生成。另外,臭氧生成电流效率为15%~17%。

[0749]

这样能够生成大流量的促进氧化水的水电解装置可用于农产品、鱼、肉、切好的蔬菜等加工食品的杀菌用途、餐厅等的厨房或餐具的杀菌用途。特别是在具有氯系杀菌清洗

剂的使用限制的情况下,本实施方式的水电解装置是有用的。此外,在对气相臭氧浓度有限制的情况下,几乎不生成气相臭氧的本实施方式的水电解装置是有用的。

[0750]

在上述说明中,也可以是在水电解装置的厚度方向上相邻的至少两个水电解部将电极设为共用的结构。例如,在厚度方向上相邻一方的两个水电解部100

‑

2、100

‑

3的阳极110以共用电极构成,而在厚度方向上相邻另一方的两个水电解部100

‑

1、100

‑

2可以实施为以分别独立的阴极构成。

[0751]

在第十实施方式、第十三实施方式、第十四实施方式、实施例7、实施例8和实施例9中,设为在厚度方向上相邻的至少两个水电解部将电极设为共用的结构。

[0752]

但是,在多个水电解部并联地设置的结构中,电极不一定非要是共用的。例如,在多个水电解部并联地设置的结构中,多个水电解部可以配置成各自的内侧开口部与共用的流入口连通,并且各自的外周开口部与共用的流出口连通。或者,多个水电解部也可以配置成各自的内侧开口部与共用的流出口连通,并且各自的外周开口部与共用的流入口连通。

[0753]

2019年2月22日提交的日本专利申请2019

‑

031029的公开内容全部通过引用并入本技术。

[0754]

本技术中记载的所有文献、专利申请和技术标准,以与具体地和单独地描述通过引用而并入的单独的文献、专利申请和技术标准相同程度地,通过引用而并入本技术。

[0755]

附图标记说明

[0756]

1 水电解装置

[0757]

100、100’、400 水电解部

[0758]

200 气液混合部

[0759]

300 壳体

[0760]

310 流入口

[0761]

320 流出口

[0762]

110 阳极

[0763]

120 高分子电解质膜

[0764]

121、141、171 内侧开口部

[0765]

130 阳极侧电解区域

[0766]

131、161 外周开口部

[0767]

140 阳极侧网状电极

[0768]

150 阴极

[0769]

160 阴极侧电解区域

[0770]

170 阴极侧网状电极。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。