1.本实用新型涉及包装技术领域,尤其涉及一种包装瓶铝箔封口机。

背景技术:

2.包装瓶(如塑料瓶、玻璃瓶等)的密封工艺是将铝箔片置于瓶口和瓶盖之间,通过旋紧的瓶盖将铝箔片压紧在瓶口处后,将瓶子立于可以水平传送的输送带上,输送带上方置电磁感应加热模块;电磁感应加热模块上设置有感应线圈板,该线圈板通电后会产生电磁场,通过该电磁场的铝箔片会在瞬间自发产生热量,铝箔片通过热传导原理将自身热量传递给瓶口部或者其自身粘附的热熔胶,使得瓶口部的部分塑料或热熔胶熔化,待瓶口的铝箔片离开电磁感应加热模块的感应线圈板后,熔化的塑料或热熔胶就会冷却,冷却后铝箔片与塑料瓶口粘接在一起,从而达到瓶口密封的效果。目前实现这种塑料瓶封口的生产工艺是将包装瓶通过直线运行的传送带的带动按照一定的速度依次通过电磁感应模块的加热板下方,塑料瓶通过进入—经过—离开加热板下方之后,熔化的塑料迅速冷却,瓶口与铝箔片粘接在一起达到密封完成状态。

3.但是,直线运行的传送带由于存在振动大、传动方向单一难以换向等传送带本身特有的缺陷,使瓶子在随带运行过程中,瓶身易受震动的影响,瓶身晃动和窜动,导致瓶口处与加热板处相对距离不稳定,使得瓶口受热不均匀,封口粘接效果不佳;同时,由于塑料瓶的瓶身质量小,当传送带加速时,瓶身由于自身的惯性和空气阻力的影响,会向后倾倒,从而使运瓶速度被限制,进一步封口速度的提升也受到了限制。

技术实现要素:

4.本实用新型的目的是克服上述现有技术的缺点,提供一种自带约束瓶身自由度和扶持瓶身功能、加热均匀、封口成功率高、运瓶速度快的包装瓶铝箔封口机械装置。

5.本实用新型是通过以下技术方案来实现的:

6.一种包装瓶铝箔封口机,用于圆柱形包装瓶(包括塑料瓶或玻璃瓶)的铝箔封口,包装瓶的瓶盖与瓶口间预先放置有铝箔,其包括机座和设置在所述机座上的前段传送带、夹持传送装置、后段传送带、电磁感应加热模块、支架和废料收集机构,所述前段传送带、夹持传送装置和后段传送带依次连接,所述电磁感应加热模块安装在所述支架上,且位于所述夹持传送装置的上方,包装瓶依次通过前段传送带、夹持传送装置和后段传送带,并在通过所述夹持传送装置处时包装瓶口处的铝箔被所述电磁感应加热模块热封在瓶口上;所述夹持传送装置包括相互平行设置的第一夹持传送带和第二夹持传送带,所述第一夹持传送带和第二夹持传送带具有不同的传送速度,因两传送带的运行速度不同使包装瓶产生自转,包装瓶被置于所述第一夹持传送带和第二夹持传送带之间匀速自转而向前传送;所述废料收集机构设置于所述夹持传送装置的正下方,用于收集剔除的不合格产品。前段传送带和后段传送带可为通用的平直传送带,包装瓶通过瓶底与传送带之间的摩擦力进行传输,当到达夹持传送装置处改为通过瓶身夹持而传送,不会晃动或倾倒,同时自转可提高铝

箔被加热的均匀性,使铝箔黏贴牢固。

7.所述第一夹持传送带的优选方案是,所述第一夹持传送带包括第一顶板、第一底板、中间夹块、第一同步带、电机、带轮、皮带、主动轮和从动轮,所述中间夹块设置于所述第一顶板和第一底板之间且用于夹持包装瓶的部分凸出于所述第一顶板和第一底板之外,所述主动轮和从动轮分别安装在所述中间夹块的两端,所述第一同步带安装在所述主动轮和从动轮上并包围在所述中间夹块的侧边,使第一同步带亦凸出于所述第一顶板和第一底板,所述电机通过带轮、皮带与所述主动轮相连以驱动所述主动轮转动,主动轮转动带动所述第一同步带和从动轮运转。第一夹持传送带也可为其它原理相同的类似结构,特别是电机与主动轮之间的传动形式多样,均可用于本实用新型中。

8.针对第一夹持传送带中电机与主动轮之间的传动,进一步改进的方案是,所述电机安装在所述第一底板的底部,所述带轮包括第一带轮、第二带轮和第三带轮,所述第一带轮与所述电机的输出轴相连,所述第三带轮与所述主动轮的轮轴相连,所述电机的输出轴与所述主动轮的轮轴相垂直,所述第二带轮固定在所述第一底板上,其为双排带轮,第二带轮的转轴与所述主动轮的轮轴相垂直,所述皮带依次绕过所述第一带轮、第二带轮和第三带轮,将电机的动力传输给所述主动轮。如此,改变了电机动力输出的方向,方便于设备的安装。

9.所述第二夹持传送带与第一夹持传送带的传送速度不同,可与第一夹持传送带的结构相似,但速度不一致。作为本实用新型的一个改进方案,第二夹持传送带可为一静止结构,即第二夹持传送带的速度为零,其结构上无传送带,仅为一夹持结构。作为其中的一种结构,所述第二夹持传送带包括第二顶板、第二底板、挡板、气缸和压缩弹簧,所述第二顶板和第二底板上下固定在一起且中间连接处形成一沿长度方向延伸的u型槽,所述第二顶板和第二底板的连接处还设置有转轴安装孔、气缸安装槽和弹簧安装槽,所述转轴安装孔位于靠近所述第二顶板和第二底板的端头处,所述挡板上设置有转轴,所述挡板通过所述转轴与转轴安装孔安装在所述u型槽中且其夹持面凸出于所述第二顶板和第二底板的侧面;所述弹簧安装槽位于靠近所述转轴安装孔的一端,所述气缸安装槽位于远离所述转轴安装孔的另一端,所述压缩弹簧安装于所述弹簧安装槽中,其一端与弹簧安装槽的内壁相接触,另一端与所述挡板的背面相接触;所述气缸安装于所述气缸安装槽中,其与所述挡板的背面相连接,当需要剔除物料时气缸驱使挡板后撤。弹簧以所述转轴为支点形成一杠杆,使挡板的两端可在一定范围内移动,以微调挡板与同步带间的距离,即可调整包装瓶的夹持力。上述方案中,第一同步带和挡板为包装瓶的两夹持面。正常工作时气缸顶住挡板夹持包装瓶,当工作异常需要剔除夹持的包装瓶时,气缸驱动挡板后退使挡板与同步带之间的距离拉大,包装瓶即落入下方的废料剔除机构中。

10.为了方便调整夹持传送装置中两夹持面间的距离以适应不同直径的包装瓶,进一步改进的方案是,所述机座上还设置有对中调节装置,所述对中调节装置用于调节夹持传送装置的安装位置,从而调节被夹持包装瓶的中心线位置以适应不同直径的包装瓶,所述对中调节装置包括两个结构相同的距离调节机构,两个所述的距离调节机构对称位于所述夹持传送装置的入料端和出料端;所述距离调节机构包括导向杆、丝杆、短固定板、长固定板、单排链轮、双排链轮、第一链条、左旋螺母、右旋螺母、距离刻度显示器和第一手轮,所述短固定板和长固定板各分别有两块,两块所述的长固定板固定在所述机座上,所述丝杆可

转动连接在两块所述的长固定板上,所述丝杆分为两段,一段为左旋传动螺纹,另一段为右旋传动螺纹,左旋传动螺纹上螺接有所述左旋螺母,右旋传动螺纹上螺接有所述右旋螺母,两块所述的短固定板分别与所述左旋螺母和右旋螺母固定相连;所述导向杆固定在两块所述的长固定板之间且与所述丝杆平行,两块所述的短固定板同时分别通过滑套套接在所述导向杆上,所述第一夹持传送带和第二夹持传送带分别与两块所述的短固定板固定相连,通过调节两块短固定板之间的距离来调节第一夹持传送带和第二夹持传送带之间的距离;所述第一手轮安装在所述丝杆的一端,所述距离刻度显示器固定在靠近第一手轮的一个长固定板上,距离刻度显示器可以显示调节的位移,测算处两夹持面间的距离,以方便精确调节,所述单排链轮安装在所述丝杆远离所述第一手轮的另一端,所述双排链轮通过所述第一链条与所述单排链轮相连,两个所述的距离调节机构通过第二链条连接各自其上的双排链轮而相互连接。

11.上述对中调节装置的工作原理为:左旋或右旋转动任一第一手轮,带动相应的丝杆左转或右转,丝杆通过左旋螺母或右旋螺母带动其连接的短固定板移动;丝杆的转动同时带动单排链轮转动,单排链轮通过第一链条带动双排链轮转动,双排链轮通过第二链条带动另一距离调节机构中的双排链轮转动,并以同样的原理带动单排链轮、丝杆转动,以及短固定板的移动;两个距离调节机构中同侧的两块短固定板同时移动,从而带动与之相连的第一夹持传送带或第二夹持传送带移动,从而调整第一夹持传送带与第二夹持传送带之间的距离;第一手轮的左旋或右旋分别对应不同侧短固定板的移动,不同侧的短固定板分别对应连接第一夹持传送带或第二夹持传送带。

12.进一步改进的是,所述废料收集机构设置于所述夹持传送装置的下方,包括基板、废料收集斗和抽屉,所述基板的中间开有收料口,所述废料收集斗设置于所述基板的下方且正对所述收料口,所述废料收料斗的侧面底端设有开口,所述抽屉通过所述开口可拖动设置在所述废料收料斗中。

13.进一步改进的是,所述支架为可调节高度的结构,其包括底固定座、第二手轮、端面盖套、传动丝杆、罩管、传动螺母、调节块、支撑板和吊板,所述底固定座固定在所述机座上,所述罩管垂直固定在所述底固定座上,所述传动丝杆一端插入所述罩管内,另一端通过所述端面盖套与所述罩管可转动连接,且传动丝杆露出于罩管一端的端头与所述第二手轮相连,所述传动螺母螺接在位于罩管内的所述传动丝杆上;所述罩管的侧面开设有轴向的限位槽,所述调节块套设在所述罩管的外面并可沿所述罩管上下滑动,所述调节块从所述限位槽处与所述传动螺母固定相连,使调节块随着传动螺母沿着限位槽的方向在罩管外上下移动;所述支撑板从侧面与所述调节块固定相连,所述吊板垂直安装在所述支撑板上,所述电磁感应加热模块与所述吊板固定相连,以调整电磁感应加热模块的高度。

14.上述可调节高度支架的工作原理为:转动第二手轮带动丝杆转动,带动传动螺母上下移动,并带动罩管上与传动螺母相连的调节块沿着限位槽上下移动,并带动与调节块固定相连的支撑板、吊板以及电磁感应加热模块上下移动。

15.上述方案中,更进一步的改进方案是,所述传动螺母包括螺母和导向块,所述螺母与所述传动丝杆螺接,所述导向块固定设置在所述螺母的外侧面上,其形状与所述限位槽的形状相匹配使导向块可在限位槽中上下移动,所述调节块与所述导向块固定相连,从而使所述调节块可沿所述限位槽上下移动。

16.进一步改进的是,所述机座为可调节高度的结构,其包括框架底座和设置在所述框架底座上的高度调节系统,所述框架底座上设置有水平方向的固定板,所述高度调节系统包括主传动机构和调节执行机构;所述主传动机构包括第三手轮、主动齿轮轴、主动齿轮、从动齿轮、从动齿轮轴、主同步轮、第一从同步轮、第二从同步轮、张紧轮和第二同步带,所述第三手轮、主动齿轮轴、主动齿轮、从动齿轮、从动齿轮轴和主同步轮依次相连,所述主同步轮、第一从同步轮、第二从同步轮和张紧轮通过所述第二同步带依次相连,将第三手轮的转动转化为主同步轮、第一从同步轮和第二从同步轮的同步转动;所述调节执行机构包括第一调节丝杆、第一调节杆、第一调节螺母、第一调节底座、第二调节丝杆、第二调节杆、第二调节螺母和第二调节底座,所述第一调节丝杆与所述第一从同步轮相连,所述第一调节螺母与所述第一调节丝杆螺接,所述第一调节底座与所述第一调节螺母固定相连,所述第一调节杆一端固定在所述第一调节底座上,另一端通过滑套穿过所述框架底座上的固定板与所述封口机的托板相连;所述第二调节丝杆与所述第二从同步轮相连,所述第二调节螺母与所述第二调节丝杆螺接,所述第二调节底座与所述第二调节螺母固定相连,所述第二调节杆一端固定在所述第二调节底座上,另一端通过滑套穿过所述框架底座上的固定板与所述封口机的托板相连。

17.进一步改进的是,所述框架底座上设置有支撑脚和万向轮;所述第一调节杆和第二调节杆上均设置有限位套;所述主动齿轮和从动齿轮为相配合的伞形齿轮;所述第三手轮、主动齿轮轴、从动齿轮轴、第一调节丝杆和第二调节丝杆分别通过滑套与所述框架底座上的固定板相连。

18.上述可调节高度机座的工作原理是:转动第三手轮,依次带动主动齿轮、从动齿轮和主同步轮转动,从而带动第一从同步轮、第二从同步轮、张紧轮和第二同步带运动,第一从同步轮和第二从同步轮分别带动第一调节丝杆和第二调节丝杆转动,第一调节丝杆和第二调节丝杆分别带动所述第一调节杆和第二调节杆上下移动,从而使与之相连的封口机的托板上下以调整安装在托板上的工作部件的高度。

19.本实用新型中的其它部件如前段传送带、后段传送带、电磁感应加热模块均可采用现有技术。

20.一种包装瓶铝箔封口方法,其包括下列步骤:

21.s1、瓶口和瓶盖间放置有铝箔的包装瓶进入前段传送带后,到达夹持传送装置的第一夹持传送带和第二夹持传送带之间,由于第一夹持传送带和第二夹持传送带的速度不一致,在夹持传送装置上第一夹持传送带和第二夹持传送带的共同作用下,包装瓶匀速自转向前。

22.s2、当包装瓶到达电磁感应加热模块下方时,电磁感应线圈通电产生电磁场,处于该电磁场中的瓶口上的铝箔瞬间发热,将铝箔片上的热熔胶熔化或将与瓶口部接触的塑料熔化,由于瓶口旋转使热熔胶或塑料充分熔化,待包装瓶离开电磁场后冷却,铝箔和包装瓶瓶口就会牢固地粘合在一起。当为塑料瓶且塑料瓶的塑料易熔化,即可利用塑料瓶口的塑料熔化与铝箔相粘;当为玻璃瓶或不易熔塑料的塑料瓶时,可采用本身带有热熔胶的铝箔垫片,铝箔垫片通过其上的热熔胶熔化与瓶口粘合。

23.当生产异常时,调整第一夹持传送带和第二夹持传送带之间的距离使夹持的包装瓶掉落生产线,防止封口不良的瓶子进入后道工序。

24.本实用新型的包装瓶铝箔封口机和封口方法的优点在于:(1)通过在两段水平传动带的中间增加夹持传送带,通过在瓶子两侧提供夹持力,增加了包装瓶在运行时瓶身的自由度约束和对瓶身的扶持,防止瓶身受机械装置本身的振动影响而窜动、晃动或倾倒,提高了封口成功率,且使得整线的生产速度可以得到提升;(2)通过将瓶身两侧的夹持传送带设置为不同的传送速度,使得瓶身在通过加热板的过程中,不仅瓶身的本身是匀速前行的,同时瓶身和瓶口还是匀速自转的,这样,相比瓶身不旋转的状态,瓶口处的铝箔受热更加均匀,封口成功率进一步提高;(3)通过将一侧夹持传送带设置为可后撤的结构,当工厂车间遭遇到停电、停气的或生产线异常故障停机时,通过后撤夹持传送带使瓶子掉落入回收装置,以自动剔除正在本机械装置上运行的瓶子,防止封口不良的瓶子进入到后道工序中;(4)通过设置对中调节机构使两夹持面间的距离可调,通过设置可调整高度的支架使电磁感应加热模块的高度可调,通过设置可调节高度的机座使整机高度可调,以适应不同直径、不同高度的瓶子和不同高度要求的生产线。

附图说明

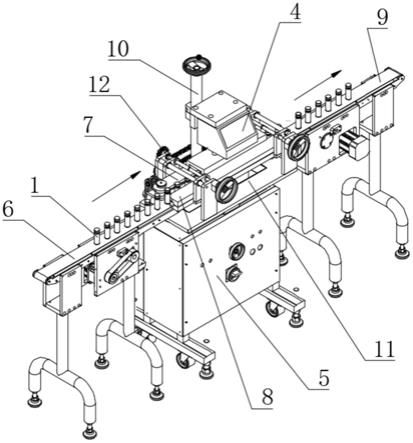

25.图1为现有包装瓶铝箔封口机的结构示意图。

26.图2为本实用新型实施例的整机结构示意图。

27.图3为本实用新型实施例中第一夹持传送带的结构示意图。

28.图4为本实用新型实施例中第一夹持传送带的俯视剖视图。

29.图5为本实用新型实施例中第一夹持传送带的侧视图。

30.图6为图5中的a

‑

a剖视图。

31.图7为图5中的b

‑

b剖视图。

32.图8为本实用新型实施例中第二夹持传送带的结构示意图。

33.图9为本实用新型实施例第二夹持传送带中第二底板的结构示意图。

34.图10为本实用新型实施例第二夹持传送带中挡板的结构示意图。

35.图11为本实用新型实施例第二夹持传送带中第二底板和挡板的装配示意图。

36.图12为本实用新型实施例中对中调节装置的结构示意图。

37.图13为本实用新型实施例中对中调节装置的俯视剖视图。

38.图14为本实用新型实施例中废料收集机构的分解图。

39.图15为本实用新型实施例中支架的结构示意图。

40.图16为本实用新型实施例中支架的结构分解图。

41.图17为本实用新型实施例支架中传动螺母的结构分解图。

42.图18为本实用新型实施例中传动螺母、支撑板与调节块的装配示意图。

43.图19为本实用新型实施例中支架的侧面结构示意图。

44.图20为图19中a

‑

a截面的剖视图。

45.图21为本实用新型实施例中电磁感应加热模块的结构示意图。

46.图22为本实用新型实施例中机座的结构示意图。

47.图23为本实用新型实施例机座中框架底座的结构示意图。

48.图24为本实用新型实施例中高度调节系统的结构示意图。

49.图25为本实用新型实施例中前段传送带或后段传送带的结构示意图。

50.图26为本实用新型实施例中前段传送带或后段传送带另一个角度的结构示意图。

51.附图标记:1

‑

包装瓶;2

‑

机架;3

‑

传送带;4

‑

电磁感应加热模块;5

‑

机座;6

‑

前段传送带;7

‑

第一夹持传送带;8

‑

第二夹持传送带;9

‑

后段传送带;10

‑

支架;11

‑

废料收集机构;12

‑

对中调节装置;41

‑

主机;42

‑

接线柱;43

‑

电磁感应加热板;51

‑

框架底座;52

‑

高度调节系统;5101

‑

固定板;5102

‑

支撑脚;5103

‑

万向轮;5201

‑

第三手轮;5202

‑

主动齿轮轴;5203

‑

主动齿轮;5204

‑

从动齿轮;5205

‑

从动齿轮轴;5206

‑

主同步轮;5207

‑

第一从同步轮;5208

‑

第二从同步轮;5209

‑

张紧轮;5210

‑

第一调节丝杆;5211

‑

第一调节杆;5212

‑

第一调节底座;5213

‑

第一调节螺母;5214

‑

第二调节丝杆;5215

‑

第二调节杆;5216

‑

第二调节底座;5217

‑

第二调节螺母;5218

‑

光杆;5219

‑

限位套;5220

‑

第二同步带;61

‑

输送带;62

‑

驱动电机;63

‑

支承板;701

‑

主动轮;702

‑

从动轮;703

‑

第一同步带;704

‑

中间夹块;705

‑

电机;706

‑

第一顶板;707

‑

第一底板;708

‑

第一带轮;709

‑

第二带轮;710

‑

第三带轮;711

‑

皮带;801

‑

第二顶板;802

‑

第二底板;803

‑

挡板;804

‑

气缸;805

‑

压缩弹簧;806

‑

u型槽;8021

‑

气缸安装槽;8022

‑

转轴安装孔;8023

‑

弹簧安装槽;8031

‑

转轴;8032

‑

海绵;1001

‑

底固定座;1002

‑

罩管;1003

‑

传动丝杆;1004

‑

传动螺母;10041

‑

螺母;10042

‑

导向块;1005

‑

端面盖套;1006

‑

第二手轮;1007

‑

限位槽;1008

‑

调节块;1009

‑

支撑板;1010

‑

吊板1101

‑

基板;11011

‑

收料口;1102

‑

废料收集斗;11021

‑

开口;1103

‑

抽屉;1201

‑

第一手轮;1202

‑

长固定板;1203

‑

短固定板;1204

‑

丝杆;1205

‑

导向杆;1206

‑

单排链轮;1207

‑

第一链条;1208

‑

双排链轮;1209

‑

第二链条;1210

‑

距离刻度显示器;1211

‑

左旋螺母;1212

‑

右旋螺母。

具体实施方式

52.现有的包装瓶1铝箔封口机的结构如图1所示,包括传送带3、机架2和电磁感应加热模块4,包装瓶1置于传送带3上传送,当到达电磁感应加热模块4处时,瓶盖内的铝箔被加热而热封。

53.本实用新型的一种包装瓶铝箔封口机,如图2所示,用于圆形包装瓶1(包括塑料瓶或玻璃瓶)的铝箔封口,包装瓶1的瓶盖与瓶口间预先放置有铝箔,其包括机座5和设置在所述机座5上的前段传送带6、夹持传送装置、后段传送带9、电磁感应加热模块4、支架10、废料收集机构11和对中调节装置12,所述前段传送带6、夹持传送装置和后段传送带9依次连接,所述电磁感应加热模块4安装在所述支架10上,且位于所述夹持传送装置的上方,包装瓶1依次通过前段传送带6、夹持传送装置和后段传送带9,并在通过所述夹持传送装置处时包装瓶1口处的铝箔被所述电磁感应加热模块4热封在瓶口上;所述夹持传送装置包括相互平行设置的第一夹持传送带7和第二夹持传送带8,所述第一夹持传送带7和第二夹持传送带8具有不同的传送速度,因两传送带3的运行速度不同使包装瓶1产生自转,包装瓶1被置于所述第一夹持传送带7和第二夹持传送带8之间匀速自转而向前传送;所述废料收集机构11设置于所述夹持传送装置的正下方,用于收集剔除的不合格产品。前段传送带6和后段传送带9均为平直传送带3,包装瓶1通过瓶底与传送带3之间的摩擦力进行传输,当到达夹持传送装置处改为通过瓶身夹持而传送,不会晃动或倾倒,同时自转可提高铝箔被加热的均匀性,使铝箔黏贴牢固。

54.如图3至图7所示,所述第一夹持传送带7包括第一顶板706、第一底板707、中间夹块704、第一同步带703、电机705、带轮、皮带711、主动轮701和从动轮702,所述中间夹块704

设置于所述第一顶板706和第一底板707之间且用于夹持包装瓶1的部分凸出于所述第一顶板706和第一底板707之外,所述主动轮701和从动轮702分别安装在所述中间夹块704的两端,所述第一同步带703安装在所述主动轮701和从动轮702上并包围在所述中间夹块704的侧边,使第一同步带703亦凸出于所述第一顶板706和第一底板707,所述电机705通过带轮、皮带711与所述主动轮701相连以驱动所述主动轮701转动,主动轮701转动带动所述第一同步带703和从动轮702运转。第一夹持传送带7也可为其它原理相同的类似结构,特别是电机705与主动轮701之间的传动形式多样,均可用于本实用新型中。

55.作为第一夹持传送带7中电机705与主动轮701之间传动的一个实施方式,如图3所示,所述电机705安装在所述第一底板707的底部,所述带轮包括第一带轮708、第二带轮709和第三带轮710,所述第一带轮708与所述电机705的输出轴相连,所述第三带轮710与所述主动轮701的轮轴相连,所述电机705的输出轴与所述主动轮701的轮轴相垂直,所述第二带轮709固定在所述第一底板707上,其为双排带轮,第二带轮709的转轴与所述主动轮701的轮轴相垂直,所述皮带依次绕过所述第一带轮708、第二带轮709和第三带轮710,将电机705的动力传输给所述主动轮701。如此,改变了电机705动力输出的方向,方便于设备的安装。

56.如图8至图11所示,所述第二夹持传送带8与第一夹持传送带7的传送速度不同,可与第一夹持传送带7的结构相似,但速度不一致。作为本实用新型的一个改进方案,第二夹持传送带8可为一静止结构,即第二夹持传送带8的速度为零,其结构上无传送带,仅为一夹持结构。作为其中的一种结构,所述第二夹持传送带8包括第二顶板801、第二底板802、挡板803、气缸804和压缩弹簧805,所述第二顶板801和第二底板802上下固定在一起且中间连接处形成一沿长度方向延伸的u型槽806,所述第二顶板801和第二底板802的连接处还设置有转轴安装孔8022、气缸安装槽8021和弹簧安装槽8023,所述转轴安装孔8022位于靠近所述第二顶板801和第二底板802的端头处,所述挡板803上设置有转轴8031,所述挡板803通过所述转轴8031与转轴安装孔8022安装在所述u型槽806中且其夹持面凸出于所述第二顶板801和第二底板802的侧面;所述弹簧安装槽8023位于靠近所述转轴安装孔8022的一端,所述气缸安装槽8021位于远离所述转轴安装孔8022的另一端,所述压缩弹簧805安装于所述弹簧安装槽8023中,其一端与弹簧安装槽8023的内壁相接触,另一端与所述挡板803的背面相接触;所述气缸804安装于所述气缸安装槽8021中,其与所述挡板803的背面相连接,当需要剔除物料时气缸804驱使挡板803后撤。弹簧以所述转轴8031为支点形成一杠杆,使挡板803的两端可在一定范围内移动,以微调挡板803与同步带间的距离,即可调整包装瓶1的夹持力。上述方案中,第一同步带703和挡板803为包装瓶1的两夹持面。正常工作时气缸804顶住挡板803夹持包装瓶1,当工作异常需要剔除夹持的包装瓶1时,系统控制气缸804驱动挡板803后退使挡板803与同步带之间的距离拉大,包装瓶1即落入下方的废料剔除机构中。

57.本实施例中,所述第一顶板706、第一底板707、第二顶板801、第二底板802、中间夹块704、第一同步带703、挡板803均为非金属材质,防止被电磁感应而加热,如挡板803可选用尼龙材质;所述挡板803的夹持面上设置有海绵8032。

58.为了方便调整夹持传送装置中两夹持面间的距离以适应不同直径的包装瓶1,所述对中调节装置12用于调节夹持传送装置的安装位置,从而调节被夹持包装瓶1的中心线位置以适应不同直径的包装瓶1,如图12、图13所示,所述对中调节装置12包括两个结构相同的距离调节机构,两个所述的距离调节机构对称位于所述夹持传送装置的入料端和出料

端;所述距离调节机构包括导向杆1205、丝杆1204、短固定板1203、长固定板1202、单排链轮1206、双排链轮1208、第一链条1207、左旋螺母1211、右旋螺母1212、距离刻度显示器1210和第一手轮1201,所述短固定板1203和长固定板1202各分别有两块,两块所述的长固定板1202固定在所述机座5上,所述丝杆1204可转动连接在两块所述的长固定板1202上,所述丝杆1204分为两段,一段为左旋传动螺纹,另一段为右旋传动螺纹,左旋传动螺纹上螺接有所述左旋螺母1211,右旋传动螺纹上螺接有所述右旋螺母1212,两块所述的短固定板1203分别与所述左旋螺母1211和右旋螺母1212固定相连;所述导向杆1205固定在两块所述的长固定板1202之间且与所述丝杆1204平行,两块所述的短固定板1203同时分别通过滑套套接在所述导向杆1205上,所述第一夹持传送带7和第二夹持传送带8分别与两块所述的短固定板1203固定相连,通过调节两块短固定板1203之间的距离来调节第一夹持传送带7和第二夹持传送带8之间的距离;所述第一手轮1201安装在所述丝杆1204的一端,所述距离刻度显示器1210固定在靠近第一手轮1201的一个长固定板1202上,距离刻度显示器1210上有刻度值,通过读取刻度得到两夹持传送带间的距离,用于精确进行距离调节。所述单排链轮1206安装在所述丝杆1204远离所述第一手轮1201的另一端,所述双排链轮1208通过所述第一链条1207与所述单排链轮1206相连,两个所述的距离调节机构通过第二链条1209连接各自其上的双排链轮1208而相互连接。距离刻度显示器1210为市场标准件,可外购,如siko位置指示器,包括表盘显示式和电子数字显示式均可用于本实用新型。

59.上述对中调节装置12的工作原理为:左旋或右旋转动任一第一手轮1201,带动相应的丝杆1204左转或右转,丝杆1204通过左旋螺母1211或右旋螺母1212带动其连接的短固定板1203移动;丝杆1204的转动同时带动单排链轮1206转动,单排链轮1206通过第一链条1207带动双排链轮1208转动,双排链轮1208通过第二链条1209带动另一距离调节机构中的双排链轮1208转动,并以同样的原理带动单排链轮1206、丝杆1204转动,以及短固定板1203的移动;两个距离调节机构中同侧的两块短固定板1203同时移动,从而带动与之相连的第一夹持传送带7或第二夹持传送带8移动,从而调整第一夹持传送带7与第二夹持传送带8之间的距离;第一手轮1201的左旋或右旋分别对应不同侧短固定板1203的移动,不同侧的短固定板1203分别对应连接第一夹持传送带7或第二夹持传送带8。左旋螺母1211和右旋螺母1212分别采用顶丝与短固定板1203固定,滑套采用通用件,外圈开油槽,开通孔将润滑油引入内圈,并采用顶丝固定。

60.如图14所示,所述废料收集机构11设置于所述夹持传送装置的下方,包括基板1101、废料收集斗1102和抽屉1103,所述基板1101的中间开有收料口11011,所述废料收集斗1102设置于所述基板1101的下方且正对所述收料口11011,所述废料收料斗的侧面底端设有开口11021,所述抽屉1103通过所述开口11021可拖动设置在所述废料收料斗中。

61.如图15至图20所示,所述支架10为可调节高度的结构,其包括底固定座1001、第二手轮1006、端面盖套1005、传动丝杆1003、罩管1002、传动螺母1004、调节块1008、支撑板1009和吊板1010,所述底固定座1001固定在所述机座5上,所述罩管1002垂直固定在所述底固定座1001上,所述传动丝杆1003一端插入所述罩管1002内,另一端通过所述端面盖套1005与所述罩管1002可转动连接,且传动丝杆1003露出于罩管1002一端的端头与所述第二手轮1006相连。所述罩管1002的侧面开设有轴向的限位槽1007,所述调节块1008套设在所述罩管1002的外面并可沿所述罩管1002上下滑动。所述传动螺母1004包括螺母10041和导

向块10042,所述螺母10041与位于罩管1002内的所述传动丝杆1003螺接,所述导向块10042固定设置在所述螺母10041的外侧面上,其形状与所述限位槽1007的形状相匹配使导向块10042可在限位槽1007中上下移动,所述调节块1008与所述导向块10042固定相连,调节块1008通过所述导向块10042与所述螺母10041相连,使调节块1008随着传动螺母1004沿着限位槽1007的方向在罩管1002外上下移动。

62.所述支撑板1009从侧面与所述调节块1008固定相连,所述吊板1010垂直安装在所述支撑板1009上,所述电磁感应加热模块4与所述吊板1010固定相连,以调整电磁感应加热模块4的高度。本实施例中,所述电磁感应加热模块4的顶部安装在吊板1010的底部,方便于主机41的安装和电磁感应加热板43的工作。

63.上述可调节高度支架10的工作原理为:转动第二手轮1006带动丝杆转动,带动传动螺母1004上下移动,并带动罩管1002上与传动螺母1004相连的调节块1008沿着限位槽1007上下移动,并带动与调节块1008固定相连的支撑板1009、吊板1010以及电磁感应加热模块4上下移动。

64.所述机座5为可调节高度的结构,如图22至图24所示,其包括框架底座51和设置在所述框架底座51上的高度调节系统52,所述框架底座51上设置有水平方向的固定板5101,所述高度调节系统52包括主传动机构和调节执行机构;所述主传动机构包括第三手轮5201、主动齿轮轴5202、主动齿轮5203、从动齿轮5204、从动齿轮轴5205、主同步轮5206、第一从同步轮5207、第二从同步轮5208、张紧轮5209和第二同步带5220,所述第三手轮5201、主动齿轮轴5202、主动齿轮5203、从动齿轮5204、从动齿轮轴5205和主同步轮5206依次相连,所述主同步轮5206、第一从同步轮5207、第二从同步轮5208和张紧轮5209通过所述第二同步带5220依次相连,将第三手轮5201的转动转化为主同步轮5206、第一从同步轮5207和第二从同步轮5208的同步转动;所述调节执行机构包括第一调节丝杆5210、第一调节杆5211、第一调节螺母5213、第一调节底座5212、第二调节丝杆5214、第二调节杆5215、第二调节螺母5217和第二调节底座5216,所述第一调节丝杆5210与所述第一从同步轮5207相连,所述第一调节螺母5213与所述第一调节丝杆5210螺接,所述第一调节底座5212与所述第一调节螺母5213固定相连,所述第一调节杆5211一端固定在所述第一调节底座5212上,另一端通过滑套穿过所述框架底座51上的固定板5101与所述封口机的托板相连;所述第二调节丝杆5214与所述第二从同步轮5208相连,所述第二调节螺母5217与所述第二调节丝杆5214螺接,所述第二调节底座5216与所述第二调节螺母5217固定相连,所述第二调节杆5215一端固定在所述第二调节底座5216上,另一端通过滑套穿过所述框架底座51上的固定板5101与所述封口机的托板相连。

65.所述框架底座51上设置有支撑脚5102和万向轮5103;所述第一调节杆5211和第二调节杆5215上均设置有限位套5219;所述主动齿轮5203和从动齿轮5204为相配合的伞形齿轮;所述第三手轮5201、主动齿轮轴5202、从动齿轮轴5205、第一调节丝5210和第二调节丝杆5214分别通过滑套与所述框架底座51上的固定板5101相连。本实施例中,为使托板平稳调整,在第一调节杆5211和第二调节杆5215中间还设置有光杆5218,以平衡传动力,所述光杆5218与托板固定下年,光杆5218上也设置有限位套5219。

66.上述可调节高度机座5的工作原理是:转动第三手轮5201,依次带动主动齿轮5203、从动齿轮5204和主同步轮5206转动,从而带动第一从同步轮5207、第二从同步轮

5208、张紧轮5209和第二同步带5220运动,第一从同步轮5207和第二从同步轮5208分别带动第一调节丝杆5210和第二调节丝杆5214转动,第一调节丝杆5210和第二调节丝杆5214分别带动所述第一调节杆5211和第二调节杆5215上下移动,从而使与之相连的封口机的托板上下以调整安装在托板上的工作部件的高度。

67.本实用新型中的其它部件如前段传送带6、后段传送带9、电磁感应加热模块4均可采用现有技术。本实施例的前段传送带6和后段传送带9的结构相同,如图25、图26所示,均包括驱动电机62、主动辊轴(图中未示出)、从动辊轴(图中未示出)、输送带61和支承板63,所述输送带61水平运转,驱动电机70562驱动主动辊轴、从动辊轴转动,从而带动输送带61运转。

68.如图21所示,电磁感应加热模块4包括主机41、接线柱42和电磁感应加热板43(涵隧式),主机41内装设有风扇、主电路板、显示屏和控制面板等,电磁感应加热板43通过接线柱42与主机41相连,包装瓶1的瓶口置于涵隧式电磁感应加热板43上的凹腔中。

69.一种包装瓶1铝箔封口方法,其包括下列步骤:

70.s1、瓶口和瓶盖间放置有铝箔的包装瓶1进入前段传送带6后,到达夹持传送装置的第一夹持传送带7和第二夹持传送带8之间,由于第一夹持传送带7和第二夹持传送带8的速度不一致,在夹持传送装置上第一夹持传送带7和第二夹持传送带8的共同作用下,包装瓶1匀速自转向前。

71.s2、当包装瓶1到达电磁感应加热模块4下方时,电磁感应线圈通电产生电磁场,处于该电磁场中的瓶口上的铝箔瞬间发热,将铝箔片上的热熔胶熔化或将与瓶口部接触的塑料熔化,由于瓶口旋转使热熔胶或塑料充分熔化,待包装瓶1离开电磁场后冷却,铝箔和包装瓶1瓶口就会牢固地粘合在一起。当为塑料瓶且塑料瓶的塑料易熔化,即可利用塑料瓶口的塑料熔化与铝箔相粘;当为玻璃瓶或不易熔塑料的塑料瓶时,可采用本身带有热熔胶的铝箔垫片,铝箔垫片通过其上的热熔胶熔化与瓶口粘合。

72.当生产异常时,调整第一夹持传送带7和第二夹持传送带8之间的距离使夹持的包装瓶1掉落生产线,防止封口不良的瓶子进入后道工序。

73.上列详细说明是针对本实用新型可行实施例的具体说明,该实施例并非用以限制本实用新型的专利范围,凡未脱离本实用新型所为的等效实施或变更,均应包含于本案的专利范围中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。