1.本发明属于城市地下空间人工冻结技术领域,尤其涉及一种新型冷冻循环管路系统、调控方法及应用,适用于深基坑工程中的临时支护工程。

背景技术:

2.目前,土层中人工冻结围护深基坑技术是利用软土含量高的特点,在拟开挖的场地周围土体中插入冷冻管,通过冻结土体形成具有一定结构强度的土体,以此作为基坑施工的围护结构。目前国内许多应用常规支护方法施工的基坑都不同程度的出现过基坑的倒塌失稳事故,人工冻结施工的冻结墙兼具有结构强度和防渗性双重作用,合理应用该技术具有其他常规方法所不具备的。目前人工冻结技术已发展成为一种成熟的工法,在地下工程地基临时加固,地下水污染控制,废弃物掩埋等领域已有广泛应用。而冻土温度是衡量冻结效果的重要指标,是一项非常重要的安全指数,所以人工冻结技术中冷冻管的充分循环对冻土温度至关重要。在早期的人工冻结技术中,冷冻循环管路的形式通常使用无缝钢管等刚性材料,采用焊接技术。一方面,钢管在负温下韧性下降,在低温下容易呈现脆性,而且钢材易被腐蚀生锈不仅会对土壤造成污染;还会污染制冷介质使其冷冻效果减弱,另一方面,原无缝钢管冷冻循环管路排列一旦焊接不能随意变换形式,而且施工程序复杂不便于现场拼接和安装。

3.通过上述分析,现有技术存在的问题及缺陷为:

4.(1)现有的冷冻循环管路在负温下韧性下降,在低温下容易呈现脆性,而且钢材易被腐蚀生锈,不仅会对土壤造成污染,还会污染制冷介质使其冷冻效果减弱。

5.(2)原无缝钢管冷冻循环管路排列一旦焊接不能随意变换形式,而且施工程序复杂不便于现场拼接和安装。

6.(3)传统冷冻管的进液管与出液管在结构内部分别为两根不同的内管并列排列,制冷介质从出液口流出需要很大的压强,这样对低温循环机的功率要求较高,且在流出的过程中与土体热量交换效果不好。

7.(4)传统冷冻管形式单一,靠上部焊接不锈钢管路连接成制冷循环系统,在连接过程中需对上部的不锈钢钢管进行钻孔,操作复杂。

8.解决以上问题及缺陷的难度为:

9.(1)在基坑隧道工程及其它地下工程中,防治施工对地下造成污染已成为施工过程中重点关注的问题,但对于人工冻结技术很多材料的低温冷脆性达不到所需要求,且施工程序复杂,冻结管安装复杂,需要对无缝钢管等材质进行剪切焊接,难度系数大,操作复杂。

10.(2)传统形式的冻结管对制冷循环机的循环泵功率要求较大,在现场施工中可能电压会达不到制冷循环机的指定电压。

11.(3)传统的冷冻管冷量交换不充分,需要大量的冻结管及较久的时间形成。

12.解决以上问题及缺陷的意义为:

13.采用pe管材可以有效解决刚性材质在负温下的冷脆性问题,且pe管材环保节能,施工操作简单可以大大减少操作工序及时间,节约成本。

14.在该发明中冷冻循环管路中利用内外结构不同管径的高差及内外管结构造成的压差使制冷介质在管内快速快速循环,并通过自身压差减少对循环泵功率的要求。

15.上述举措使本发明能够使冻结管充分快速与土体发生温度交换,从而使土体能在较短时间内达到所需温度加快冻土挡墙的形成。

技术实现要素:

16.针对现有技术存在的问题,本发明提供了一种新型冷冻循环管路系统、调控方法及应用。

17.本发明是这样实现的,一种新型冷冻循环调控方法,所述新型冷冻循环调控方法包括:循环出液通道类似u型管压强计,由于液体内部压强随深度的增加而增加;随接触面积的增加而减小,本装置利用不同管径的高差及内外管结构造成的压差,使制冷介质在管内充分快速循环,提高冷冻管与土体温度交换的速率。

18.∵p=f/s

19.f=g=mg

20.m=ρv

21.∴p=ρgh

22.h1=1.2m;h2=1.1m

23.p1=ρgh1=1.1155

×

10

×

1.2=13.386pa

24.p2=ρgh2=1.1155

×

10

×

1.1=11.155pa

25.r1=1.6cm;r2=1.0cm

26.s1=πr2=3.14

×

1.62=8.0384cm227.s2=πr2=3.14

×12

=3.14cm228.∵p1=f/s129.∴f=p1×

s1=8.0384

×

10

‑4×

13.386=1.076

×

10

‑2n

30.p3=f/s2=1.076

×

10

‑2÷

3.14

×

10

‑4=34.27pa

31.注:制冷介质采用乙二醇溶液,其密度ρ=1.1155kg/m3;(g取10.0m/s2)

32.s1为外管横截面面积;s2为内管横截面面积;

33.r1为外管半径;r2为内管半径

34.h1为冷冻管总长度;h2为冷冻管进液管长度;

35.p1为冷冻管底部横截面处的压强;

36.p2为冷冻管外管对应内管底部横截面处的压强;

37.p3为冷冻管内管底部横截面处的压强;

38.由于p1与p3的压差使制冷介质在到达外管底部后在压差的促使下沿内管外壁向上直至从出液口涌出。

39.进一步,所述冷冻循环管路采用pe材料制作成pe循环管。

40.进一步,不同管径的pe循环管通过变径接头采用焊接热熔技术进行紧密连接。

41.进一步,所述变径接头包括端部转角型和中部连接型,在不同管径连接线路中随

意变换。

42.进一步,所述冷冻循环管路排列形式根据工程实际需求进行设计。

43.本发明的另一目的在于提供一种新型冷冻循环管路系统设置有:

44.制冷剂进液管通道和制冷剂出液循环通道;

45.所述制冷剂进液管通道套设在制冷剂出液循环通道上端里侧;

46.所述制冷剂进液管通道设置有进液管,所述进液管上端连通有进液口;

47.所述制冷剂出液循环通道外侧上部连通有出液口,所述制冷剂出液循环通道下端热熔连接有堵头。

48.进一步,所述进液口设置有直角转头或三通连接接头,所述直角转头通过变径接头与进液管连通,所述三通连接接头与进液管上端热熔连接。

49.进一步,所述进液管下端与堵头之间设置有间隙。

50.进一步,所述制冷剂进液管通道和制冷剂出液循环通道均采用pe过水管。

51.本发明的另一目的在于提供一种所述新型冷冻循环调控方法在地下工程地基临时加固、地下水污染控制、废弃物掩埋领域上的应用。

52.结合上述的所有技术方案,本发明所具备的优点及积极效果为:

53.本发明内外管间循环出液通道类似封闭的u型管压强计。由于液体内部压的特点:液体由内部向各个方向都有压强,压强随深度的增加而增加;随接触面积的增加而减小。本装置利用内外管的高势差及其内外管不同的截面面积的管内结构造成的压差,使制冷介质在管内充分快速循环,提高冷冻管与土体温度交换的速率,对冻结壁交圈时间、温度场的快速形成具有重要的意义。

54.本发明结构附件图1中零件3为变径接头,中间连接使用变径接头,大径朝上小径朝下,形成一个类似于漏斗的操作,保证制冷介质完全进入内管,从而保证循环效果。

55.本发明结构附件图中6

‑

三通接口作为循环出液口避免了连接中钻孔等工序从而减少施工难度。

56.本发明结构附件图中的1

‑

端部转角接头与2

‑

三通连接接头,进液口分为端部转角及中部三通连接型,分别适用于不同的位置,在实际工程中更易连接及其安装。

57.上述结构使本发明能够使冻结管充分快速与土体发生温度交换,从而使土体能在较短时间内达到所需温度加快冻土挡墙的形成。

58.本发明克服传统冷冻循环管路系统易腐蚀的缺陷,传统无缝钢管等制冷循环系统在做冷冻管使用时必须要做好防腐措施,防止其腐蚀对地下造成污染,且当制冷介质使用乙二醇(ch2oh)2在制冷循环过程中易生成酸性物质,对金属有腐蚀作用。本发明采用pe过水管,无毒防腐性好,是一种新型环保的材料。

59.过去传统的冷冻循环管路系统采用钢材,使用焊接技术,钢材冷脆性差,一旦焊接结构不能变化,且制作安装程序复杂,本发明采用焊接热熔技术,管与管之间连接紧密,结构形式分为端部转角型和中部连接型,其连接形式可随意变换,重复利用率高,pe管在

‑

60

°

都能保持良好的韧性,冷脆性良好。

60.本发明结构简易,利用不同管径及内外管的高势差使制冷介质自主在管内、外充分快速循环;变径接头能够保证液体直接进入内管,从而使制冷剂在内、外管壁充分循环,提高冷冻管与土体温度交换的速率,对冻结壁交圈时间、温度场的快速形成具有重要的意

义。

61.本发明造价经济,重复利用率高,是经济环保型材料。

附图说明

62.为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

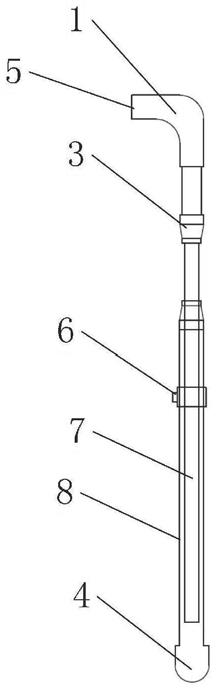

63.图1是本发明实施例提供的端部转角型内部结构剖面图。

64.图2是本发明实施例提供的中部连接型内部结构剖面图。

65.图3是本发明实施例提供的中部连接型及端部转角型进液结构剖面图。

66.图4是本发明实施例提供的外部循环出液结构剖面图。

67.图5是本发明实施例提供的单排连接形式效果图。

68.图中:1、直角转头;2、三通连接接头;3、变径接头;4、堵头;5、进液口;6、循环出液口;7、进液管;8、循环出液管。

具体实施方式

69.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

70.针对现有技术存在的问题,本发明提供了一种新型冷冻循环管路系统,下面结合附图对本发明作详细的描述。

71.本发明提供一种新型冷冻循环调控方法,所述新型冷冻循环调控方法包括:在冷冻循环管路中利用不同管径的高差及内外管结构造成的压差使制冷介质在管内快速循环。

72.优选地,所述冷冻循环管路采用pe材料制作成pe循环管。

73.优选地,不同管径的pe循环管通过变径接头采用焊接热熔技术进行紧密连接。

74.优选地,所述变径接头包括端部转角型和中部连接型,在不同管径连接线路中随意变换。

75.优选地,所述冷冻循环管路排列形式根据工程实际需求进行设计。

76.如图1至图4所示,本发明实施例提供的冷冻循环管路系统主要由内外两部分组成;内为制冷剂进液管通道,外部为制冷剂出液循环通道。

77.进液管口分端部转角进液口和中部连接进液口两种类型。

78.所述冷冻循环管路系统由直角转头、变径接头、三通、堵头及管径φ20、φ32的pe管等零件采用热熔焊接的技术连接而成,将连接好的单管采用并联的连接方式构成冷冻循环管路系统。

79.端部冷冻管结构:本冷冻循环管路系统按墙厚为1m来设计,如有需要可等比例放大。上部接φ32直角转头,垂直水平方向的接头连接长度为10cm管径为φ32的pe过水管,在其下端部连接φ32

‑

20的变径接头,这样使冷冻液进液口呈漏斗状,以便于保证冷冻液进液进入管径为φ20的内管结构。变径接头φ 20下端接长度为10cm管径为φ20的pe过水管,再

接上φ20

‑

32变径接头。上述为冷冻循环管路系统的上部结构,只有管外壁,没有内管设计,随后所述的管结构将有内部结构设计。

80.在变径接头为φ32端内径变径的区域接入管径为φ20的套管,在套管的下端接入长度为80cm的pe过水管,为内进液管。在接套管的外侧变径φ32端头内侧接入长度为10cm管径为φ32的pe过水管,下端再接入三通接头,两端φ 32端垂直放置,φ20接口处朝着转头方向,这样方便接入口出口循环框架系统。在三通下端φ32接口处接上长度为80cm管径为φ32的pe过水管,下端接入φ 32堵头。内φ20管长80cm,外侧管长为变径接头下10cm加上80cm,则外管长度为90cm,外管比内管长10cm利用内外管高势差使制冷介质能快速在外管管壁循环,由内管流入外管管壁经三通φ20出口流出,这样就形成了一个内外的冷冻循环管路系统。

81.变径接头能够保证液体直接进入内管,从而保证制冷剂在外管壁充分循环。

82.采用新型环保无污染材料pe管材代替无缝钢管等形式制冷循环管材,经试验检测pe管在

‑

60度的低温下不会发生冻裂。

83.采用热熔焊接的方式,可在现场快速拼接成所需的各种形式的冷冻循环管路系统。

84.采用不同管径的pe管材,进液管和出液管利用不同的高势差,使冷冻介质靠自身重力快速循环。

85.内外管间形成环形结构,在两管接触壁处存在一定的管压,且大大减少了制冷介质循环的管径,减少了冷量的流失,且能够提高循环速率,使土体能在较短时间内达到所需温度加快冻土挡墙的形成。

86.中间结构利用变径接头连接使液体进液口保证制冷介质在进液过程中能够准确进入进液管,从而保证高效的循环效果。

87.进液口与出液口可通过热熔焊连接其他装置,如需连接制冷循环机可使用相应pe软管采用钢丝将其连接固定。

88.如图5所示,本实施例结构为单排结构;将图1所示一端端部转角型转角开口朝内,中间及另一端共放置四根连接型冷冻管,出液口方向朝外。上部进液口从直角接头依次连接φ32管,下部出液口管径为φ20管,将其接头安上等径20三通接头再依次用φ20冷冻管连接起来,转角处同样用直角接头。将进液口、进液口靠近机器的一边连接时接上等径φ32、φ20三通接头,在接头外露端接上φ32、φ20管得以延长从而方便接入制冷循环机器。

89.本发明的工作原理是:

90.本发明采用与以往不同的pe管材作为冷冻管的材料,内外管间循环出液通道类似封闭的u型管压强计。由于液体内部压的特点:液体由内部向各个方向都有压强,压强随深度的增加而增加;随接触面积的增加而减小。本装置利用内外管的高势差及其内外管不同的截面面积的管内结构造成的压差,使制冷介质在管内充分快速循环,提高冷冻管与土体温度交换的速率,对冻结壁交圈时间、温度场的快速形成具有重要的意义。结构附件图1中零件3为变径接头,中间连接使用变径接头,大径朝上小径朝下,形成一个类似于漏斗的操作,保证制冷介质完全进入内管,从而保证循环效果。结构附件图中6

‑

三通接口作为循环出液口避免了连接中钻孔等工序从而减少施工难度。结构附件图中的1

‑ꢀ

端部转角接头与2

‑

三通连接接头,进液口分为端部转角及中部三通连接型,分别适用于不同的位置,在实际工

程中更易连接及其安装。本发明用于解决传统冷冻管易腐蚀污染地下、冷冻管内部循环速率低且循环不够充分、结构固定不便于现场安装和施工操作,重复利用率低的问题。

91.产生压差的计算过程:

92.∵p=f/s

93.f=g=mg

94.m=ρv

95.∴p=ρgh

96.h1=1.2m;h2=1.1m

97.p1=ρgh1=1.1155

×

10

×

1.2=13.386pa

98.p2=ρgh2=1.1155

×

10

×

1.1=11.155pa

99.r1=1.6cm;r2=1.0cm

100.s1=πr2=3.14

×

1.62=8.0384cm2101.s2=πr2=3.14

×12

=3.14cm2102.∵p1=f/s1103.∴f=p1×

s1=8.0384

×

10

‑4×

13.386=1.076

×

10

‑2n

104.p3=f/s2=1.076

×

10

‑2÷

3.14

×

10

‑4=34.27pa

105.注:制冷介质采用乙二醇溶液,其密度ρ=1.1155kg/m3;(g取10.0m/s2)

106.s1为外管横截面面积;s2为内管横截面面积;

107.r1为外管半径;r2为内管半径

108.h1为冷冻管总长度;h2为冷冻管进液管长度;

109.p1为冷冻管底部横截面处的压强;

110.p2为冷冻管外管对应内管底部横截面处的压强;

111.p3为冷冻管内管底部横截面处的压强;

112.由于p1与p3的压差使制冷介质在到达外管底部后在压差的促使下沿内管外壁向上直至从出液口涌出。

113.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

114.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。