1.本发明涉及水处理技术领域,具体涉及一种负硬度废水资源化零排放处理方法及其处理系统。

背景技术:

2.随着我国水环保政策的趋严,企业逐步重视废水的回收再利用,废水零排放频繁出现在人们的视野中。目前,废水零排放项目在煤化工、电力、煤炭、金属冶炼等行业频繁落地。其中,可实现水、盐资源再利用的废水零排放工艺路线占据了主流地位,常规的工艺路线主要以软化预处理 浓缩减量 膜法/热法分盐 蒸发结晶为主,副产品盐产出硫酸钠和氯化钠。废水软化处理是进行资源化废水零排放处理的首要核心单元,可减缓膜系统或蒸发系统结垢污染。常规负硬度废水软化处理通过加入大量的盐酸或硫酸,将多余碳酸氢根分解为二氧化碳和水,并将二氧化碳吹脱出水体;然后再加入适量氢氧化钙或氢氧化钠,将废水中的钙离子生成碳酸钙沉淀。该软化处理方法工艺复杂,软化效果难以把控,系统的稳定性不能得到有效保证且设备防腐蚀等级高,能耗药耗大,运行成本高。

3.现有对负硬度废水,主要是矿井水的处理具有以下不足:

4.1、因为投加大量的盐酸或硫酸分解重碳酸根,使得废水水体中引入大量的氯离子或硫酸根离子,废水含盐量升高,导致零排放系统设备防腐蚀等级提高;克服渗透压所需能耗增加;药剂投加成本高。

5.2、因为碳酸根和重碳酸根组成缓冲体系,先分解多余重碳酸根,再加入适量氢氧化钙或氢氧化钠沉淀钙、镁离子,其反应终点以及加药量不容易精确控制,导致废水软化不彻底,零排放系统运行不稳定。

6.3、因为该处理工艺将重碳酸根视为污染因子分解,导致废水中多余重碳酸根不能资源化再利用。

7.因此,亟需一种设备造价低、系统运行成本低的负硬度废水处理方法及系统。

技术实现要素:

8.本发明是为了解决负硬度废水处理成本和效率的问题,提供一种负硬度废水资源化零排放处理方法及其处理系统,采用离子交换法软化废水,避免引入大量的氯离子或硫酸根离子,降低零排放系统设备防腐蚀等级,降低克服渗透压所需能耗,减少药剂投加成本;同时避免加药处理所造成碳酸根和重碳酸根组成缓冲体系所造成的影响,保证系统运行稳定性,保留重碳酸根,通过纳滤分盐制取碳酸氢钠煅烧后得到碳酸钠,实现碳酸钠资源化再利用,增加经济效益。

9.本发明提供一种负硬度废水资源化零排放处理方法,包括如下步骤:

10.s1、软化浓缩:负硬度废水经净化处理后利用树脂中的离子交换基团进行软化处理,然后浓缩减量得到软化后浓缩液;

11.s2、纳滤分盐:软化后浓缩液经纳滤分盐后得到纳滤浓水和纳滤产水,纳滤浓水进

入步骤s4处理,纳滤产水进入步骤s3处理;

12.s3、纳滤产水结晶:所述纳滤产水经蒸发结晶获得碳酸氢钠盐浆和盐侧蒸发结晶母液,所述盐侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和盐侧冷冻结晶母液,所述盐侧冷冻结晶母液经蒸发结晶获得氯化钠盐浆和氯化钠蒸发结晶母液,所述氯化盐浆进行离心干燥后打包得到氯化钠结晶盐成品,所述氯化钠蒸发结晶母液经干燥系统产出杂盐,所述碳酸氢钠盐浆进入步骤s5处理;

13.s4、纳滤浓水结晶:所述纳滤浓水经蒸发结晶获得碳酸氢钠盐浆和硝侧蒸发结晶母液,所述硝侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和硝侧冷冻结晶母液,所述硝侧冷冻结晶母液经蒸发结晶获得硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液,所述硫酸钠盐浆经离心、干燥、打包得到硫酸钠结晶盐成品,所述硝侧硫酸钠蒸发母液经蒸发结晶获得杂盐盐浆和杂盐母液,所述杂盐盐浆回溶,所述杂盐母液经干燥得到杂盐,所述碳酸氢钠盐浆进入步骤s5处理;

14.s5、离心煅烧打包:碳酸氢钠盐浆经离心脱水、高温煅烧分解成碳酸钠结晶盐后打包得到碳酸钠结晶盐成品,负硬度废水资源化零排放处理完成。

15.本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s1包括:

16.s11、预处理:负硬度废水通过提升泵提升至预处理系统调节水质水量,药剂沉淀法去除铁、氟化物、二氧化硅等污染因子,以及通过物理沉降和物理拦截去除废水中的胶体颗粒、悬浮物以及部分有机物;

17.s12、软化:预处理废水进入软化系统中,软化系统中填充树脂的离子交换基团与钙、镁离子互相交换,达到去除废水中钙、镁离子,软化废水的作用得到软化产水和树脂再生废液;

18.s13、浓缩减量:软化产水进入膜浓缩系统浓缩得到软化后浓缩液和膜产水,膜产水收集回用。

19.本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s2中纳滤分盐的装置为分盐系统,分盐系统用于软化后浓缩液中一价盐和二价盐的分离,纳滤浓水中含有碳酸氢钠、硫酸钠和氯化钠,纳滤产水中含有碳酸氢钠、氯化钠和硫酸钠。

20.本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s3包括:

21.s31、硝侧碳酸氢钠蒸发结晶:纳滤浓水通过水泵提升至硝侧碳酸氢钠蒸发结晶系统经蒸发结晶获得碳酸氢钠盐浆和硝侧蒸发结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统后进入步骤s5处理;

22.s32、硝侧碳酸氢钠冷冻结晶:硝侧蒸发结晶母液通过水泵提升至硝侧冷冻结晶系统经冷冻结晶获得碳酸氢钠盐浆和硝侧冷冻结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统进入步骤s5处理;

23.s33、硫酸钠蒸发结晶:硝侧冷冻结晶母液通过水泵提升至硫酸钠蒸发结晶系统经蒸发结晶获得硫酸钠盐浆和硝侧冷冻结晶母液,硫酸钠盐浆输送至硫酸钠离心系统离心后输送至硫酸钠干燥打包系统,得到硫酸钠结晶盐成品;

24.s34、杂盐蒸发结晶:硝侧硫酸钠蒸发结晶母液通过水泵提升至杂盐蒸发结晶系统

经蒸发结晶获得杂盐盐浆和杂盐母液,杂盐盐浆为含有硫酸钠和氯化钠混合盐浆,杂盐盐浆输送至粗盐回溶系统经回溶后输送至分盐系统的进水口进行循环盐分离,杂盐母液通过水泵提升至杂盐干燥系统经干燥后得到杂盐,。

25.本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s31中,碳酸氢钠蒸发结晶的温度为100~110℃,碳酸氢钠蒸发结晶的冷凝液收集后回用;

26.步骤s32中,碳酸氢钠冷冻结晶的温度为30~50℃;

27.步骤s33中,硫酸钠蒸发结晶的温度为100~110℃,硫酸钠蒸发结晶的冷凝液收集后回用;

28.步骤s34中,杂盐盐浆也可输送至杂盐干燥系统经干燥后得到杂盐。

29.本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s4包括:

30.s41、盐侧碳酸氢钠蒸发结晶:纳滤产水通过水泵提升至盐侧碳酸氢钠蒸发结晶系统经蒸发结晶获得碳酸氢钠盐浆和盐侧蒸发结晶母液,碳酸氢钠结晶盐浆至碳酸氢钠离心系统后进入步骤s5处理;

31.s42、盐侧碳酸氢钠冷冻结晶:盐侧蒸发结晶母液通过水泵提升至盐侧冷冻结晶系统经冷冻结晶获得碳酸氢钠盐浆和盐侧冷冻结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统后进入步骤s5处理;

32.s43、氯化钠蒸发结晶:盐侧冷冻结晶母液通过水泵提升至氯化钠蒸发结晶系统经蒸发结晶获得氯化钠盐浆和氯化钠蒸发结晶母液,氯化钠盐浆输送至氯化钠离心系统离心后输送至氯化钠干燥打包系统,得到氯化钠结晶盐,氯化钠蒸发结晶母液输送至杂盐干燥系统(11) 干燥产出杂盐。本发明所述的一种负硬度废水资源化零排放处理方法,作为优选方式,步骤s5包括:

33.s51、碳酸氢钠结晶离心脱水:碳酸氢钠结晶输送至碳酸氢钠离心系统进行离心脱水,得到碳酸氢钠盐;

34.s52、碳酸氢钠煅烧:碳酸氢钠盐输送至碳酸氢钠煅烧系统加热分解生成碳酸钠结晶盐;

35.s53、碳酸钠打包:碳酸钠结晶盐输送至碳酸钠打包系统进行打包,得到碳酸钠结晶盐成品。

36.本发明提供一种负硬度废水资源化零排放处理系统,包括依次连接的预处理系统、软化系统、膜浓缩系统、分盐系统、与分盐系统的浓水出口连接的硝侧碳酸氢钠蒸发结晶系统,与硝侧碳酸氢钠蒸发结晶系统的母液出口连接的硝侧冷冻结晶系统,与硝侧碳酸氢钠蒸发结晶系统的盐浆出口连接的碳酸氢钠离心系统,与硝侧冷冻结晶系统的母液出口连接的硫酸钠蒸发结晶系统,与硫酸钠蒸发结晶系统的母液出口连接的杂盐蒸发结晶系统,与杂盐蒸发结晶系统的盐浆出口连接的粗盐回溶系统,与杂盐蒸发结晶系统(9)的母液出口连接的杂盐干燥系统,与硫酸钠蒸发结晶系统的盐浆出口连接的硫酸钠离心系统,与硫酸钠离心系统的出口连接的硫酸钠干燥打包系统,与碳酸氢钠离心系统的出口连接的碳酸氢钠煅烧系统,与碳酸氢钠煅烧系统的出口连接的碳酸钠打包系统,与分盐系统的产水出口连接的盐侧碳酸氢钠蒸发结晶系统,与盐侧碳酸氢钠蒸发结晶系统的母液出口连接的盐侧冷冻结晶系统,与盐侧冷冻结晶系统的母液出口连接的氯化钠蒸发结晶系统,与氯化

钠蒸发结晶系统的盐浆出口连接的氯化钠离心系统,与氯化钠离心系统的出口连接的氯化钠干燥打包系统;

37.硝侧碳酸氢钠蒸发结晶系统的盐浆出口、硝侧冷冻结晶系统的盐浆出口、盐侧碳酸氢钠蒸发结晶系统的盐浆出口和盐侧冷冻结晶系统的盐浆出口均与碳酸氢钠离心系统的进口连接;

38.预处理系统用于调节负硬度废水水质水量,药剂沉淀法去除铁、氟化物、二氧化硅,以及通过物理沉降和物理拦截去除废水中的胶体颗粒、悬浮物以及部分有机物得到预处理废水;

39.软化系统用于使填充树脂的离子交换基团与预处理废水中钙、镁离子互相交换,达到去除废水中钙、镁离子,软化废水的作用,同时保留重碳酸根,得到软化产水和树脂再生废液;

40.膜浓缩系统用于使软化产水浓缩减量以使盐分富集化,得到软化后浓缩液和膜产水,膜产水收集回用;

41.分盐系统用于将软化后浓缩液中的一价盐和二价盐的分离,得到纳滤浓水和纳滤产水;

42.硝侧碳酸氢钠蒸发结晶系统用于使纳滤浓水通过蒸发结晶析出碳酸氢钠结晶盐,得到硝侧蒸发结晶母液和碳酸氢钠盐浆;

43.硝侧冷冻结晶系统用于通过对硝侧蒸发结晶母液进行降温处理,使硝侧蒸发结晶母液中的碳酸氢钠进一步结晶析出,得到硝侧冷冻结晶母液和碳酸氢钠盐浆;

44.碳酸氢钠离心系统用于将碳酸氢钠盐浆进行离心脱水得到碳酸氢钠盐;

45.硫酸钠蒸发结晶系统用于使硝侧冷冻结晶母液通过蒸发结晶析出硫酸钠结晶盐,得到硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液;

46.杂盐蒸发结晶系统用于通过对硝侧硫酸钠蒸发结晶母液通过蒸发结晶析出硫酸钠和氯化钠混合结晶盐,得到杂盐盐浆和杂盐母液;

47.粗盐回溶系统包括连接的回溶水罐和提升水泵,粗盐回溶系统用于将含有混合结晶盐的杂盐盐浆回溶后输送至分盐系统的进水口进行循环盐分离,混合结晶盐为硫酸钠和氯化钠混合结晶盐;

48.杂盐干燥系统用于利用高温蒸汽干燥杂盐母液和/或所述氯化钠蒸发结晶母液产出杂盐;

49.硫酸钠离心系统用于将硫酸钠盐浆进行离心脱水的得到硫酸钠结晶盐;

50.硫酸钠干燥打包系统用于对硫酸钠结晶盐进行干燥打包,得到硫酸钠结晶盐成品;

51.碳酸氢钠煅烧系统用于煅烧碳酸氢钠盐得到碳酸钠结晶盐;

52.碳酸钠打包系统用于对碳酸钠结晶盐进行打包处理,得到碳酸钠结晶盐工业成品;

53.盐侧碳酸氢钠蒸发结晶系统用于将含有碳酸氢钠、氯化钠和硫酸钠的纳滤产水通过蒸发结晶析出碳酸氢钠,得到碳酸氢钠盐浆和盐侧蒸发结晶母液,盐侧蒸发结晶母液包含未结晶析出的碳酸氢钠、硫酸钠和氯化钠;

54.盐侧冷冻结晶系统用于通过对盐侧蒸发结晶母液进行降温处理,使盐侧蒸发结晶

母液中的碳酸氢钠进一步结晶析出,得到碳酸氢钠盐浆和盐侧冷冻结晶母液;

55.氯化钠蒸发结晶系统用于通过对盐侧冷冻结晶母液进行蒸发结晶析出氯化钠结晶盐,得到氯化钠盐浆和氯化钠蒸发结晶母液;

56.氯化钠离心系统用于对氯化钠盐浆进行离心脱水得到氯化钠结晶盐;

57.氯化钠干燥打包系统用于将氯化钠结晶盐打包得到氯化钠成品盐。

58.本发明所述的一种负硬度废水资源化零排放处理系统,作为优选方式,杂盐回溶系统的出水口与分盐系统的进水口连接。

59.本发明所述的一种负硬度废水资源化零排放处理系统,作为优选方式,预处理系统为以下任意一种或几种:调节池、高密度沉淀池、v型滤池、无阀滤池、锰砂过滤器和多介质过滤器;

60.软化系统为离子交换装置,软化系统中填充弱酸型阳离子交换树脂;

61.膜浓缩系统为以下任意一种或几种:自清洗过滤器、超滤装置、反渗透装置、高压反渗透装置和电渗析装置。

62.负硬度废水通过水泵提升至预处理系统,起到调节水质水量,去除废水中的胶体颗粒、悬浮物以及部分有机物的作用,预处理系统包含调节池、沉淀池、滤池、过滤器等处理设施。预处理系统产水通过水泵提升至软化系统,起到去除废水中钙、镁离子同时保留重碳酸根的作用,软化系统为离子交换系统,采用阳离子交换树脂。软化系统产水通过水泵提升至膜浓缩系统,起到浓缩减量的作用,膜浓缩系统包含超滤、反渗透、电渗析等处理设施。膜浓缩系统产水收集后回用,膜浓缩系统浓水通过水泵提升至分盐系统,起到一、二价盐分离的作用,分盐系统采用纳滤膜。

63.分盐系统浓水通过水泵提升至硝侧碳酸氢钠蒸发结晶系统,结晶析出碳酸氢钠,温度控制在100~110℃,冷凝液收集后回用,碳酸氢钠盐浆输送至碳酸氢钠离心系统。硝侧碳酸氢钠蒸发结晶系统母液通过水泵提升至硝侧冷冻结晶系统,结晶析出碳酸氢钠,温度控制在 30~50℃,碳酸氢钠盐浆输送至碳酸氢钠离心系统。硝侧冷冻结晶系统母液通过水泵提升至硫酸钠蒸发结晶系统,结晶析出硫酸钠,温度控制在100~110℃,冷凝液收集后回用,硫酸钠盐浆输送至硫酸钠离心系统,离心后的硫酸钠盐输送至硫酸钠干燥打包系统,最终产出硫酸钠结晶盐,达到工业硫酸钠盐理化指标i类一等品,纯度≥99.0%;

64.硫酸钠蒸发结晶系统母液通过水泵提升至杂盐蒸发结晶系统,结晶析出含有大量氯化钠的杂盐,温度控制在100~110℃,冷凝液收集后回用,杂盐盐浆输送至杂盐回溶系统,回溶后的杂盐溶液输送至分盐系统前端进行循环盐分离;杂盐蒸发结晶系统母液通过水泵提升至杂盐干燥系统,干燥并产出杂盐。

65.分盐系统产水通过水泵提升至盐侧碳酸氢钠蒸发结晶系统,结晶析出碳酸氢钠,温度控制在100~110℃,冷凝液收集后回用,碳酸氢钠盐浆输送至碳酸氢钠离心系统。盐侧碳酸氢钠蒸发结晶系统母液通过水泵提升至盐侧冷冻结晶系统,结晶析出碳酸氢钠,温度控制在 30~50℃,碳酸氢钠盐浆输送至碳酸氢钠离心系统。盐侧冷冻结晶系统母液通过水泵提升至氯化钠蒸发结晶系统,结晶析出氯化钠,温度控制在100~110℃,冷凝液收集后回用,氯化钠盐浆输送至氯化钠离心系统,离心后的氯化钠盐输送至氯化钠干燥打包系统,最终产出氯化钠结晶盐,达到氯化钠工业干盐二级品质,纯度≥97.5%。

66.硝侧碳酸氢钠蒸发结晶系统、硝侧冷冻结晶系统、盐侧碳酸氢钠蒸发结晶系统、盐

侧冷冻结晶系统结晶析出的碳酸氢钠盐浆输送至碳酸氢钠离心系统,离心脱水后的碳酸氢钠输送至碳酸氢钠煅烧系统,温度控制在270℃,碳酸氢钠受热分解生成碳酸钠,碳酸钠输送至碳酸钠打包系统,最终产出碳酸钠结晶盐,达到工业碳酸钠盐理化指标 ii类合格品,纯度≥98.0%。

67.碳酸钠结晶盐部分用于处理分盐系统产生的含钙再生废液,其余进行售卖。

68.本发明具有以下优点:

69.(1)采用离子交换法软化废水,避免引入大量的氯离子或硫酸根离子,可降低零排放系统设备防腐蚀等级;降低克服渗透压所需能耗;减少药剂投加成本。

70.(2)采用离子交换法软化废水,避免加药处理所造成碳酸根和重碳酸根组成缓冲体系所造成的影响,保证系统运行稳定性。

71.(3)保留重碳酸根,制备碳酸钠,实现碳酸钠资源化再利用,增加经济效益。

附图说明

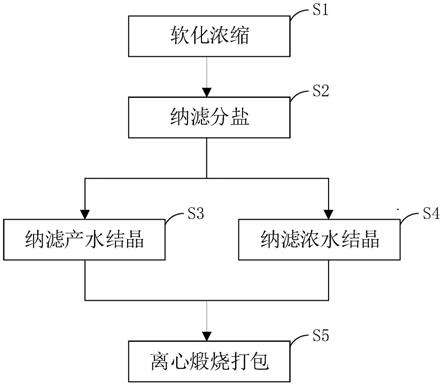

72.图1为一种负硬度废水资源化零排放处理方法流程图;

73.图2为一种负硬度废水资源化零排放处理方法步骤s1流程图;

74.图3为一种负硬度废水资源化零排放处理方法步骤s3流程图;

75.图4为一种负硬度废水资源化零排放处理方法步骤s4流程图;

76.图5为一种负硬度废水资源化零排放处理方法步骤s5流程图;

77.图6为一种负硬度废水资源化零排放处理系统结构示意图。

78.附图标记:

79.1、预处理系统;2、软化系统;3、膜浓缩系统;4、分盐系统;5、硝侧碳酸氢钠蒸发结晶系统;6、硝侧冷冻结晶系统;7、碳酸氢钠离心系统;8、硫酸钠蒸发结晶系统;9、杂盐蒸发结晶系统;10、粗盐回溶系统;11、杂盐干燥系统;12、硫酸钠离心系统;13、硫酸钠干燥打包系统;14、碳酸氢钠煅烧系统;15、碳酸钠打包系统;16、盐侧碳酸氢钠蒸发结晶系统;17、盐侧冷冻结晶系统;18、氯化钠蒸发结晶系统;19、氯化钠离心系统;20、氯化钠干燥打包系统。

具体实施方式

80.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

81.实施例1

82.如图1所示,一种负硬度废水资源化零排放处理方法,包括如下步骤:

83.s1、软化浓缩:负硬度废水经净化处理后利用树脂中的离子交换基团进行软化处理,然后浓缩减量得到软化后浓缩液;

84.s2、纳滤分盐:软化后浓缩液经纳滤分盐后得到纳滤浓水和纳滤产水,纳滤浓水进入步骤s4处理,纳滤产水进入步骤s3处理;

85.s3、纳滤产水结晶:所述纳滤产水经蒸发结晶获得碳酸氢钠盐浆和盐侧蒸发结晶母液,所述盐侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和盐侧冷冻结晶母液,所述盐侧冷冻结晶母液经蒸发结晶获得氯化钠盐浆和氯化钠蒸发结晶母液,所述氯化盐浆进行离心干燥后打包得到氯化钠结晶盐成品,所述氯化钠蒸发结晶母液经干燥系统产出杂

盐,所述碳酸氢钠盐浆进入步骤s5处理;

86.s4、纳滤浓水结晶:所述纳滤浓水经蒸发结晶获得碳酸氢钠盐浆和硝侧蒸发结晶母液,所述硝侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和硝侧冷冻结晶母液,所述硝侧冷冻结晶母液经蒸发结晶获得硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液,所述硫酸钠盐浆经离心、干燥、打包得到硫酸钠结晶盐成品,所述硝侧硫酸钠蒸发母液经蒸发结晶获得杂盐盐浆和杂盐母液,所述杂盐盐浆回溶,所述杂盐母液经干燥得到杂盐,所述碳酸氢钠盐浆进入步骤s5处理;s5、离心煅烧打包:碳酸氢钠盐浆经离心脱水、高温煅烧分解成碳酸钠结晶盐后打包得到碳酸钠结晶盐成品,负硬度废水资源化零排放处理完成。

87.实施例2

88.如图1所示,一种负硬度废水资源化零排放处理方法,包括如下步骤:

89.s1、软化浓缩:负硬度废水经净化处理后利用树脂中的离子交换基团进行软化处理,然后浓缩减量得到软化后浓缩液;

90.如图2所示,s11、预处理:负硬度废水通过提升泵提升至预处理系统1调节水质水量,药剂沉淀法去除铁、氟化物、二氧化硅等污染因子,以及通过物理沉降和物理拦截去除废水中的胶体颗粒、悬浮物以及部分有机物后得到预处理废水;

91.s12、软化:预处理废水进入软化系统2中,软化系统2中填充树脂的离子交换基团与钙、镁离子互相交换,达到去除废水中钙、镁离子,软化废水的作用,得到软化产水和树脂再生废液;

92.s13、浓缩减量:软化产水进入膜浓缩系统3浓缩得到软化后浓缩液和膜产水,膜产水收集回用。

93.s2、纳滤分盐:软化后浓缩液经纳滤分盐后得到纳滤浓水和纳滤产水,纳滤浓水进入步骤s4处理,纳滤产水进入步骤s3处理;

94.纳滤分盐的装置为分盐系统4,分盐系统4用于软化后浓缩液中一价盐和二价盐的分离,纳滤浓水中含有大量碳酸氢钠、硫酸钠和氯化钠,纳滤产水中含有大量碳酸氢钠、氯化钠和微量硫酸钠;

95.s3、纳滤产水结晶::所述纳滤产水经蒸发结晶获得碳酸氢钠盐浆和盐侧蒸发结晶母液,所述盐侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和盐侧冷冻结晶母液,所述盐侧冷冻结晶母液经蒸发结晶获得氯化钠盐浆和氯化钠蒸发结晶母液,所述氯化盐浆进行离心干燥后打包得到氯化钠结晶盐成品,所述氯化钠蒸发结晶母液经干燥系统产出杂盐,所述碳酸氢钠盐浆进入步骤s5处理;如图3所示,s31、硝侧碳酸氢钠蒸发结晶:纳滤浓水通过水泵提升至硝侧碳酸氢钠蒸发结晶系统5经蒸发结晶获得碳酸氢钠盐浆和硝侧蒸发结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统7后进入步骤s5处理;碳酸氢钠蒸发结晶的温度为100~110℃,碳酸氢钠蒸发结晶的冷凝液收集后回用;

96.s32、硝侧碳酸氢钠冷冻结晶:硝侧蒸发结晶母液通过水泵提升至硝侧冷冻结晶系统6经冷冻结晶获得碳酸氢钠盐浆和硝侧冷冻结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统7进入步骤s5处理;碳酸氢钠冷冻结晶的温度为30~50℃;

97.s33、硫酸钠蒸发结晶:硝侧冷冻结晶母液通过水泵提升至硫酸钠蒸发结晶系统8经蒸发结晶获得硫酸钠盐浆和硝侧冷冻结晶母液,硫酸钠盐浆输送至硫酸钠离心系统12离心后输送至硫酸钠干燥打包系统13,得到硫酸钠结晶盐成品;硫酸钠蒸发结晶的温度为100

~110℃,硫酸钠蒸发结晶的冷凝液收集后回用;

98.s34、杂盐蒸发结晶:硝侧硫酸钠蒸发结晶母液通过水泵提升至杂盐蒸发结晶系统9经蒸发结晶获得杂盐盐浆和杂盐母液,杂盐盐浆为含有硫酸钠和氯化钠混合盐浆,杂盐盐浆输送至粗盐回溶系统10经回溶后输送至分盐系统4的进水口进行循环盐分离,杂盐母液通过水泵提升至杂盐干燥系统11经干燥后得到杂盐;杂盐盐浆也可输送至杂盐干燥系统11经干燥后得到杂盐;

99.s4、纳滤浓水结晶:所述纳滤浓水经蒸发结晶获得碳酸氢钠盐浆和硝侧蒸发结晶母液,所述硝侧蒸发结晶母液经冷冻结晶获得所述碳酸氢钠盐浆和硝侧冷冻结晶母液,所述硝侧冷冻结晶母液经蒸发结晶获得硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液,所述硫酸钠盐浆经离心、干燥、打包得到硫酸钠结晶盐成品,所述硝侧硫酸钠蒸发母液经蒸发结晶获得杂盐盐浆和杂盐母液,所述杂盐盐浆回溶,所述杂盐母液经干燥得到杂盐,所述碳酸氢钠盐浆进入步骤s5处理;

100.如图4所示,s41、盐侧碳酸氢钠蒸发结晶:纳滤产水通过水泵提升至盐侧碳酸氢钠蒸发结晶系统16经蒸发结晶获得碳酸氢钠盐浆和盐侧蒸发结晶母液,碳酸氢钠结晶盐浆至碳酸氢钠离心系统7后进入步骤s5处理;

101.s42、盐侧碳酸氢钠冷冻结晶:盐侧蒸发结晶母液通过水泵提升至盐侧冷冻结晶系统17经冷冻结晶获得碳酸氢钠盐浆和盐侧冷冻结晶母液,碳酸氢钠盐浆输送至碳酸氢钠离心系统7后进入步骤s5处理;

102.s43、氯化钠蒸发结晶:盐侧冷冻结晶母液通过水泵提升至氯化钠蒸发结晶系统18经蒸发结晶获得氯化钠盐浆和氯化钠蒸发结晶母液,氯化钠盐浆输送至氯化钠离心系统19离心后输送至氯化钠干燥打包系统20,得到氯化钠结晶盐,氯化钠蒸发结晶母液输送至杂盐干燥系统(11)干燥产出杂盐。s5、离心煅烧打包:碳酸氢钠盐浆经离心脱水、高温煅烧分解成碳酸钠结晶盐后打包得到碳酸钠结晶盐成品,负硬度废水资源化零排放处理完成;

103.如图5所示,s51、碳酸氢钠结晶离心脱水:碳酸氢钠结晶输送至碳酸氢钠离心系统7进行离心脱水,得到碳酸氢钠盐;

104.s52、碳酸氢钠煅烧:碳酸氢钠盐输送至碳酸氢钠煅烧系统14加热分解生成碳酸钠结晶盐;

105.s53、碳酸钠打包:碳酸钠结晶盐输送至碳酸钠打包系统15进行打包,得到碳酸钠结晶盐成品。

106.实施例3

107.如图6所示,一种负硬度废水资源化零排放处理系统,包括依次连接的预处理系统1、软化系统2、膜浓缩系统3、分盐系统4、与分盐系统4的浓水出口连接的硝侧碳酸氢钠蒸发结晶系统5,与硝侧碳酸氢钠蒸发结晶系统5的母液出口连接的硝侧冷冻结晶系统6,与硝侧碳酸氢钠蒸发结晶系统5的盐浆出口连接的碳酸氢钠离心系统7,与硝侧冷冻结晶系统6的母液出口连接的硫酸钠蒸发结晶系统8,与硫酸钠蒸发结晶系统8的母液出口连接的杂盐蒸发结晶系统9,与杂盐蒸发结晶系统9的盐浆出口连接的粗盐回溶系统10,与杂盐蒸发结晶系统9的母液出口连接的杂盐干燥系统11,与硫酸钠蒸发结晶系统 8的盐浆出口连接的硫酸钠离心系统12,与硫酸钠离心系统12的出口连接的硫酸钠干燥打包系统13,与碳酸氢钠离心系统7的出口连接的碳酸氢钠煅烧系统14,与碳酸氢钠煅烧系统14的出口连接的碳酸

钠打包系统15,与分盐系统4的产水出口连接的盐侧碳酸氢钠蒸发结晶系统16,与盐侧碳酸氢钠蒸发结晶系统16的母液出口连接的盐侧冷冻结晶系统17,与盐侧冷冻结晶系统17的母液出口连接的氯化钠蒸发结晶系统18,与氯化钠蒸发结晶系统18的盐浆出口连接的氯化钠离心系统19,与氯化钠离心系统19的出口连接的氯化钠干燥打包系统20;

108.硝侧碳酸氢钠蒸发结晶系统5的盐浆出口、硝侧冷冻结晶系统6 的盐浆出口、盐侧碳酸氢钠蒸发结晶系统16的盐浆出口和盐侧冷冻结晶系统17的盐浆出口均与碳酸氢钠离心系统7的进口连接;

109.预处理系统1用于调节负硬度废水水质水量,药剂沉淀法去除铁、氟化物、二氧化硅,以及通过物理沉降和物理拦截去除废水中的胶体颗粒、悬浮物以及部分有机物得到预处理废水;

110.软化系统2用于使填充树脂的离子交换基团与预处理废水中钙、镁离子互相交换,达到去除废水中钙、镁离子,软化废水的作用,同时保留重碳酸根,得到软化产水和树脂再生废液;

111.膜浓缩系统3用于使软化产水浓缩减量以使盐分富集化,得到软化后浓缩液和膜产水,膜产水收集回用;

112.分盐系统4用于将软化后浓缩液中的一价盐和二价盐的分离,得到纳滤浓水和纳滤产水;

113.硝侧碳酸氢钠蒸发结晶系统5用于使纳滤浓水通过蒸发结晶析出碳酸氢钠结晶盐,得到硝侧蒸发结晶母液和碳酸氢钠盐浆;

114.硝侧冷冻结晶系统6用于通过对硝侧蒸发结晶母液进行降温处理,使硝侧蒸发结晶母液中的碳酸氢钠进一步结晶析出,得到硝侧冷冻结晶母液和碳酸氢钠盐浆;

115.碳酸氢钠离心系统7用于将碳酸氢钠盐浆进行离心脱水得到碳酸氢钠盐;

116.硫酸钠蒸发结晶系统8用于使硝侧冷冻结晶母液通过蒸发结晶析出硫酸钠结晶盐,得到硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液;

117.杂盐蒸发结晶系统9用于通过对硝侧硫酸钠蒸发结晶母液通过蒸发结晶析出硫酸钠和氯化钠混合结晶盐,得到杂盐盐浆和杂盐母液;

118.粗盐回溶系统10包括连接的回溶水罐和提升水泵,粗盐回溶系统 10用于将含有混合结晶盐的杂盐盐浆回溶后输送至分盐系统4的进水口进行循环盐分离,混合结晶盐为硫酸钠和氯化钠混合结晶盐;

119.杂盐干燥系统11用于利用高温蒸汽干燥杂盐母液和/或所述氯化钠蒸发结晶母液产出杂盐;

120.硫酸钠离心系统12用于将硫酸钠盐浆进行离心脱水的得到硫酸钠结晶盐;

121.硫酸钠干燥打包系统13用于对硫酸钠结晶盐进行干燥打包,得到硫酸钠结晶盐成品;

122.碳酸氢钠煅烧系统14用于煅烧碳酸氢钠盐得到碳酸钠结晶盐;

123.碳酸钠打包系统15用于对碳酸钠结晶盐进行打包处理,得到碳酸钠结晶盐工业成品;

124.盐侧碳酸氢钠蒸发结晶系统16用于将含有大量碳酸氢钠、氯化钠和微量硫酸钠的纳滤产水通过蒸发结晶析出碳酸氢钠,得到碳酸氢钠盐浆和盐侧蒸发结晶母液,盐侧蒸发

结晶母液包含未结晶析出的碳酸氢钠、硫酸钠和氯化钠;

125.盐侧冷冻结晶系统17用于通过对盐侧蒸发结晶母液进行降温处理,使盐侧蒸发结晶母液中的碳酸氢钠进一步结晶析出,得到碳酸氢钠盐浆和盐侧冷冻结晶母液;

126.氯化钠蒸发结晶系统18用于通过对盐侧冷冻结晶母液进行蒸发结晶析出氯化钠结晶盐,得到氯化钠盐浆和氯化钠蒸发结晶母液;

127.氯化钠离心系统19用于对氯化钠盐浆进行离心脱水得到氯化钠结晶盐;

128.氯化钠干燥打包系统20用于将氯化钠结晶盐打包得到氯化钠成品盐。

129.实施例4

130.如图6所示,一种负硬度废水资源化零排放处理系统,包括依次连接的预处理系统1、软化系统2、膜浓缩系统3、分盐系统4、与分盐系统4的浓水出口连接的硝侧碳酸氢钠蒸发结晶系统5,与硝侧碳酸氢钠蒸发结晶系统5的母液出口连接的硝侧冷冻结晶系统6,与硝侧碳酸氢钠蒸发结晶系统5的盐浆出口连接的碳酸氢钠离心系统7,与硝侧冷冻结晶系统6的母液出口连接的硫酸钠蒸发结晶系统8,与硫酸钠蒸发结晶系统8的母液出口连接的杂盐蒸发结晶系统9,与杂盐蒸发结晶系统9的盐浆出口连接的粗盐回溶系统10,与杂盐蒸发结晶系统9的母液出口连接的杂盐干燥系统11,与硫酸钠蒸发结晶系统 8的盐浆出口连接的硫酸钠离心系统12,与硫酸钠离心系统12的出口连接的硫酸钠干燥打包系统13,与碳酸氢钠离心系统7的出口连接的碳酸氢钠煅烧系统14,与碳酸氢钠煅烧系统14的出口连接的碳酸钠打包系统15,与分盐系统4的产水出口连接的盐侧碳酸氢钠蒸发结晶系统16,与盐侧碳酸氢钠蒸发结晶系统16的母液出口连接的盐侧冷冻结晶系统17,与盐侧冷冻结晶系统17的母液出口连接的氯化钠蒸发结晶系统18,与氯化钠蒸发结晶系统18的盐浆出口连接的氯化钠离心系统19,与氯化钠离心系统19的出口连接的氯化钠干燥打包系统20;

131.硝侧碳酸氢钠蒸发结晶系统5的盐浆出口、硝侧冷冻结晶系统6 的盐浆出口、盐侧碳酸氢钠蒸发结晶系统16的盐浆出口和盐侧冷冻结晶系统17的盐浆出口均与碳酸氢钠离心系统7的进口连接;

132.预处理系统1为以下任意一种或几种:调节池、高密度沉淀池、 v型滤池、无阀滤池、锰砂过滤器和多介质过滤器;

133.预处理系统1用于调节负硬度废水水质水量,药剂沉淀法去除铁、氟化物、二氧化硅,以及通过物理沉降和物理拦截去除废水中的胶体颗粒、悬浮物以及部分有机物得到预处理废水;

134.软化系统2为离子交换装置,软化系统2中填充弱酸型阳离子交换树脂;

135.软化系统2用于使填充树脂的离子交换基团与预处理废水中钙、镁离子互相交换,达到去除废水中钙、镁离子,软化废水的作用,同时保留重碳酸根,得到软化产水和树脂再生废液;

136.膜浓缩系统3为以下任意一种或几种:自清洗过滤器、超滤装置、反渗透装置、高压反渗透装置和电渗析装置;

137.膜浓缩系统3用于使软化产水浓缩减量以使盐分富集化,得到软化后浓缩液和膜产水,膜产水收集回用;

138.分盐系统4用于将软化后浓缩液中的一价盐和二价盐的分离,得到纳滤浓水和纳滤产水;

139.硝侧碳酸氢钠蒸发结晶系统5用于使纳滤浓水通过蒸发结晶析出碳酸氢钠结晶盐,得到硝侧蒸发结晶母液和碳酸氢钠盐浆;

140.硝侧冷冻结晶系统6用于通过对硝侧蒸发结晶母液进行降温处理,使硝侧蒸发结晶母液中的碳酸氢钠进一步结晶析出,得到硝侧冷冻结晶母液和碳酸氢钠盐浆;

141.碳酸氢钠离心系统7用于将碳酸氢钠盐浆进行离心脱水得到碳酸氢钠盐;

142.硫酸钠蒸发结晶系统8用于使硝侧冷冻结晶母液通过蒸发结晶析出硫酸钠结晶盐,得到硫酸钠盐浆和硝侧硫酸钠蒸发结晶母液;

143.杂盐蒸发结晶系统9用于通过对硝侧硫酸钠蒸发结晶母液通过蒸发结晶析出硫酸钠和氯化钠混合结晶盐,得到杂盐盐浆和杂盐母液;

144.杂盐回溶系统9的出水口与所述分盐系统4的进水口连接;

145.粗盐回溶系统10包括连接的回溶水罐和提升水泵,粗盐回溶系统 10用于将含有混合结晶盐的杂盐盐浆回溶后输送至分盐系统4的进水口进行循环盐分离,混合结晶盐为硫酸钠和氯化钠混合结晶盐;

146.杂盐干燥系统11用于利用高温蒸汽干燥杂盐母液和/或所述氯化钠蒸发结晶母液产出杂盐;

147.硫酸钠离心系统12用于将硫酸钠盐浆进行离心脱水的得到硫酸钠结晶盐;

148.硫酸钠干燥打包系统13用于对硫酸钠结晶盐进行干燥打包,得到硫酸钠结晶盐成品;

149.碳酸氢钠煅烧系统14用于煅烧碳酸氢钠盐得到碳酸钠结晶盐;

150.碳酸钠打包系统15用于对碳酸钠结晶盐进行打包处理,得到碳酸钠结晶盐工业成品;

151.盐侧碳酸氢钠蒸发结晶系统16用于将含有大量碳酸氢钠、氯化钠和微量硫酸钠的纳滤产水通过蒸发结晶析出碳酸氢钠,得到碳酸氢钠盐浆和盐侧蒸发结晶母液,盐侧蒸发结晶母液包含未结晶析出的碳酸氢钠、硫酸钠和氯化钠;

152.盐侧冷冻结晶系统17用于通过对盐侧蒸发结晶母液进行降温处理,使盐侧蒸发结晶母液中的碳酸氢钠进一步结晶析出,得到碳酸氢钠盐浆和盐侧冷冻结晶母液;

153.氯化钠蒸发结晶系统18用于通过对盐侧冷冻结晶母液进行蒸发结晶析出氯化钠结晶盐,得到氯化钠盐浆和氯化钠蒸发结晶母液;

154.氯化钠离心系统19用于对氯化钠盐浆进行离心脱水得到氯化钠结晶盐;

155.氯化钠干燥打包系统20用于将氯化钠结晶盐打包得到氯化钠成品盐。

156.实施例5

157.如图6所示,一种负硬度废水资源化零排放处理方法及其处理系统,所处理的负硬度废水为煤炭开采所产生的矿井水,矿井水水质:

158.k

=10mg/l;na

=910mg/l;ca

2

=69.2mg/l;mg

2

=19.1mg/l;

159.so42‑

=903mg/l;hco3‑

=760mg/l;ph=8.4;sio2=19.5mg/l;tds=3206mg/l;

160.ss≤5mg/l;cl

‑

=461mg/l;no3‑

=30.4mg/l;

161.矿井水进水流量1250m3/h,首先通过水泵提升至预处理系统1 的矿井水调节池,起到调节缓冲以及事故蓄水的作用,调节池有效容积为15000m3,停留时间12h。矿井水调节缓冲后,通过进水泵提升至预处理系统1的v型滤池,v型滤池设计正常滤速8m/h,产水浊度

≤10ntu,反冲洗水收集处理后返回至系统前端矿井水调节池循环处理。

162.v型滤池产水通过水泵提升至预处理系统1的一级自清洗过滤器,自清洗过滤器过滤精度≤100μm,选用电机驱动吸式自清洗过滤器,滤网采用ss316材质。

163.一级自清洗过滤器产水输送至预处理系统1的一级超滤,一级超滤回收率92%,采用外压式中空纤维膜,超滤膜采用pvdf材质,出水sdi指数≤3.0,浊度≤0.2ntu,反冲洗水收集处理后返回至系统前端矿井水调节池循环处理。

164.一级超滤产水通过增压泵、高压泵提升至预处理系统1的一级反渗透,一级反渗透进水ph调节至7.5

‑

8.0,一级反渗透采用低压抗污染卷式苦咸水膜,回收率为75%,产品水收集回用,产品水tds为 49.8mg/l;浓水流量312.5m3/h,浓水水质k

=39.6mg/l;na

=3604mg/l, so42‑

=3606mg/l,cl

‑

=1820mg/l,ca

2

=274.5mg/l,mg

2

=74.8mg/l, hco3‑

=2916mg/l,sio2=76.6mg/l,no3‑

=116.8mg/l,tds为12636mg/l。

165.一级反渗透浓水通过水泵输送至预处理系统1的一级高密度沉淀池,一级高密度沉淀池设计上升流速6m/h,钢筋混凝土结构,一级高密度沉淀池内投加偏铝酸钠,投加量为153.2g/m3,并通过氢氧化钠调节ph至8.0

‑

8.5,一级高密度沉淀池产水加硫酸调节至ph为 7.0

‑

7.5,产水水质k

=39.6mg/l,na

=3680mg/l,cl

‑

=1820mg/l, so

42

‑

=3746mg/l,ca

2

=247.5mg/l,mg

2

=67.5mg/l,hco3‑

为2715mg/l, sio2=13.5mg/l,no3‑

=116.8mg/l,tds为12750mg/l。

166.一级高密度沉淀池产水通过水泵提升至预处理系统1的多介质过滤器,一级多介质过滤器填充石英砂和无烟煤,石英砂800mm层高,无烟煤400mm层高,拦截悬浮的化学污泥颗粒,反冲洗水收集处理后返回至一级高密度沉淀池循环处理。

167.一级多介质过滤器产水通过水泵提升至预处理系统1的二级自清洗过滤器,自清洗过滤器过滤精度≤100μm,选用电机驱动吸式自清洗过滤器,滤网采用不锈钢316l材质。

168.二级自清洗过滤器产水输送至预处理系统1的二级超滤,二级超滤回收率92%,采用外压式中空纤维膜,超滤膜采用pvdf材质,出水sdi指数≤3.0,浊度≤0.2ntu,反冲洗水收集处理后返回至一级高密度沉淀池循环处理。

169.二级超滤产水通过水泵输送至软化系统2的离子交换装置,离子交换装置内装填树脂为螯合树脂,型式为弱酸型阳离子交换树脂,设计运行流速25m/h,顺流酸碱再生方式,再生周期24h,产水水质ca

2

≤1mg/l,mg

2

≤1mg/l,tds为12523mg/l。

170.离子交换装置的产水通过增压泵、高压泵提升至膜浓缩系统3的二级反渗透,二级反渗透进水ph调节至7.5

‑

8.0,二级反渗透采用抗污染卷式海水反渗透膜,回收率为80%,产品水收集回用,产品水 tds为196.8mg/l;浓水流量62.5m3/h,浓水水质k

=192.6mg/l, na

=19850mg/l,cl

‑

=8895mg/l,so42‑

=18587mg/l,ca

2

=4.3mg/l, mg

2

=4.3mg/l,hco3‑

=12460mg/l,sio2=66.7mg/l,no3‑

=547.6mg/l, tds为61170mg/l。

171.二级反渗透浓水通过水泵输送至膜浓缩系统3的二级高密度沉淀池,二级高密度沉淀池设计上升流速3.6m/h,钢筋混凝土结构,二级高密度沉淀池内投加偏铝酸钠,投加量为73.8g/m3,并通过氢氧化钠调节ph至8.0

‑

8.5,二级高密度沉淀池产水加硫酸调节至ph为 7.0

‑

7.5,此时产水水质k

=192.6mg/l,na

=19948mg/l,cl

‑

=8895mg/l, so

42

‑

=18707mg/l,ca

2

=4.3mg/l,mg

2

=4.3mg/l,hco3‑

为12460mg/l, sio2=10.2mg/l,no3‑

=547.6mg/l,tds为61272mg/l。

172.二级高密度沉淀池产水通过水泵提升至膜浓缩系统3的二级多介质过滤器,二级多介质过滤器填充石英砂和无烟煤,石英砂800mm 层高,无烟煤400mm层高,拦截悬浮的化学污泥颗粒,反冲洗水收集处理后返回至二级高密度沉淀池循环处理。

173.二级多介质过滤器产水通过水泵提升至膜浓缩系统3的三级自清洗过滤器,自清洗过滤器过滤精度≤100μm,选用电机驱动吸式自清洗过滤器,滤网采用2205双相钢材质。

174.三级自清洗过滤器产水输送至膜浓缩系统3的三级超滤,三级超滤回收率92%,采用外压式中空纤维膜,超滤膜采用pvdf材质,出水sdi指数≤3.0,浊度≤0.2ntu,反冲洗水收集处理后返回至二级高密度沉淀池循环处理。

175.三级超滤后续衔接分盐系统4,分盐系统4包括两级纳滤系统,三级超滤产水首先进入一级纳滤装置,一级纳滤装置产水进入二级纳滤装置,二级纳滤装置浓水回流至一级纳滤装置进水前端,形成内部循环系统。

176.三级超滤产水通过增压泵、高压泵提升至一级纳滤装置,进水量 67m3/h(其中4.5m3/h为二级纳滤装置浓水),一级纳滤装置进水ph 调节至7.5

‑

8.0,采用一级三段式组合方式,膜元件采用ge品牌纳滤膜,回收率为67%,产水流量45m3/h,输送至二级纳滤装置,产水水质k

=191mg/l,na

=10557mg/l,cl

‑

=8795mg/l,so

42

‑

为242.7mg/l, ca

2

为0.03mg/l,mg

2

为0.03mg/l,hco3‑

为12340mg/l,sio2=10.3mg/l, no3‑

=545.6mg/l,tds为32981mg/l;浓水流量22m3/h,输送至硝侧碳酸氢钠蒸发结晶系统,浓水水质k

=196mg/l,na

=39156mg/l, cl

‑

=9100mg/l,so

42

‑

为56475mg/l,ca

2

为13mg/l,mg

2

为13mg/l,hco3‑

为12705mg/l,sio2=10mg/l,no3‑

=552mg/l,tds为118510mg/l。

177.一级纳滤产水通过增压泵、高压泵提升至二级纳滤装置,进水量 45m3/h,二级纳滤装置进水ph调节至7.5

‑

8.0,采用一级三段式组合方式,膜元件采用ge品牌纳滤膜,回收率为90%,产水流量40.5m3/h,输送至高压反渗透装置,产水水质k

=183mg/l,na

=10304mg/l, cl

‑

=8695mg/l,so

42

‑

为1mg/l,hco3‑

为12140mg/l,sio2=10.4mg/l, no3‑

=544.6mg/l,tds为31910mg/l;浓水流量4.5m3/h,输送至一级纳滤装置进水前端,形成内部循环系统,浓水水质k

=263mg/l, na

=12834mg/l,cl

‑

=9695mg/l,so

42

‑

为2418mg/l,ca

2

为0.3mg/l,mg

2

为0.3mg/l,hco3‑

为14140mg/l,sio2=9.4mg/l,no3‑

=554.6mg/l, tds为40054mg/l。

178.二级纳滤装置产水通过增压泵、高压泵提升至高压反渗透装置,进水量40.5m3/h,高压反渗透装置进水ph调节至7.5

‑

8.0,采用一级三段式组合方式,膜元件采用ge高压反渗透膜元件,回收率为60%,产水流量24.3m3/h,产品水收集回用,产品水tds为641.6mg/l;浓水流量16.2m3/h,输送至盐侧碳酸氢钠蒸发结晶系统,浓水水质 k

=450.7mg/l,na

=25613mg/l,cl

‑

=21468mg/l,so

42

‑

为2.49mg/l, hco3‑

为28988mg/l,sio2=25.5mg/l,no3‑

=1311mg/l,tds为78613mg/l。

179.一级纳滤装置浓水通过水泵提升至硝侧碳酸氢钠蒸发结晶系统5,硝侧碳酸氢钠蒸发结晶系统5由蒸气压缩机、轴流泵、蒸发器及结晶器组成。蒸发器采用降膜式蒸发器,结晶器采用奥斯陆型结晶器,蒸发温度控制在100~110℃,原料液中水分不断蒸发变成蒸汽,蒸汽经冷凝后统一收集后回用,原料液则不断浓缩,原料液在达到饱和状态时发生结晶,不断析出碳酸氢钠结晶盐,碳酸氢钠盐浆送入碳酸氢钠离心系7统进行固液分离,离心机形式为双极活塞推料离心机。硝侧碳酸氢钠蒸发结晶系统5的母液输送至硝侧冷冻结晶系统6,

将母液中碳酸氢钠与硫酸钠和氯化钠继续进行分离,温度控制在30~50℃,析出的碳酸氢钠盐浆送入碳酸氢钠离心系统进行固液分离。硝侧冷冻结晶系统6的母液输送至硫酸钠蒸发结晶系统8,硫酸钠蒸发结晶系统8由蒸气压缩机、轴流泵、蒸发器及结晶器组成。蒸发器采用降膜式蒸发器,结晶器采用奥斯陆型结晶器,蒸发温度控制在100~110℃,原料液中水分不断蒸发变成蒸汽,蒸汽经冷凝后统一收集后回用,原料液则不断浓缩,原料液在达到饱和状态时发生结晶,不断析出硫酸钠结晶盐,硫酸钠盐浆送入硫酸钠离心系统12进行固液分离,离心机形式为双极活塞推料离心机。离心脱水后的硫酸钠结晶盐输送至硫酸钠干燥打包系统13,用于干燥结晶盐,并将成品盐打包包装,产量为1.76t/h,达到工业硫酸钠盐理化指标i类一等品,纯度≥99.0%。硫酸钠干燥打包系统13由干燥器和包装机组成。干燥器采用流化床形式,包装机为吨袋包装机。

180.硫酸钠蒸发结晶系统8的母液输送至杂盐蒸发结晶系统9,杂盐蒸发结晶系统9由蒸气压缩机、轴流泵、蒸发器及结晶器组成。蒸发器采用降膜式蒸发器,结晶器采用fc型结晶器,蒸发温度控制在 100~110℃,原料液中水分不断蒸发变成蒸汽,蒸汽经冷凝后统一收集后回用,原料液则不断浓缩,原料液在达到饱和状态时发生结晶,不断析出硫酸钠、氯化钠等混合结晶盐。混合结晶盐有两种处理方式,第一种是混合结晶盐输送至粗盐回溶系统,浓盐水输送至一级纳滤进水前端进行循环盐分离;第二种是随杂盐蒸发结晶系统母液一并输送至杂盐干燥系统进行干燥处理,产出杂盐。

181.分盐系统4的高压反渗透装置浓水输送至盐侧碳酸氢钠蒸发结晶系统16,盐侧碳酸氢钠蒸发结晶系统16由蒸气压缩机、轴流泵、蒸发器及结晶器组成。蒸发器采用降膜式蒸发器,结晶器采用奥斯陆型结晶器,蒸发温度控制在100~110℃,原料液中水分不断蒸发变成蒸汽,蒸汽经冷凝后统一收集后回用,原料液则不断浓缩,原料液在达到饱和状态时发生结晶,不断析出碳酸氢钠结晶盐,碳酸氢钠盐浆送入碳酸氢钠离心系统7进行固液分离,离心机形式为双极活塞推料离心机。盐侧碳酸氢钠蒸发结晶系统16的母液输送至盐侧冷冻结晶系统17,将母液中碳酸氢钠与硫酸钠和氯化钠继续进行分离,温度控制在30~50℃,析出的碳酸氢钠盐浆送入碳酸氢钠离心系统7进行固液分离。盐侧冷冻结晶系统17的母液输送至氯化钠蒸发结晶系统 18,氯化钠蒸发结晶系统18由蒸气压缩机、轴流泵、蒸发器及结晶器组成。蒸发器采用降膜式蒸发器,结晶器采用fc型结晶器,蒸发温度控制在100~110℃,原料液中水分不断蒸发变成蒸汽,蒸汽经冷凝后统一收集后回用,原料液则不断浓缩,原料液在达到饱和状态时发生结晶,不断析出氯化钠结晶盐,氯化钠盐浆送入氯化钠离心系统 19进行固液分离,离心机形式为双极活塞推料离心机。离心脱水后的氯化钠结晶盐输送至氯化钠干燥打包系统20,用于干燥结晶盐,并将成品盐打包包装,产量为555.9kg/h,达到氯化钠工业干盐二级品质,纯度≥97.5%。氯化钠干燥打包系统20由干燥器和包装机组成。干燥器采用流化床形式,包装机为吨袋包装机。氯化钠蒸发结晶系统母液输送至杂盐蒸发结晶系统统一处理。

182.碳酸氢钠盐浆经过碳酸氢钠离心系统7离心脱水后,碳酸氢钠结晶盐输送至碳酸氢钠煅烧系统14,煅烧温度控制在270℃,碳酸氢钠受热分解生成碳酸钠,碳酸钠收集输送至碳酸钠打包系统15,将成品盐打包包装,产量为630.34kg/h,达到工业碳酸钠盐理化指标ii 类合格品品质,纯度≥98.0%。碳酸氢钠包装机为吨袋包装机。

183.碳酸钠结晶盐部分用于处理树脂软化系统产生的含钙再生废液,其余进行售卖。

184.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。