1.本实用新型属于含油污泥混合油气处理技术领域,尤其涉及一种轮式撬装混合油气无害化处理一体装置。

背景技术:

2.随着石油工业的不断发展,石油石化行业在开采和炼制过程中产生大量含油污泥,含油污泥中含有石油、水及无机物固体等,属于高度危险污染物,对环境会造成很大危害,因此必须对含油污泥进行有效处理。含油污泥的储存地较多且比较分散,特别是在我国西部各大油田,这种情况尤为突出。国家每年都投入了大量的人力物力进行处理,但处理结果与国家环保要求还有很大的距离。

3.目前国内主要对油田含油污泥进行集中处理,需要占用一定的土地,一次性投资过大,并且在危废物转运过程中增加转运成本和危废物抛洒转移造成二次污染的风险。处理方法多采用焚烧法、水洗法和热脱附法。其中,焚烧法利用焚烧炉或流化床对含油污泥及废物进行高温焚烧后,对焚烧后的尾气进行处理,这种方法浪费宝贵的石油资源,并且对高温产生的二噁英等有毒有害气体无法处理,造成大气污染;水洗法利用热水加药剂对油泥进行热洗分离,但是,耗水量大,且加药后造成二次水污染,增加后续污水处理成本,且处理后污泥的含油量只能达到2

‑

3%;热脱附法是将含油污泥在无氧条件下加热至450℃左右,使附着在泥沙表面的大分子烃类气化或裂解脱离泥沙表面,从而达到去除油污的目的,这种方法设备投资大,由于大分子烃类冷凝后容易堵塞管线及阀门,设备不能长时间连续运行,处理效率低,设备能耗和运行成本都很高,且由于设备检修频繁,人工劳动强度增加。

4.含油污泥经高温处理或者连续低温催化裂解后能够使得油泥中的大分子烃类物质脱离油泥,含油污泥中包括油和水在内的液体被蒸发成混合油气,由于传统的含油污泥混合油气处理技术存在弊端,导致含油污泥成为困扰石油环保行业的主要问题,因此研究一种工作稳定、高效环保的混合油气无害化处理装置是十分重要的。

技术实现要素:

5.本实用新型为了解决现有技术中的不足之处,提供一种工作稳定、节能环保且可降低人工成本的轮式撬装混合油气无害化处理一体装置。

6.为实现上述目的,本实用新型采用如下技术方案:一种轮式撬装混合油气无害化处理一体装置,包括底盘,底盘底部安装有移动轮,底盘上按油气流通方向依次固定安装有高温吸附除尘器、催化裂化器、冷凝罐和油水分离器,高温吸附除尘器一侧连通进气管,高温吸附除尘器与催化裂化器之间通过混合油气管相连通,冷凝罐上部外壁设置有水力负压引流器,催化裂化器与水力负压引流器之间通过导气管相连通,冷凝罐底部与油水分离器上部之间通过进液管相连通,进液管上设置有第一抽液泵,进液管和水力负压引流器之间通过回流管相连通,回流管上设置有第二抽液泵,油水分离器顶部连接有出油管,油水分离器下部连接有出水管,出水管与回流管相连通。

7.所述冷凝罐顶部连接有排气管,冷凝罐右侧固定安装有循环水箱,冷凝罐与循环水箱底部之间通过第一水管相连通,第一水管上设置有抽水泵,冷凝罐中部连接有第二水管,第二水管与循环水箱顶部相连通。

8.所述底盘上固定安装有位于油水分离器左侧的混合油回收箱,出油管与混合油回收箱相连通。

9.所述油水分离器的底部、出油管、进液管和第一水管上均设置有阀门。

10.所述催化裂化器并联设置有两组。

11.采用上述技术方案,本实用新型具有如下优点:

12.1、本装置通过催化裂化器将混合油气低温裂解成小分子烃类物质,小分子烃类物质通过水力负压引流器进入冷凝罐内与水混合,形成油水混合物,油水混合物通过油水分离器进行分离,分离后的产物水可作为循环水重复利用,混合油可作为加热燃料油的补充,小部分的不凝气体引入加热炉内燃烧;整个混合油气处理过程能源消耗量低,环保节约;

13.2、本装置为轮式撬装结构,结构紧凑,体积小,移动灵活,可移动至污泥暂存点处理,减少拉运成本和二次污染的风险,不需要特殊的场地,且对现场条件要求不高,可实现快速转场和快速安装,减少吊装成本和安全风险;

14.3、本装置可连续进料进行处理,长时间连续运行,对混合油气达到及时高效的处理效果,工作稳定,大大降低人工成本。

附图说明

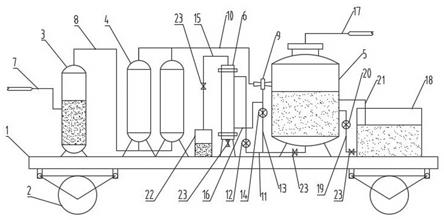

15.图1是本实用新型的结构示意图。

16.图中:1底盘、2移动轮、3高温吸附除尘器、4催化裂化器、5冷凝罐、6油水分离器、7进气管、8混合油气管、9水力负压引流器、10导气管、11进液管、12第一抽液泵、13回流管、14第二抽液泵、15出油管、16出水管、17排气管、18循环水箱、19第一水管、20抽水泵、21第二水管、22混合油回收箱、23阀门。

具体实施方式

17.如图1所示,本实用新型的一种轮式撬装混合油气无害化处理一体装置,包括底盘1,底盘1底部安装有移动轮2,底盘1上按油气流通方向依次固定安装有高温吸附除尘器3、催化裂化器4、冷凝罐5和油水分离器6,高温吸附除尘器3一侧连通进气管7,高温吸附除尘器3与催化裂化器4之间通过混合油气管8相连通,冷凝罐5上部外壁设置有水力负压引流器9,催化裂化器4与水力负压引流器9之间通过导气管10相连通,冷凝罐5底部与油水分离器6上部之间通过进液管11相连通,进液管11上设置有第一抽液泵12,进液管11和水力负压引流器9之间通过回流管13相连通,回流管13上设置有第二抽液泵14,油水分离器6顶部连接有出油管15,油水分离器6下部连接有出水管16,出水管16与回流管13相连通。

18.冷凝罐5顶部连接有排气管17,冷凝罐5右侧固定安装有循环水箱18,冷凝罐5与循环水箱18底部之间通过第一水管19相连通,第一水管19上设置有抽水泵20,冷凝罐5中部连接有第二水管21,第二水管21与循环水箱18顶部相连通。

19.底盘1上固定安装有位于油水分离器6左侧的混合油回收箱22,出油管15与混合油回收箱22相连通。

20.油水分离器6的底部、出油管15、进液管11和第一水管19上均设置有阀门23。

21.催化裂化器4并联设置有两组。

22.本实用新型工作时,经初步处理后的含油污泥被蒸发成混合油气,该混合油气通过进气管7进入高温吸附除尘器3,经除尘处理后通过混合油气管8进入到催化裂化器4,催化裂化器4将混合油气低温裂解成小分子烃类物质,小分子烃类物质通过水力负压引流器9进入冷凝罐5内与水混合,形成油水混合物,油水混合物通过进液管11通入油水分离器6内进行分离,分离后的产物水通过出水管16通入冷凝灌5内作为循环水重复利用,产物混合油通过油水分离器6顶部连接的出油管15通入混合油回收箱22进行收集,可以作为加热燃料油的补充,小部分的不凝气体通过排气管17引入加热炉内燃烧,小部分较轻的混合物通过回流管13再次进入到冷凝罐5内,混合油气的整个处理过程能源消耗量低,环保节约;并且,本装置可连续进料进行处理,长时间连续运行,对混合油气达到及时高效的处理效果,工作稳定,大大降低人工成本;此外,本装置为轮式撬装结构,结构紧凑,体积小,移动灵活,可移动至污泥暂存点处理,减少拉运成本和二次污染的风险,不需要特殊的场地,且对现场条件要求不高,可实现快速转场和快速安装,减少吊装成本和安全风险。

23.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。