1.本公开涉及一种用于处理包含烯烃化合物的精炼厂进料流以生产用于调和柴油燃料的组分的方法。

背景技术:

2.全世界对汽车用柴油燃料的需求一直在增加。监管机构继续要求降低汽车尾气中硫化合物和氮化合物(即so

x

和no

x

)的排放水平。为了最大限度地提高运营效率,精炼厂非常需要生产十六烷值更高的柴油调和原料(blending stock)。

3.wo 2014/041435(名为“烃燃料的联合氧化和加氢处理的方法和系统”)中描述了一种通过氧化增加柴油和生物柴油燃料的十六烷值的方法。在其公开方法的一方面,烃柴油燃料原料被加氢处理,然后进行氧化处理以提供具有更高十六烷值的产物。为了降低烃原料中的硫含量,该方法包括加氢处理步骤,目的是降低含硫和含氮化合物的含量,以便处理后的流符合监管标准,以及可将升级后的液体燃料引入柴油调和池。该加氢处理步骤还对存在于原料中的烯烃进行加氢处理。

4.在加氢处理之后,该方法包括将具有初始十六烷值和初始硫含量的液态烃原料与含水氧化源、酸促进剂和催化剂进行混合的步骤,该催化剂包含至少一种选自下组的金属:铁、镍、钒和钼。该混合在空化反应器中发生。

5.随着对具有低硫含量和更高十六烷值的高质量柴油燃料的需求不断增长,精炼厂面临的问题是如何选择性地增加柴油调和组分的产量。

技术实现要素:

6.本公开解决了上述问题并提供了其他优点,本公开涉及由包含汽油的烯烃重石脑油流生产柴油燃料调和原料的集成精炼方法,其中,所述烯烃重石脑油流包含碳数为9至14的化合物,在催化剂和可选的用于液态反应物的酸相转移剂的存在下,所述烯烃重石脑油流被氧化并转化为相应的氧化物。所得氧化物产物的沸点比相应的烯烃高,即高约34℃,并且所得产物的更高沸点在柴油沸点范围内。这些含氧的烃还具有润滑性能,因此,氧化柴油调和组分能缓解超低硫柴油(需要使用添加剂来改善调和柴油燃料的润滑性)的较差润滑性。由于氧化,进料流的沸点从汽油范围转变为柴油范围,从而为精炼厂运营商提供一种替代方法,可快速轻易地满足一种以上现有精炼厂原料对额外柴油调和组分的需求。

7.经确定可用于实施本方法的原料为裂化烃,所述裂化烃包含沸点为36℃至240℃的烯烃,所述烯烃可以被催化氧化。特别优选含汽油的产物,例如来自催化裂化工艺(例如流化催化裂化(fcc)装置)、热裂化装置(例如延迟焦化、流化焦化和减粘裂化装置)以及传统热裂化装置的那些。

8.本方法中待处理的进料流的特别合适的来源是流化催化裂化(fcc)装置,其广泛用于生产高辛烷值汽油以转化沸点在真空瓦斯油范围内(即约370℃至520℃)的烃或沸点高于520℃的残余烃。fcc产物流还包含轻质气体c1‑

c4、汽油、轻质循环油(lco)和重质循环

油(hco)。fcc汽油是沸点为36℃至240℃的烃混合物,所述混合物包含链烷烃、芳烃、烯烃和环烷烃,所述混合物具有高的辛烷值。

9.为了促进双相反应,使用助催化剂或相转移剂来增强和加速反应(虽然该反应在热力学上是有利的,但由于传质因素而非常缓慢)。它们可以是阴离子的、阳离子的和非离子的。在某些实施方式中,优选阳离子相转移剂。在下文描述的实施例中,所用的可选的酸相转移剂是乙酸,其通常容易获得且相对便宜。

10.本方法可以在多种反应器中实施,包括固定床反应器、沸腾床反应器、连续搅拌釜反应器(cstr)、淤浆床反应器和移动床反应器。该方法的一个优点是它的多功能性,以及催化反应可进行的条件的范围相对较广,从而使精炼厂运营商可以灵活地从精炼厂界区(battery limit)内的任何给定时间可用的反应器中进行选择。

11.该方法可以使用液态氧化剂和气态氧化剂。已确定适用于该方法的氧化剂包括烷基氢过氧化物、芳基氢过氧化物、二烷基过氧化物和二芳基过氧化物。有机过氧化物的通式为:r1

‑

o

‑‑

o

‑‑

r2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)式中,r1和r2是相同或不同的烷基或芳基。还可使用以下通式的过氧酸:式中,r是烷基。在特定预定操作条件下使用的其他有机过氧化物和氢过氧化物的选择在本领域的技术范围内。

12.合适的气态氧化剂包括氧气、空气和氮的氧化物,包括一氧化二氮。

13.可以使用均相油溶性催化剂和多相固体催化剂,所述多相固体催化剂包含至少一种选自iupac元素周期表第4

‑

10族的金属。优选含有mn、co、fe、cr、ni、ti、zr、w、v和mo的均相催化剂或多相催化剂。合适的氧化催化剂化合物的实例包括:六羰基钼、乙酰丙酮钼、moo3、fe2o3、v2o5、zro2、tio2。在其他实施方式中,氧化反应催化剂包括过渡金属氧化物的盐,其中盐选自iupac元素周期表第1和2族,例如na

、k

、ca

、mg

或它们的混合物,包括但不限于钨酸钠。

14.催化剂类型(即均相或多相)、氧化剂、液体或气体以及反应器类型的选择在本领域的技术范围内。选择可基于精炼厂界区内设备的可用性,以及可用于其他不相关精炼工艺的催化剂和酸相转移剂或促进剂。

附图说明

15.下面将参考以下附图更详细地描述本方法,使用相同的附图标记表示相同和相似的元件,其中:

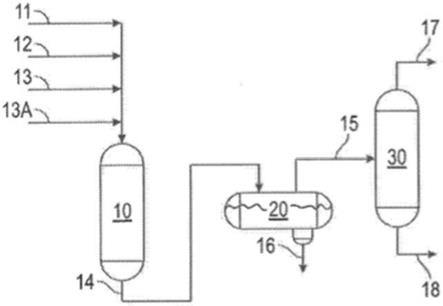

16.图1是使用均相催化剂的氧化过程的一个实施方式的简化示意图;

17.图2是使用多相催化剂的方法的另一个实施方式的简化示意图;以及

18.图3是原料和原料的氧化产物的模拟蒸馏曲线图。

具体实施方式

19.现在参考图1,描述了根据本公开的方法,其中将含有裂化汽油的来自例如上述来源的原料(11)和液体氧化剂(12)加入两相氧化反应器(10)中。将一种以上溶解的均相催化剂(13)和可选的酸相转移剂(13a)引入氧化反应器(10)中,将它们充分混合一段时间(足以使裂化汽油(11)中存在的烯烃被催化氧化成它们各自的氧化物形式)。

20.混合在氧化反应器(10)中持续预定的时间段,并且在允许原料(11)中存在的所有或基本上所有烯烃化合物氧化的条件下进行。使用液体氧化剂的均相催化氧化反应的合适操作条件是:20℃至100℃、优选20℃至80℃、最优选20℃至60℃的温度和1巴至10巴、优选1至5巴、最优选1至3巴的压力。

21.然后将反应混合物送入两相液

‑

液分离器(20)以将水与烃分离。如图所示,水相沉降并作为含水流(16)排出。烃作为经处理的烃流(15)从液

‑

液分离器(20)送出、引入分离区(30)。分离区(30)可包括汽提器、分馏器或闪蒸单元,或这些装置中的两个以上的组合。

22.沸点为36℃至180℃的较轻汽油调和组分(17)从分离区(30)的上部排出,而沸点为180℃至370℃的较重柴油调和组分(18)从分离区(30)的下部排出。分离出的组分被分别送入汽油调和池和柴油调和池。

23.现在参考图2的简化示意图,将描述使用一种以上多相催化剂的本公开的方法。将固体催化剂(13)预装入两相氧化反应器(100)中,将裂化汽油原料(11)、液体氧化剂(12)和可选的酸相转移剂(13a)引入氧化反应器的顶部并且如图所示以预定速率向下流过固体催化剂(13),该预定速率足以使反应器(100)中的所有或基本上所有烯烃化合物氧化。

24.本领域技术人员将理解,图2中烃流(包含反应产物和水)的下游处理步骤与上文结合图1描述的那些相同。

25.当使用一种以上气相氧化剂时,将气态氧化剂引入接替反应器(10)的气体分布反应器(未显示),在气体分布反应器中,气体以小气泡(优选微气泡)的形式与液体混合物密切接触。用气

‑

液分离容器代替液

‑

液分离容器(20),任何分离的剩余氧化剂气体被循环回到氧化反应器(10)中。

26.使用液体氧化剂的含固体催化剂的反应器(100)中的多相催化氧化反应的合适操作条件是:20℃至100℃的温度和1巴至30巴的压力.

27.氧化剂可以直接加入催化反应器或根据本领域已知的方法原位形成,例如原位形成有机过氧化物,例如,在us 2013026062中所公开,其公开内容提供引用整体并入本文。例如,有机过氧化物或过氧化物的原位产生可以在设备中进行,所述设备包括用于接收烯烃重石脑油烃流的入口、用于接收气态氧化剂流的气体入口和用于排放流出物的氧化剂出口,所述流出物可包含有机过氧化物和任何未反应、未转化或部分转化的烃和含杂原子的烃(包括有机硫化合物和有机氮化合物)。有机过氧化物生成装置包含一定量的多相催化剂材料,其可有效促进有机过氧化物的生成。在一个替代实施方式中,与多相催化剂组合,该设备还可以包括用于接收另一流的入口,所述另一流包含在液体流中的一定浓度的均相催化剂,所述均相催化剂也能有效促进有机过氧化物的产生。在另一个实施方式(未显示)中,仅使用均相催化剂来促进有机过氧化物的产生。

28.在替代方法(未显示)中,可将气态氧化剂和/或均相催化剂与富含烯烃的流进行混合,将合并的进料装入有机过氧化物生成装置。

29.在另一替代方法(未显示)中,可在过氧化物生成设备上游的容器中提供混合器,其中,在引入有机过氧化物生成设备之前,将气态氧化剂、富含烯烃的馏分和均相催化剂进行混合。实施例

30.在实验室规模的实施例中,在装有0.3克钨酸钠(na2wo4·

2h2o)(在水溶液中)、1.3克乙酸和24克过氧化氢的容器中对20克fcc石脑油样品进行氧化。在圆底烧瓶中搅拌混合物,在20℃下反应60分钟。将反应混合物保持在回流(reflux)条件下以防止从系统中释放任何蒸气。在六十分钟结束时,停止回流,将烃相与水相分离。

31.根据astm d2887通过模拟蒸馏来分析原料和产物,结果如图3所示。如图所示,最上面的线是催化氧化反应后的fcc石脑油流的图,紧接下面的线是未处理的fcc石脑油流的原始沸点的图。底部的线是沿x轴的未处理fcc石脑油和氧化fcc石脑油产物流之间的沸点温度增量的独立的图,其中数值表示在相应数据点的沸点增量(以摄氏度为单位)。在沿相应图线的任何给定点处,fcc石脑油氧化的流和未处理的流的图之间的水平距离对应于相应的流中从汽油转变为柴油范围调和组分的重量百分比。

32.如图3的曲线所示,沸点有明显转变,14w%的汽油沸程内的材料转变为柴油沸程内的组分。因此,本发明解决了满足对中间馏分燃料的日益增长的需求的问题,本发明将汽油范围的产物转变为馏分燃料或柴油范围,从而增加馏分燃料的产量。

33.对fcc石脑油汽油和氧化烃产物进行fiona分析,分析它们的链烷烃(n

‑

p)、异链烷烃(i

‑

p)、烯烃(o)、环烷烃(n)和芳烃(a),结果分别见表1和表2。可以看出,烯烃含量从31.5w%减少至18.5w%,这表明了氧化反应的程度。表1:fcc汽油的fiona分析c#n

‑

pi

‑

pona总计41.00.61.40.00.03.050.85.28.50.10.014.660.65.36.01.30.814.070.74.26.42.22.115.680.83.92.42.55.114.890.32.71.01.36.111.310

‑

141.05.05.71.114.026.8总计5.226.731.58.428.2100.0表2:氧化fcc汽油的fiona分析c#n

‑

pi

‑

pona总计40.00.00.00.00.00.050.00.00.00.00.00.060.00.00.20.00.00.270.00.00.20.10.60.980.71.51.51.57.312.590.53.72.12.013.521.910

‑

142.411.414.42.234.164.5

总计3.616.618.35.855.6100.0

34.从上文可以理解,根据本方法对烯烃重石脑油精炼流进行催化氧化,将进料流的沸点从汽油范围转变为柴油范围,并且允许精炼厂运营商相对快速有效地更换托板(slate)以满足市场对柴油燃料的需求的增长。通过此方法生产的含氧柴油调和组分所带来的另一个益处是这些含氧化合物(oxygenate)的润滑性能,这使得减少或消除了在最终调和柴油燃料产物时对润滑添加剂的需求。

35.虽然已经参考各种实施例和实施方式描述了本发明,但是根据以上描述进行其他修改和变化对本领域技术人员而言是显而易见的,并且本发明的保护范围由以下权利要求来确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。