1.本发明涉及生物质气化炉锅炉,具体涉及一种生物质气化炉及其催化除焦件。

背景技术:

2.随着我国经济的高速发展,能源短缺、环境污染问题日益严峻,人类正急切地寻求新型可再生能源。生物质燃料属可再生资源,生物质能就其能量当量而言,仅次于煤、石油、天然气而列第4位。

3.我国生物质能资源极为丰富,年产量折合成标准石油当量超过8亿吨。能源总量超过了30ej(e=1018)。随着我国农业和林业的发展,特别是随着速生炭薪林的开发推广,我国的生物质资源将越来越多,有非常大的开发和利用潜力。利用生物质燃料气化发电,可将农业垃圾充分利用,将先进的生物质发电技术和中国环境保护相结合,既增加当地就业和人民经济收入,促进当地经济发展,也保护了生态环境,符合我国建设资源节约型社会、实现循环经济的政策,是利国利民的事业。当然除发电外,生物质气化还可配套锅炉提供工业用汽以及供暖,有很多其他方面的引用。

4.目前我国生物质气化炉产生燃气存在的主要问题之一是,燃气中焦油含量高,燃气输送过程容易堵塞管道,导致后续燃烧设备的损坏。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种生物质气化炉,降低由于燃气中焦油含量高而导致管道堵塞的概率。

6.为实现上述目的,本发明提供了如下技术方案:一种生物质气化炉,包括设有燃气出气管的炉体,所述炉体内沿炉体周向设有分隔板,所述分隔板和炉体内壁形成用于将燃气导流入燃气出气管的导流通道,所述导流通道呈环形且上端呈封闭设置,且所述导流通道连通燃气出气管,所述导流通道内设有催化除焦件,所述燃气出气管位于催化除焦件上方,所述催化除焦件包括抵接导流通道外圈内壁的安装板和沿竖直方向间隔固定连接于安装板上的若干块隔板,安装板、分隔板和相邻两块所述隔板之间形成子腔,至少一个子腔内填充有焦油裂解催化剂,至少一块隔板上开设有上细下粗的第一圆锥孔,至少一块隔板上开设有上粗下细的第二圆锥孔。

7.通过采用上述技术方案,当燃气经过催化除焦件再从燃气出气管排出时,燃气被经过一道过滤,减少了其中含有的焦油含量,也降低了后续因焦油凝结堵塞管道的概率,延长设备检测周期。具体的,第一圆锥孔可以起到阻挡大颗粒灰尘进入到子腔内的概率,起到一次过滤的作用。而第二圆锥孔可以把大颗粒灰尘留在子腔内,起到二次过滤的作用,使燃气更纯净。同时隔板和焦油裂解催化剂均增大了燃气从炉体内流到燃气出气管处的阻力,使其在子腔内停留时间更长,在高温段催化裂解反应的时间更长更充分,有效减少燃气中的焦油含量。

8.本发明的进一步设置为:设有第一圆锥孔的隔板和设有第二圆锥孔的隔板呈交错

间隔设置。

9.通过采用上述技术方案,从而延长了燃气经过催化除焦件所需经过的路径,使其在子腔内停留时间更长,在高温段催化裂解反应的时间更长更充分,有效减少燃气中的焦油含量。

10.本发明的进一步设置为:相邻隔板上的第一圆锥孔和第二圆锥孔沿竖直方向错开分布。

11.通过采用上述技术方案,从而延长了燃气经过催化除焦件所需经过的路径,使其在子腔内停留时间更长,在高温段催化裂解反应的时间更长更充分,有效减少燃气中的焦油含量。

12.本发明的进一步设置为:所述催化除焦件位于导流通道处温度为800

‑

1000摄氏度。

13.通过采用上述技术方案,从而确保催化除焦件位于高温段催化裂解反应效率最高的地方,使其具有更好的除焦效果。

14.本发明的进一步设置为:所述炉体外壁上设有清灰门,每个所述子腔对应的安装板上均开设有与清灰门对应的清灰口,所述清灰口上设有用于封闭清灰口的内门。

15.通过采用上述技术方案,在使用一段时间后,可以打开清灰门和内门,通过清灰口来清理子腔内的灰尘或者更换内部的焦油裂解催化剂,其实该装置保持良好的工作效率。

16.本发明的进一步设置为:所述清灰门沿炉体外壁周向设有若干个。

17.通过采用上述技术方案,从而可更方便的快捷的对子腔内部进行维护和清洁。

18.本发明的进一步设置为:所述清灰门上安装有用于朝炉体内供送压缩气体的吹扫管。

19.通过采用上述技术方案,在气化炉停炉压火阶段,可通过吹扫管向子腔内通入压缩氮气等较为安全的气体,从而完成对子腔的吹扫,减少需要打开内门对子腔内进行清洁维护的频次。

20.本发明的进一步设置为:所述炉体上设有两个用于检测压力的压力变送器,两个压力变送器的取样点分别位于催化除焦件上下两侧。

21.通过采用上述技术方案,根据两个压力变送器的检测到的压力值来判断催化除焦件的堵塞情况,从而及时的对催化除焦件进行维护清理,防止由于催化除焦件内部积灰影响气化炉系统的运行。

22.本发明的进一步设置为:所述催化除焦件由耐热钢或陶瓷制成,当所述催化除焦件由耐热钢制成时,所述催化除焦件焊接固定于炉体;当所述催化除焦件由陶瓷制成时,所述炉体内固设有用于放置催化除焦件的放置架。

23.通过采用上述技术方案,使该装置适用各种材料的催化除焦件,即可以根据具体情况来选择不同材料的催化除焦件,使其更好的复合多种工况。

24.针对现有技术存在的不足,本发明的目的在于提供一种催化除焦机构,可降低燃气中的焦油含量。

25.为实现上述目的,本发明提供了如下技术方案:一种催化除焦机构,包括催化除焦件。

26.本发明具有以下优点:1、减少了燃气中含有的焦油量,减少了后续应焦油凝结堵

塞管道的概率,同时减少了后续燃烧设备因此损坏的次数;2、可方便的对催化除焦件进行清洁和维护;3、使燃气在子腔内停留时间更长,且停留在催化裂解反应最高效的温度段,从而使其具有较好的除焦油的效果。

附图说明

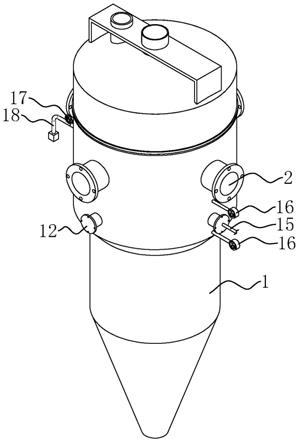

27.图1为实施例1的结构示意图;图2为实施例1的剖视图;图3为实施例1中催化除焦件的结构示意图。

28.图4为实施例5中催化除焦件的结构示意图。

29.附图标记:1、炉体;2、燃气出气管;3、分隔板;4、导流通道;5、催化除焦件;6、安装板;7、隔板;8、子腔;9、焦油裂解催化剂;10、第一圆锥孔;11、第二圆锥孔;12、清灰门;13、清灰口;14、内门;15、吹扫管;16、压力变送器;17、温度检测器;18、在线取样管座;19、施力把;20、蒸汽喷管;21、喷头。

具体实施方式

30.实施例1:如图1和图2所示,一种生物质气化炉,包括设有燃气出气管2的炉体1,燃气出气管2沿炉体1周向设有若干根。炉体1内沿炉体1周向设有分隔板3,分隔板3呈环形设置,且分隔板3下端呈缩口设置。分隔板3和炉体1内壁形成用于将燃气导流入燃气出气管2的导流通道4。导流通道4呈环形且上端呈封闭设置,且导流通道4连通燃气出气管2。导流通道4内设有催化除焦件5,燃气出气管2位于催化除焦件5上方。催化除焦件5位于导流通道4处温度为800

‑

850摄氏度。

31.当燃气经过催化除焦件5再从燃气出气管2排出时,燃气经过催化除焦件5过滤,减少了其中含有的焦油量,减少了后续应焦油凝结堵塞管道的概率,同时减少了后续燃烧设备因此损坏的次数。且800

‑

1000摄氏度是焦油催化裂解最剧烈的温度段,使催化除焦件5具有加好的催化除焦效果。

32.具体的,如图2和图3所示,催化除焦件5包括抵接导流通道4外圈内壁的安装板6和沿竖直方向间隔固定连接于安装板6上的三块隔板7,安装板6、分隔板3和相邻两块隔板7之间形成子腔8,上面的子腔8内填充有焦油裂解催化剂9。中间的隔板7上开设有上细下粗的第一圆锥孔10,最上方和最下方的两块隔板7上均开设有上粗下细的第二圆锥孔11。第一圆锥孔10和第二圆锥孔11沿竖直方向错开分布。

33.第一圆锥孔10可以起到阻挡大颗粒灰尘进入到子腔8内的概率,起到一次过滤的作用。而第二圆锥孔11可以把大颗粒灰尘留在子腔8内,起到二次过滤的作用,使燃气更纯净。同时隔板7和焦油裂解催化剂9均增大了燃气从炉体1内流到燃气出气管2处的阻力,使其在子腔8内停留时间更长,在高温段催化裂解反应的时间更长更充分,有效减少燃气中的焦油含量。

34.如图2和图3所示,催化除焦件5由耐热钢或陶瓷制成,当催化除焦件5由耐热钢制成时,催化除焦件5焊接固定于炉体1。当催化除焦件5由陶瓷制成时,炉体1内固设有用于放置催化除焦件5的放置架,直接将催化除焦件5放置在放置架上即可,也可以选择用螺栓固

定。

35.如图2和图3所示,为了方便对催化除焦件5进行清洁维护,炉体1外壁上设有清灰门12。清灰门12成管状设置,一端连通炉体1,一端通过法兰盘进行密封固定。清灰门12沿炉体1周向设有四个。每个子腔8对应的安装板6上均开设有与清灰门12对应的清灰口13。安装板6上滑动连接有用于封闭清灰口13的内门14,内门14自由端设有方便对内门14施力的施力把19。

36.在催化除焦件5需要清洁维护时,可打开清灰门12和内门14,通过清灰口13对催化除焦件5进行清洁维护。同时,清灰门12上安装有用于朝炉体1内供送压缩气体的吹扫管15。在气化炉停炉压火阶段,可通过吹扫管15向子腔8内通入压缩氮气等较为安全的气体,从而完成对子腔8的吹扫,减少需要打开内门14对子腔8内进行清洁维护的频次。

37.如图2和图3所示,为了及时了解催化除焦件5是否堵塞需要清理,炉体1上设有两个用于检测压力的压力变送器16,两个压力变送器16的取样点分别位于催化除焦件5上下两侧。根据两个压力变送器16的检测到的压力值来判断催化除焦件5的堵塞情况,从而及时的对催化除焦件5进行维护清理。防止由于催化除焦件5影响设备的使用。

38.为了监测反馈炉体1内料层等状态以及除焦的效果,炉体1内设有炉体1内温度检测器17和在线取样管座18。在线取样管座18的连接线连接红外气体分析仪,从而可实时监控生物裂解的温度场和产生的燃气成分。

39.实施例2:实施例2和实施例1的区别在于,催化除焦件5位于导流通道4处温度为850

‑

900摄氏度。

40.实施例3:实施例3和实施例1的区别在于,催化除焦件5位于导流通道4处温度为900

‑

950摄氏度。

41.实施例4:实施例4和实施例1的区别在于,催化除焦件5位于导流通道4处温度为950

‑

1000摄氏度。

42.实施例5:如图4所示,实施例5和实施例1的区别在于,安装板6外设有环形的蒸汽喷管20,蒸汽喷管20套设于安装板6外且固定连接于炉体1内壁。蒸汽喷管20上间隔设有若干喷头21。喷头21朝向隔板7。蒸汽喷管20上连通有用于给蒸汽喷管20供给蒸汽的供气管。

43.在使用时,每24h或者停炉检修时,通过喷头向催化除焦件喷射水蒸气,处理时间控制在10

‑

30mins。通过水蒸气对催化除焦件进行定期的清理,去除催化除焦件内壁上的焦油,同时对催化剂起到活化作用,从而使其在使用过程中更好地去除燃气中的焦油,同时延长了催化剂的使用寿命。

44.对比例1:对比例1和实施例1的区别在于,未设置催化除焦件。

45.对比例2:对比例2和实施例1的区别在于,催化除焦件5位于导流通道4处温度为600

‑

700摄氏度。

46.对比例3:对比例3和实施例1的区别在于,催化除焦件5位于导流通道4处温度为1200

‑

1300摄氏度。

47.试验1:除焦率试验样品,选取实施例1

‑

5作为试验样品,选取对比例1

‑

3作为对照样品1

‑

3。

48.试验方法:选取3种种类不同的生物质原料abc。每种生物质原料均准备8份,平均分成8组,标号受试物为a1

‑

a8组,b1

‑

b8组,c1

‑

c8组。其中a1

‑

a5组,b1

‑

b5组,c1

‑

c5组对应试验样品1

‑

5,而a6

‑

a8组,b6

‑

b8组,c6

‑

c8组则分别对应对照样品1

‑

3。

49.将受试物放入到期对应的气化炉中,对其进行反应形成燃气。在反应超过1h后,使用 gb 12208

‑

1990 城市燃气中焦油和灰尘含量的测定方法对实施例1

‑

5和对照样品1

‑

3的排出燃气内的焦油量进行检测。通过排出燃气内的焦油量和炉内燃气内的焦油量可算出除焦率。同时每隔半个月检测一次排出燃气内的焦油量,来判断催化除焦件的失活时间。

50.组号除焦率催化除焦件失活时间组号除焦率催化除焦件失活时间组号除焦率催化除焦件失活时间a199.83%1个月b199.67%1个月c199.72%1个月a299.77%1个月b299.79%1个月c299.74%1个月a399.81%1个月b399.81%1个月c399.79%1个月a499.70%1个月b499.75%1个月c499.82%1个月a599.79%4个月b599.68%4个月c599.3%4个月a686.52%1个月b685.33%1个月c686.74%1个月a797.33%1个月b797.13%1个月c797.47%1个月a896.36%1个月b896.75%1个月c896.62%1个月

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。