1.本发明涉及钻杆管体管端镦粗技术领域,尤其是涉及一种钛合金钻杆管体管端镦粗工艺。

背景技术:

2.石油天然气勘探与开发中所使用的钛合金钻杆具有耐腐蚀,密度低,强度高,弹性好的特点,被应用于高酸性油气藏以及超深井、超短水平井的钻井作业。同时,钛合金是一种贵重金属,其材料成本约是钢钻杆的25倍,且钛合金材料的氧化性强,在高温条件下,容易发生氧化,形成氧化层。因此,在钛合金钻杆制造过程中的管体端部镦粗环节,钛合金钻杆在高温下与氧气发生氧化反应,形成氧化层,随着加热温度的升高和加热时间的增加,氧化层厚度越厚,从而在镦粗时容易造成管体表面氧化层的夹杂和表面裂纹的萌生,不仅使管端加工余量增加,而且使镦粗的合格率降低,增加生产制造成本,严重制约钛合金钻杆的应用和推广。

技术实现要素:

3.本发明的目的在于为解决现有技术的不足,而提供一种钛合金钻杆管体管端镦粗工艺。

4.本发明新的技术方案是:一种钛合金钻杆管体管端镦粗工艺,钛合金钻杆管体管端镦粗设备包括加热炉、加热线圈、镦粗模具、冲头、隔热件、挡板a及挡板b,所述的加热炉及镦粗模具内部中空,且加热炉及镦粗模具间装配有隔热件,所述的加热炉内壁安装有加热线圈,所述的加热炉底部设有气体通道,所述的加热炉一端安装有挡板a,所述的挡板a包括外层挡板a及内层挡板a,所述的内层挡板a为2片,且内层挡板a活动连接在加热炉端部,所述的内层挡板a外侧固定安装有外层挡板a,所述的外层挡板a为2片,且外层挡板a中间设有圆孔,所述的圆孔内径与钛合金钻杆管体外径相当;所述的镦粗模具一端安装有挡板b,所述的挡板b包括外层挡板b及内层挡板b,所述的内层挡板b为2片,且内层挡板b活动连接在镦粗模具端部,所述的内层挡板b外侧固定安装有外层挡板b,所述的外层挡板b为2片,且外层挡板b中间设有圆孔,所述的圆孔内径与冲头外径相当。

5.所述的挡板a为耐热挡板,所述的挡板b为耐热挡板。

6.所述的内层挡板a为矩形,所述的内层挡板b为矩形。

7.所述的外层挡板a的圆孔内径比钛合金钻杆管体外径大2

‑

5mm。

8.所述的外层挡板b的圆孔内径比冲头外径大2

‑

4mm。

9.所述的加热线圈的长度为250~450mm,可加热的最高温度不小于1300℃。

10.所述的加热线圈的加热温度和加热时间可控,对钛合金钻杆管体进行阶梯式加热。

11.所述的加热炉内通过气体通道注入的保护气体为co2。

12.所述的钛合金钻杆管体管端镦粗的工艺流程为:

1)关闭隔热件,打开加热炉前端的内层挡板a,钛合金钻杆管体穿过外层挡板a进入加热炉,保护气体co2通过气体通道进入加热炉内,保护气体co2的充气流量速度为13l/s,加热炉内充气4秒后,加热线圈开始对钛合金钻杆管体管端进行加热;2)钛合金钻杆管体采用阶梯式加热,先加热至720℃,保温2min,再加热至1010℃,保温3min,之后加热线圈停止加热;3)开启隔热件,钛合金钻杆管体前移至镦粗模具的镦粗位置并装夹固定,同时保护气体co2充气流量速度调整为40l/s,钛合金钻杆管体前移至镦粗模具的镦粗位置8s后,镦粗模具后端的内层挡板b打开,冲头穿过外层挡板b进入镦粗模具内对钛合金钻杆管体管端进行镦粗;4)钛合金钻杆管体管端镦粗成型后,冲头退出镦粗模具,镦粗模具后端的内层挡板b关闭;5)钛合金钻杆管体在管端镦粗成型后退到加热炉,关闭隔热件,钻杆管体停留80s后退出加热炉,关闭加热炉前端的内层挡板a,停止充入保护气体;钛合金钻杆管体管端温度下降到600℃,进入下一道制造工序。

13.本发明的有益效果为:本发明将加热炉与镦粗模具连接形成相对密封的空间,在该空间内充入性能稳定且密度大于空气的co2,隔绝高温下的管体与氧气接触,避免管体镦粗成型部位因氧化皮导致的夹杂、折叠、裂纹等缺陷,降低管体表面金属氧化的风险,提升管体镦粗质量,提高钻杆生产的合格率,降低生产成本。

附图说明

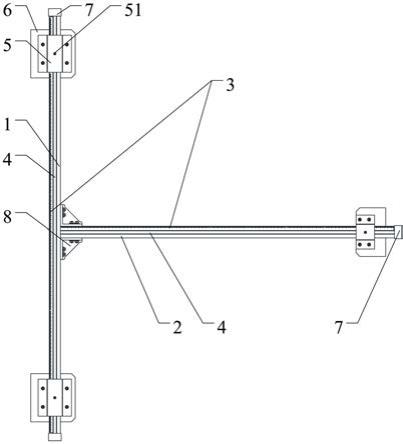

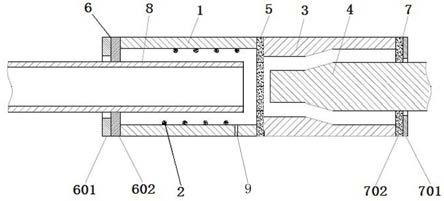

14.图1为本发明的结构示意图。

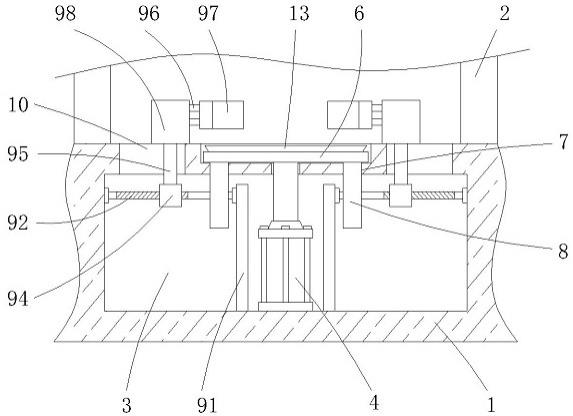

15.图2为挡板a的结构示意图。

16.其中:1、加热炉,2、加热线圈,3、镦粗模具,4、冲头,5、隔热件,6、挡板a,601、外层挡板a,602、内层挡板a,7、挡板b,701、外层挡板b,702、内层挡板b,8、钛合金钻杆管体,9、气体通道。

具体实施方式

17.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

18.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

19.下面结合附图对本发明做进一步详细描述:一种钛合金钻杆管体管端镦粗工艺,所述的钛合金钻杆管体8管端镦粗设备包括加热炉1、加热线圈2、镦粗模具3、冲头4、隔热件5、挡板a6及挡板b7,所述的加热炉1及镦粗模具3内部中空,且加热炉1及镦粗模具3通过隔热件5连接,所述的加热炉1内壁安装有加热线圈2,所述的加热炉1底部设有气体通道9,所述的加热炉1一端安装有挡板a6,所述的挡板a6包括外层挡板a601及内层挡板a602,所述的内层挡板a602为2片,且内层挡板a602活动连接在加热炉1端部,所述的内层挡板a602外侧固定安装有外层挡板a601,所述的外层挡板a601为2片,且外层挡板a601中间设有圆孔,所述的圆孔内径与钛合金钻杆管体8外径相当;所述的镦粗模具3一端安装有挡板b7,所述的挡板b7包括外层挡板b701及内层挡板b702,所述的内层挡板b702为2片,且内层挡板b702活动连接在镦粗模具3端部,所述的内层挡板b702外侧固定安装有外层挡板b701,所述的外层挡板b701为2片,且外层挡板b701中间设有圆孔,所述的圆孔内径与冲头4外径相当。

20.所述的挡板a6为耐热挡板,所述的挡板b7为耐热挡板。

21.所述的内层挡板a602为矩形,所述的内层挡板b702为矩形。

22.所述的外层挡板a601的圆孔内径比钛合金钻杆管体8外径大2

‑

5mm。

23.所述的外层挡板b701的圆孔内径比冲头4外径大2

‑

4mm。

24.所述的加热线圈2的长度为250~450mm,可加热的最高温度不小于1300℃。

25.所述的加热线圈2的加热温度和加热时间可控,对钛合金钻杆管体8进行阶梯式加热。

26.所述的加热炉1内通过气体通道9注入的保护气体为co2。

27.所述的钛合金钻杆管体管端镦粗的工艺流程为:1)关闭隔热件5,打开加热炉1前端的内层挡板a602,钛合金钻杆管体8穿过外层挡板a601进入加热炉1,保护气体co2通过气体通道9进入加热炉1内,保护气体co2的充气流量速度为13l/s,加热炉1内充气4秒后,加热线圈2开始对钛合金钻杆管体8管端进行加热;2)钛合金钻杆管体8采用阶梯式加热,先加热至720℃,保温2min,再加热至1010℃,保温3min,之后加热线圈2停止加热;3)开启隔热件5,钛合金钻杆管体8前移至镦粗模具3的镦粗位置并装夹固定,同时保护气体co2充气流量速度调整为40l/s,钛合金钻杆管体8前移至镦粗模具3的镦粗位置8s后,镦粗模具3后端的内层挡板b702打开,冲头4穿过外层挡板b701进入镦粗模具3内对钛合金钻杆管体8管端进行镦粗;4)钛合金钻杆管体8管端镦粗成型后,冲头4退出镦粗模具3,镦粗模具3后端的内层挡板b702关闭;5)钛合金钻杆管体8在管端镦粗成型后退到加热炉1,关闭隔热件5,钻杆管体停留80s后退出加热炉1,关闭加热炉1前端的内层挡板a602,停止充入保护气体;钛合金钻杆管体8管端温度下降到600℃,进入下一道制造工序。

28.通过钛合金钻杆管体8管端镦粗工艺,可实现钛合金钻杆管体8内、外表面的氧化层控制在150um以内,可有效的避免镦粗成型部位因氧化皮导致的夹杂、折叠、裂纹等缺陷。

29.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书

的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。