1.本发明属于石油化工技术领域,具体为一种乳化油品破乳的装置,及利用它进行破乳的方法。

背景技术:

2.现有乳化油品的破乳方法主要有加热法、电化学法、化学法、微生物法、物理法或几种方法联用,化学法即加入化学药剂是现有稠油破乳最常用的方法,但加入化学药剂法存在不能普遍适用多种类型的稠油破乳以及破乳不彻底的问题;电化学法是利用电场力对乳液液滴的吸引或排斥作用,使微小液滴在运动中互相碰撞,将小液滴聚结成较大液滴而分离出来,该方法中由于乳化原油中的很多胶质沥青质不能被极化,因而不能达到良好的破乳效果;离心法是借助离心机械所产生的离心力,在离心力的作用下,水从外层排出,油相从离心机的中部排出,该方法由于离心机的结构比较复杂,破乳效果也不理想,因而没有得到广泛应用;超滤法属于物理破乳法,是将乳化油通过超滤膜,利用超滤膜孔径比油滴孔径小的特点,只允许水通过,而将比膜孔径大的油滴阻拦,从而达到乳化油水分离的目的,该方法中由于水在油中的存在形式是油包水型,没有破坏油水界面之前,水滴不能透过超滤膜,因而不能实现膜分离的目的。综上所述,物理破乳法由于具有不引起二次污染、适用性广、能耗低、容易工业实施等优势,为一种良好的稠油破乳方法,但需要开发新的工艺、配套设备及相应的破乳材料,对稠油进行深度破乳,解决现有稠油破乳过程存在的各种问题。

3.cn109722274 a提出了一种用于老化原油破乳脱水装置,包括一个箱体,箱体内有恒温循环系统提供高温活性水,箱体上部有溢油口,箱体内至少一个回转碾压揉搓破乳机构,每个回转碾压揉搓破乳机构有一个固定端面和一个相对固定端面回转端面组成,两端面相互配合做回转运动,固定端面有供老化原油进液孔及配套供液管线;回转端面由机械传动装置提供回转动力并配有弹簧施加机构。该装置采用的破乳方法为物理法,主要是利用回转碾压揉搓破乳机构对物料进行回转碾压揉搓,相当于对物料进行强烈震荡混合,反而会使物料的乳化程度进一步加强。

4.cn 109847414a提出了一种油水分离工艺,包括如下的步骤:含油污水首先进入装有粗粒化材料的一级聚结室进行初步分离;除油后的污水进入破乳室进行破乳;破乳过程采用脉冲电场破乳方式,污水中的液滴在脉冲电场作用下,经碰撞、拉伸、聚结,使分散的液滴聚集、分层,使水相与油相初步分离;破乳处理后的污水再进入二级油水分离室进行进一步油水分离。该发明采用三步法对油水进行分离,油水在一级聚结室进行初步分离后,进入破乳室,采用脉冲电场破乳技术进行破乳,使油相与水相进一步分离;破乳处理后的油水进入二级分离室,在二级分离室的粗粒化材料与低密度阻截材料的作用下,进一步破乳和油水分离。该方法主要还是采用电场破乳,稠油中含有的很多胶质沥青质不能被极化,因而不能达到良好的破乳效果。

5.cn 109337713 a提出了一种用于油田的油包水破乳的方法,其特征是:至少包括,过滤器、稳流器、旋流破乳器、聚结破乳器;油包水乳液从进液管通过过滤器过滤掉液体中

杂质后,经连接管路进入稳流器,经稳流器对油包水乳液进行稳定、缓冲,气液分离,分离出来的伴生气进入稳流器顶部的气体管路输出;分离出来的油水通过乳化油水连接管路进入旋流破乳器底入口;在旋流破乳器内进行有高速旋流运动后,通过旋流破乳器油出口管路和含油污水出口管分别进入聚结破乳器,经聚结破乳器进行整流破乳后,油包水乳液被第二次分解成水和油,分解的水和油汇集至油水混合管路,与气体管路合并,经气液混合管路送至分离装置进行油水分离。该方法采用物理破乳法,采用旋流器加聚结器设备进行破乳,为常规技术和常规设备,对于稳定的稠油体系难以达到理想的破乳效果。

6.综上所述,开发一种破乳效果好、流程简单、能耗低、适用性广的乳化油品的破乳装置及破乳方法,解决现有技术中破乳方法存在的流程复杂、破乳效果不理想、能耗高、适用性差、产生二次污染等问题,具有重要意义。

技术实现要素:

7.针对现有技术中油品破乳存在破乳效率低、方法设备复杂、反复加热能耗高的问题,本发明提供一种乳化油品破乳的装置和破乳方法,能提高破乳效率,简化破乳流程,降低破乳过程能耗,缩短破乳时间,实现了乳化油品的破乳,对后续乳化油品运输和深加工具有重要意义。

8.为实现上述技术目的,本发明采用的技术方案如下:本发明第一方面的技术目的是提供一种乳化油品破乳的装置,包括溶气系统、一级破乳系统和二级破乳系统;所述溶气系统包括一个物料混合罐和与其相连的溶气设备;所述溶气设备的出料管路ⅰ连接一级破乳系统,一级破乳系统包括出料管路ⅰ末端连接的一个或多个并联的一级破乳器;一级破乳器的出料管路ⅱ末端连接二级破乳系统,二级破乳系统包括一个或多个并联的二级破乳器及与其相连的出料管路ⅲ;所述一级破乳器从进料端依次为缩径段、直筒段和扩径段,所述缩径段为一端内径大另一端内径小的容器,进料连接内径大的一端,内径小的一端后连接直筒段;所述直筒段与缩径段内径小的一端连接,直筒段内设置减压装置,所述扩径段为一端内径小另一端内径大的容器,内径小的一端与直筒段连接,内径大的一端连接出料管路ⅱ;所述二级破乳器包括第一腔体和第二腔体,所述出料管路ⅱ末端的出料口连接第一腔体内设置的一组或多组膜管束内腔,膜管束外空间设置亲油疏水型纤维编织层,所述第二腔体内设置一组或多组膜管束,膜管束外空间设置亲水疏油型纤维编织层,所述亲水疏油型纤维编织层与第一腔体内的亲油疏水型纤维编织层相通,第二腔体内的膜管束连接二级破乳器的出料口,二级破乳器的上部设置气体出口。

9.本领域技术人员应当理解的是,所述溶气系统是利用物料混合罐将乳化油品加水或稀释液混合,并通入大量气体,再利用容器设备将气体溶解分散到液体原料内,原料大部分形成油包气型流体。所述的油包气型流体是指为了说明所述的气液混合流体的一种物理状态,其中油相为溶解了大量气体的乳化油品,气相为纳/微米级气泡。所述一级破乳系统是通过一级破乳器的缩径-直筒-扩径的结构,使油包气型流体中的溶解气在气体膨胀和气泡聚结长大过程中破坏乳化油品稳定的乳化结构的同时,将乳化液滴分散为微小液滴,为后续继续深度破乳创造条件;所述的二级破乳系统是将一级破乳系统形成的不稳定乳化结

构的物料先通过膜管束形成纳米或微米级乳化液滴,再顺序通过亲油疏水型纤维编织层和亲水疏油型纤维编织层,先使物料中大部分存在的油包水型乳化液滴破乳,再将少量存在的水包油型乳化液滴破乳,再经由膜管束扩散至管内腔,出料,破乳更为彻底。

10.进一步的,所述溶气设备采用机械设备或静态混合设备等具有混合溶解气体功能的设备。本领域技术人员应当理解的是,由于后续一级破乳系统需要采用溶气系统形成的纳\微气泡来分散乳化液滴,即溶气系统形成的气泡越小,分散越均匀,能够形成的乳化液滴越小,更有利于提高破乳效果。更为具体的,所述溶气设备选自溶气泵、静态混合器、微气泡发生器和机械搅拌器中的任意一种或几种的组合,优选为微气泡发生器;所述微气泡发生器是能够将气体分散成小尺寸气泡的装置,或可称为微孔气泡发生器、膜管微分散器及超微气泡发生器等,可形成尺寸为50nm~1000μm,优选为5μm~100μm的气泡。更为具体的,所述微气泡发生器为管壳式结构,管侧是指含有多根膜管的管束,壳体为管束外的空间,膜管管内连接乳化油品管线,壳体连接氢气管线,溶气过程中氢气在压差的推动下由膜管外的壳体空间经管壁上的纳/微米孔道渗透扩散形成纳/微米气泡至膜管内,溶解在膜管内通入的乳化油品中,经过膜管混合后形成油包气型流体。

11.进一步的,所述一级破乳器的内表面为光滑的平面或曲面,各段之间的连接是光滑过渡的,缩径段和扩径段内径的减小或扩大为均匀的或不均匀的均可。更为具体的,所述缩径段的内径为15-200mm,所述缩径段平均每米高度上内径减小1%-75%,优选为5-30%。所述扩径段的内径为15-200mm,平均每米高度上内径增大1%-75%,优选为5-30%。

12.进一步的,所述缩径段和扩径段内均填充网孔波纹板填料,兼具网孔和波纹填料的优势,使该填料具有堆积强度高、通量大、压降小、比表面积大等特点。作为更优选的实施方式,所述缩径段内填充网孔尺寸逐渐缩小的波纹板填料,更为具体的,缩径段入口处的波纹板填料网孔尺寸为3~10mm,所述缩径段出口处的波纹板填料网孔尺寸为0.1~3mm。所述扩径段内填充网孔尺寸逐渐增大的波纹板填料,更为具体的,扩径段入口处的波纹板填料网孔尺寸为0.1~3mm,扩径段出口处的波纹板填料网孔尺寸为3~10mm。在缩径段内,波纹板表面网孔随物料流动方向逐渐缩小,可以使物料逐渐分散成更小的液滴相,液滴表面积也逐渐增加,从而使溶解气分散的更均匀,有利于提高一级破乳效率;在扩径段内,波纹板表面网孔随物料流动方向逐渐增加,可以使液体中溶解分散的气泡均匀、缓慢的释放出来,而不是小气泡聚结成较大气泡释放是来,同样是提高一级破乳效率。进一步的,所述减压装置为减压阀,更为具体的,选自作用式减压阀、活塞式减压阀、薄膜式减压阀、直动式减压阀和先导式减压阀中的任意一种。

13.本领域技术人员应当理解的是,所述一级破乳器的缩径段使进料中的溶解气体积进一步压缩,速度和动能增加,在直筒段处达到最大,经过直筒段内减压装置的减压,原料进入扩径段,由于通路发生膨胀,原料中的溶解气气泡聚结长大并释放出来,破坏油水界面的稳定状态。

14.进一步的,本领域技术人员应当理解的是,所述一级破乳器并不仅限于以竖直方向设置,其可以是任意方向,进行固定即可。

15.进一步的,所述出料管路ⅰ上还连接通气加压设备,向流体管线内注入高压气体,高压气体来源管线上设置压控系统,用来保持流体通过一级破乳器的流速,压力的高低通过压控系统进行控制,以使流体的压力和流动状态保持稳定。所述通气加压设备采用压缩

机、加压罐或加压钢瓶等任意一种能够将气体加压后注入出料管路ⅰ上的设备。

16.进一步的,所述二级破乳器的第一腔体和第二腔体内的膜管束均为无机膜管管束,是由多根无机膜管形成的管束,进料时进料至第一腔体的无机膜管的管腔中,使原料由管内向管外扩散,第二腔体内的物料由管外向管内扩散。更为具体的,所述无机膜管为陶瓷膜管,无机膜管管壁上具有纳/微米孔,使原料形成尺寸为10nm~1000μm,优选为5μm~100μm的纳/微米液滴。

17.进一步的,所述二级破乳器内的亲油疏水型纤维编织层和亲水疏油型纤维编织层由纤维丝编织叠加而成,一般地,纤维编织层充满第一腔体和第二腔体内无机膜管束外部空间,每个腔体内物料经过的纤维编织层的壁厚为0.5cm~20cm,优选2~5cm。破乳过程主要是通过物料穿过纤维编织层而破坏油水界面膜实现破乳的,因此过薄的纤维编织层对液滴的剪切效率低、剪切不彻底,纤维编织层越厚越有利于提高破乳效率。

18.进一步的,所述亲油疏水型纤维编织层和亲水疏油型纤维编织层是由亲油疏水纤维丝与亲水疏油纤维丝编织在一起的复合纤维丝进一步编织叠加而成,按重量计,所述亲油疏水型纤维编织层内亲油疏水纤维丝与亲水疏油纤维丝比例为500:1~10:1,优选200:1~50:1;所述亲水疏油型纤维编织层内亲水疏油纤维丝与亲油疏水纤维丝的比例为500:1~10:1,优选200:1~50:1。

19.进一步的,所述亲油疏水纤维丝选自聚酯纤维丝、尼龙纤维丝、聚氨酯纤维丝、聚丙烯纤维丝、聚丙烯腈纤维丝和聚氯乙烯纤维丝中的至少一种,或选自材料表面经过亲油疏水处理的材料;所述亲水疏油纤维丝选自主链或侧链带有羧基、氨基、或羟基的天然高分子聚合物,如丙纶纤维,或选自材料表面经过亲水疏油处理的材料。

20.进一步的,所述亲油疏水纤维丝与亲水疏油纤维丝的直径为0.5μm~5μm,由其而成的复合纤维丝的直径为5μm~50μm。

21.进一步的,上述纤维编织层具有由上述复合纤维丝编织的纤维层堆积成的表面具有花纹的层状结构,其层状结构与流体进料方向垂直。所述表面具有花纹的层状结构更具体的是指复合纤维丝编织成表面具有x型、v型、8型、ω型、水滴形、菱形、正方形、长方形、圆形、椭圆形或六角形结构的花纹,使其具有框架和网格结构。

22.进一步的,框架与框架之间具有节点,可以加强破碎效果。所述节点是在框架与框架之间的交叉点处由复合纤维丝多次打结而成的一种凸起结构,是为了使分散相小液滴在该位置聚结成大液滴,聚结成流;节点的大小由复合纤维丝的打结次数来衡量,一般为1~10次,优选2~4次。

23.进一步的,所述纤维编织筒中的网格大小由复合纤维丝编织疏密程度决定,而复合纤维丝编织疏密程度影响填料层的压降,一般要求压降不大于0.1mpa/m纤维编织筒壁厚,较高的压降意味着填料层中网格密集,纤维丝数量多,对乳化油品液滴破乳次数多,但会降低物料通过纤维编织层的速率,甚至造成物料滞留而降低破乳效率,较低的压降意味着纤维编织层中网格稀疏,纤维丝数量少,对乳化油品破乳次数少,但会提高物料通过纤维编织层的速率,从而改善破乳效果,但过低的压降会降低破乳设备的整体效率。

24.进一步的,所述二级破乳器的出料口连接出料管路ⅲ,所述出料管路ⅲ上连接选自抽料泵、真空泵、增压泵、管道泵中的任意一种等可以对出料物料增压或辅助增加压力的设备,以促进出料的流出。

25.进一步的,所述出料管路ⅲ上还设置分支管路,其上连接循环泵,将未达到破乳要求的物料返回二级破乳系统的入口再次破乳。

26.进一步的,所述第一腔体内的亲油疏水型纤维编织层底部还通过循环泵连接至二级破乳器的进料口,将部分物料返回二级破乳器。

27.本发明第二方面的技术目的是提供利用上述装置进行乳化油品破乳的方法,如下:将乳化油品原料与气体加入至物料混合罐中,输送至溶气设备中进行混合溶解,使气体溶解分散到乳化油品中,得到油包气型混合物料,经出料管路ⅰ进入一级破乳系统,在一级破乳器缩径段、直筒段和扩径段的作用下,物料内油水界面的稳定状态被破坏,通过出料管路ⅱ进入二级破乳系统,经过第一腔体内膜管束由内向外扩散形成微小液滴,再经过亲油疏水型纤维编织层,大部分油包水型乳化液滴被破乳,随即进入第二腔体的亲水疏油型纤维编织层,大部分水包油型乳化液滴被破乳,再由第二腔体内膜管束由外向内扩散,最后经由二级破乳器的出料口出料。

28.进一步的,在物料混合罐向待处理乳化油品原料中加入的气体流量(nm3/h)与乳化油品原料(m3/h)的体积比为1:10~1:600,优选1:80~1:200,其中的气体体积以标准状态下的气体体积计。

29.进一步的,所述乳化油品原料选自相对密度大于0.92(20℃)、粘度大于50cp的原油,或选自重质污油、含油污水、煤焦油等乳化油品,或选自原油电脱盐后的乳化油品或切出的乳化含油污水。

30.进一步的,根据乳化油品原料的性质,还可加入水或稀释油进行处理后,使乳化油品原料粘度降低至小于≤500cp,再作为乳化油品进料。

31.进一步的,所述溶气系统的操作条件如下:温度为常温~200℃,优选60~120℃;压力为0.3~10.0mpa,优选3.0~6.0mpa。通入溶气系统中的气体选自氮气、空气或惰性气体,优选为氮气。

32.进一步的,作为优选的实施方式之一,还在出料管路ⅰ中通过加压设备向物料中加入高压气体,强化油包气型混合物料的混合均匀性;所述气体优选与物料初始溶解的气体相同。

33.进一步的,所述加压设备的操作条件如下:温度为常温~200℃,优选60~120℃;压力为3.0~10.0mpa,优选5.0~8.0mpa。

34.进一步的,所述一级破乳器中缩径段的操作条件如下:温度为常温~200℃,优选60~120℃;压力为0.3~10.0mpa,优选3.0~6.0mpa;直筒段和扩径段的操作条件如下:温度为常温~180℃,优选80~150℃;压力为100kpa~1000kpa,优选100kpa~500kpa。

35.进一步的,物料在一级破乳器中的停留时间为0.1~10.0分钟,优选0.5~5.0分钟。

36.进一步的,所述二级破乳系统中,操作条件如下:温度为常温~200℃,优选60~120℃;压力为0.1~3.0mpa,优选0.3~1.0mpa。

37.进一步的,物料在二级破乳器中的停留时间为0.5~20分钟,优选3~8分钟。

38.进一步的,第一腔体和第二腔体内的物料分别通过循环泵回到二级破乳器的进料口,一方面使物料反复破乳,另一方面增加物料流量使物料能够高速穿过纤维编织层,提高破乳效率。第一腔体中,物料的循环比按重量计为1:1~50:1,优选5:1~20:1。第二腔体中,

物料的循环比按重量计为1:1~50:1,优选3:1~15:1。此处循环比是指循环物料与新鲜进料的重量比。

39.进一步的,所述二级破乳系统中,可以采用抽真空、物料循环等方式使高速穿过纤维编织层,物料穿过纤维编织层的速率为0.1~30m/s,优选3~8m/s。

40.与现有技术相比,本发明具有如下优点:(1)本发明的装置和方法中,由于采用的是物理方法破坏乳化界面膜的原理,不存在化学分子之间的结合,因此能够处理的乳化乳化油品原料范围十分广泛,尤其能够处理那些破乳难度大的物料;可以解决现有技术的方法在破乳过程产生二次污染、破乳效率低、适应性差、破乳难度大的问题,提高破乳效率,缩短破乳时间;(2)在本发明的装置和方法中,通过一级破乳器将油包气型原料进行压缩和膨胀,通过溶解气种类、气泡大小以及气体流量等参数的调整,可以有效破乳乳化油品原料中的稳定乳化液滴,甚至可以通过溶气系统将气泡大小做到均匀的微米甚至纳米级气泡,达到均匀破坏乳液油乳化结构的效果;(3)本方法在二级破乳系统中,首先在第一腔体内,物料先通过无机膜管形成均匀的纳/微米尺寸的液滴,连续、快速通过超细亲油疏水型纤维编织层,一方面可以在物料由无机膜管管内通过管壁扩散至管外的过程中,完成部分破乳,另一方面由于物料形成了均匀的纳/微米尺寸的液滴,有助于物料穿过亲油疏水型超细纤维编织层时实现深度破乳和均匀破乳;在第二腔体内,物料连续、快速穿过超细亲水疏油型纤维编织层,再使物料通过无机膜管形成均匀的纳/微米尺寸的液滴,完成深度破乳,实现了油包水型乳化液滴和水包油型乳化液滴的分别破乳,破乳效果好、破乳效率高。

41.(4)本发明的亲油疏水型纤维编织层及亲水疏油型纤维编织层的编织结构中,破乳后的油滴或水滴在纤维编织框架的节点位置聚结长大,长大后逐渐发生沉降,使油水可以直接进行分离,使破乳和油水分离同时进行。

42.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

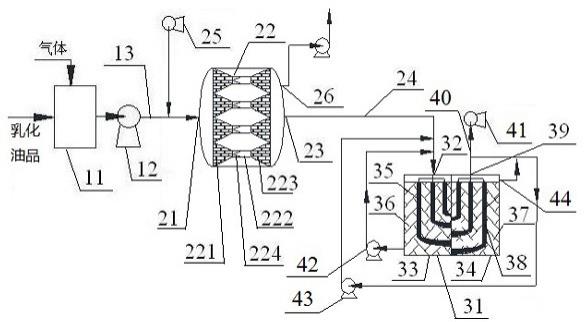

43.图1.实施例1的乳化油品破乳装置;图2. 亲油疏水型纤维编织层及亲水疏油型纤维编织层的编织结构示意图;其中11.物料混合罐,12.微气泡发生器,13.出料管路ⅰ,21.进料口ⅰ,22.一级破乳器,221.缩径段,222.直筒段,223.扩径段,224.活塞式减压阀,23.出料口ⅰ,24.出料管路ⅱ,25.加压罐,26.一级破乳器气体出口,31.二级破乳器,32.进料口ⅱ,33.第一腔体,34.第二腔体,35.第一腔体内膜管束,36.亲油疏水型纤维编织层,37.亲水疏油型纤维编织层,38.第二腔体内膜管束,39.出料口ⅱ,40.出料管路ⅲ,41.真空泵,42.循环泵ⅰ,43.循环泵ⅱ,44.二级破乳器气体出口,45.框架,46.菱形网格,47.节点。

具体实施方式

44.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

45.实施例1

一种乳化油品破乳的装置,包括溶气系统、一级破乳系统和二级破乳系统,如图1所示:所述溶气系统包括一个物料混合罐11和与其相连的微气泡发生器12;所述物料混合罐11设置乳化油品原料进口和气体进口,用于将二者混合。

46.所述微气泡发生器12的出料管路ⅰ13通过进料口ⅰ21连接一级破乳系统,包括出料管路ⅰ13末端连接的四个并联的一级破乳器22,一级破乳器22的上部设置一级破乳器气体出口26,所述一级破乳器22从进料端依次为缩径段221、直筒段222和扩径段223,所述缩径段221一端内径为50mm,另一端内径为20mm,高度为2.5m,所述直筒段222内径为20mm,所述扩径段223一端内径为20mm,另一端内径为50mm,直筒段222内设置活塞式减压阀224;所述缩径段221和扩径段223均填充网孔波纹板填料,缩径段内填充网孔尺寸逐渐缩小的波纹板填料,缩径段入口处的波纹板填料网孔尺寸为8mm,所述缩径段出口处的波纹板填料网孔尺寸为2mm;所述扩径段内填充网孔尺寸逐渐增大的波纹板填料,扩径段入口处的波纹板填料网孔尺寸为2mm,扩径段出口处的波纹板填料网孔尺寸为8mm。

47.一级破乳器22的出料管路ⅱ24末端连接二级破乳系统,二级破乳系统包括一个二级破乳器31及与其相连的出料管路ⅲ40;二级破乳器31包括第一腔体33和第二腔体34,所述出料管路ⅱ24末端的出料口ⅰ23连接第一腔体33内设置的多组第一腔体内膜管束35内腔,膜管束外空间设置亲油疏水型纤维编织层36,所述第二腔体34内设置多组第二腔体内膜管束38,膜管束外空间设置亲水疏油型纤维编织层37,所述亲水疏油型纤维编织层37与第一腔体内的亲油疏水型纤维编织层36相通,第二腔体内膜管束38连接二级破乳器31的出料口ⅱ39,二级破乳器31的上部设置二级破乳器气体出口44。

48.出料管路ⅰ13上还连接有加压罐25,出料管路ⅲ40上连接真空泵41,以促进出料的流出;亲油疏水型纤维编织层36底部还通过循环泵ⅰ42连接至进料口ⅱ32,将部分物料返回二级破乳器31;出料管路ⅲ40上还设置分支管路,其上连接循环泵ⅱ43并连接至进料口ⅱ32,将未达到破乳要求的物料返回再次破乳。

49.所述亲油疏水型纤维编织层36及亲水疏油型纤维编织层37的编织结构如图2所示,其是由复合纤维丝编织而成的纤维层堆积而成的表面具有花纹的层状结构,所述复合纤维丝直径为10μm,复合纤维丝再编织成表面为菱形网格46结构的纤维层框架45,且框架45与框架45之间具有节点47结构,能促进液滴聚结长大,使油水分离。所述纤维编织层的每米压降为0.02mpa。所述亲油疏水型纤维编织层36是由聚丙烯纤维丝(亲油疏水纤维)和丙纶纤维(亲水疏油纤维)按照质量比为100:1的比例编织成的,所述亲水疏油型纤维编织层37是由丙纶纤维(亲水疏油纤维)和聚丙烯纤维丝(亲油疏水纤维)按照质量比为100:1的比例编织成的。

50.实施例2利用实施例1的装置进行乳化油品破乳:表1为乳化油品原料的性质,该油品乳化严重。

51.表1.

将上述乳化油品原料与气体通过与物料混合罐11连接的乳化油品原料进口和气体进口加入至物料混合罐11中,将二者进行混合,输送至微气泡发生器12中进行混合溶解,使气体溶解分散到乳化油品中,得到油包气型混合物料,经出料管路ⅰ13由进料口ⅰ21进入一级破乳器22,顺序经过缩径段221、直筒段222和扩径段223,在缩径段221和扩径段223中,填装网孔波纹板填料,在缩径段221中,波纹板表面网孔随物料流动方向逐渐缩小,可以使物料逐渐分散成更小的液滴相,液滴表面积也逐渐增加,从而使溶解气分散的更均匀,有利于提高一级破乳效率;在扩径段223中,波纹板表面网孔随物料流动方向逐渐增加,可以使液体中溶解分散的气泡均匀、缓慢的释放出来,而不是小气泡聚结成较大气泡释放是来,同样是提高一级破乳效率且由于缩径段221和扩径段223体积的变化,物料流速发生变化,物料内油水界面的稳定状态被破坏,由出料口ⅰ23进入出料管路ⅱ24并由进料口ⅱ32进入二级破乳系统,经过第一腔体内膜管束35由内向外扩散形成微小液滴,再经过亲油疏水型纤维编织层36,大部分油包水型乳化液滴被破乳,随即进入第二腔体34的亲水疏油型纤维编织层37,大部分水包油型乳化液滴被破乳,再由第二腔体内膜管束38由外向内扩散,最后经由二级破乳器的出料口ⅱ39由出料管路ⅲ40出料,破乳后的气体由二级破乳器气体出口44排出二级破乳器31。第一腔体33的部分物料经过循环泵ⅰ42返回进料口ⅱ32,再次进入二级破乳器31反复破乳,第二腔体34的部分物料经过循环泵ⅱ43返回进料口ⅱ32,再次进入二级破乳器31反复破乳。

52.在物料混合罐向待处理乳化油品原料中加入的气体流量(nm3/h)与乳化油品原料(m3/h)的体积比为1:180,其中的气体体积以标准状态下的气体体积计。溶气系统的操作条件如下:温度为80℃,压力为4.0mpa。在出料管路ⅰ13中通过加压罐25加压设备向物料中加入高压氮气,加压罐25的操作温度为80℃,压力为5.0mpa,一级破乳器22中缩径段221的操作温度80℃,压力为4.0mpa,直筒段222和扩径段223的为75~80℃,压力为220kpa。物料在一级破乳器22中的停留时间为3.6分钟。二级破乳器31中操作温度为80℃,压力为1.0mpa,物料停留时间是7.5分钟。第一腔体中,物料的循环比按重量计为15:1,第二腔体中,物料的循环比按重量计为3:1。

53.经上述方法处理后,待处理物料的破乳率达到~97.8%,混合物料静止分离15~30分钟清晰分层,然后分别分析油水两相,得到乳化油品中的含水量为4450~4530ppm,水相中油含量为0.39wt%~0.42wt%。

54.实施例3利用实施例1的装置进行乳化油品破乳:表2为乳化油品原料的性质,该油品乳化严重。

55.表2.在物料混合罐向待处理乳化油品原料中加入的气体流量(nm3/h)与乳化油品原料(m3/h)的体积比为1:120,其中的气体体积以标准状态下的气体体积计。溶气系统的操作条件如下:温度为90℃,压力为3.0mpa。在出料管路ⅰ13中通过加压罐25加压设备向物料中加入高压氮气,加压罐25的操作温度为90℃,压力为5.0mpa,一级破乳器22中缩径段221的操作温度90℃,压力为3.0mpa,直筒段222和扩径段223的为85~90℃,压力为170kpa。物料在一级破乳器22中的停留时间为4.7分钟。二级破乳器31中操作温度为90℃,压力为0.5mpa,物料停留时间是4.8分钟。第一腔体中,物料的循环比按重量计为5:1,第二腔体中,物料的循环比为按重量计15:1。

56.经上述方法处理后,待处理物料的破乳率达到~98.0%,混合物料静止分离25~40分钟清晰分层,然后分别分析油水两相,得到乳化油品中的含水量为4950~5160ppm,水相中油含量为0.42wt%~0.45wt%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。