1.本发明属于金属加工技术领域,特别涉及一种钢球研磨液及其制备方法。

背景技术:

2.超精密钢球主要应用于轴承、锂电池、微型马达、精密模具、汽车配件、精密仪器、医疗器械等领域,但是由于加工技术的限制,我国超精密钢球绝大部分都属于进口产品。钢球生产主要包括球坯成形

→

去环带

→

粗磨

→

软磨

→

热处理

→

球坯成形

→

光球(或锉削

→

软磨)

→

硬磨

→

细研

→

精研,其中精研是在钢球精研机内进行,使钢球的尺寸精度、几何精度、表面粗糙度、振动值等全部达到或超过成品钢球标准,在精研过程中用于对钢球进行研磨的研磨液的优劣性对最终钢球产品的质量的起到决定性的作用,现有的研磨液对钢球的研磨精度较差,导致钢球的表面粗糙度较大,无法满足精密配件或仪器的要求。

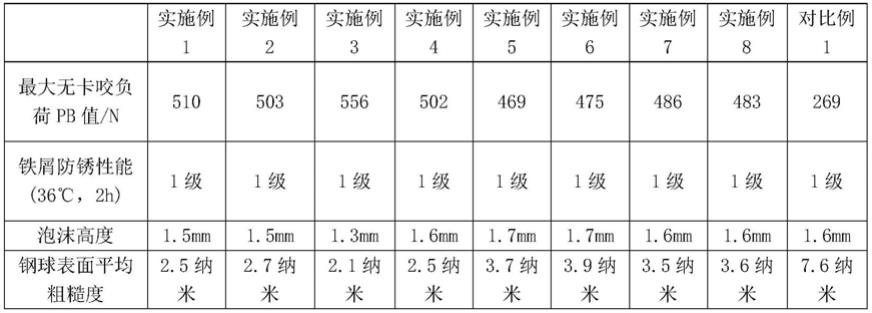

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种钢球研磨液及其制备方法,该钢球研磨液能有效提高对钢球的研磨精度。

4.本发明的上述技术目的是通过以下技术方案得以实现的:

5.一种钢球研磨液,按照质量份数,包括以下的组分:润滑剂:5

‑

13份;缓蚀剂:18

‑

27份;防锈剂:5

‑

10份;极压添加剂:2

‑

5份;抗磨剂:0.5

‑

1.5份;表面活性剂:2

‑

5份;消泡剂:1

‑

3份;水:50

‑

60份。

6.优选的,所述润滑剂由硅油和亚麻脂肪酸按照质量比(2

‑

5):(3

‑

8)组成。

7.进一步优选的,所述润滑剂由硅油和亚麻脂肪酸按照质量比4:5组成。

8.优选的,所述缓蚀剂由油酸和三乙醇胺按照质量比(8

‑

12):(10

‑

15)组成。

9.进一步优选的,所述缓蚀剂由油酸和三乙醇胺按照质量比10:13组成。

10.优选的,所述防锈剂为硼酸铵与三乙醇胺的混合剂。

11.优选的,所述极压添加剂为二硫代磷酸锌。

12.优选的,所述抗磨剂为氯化石蜡。

13.优选的,所述表面活性剂为全氟辛酸、全氟辛酸盐以及全氟辛基磺酸乙醇胺盐中的至少一种。

14.优选的,所述消泡剂为二甲基硅油类消泡剂。

15.本发明的另一个目的在于提供一种上述钢球研磨液的制备方法:

16.一种如上所述的钢球研磨液制备方法,包括以下步骤:

17.(1)将部分润滑剂升温后,加入缓蚀剂及余量润滑剂,继续升温后降温保存,制成合成剂;

18.(2)将防锈剂、极压添加剂、表面活性剂、消泡剂及部分水混合并持续搅拌;

19.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,缓慢加入升温后的抗磨剂;

20.(4)将步骤(3)制得的混合溶液进行一次持续搅拌,加入余量的水,并进行二次持续搅拌,即得。

21.优选的,步骤(4)中一次持续搅拌及二次持续搅拌的搅拌时间均不少于30分钟。

22.本发明的有益效果是:

23.(1)本发明的钢球研磨液具有优异的极压性,其最大无卡咬负荷pb值能达到460n以上,最高能达到556n;

24.(2)本发明的钢球研磨液对钢球具有较高的研磨精度,研磨完成后钢球表面平均粗糙度在4纳米内,最小粗糙度能达到2.1纳米;

25.(3)本发明的钢球研磨液具有优异的防锈性能及消泡性;

26.(4)本发明的钢球研磨液性能稳定,不分层,没有使用亚硝酸钠,对环境和操作人员无害。

具体实施方式

27.下面结合具体实施例对本发明做进一步的说明。

28.实施例1:

29.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:2份;亚麻脂肪酸:8份;油酸:12份;三乙醇胺:15份;防锈剂:10份;极压添加剂:5份;抗磨剂:0.5份;表面活性剂:2份;消泡剂:1份;水:50份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸,消泡剂为二甲基硅油。

30.上述钢球研磨液的制备方法,包括以下步骤:

31.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在55℃,制成合成剂;

32.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

33.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

34.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

35.实施例2:

36.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:5份;亚麻脂肪酸:3份;油酸:8份;三乙醇胺:10份;防锈剂:5份;极压添加剂:2份;抗磨剂:1.5份;表面活性剂:5份;消泡剂:3份;水:57.5份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛基磺酸乙醇胺钠,消泡剂为二甲基硅油。

37.上述钢球研磨液的制备方法,包括以下步骤:

38.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在60℃,制成合成剂;

39.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

40.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

41.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

42.实施例3:

43.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:4份;亚麻脂肪酸:5份;油酸:10份;三乙醇胺:13份;防锈剂:8份;极压添加剂:3份;抗磨剂:1份;表面活性剂:3份;消泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

44.上述钢球研磨液的制备方法,包括以下步骤:

45.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

46.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

47.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

48.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

49.实施例4:

50.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:3份;亚麻脂肪酸:6份;油酸:9份;三乙醇胺:11份;防锈剂:7份;极压添加剂:3份;抗磨剂:1份;表面活性剂:2.5份;消泡剂:2.5份;水:55份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸,消泡剂为二甲基硅油。

51.上述钢球研磨液的制备方法,包括以下步骤:

52.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在60℃,制成合成剂;

53.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

54.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

55.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

56.实施例5:

57.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:1份;亚麻脂肪酸:8份;油酸:10份;三乙醇胺:13份;防锈剂:8份;极压添加剂:3份;抗磨剂:1份;表面活性剂:3份;消

泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

58.上述钢球研磨液的制备方法,包括以下步骤:

59.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

60.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

61.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

62.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

63.实施例6:

64.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:6份;亚麻脂肪酸:3份;油酸:10份;三乙醇胺:13份;防锈剂:8份;极压添加剂:3份;抗磨剂:1份;表面活性剂:3份;消泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

65.上述钢球研磨液的制备方法,包括以下步骤:

66.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

67.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

68.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

69.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

70.实施例7:

71.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:4份;亚麻脂肪酸:5份;油酸:7份;三乙醇胺:16份;防锈剂:8份;极压添加剂:3份;抗磨剂:1份;表面活性剂:3份;消泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

72.上述钢球研磨液的制备方法,包括以下步骤:

73.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

74.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

75.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,

再将升温至85℃的抗磨剂缓慢加入到混合液中;

76.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

77.实施例8:

78.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:4份;亚麻脂肪酸:5份;油酸:14份;三乙醇胺:9份;防锈剂:8份;极压添加剂:3份;抗磨剂:1份;表面活性剂:3份;消泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,极压添加剂为二硫代磷酸锌,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

79.上述钢球研磨液的制备方法,包括以下步骤:

80.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

81.(2)在2号反应釜中依次加入30份水、防锈剂、极压添加剂、表面活性剂及消泡剂混合并持续搅拌;

82.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

83.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

84.对比例1:

85.一种钢球研磨液,按照质量份数,包括以下的组分:硅油:4份;亚麻脂肪酸:5份;油酸:10份;三乙醇胺:13份;防锈剂:8份;抗磨剂:1份;表面活性剂:3份;消泡剂:2份;水:51份。其中防锈剂为硼酸铵与三乙醇胺以1:2的质量份数混合而成,抗磨剂为氯化石蜡,表面活性剂为全氟辛酸钠,消泡剂为二甲基硅油。

86.上述钢球研磨液的制备方法,包括以下步骤:

87.(1)在1号反应釜中加入油酸并加热到65℃,加入硅油、三乙醇胺及亚麻脂肪酸后在反应釜中搅拌均匀,并持续加热到85℃搅拌均匀,关闭反应釜加热装置后,温度保持在56℃,制成合成剂;

88.(2)在2号反应釜中依次加入30份水、防锈剂、表面活性剂及消泡剂混合并持续搅拌;

89.(3)将步骤(1)中制得的合成剂加入到步骤(2)制得的混合液中,持续搅拌30分钟,再将升温至85℃的抗磨剂缓慢加入到混合液中;

90.(4)将步骤(3)制得的混合溶液持续搅拌40分钟,加入余量的水,并持续搅拌30分钟,即得。

91.试验例:

92.分别测试实施例1

‑

8及对比例1的钢球研磨液的最大无卡咬负荷及防锈性能,最大无卡咬负荷测试方法参照gb/t3142,防锈性能测试方法参照astm d4627,并在同一批次的钢球分为9组,每组10个钢球,在钢球精研过程中分别使用实施例1

‑

8及对比例1的研磨液对钢球进行研磨,研磨完成后测量研磨室中泡沫高度及每组钢球表面的平均粗糙度。测试结果见表1。

93.表1:实施例1

‑

8性能测试结果

[0094][0095]

由表1可知,本发明的钢球研磨液具有优异的极压性,其最大无卡咬负荷pb值能达到460n以上,最高能达到556n;本发明的钢球研磨液具有优异的防锈性能,其铁屑防锈性能(36℃,2h)能达到1级;本发明的钢球研磨液具有优异的消泡性,研磨完成后研磨室中泡沫高度在2mm以内,最低为1.3mm;本发明的钢球研磨液对钢球具有较高的研磨精度,研磨完成后钢球表面平均粗糙度在4纳米内,最小粗糙度能达到2.1纳米。

[0096]

同时对比实施例3与实施例5

‑

6可知,当钢球研磨液中的润滑剂由硅油和亚麻脂肪酸按照质量比(2

‑

5):(3

‑

8)组成时,钢球研磨液具有更好的极压性和研磨精度;对比实施例3与实施例7

‑

8可知,当钢球研磨液中的缓蚀剂由油酸和三乙醇胺按照质量比(8

‑

12):(10

‑

15)组成时,钢球研磨液具有更好的极压性和研磨精度;对比实施例3与对比例1可知,当钢球研磨液中不含极压添加剂时,其压性和研磨精度会较大幅度下降。

[0097]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。