1.本发明涉及焦炉设备技术领域,特别涉及一种试验焦炉。

背景技术:

2.国内外现有多种类型的试验焦炉。按炭化室用砖分有粘土砖、高铝砖、镁铝砖和碳化硅砖;按加热方式分有煤气加热和电加热;按炭化室宽度分有固定炉宽和可变幅炉宽;按照装煤方式分有顶装、侧装及底装;按照试验规模分有从7kg至700kg的各种结构型式都有。

3.装煤量在200kg及以上的试验焦炉为大型试验焦炉,其结构特点一般为带活动墙、煤气加热、镁铝砖炭化室。因200kg及以上大型试验焦炉采用煤气加热,炉温调节由人工控制,技术水平要求较高,炉温均匀性较难达到。

4.相对于大型试验焦炉,200kg以下的中、小型试验焦炉均采用电加热方式,配置工控计算机,使加热温度的控制灵活可靠、准确度高,温度波动可控制在1

‑

2℃范围内,具有灵活、方便、精度高等特点。其中,40kg及以下的小型试验焦炉,煤料表面积与体积之比偏大:一则造成加热速度加快,二则造成焦炭成焦历程的改变,使得具有焦花至焦根完整的焦块数量减少,直接影响焦炭强度。

5.但是,目前的试验焦炉主要服务于传统机焦炉,其结构特点及加热形式均模拟传统机焦炉设计,加热升温过程贴近于传统机焦炉的状态,即,试验焦炉仅为两侧加热的方式。无法模拟其他类型的焦炉(如热回收焦炉)的结焦过程,通用性不高。

6.因此,如何提高通用性,是本技术领域人员亟待解决的问题。

技术实现要素:

7.有鉴于此,本发明提供了一种试验焦炉,以提高通用性。

8.为实现上述目的,本发明提供如下技术方案:

9.一种试验焦炉,包括:

10.炉体结构;

11.设置于所述炉体结构内的炭化室,所述炭化室具有用于输入煤炭的进口及用于输出焦炭的出口,所述炉体结构的上顶壁具有与所述炭化室连通且用于排出烟气的烟气导出孔;

12.设置于所述炉体结构上的加热系统,所述加热系统包括多个加热装置,多个所述加热装置围绕于所述炭化室四周,多个所述加热装置独立控温。

13.可选地,上述试验焦炉中,多个所述加热装置至少包括设置于所述炭化室上方的上方加热装置、设置于所述炭化室下方的下方加热装置、设置于所述炭化室一侧的第一侧加热装置及设置于所述炭化室另一侧的第二侧加热装置。

14.可选地,上述试验焦炉中,多个所述加热装置向所述炉体结构的上顶壁的投影位于所述上顶壁未设置所述烟气导出孔的位置。

15.可选地,上述试验焦炉中,所述炭化室的进口和/或所述炭化室的出口设置有炉门

框;

16.所述试验焦炉的炉门与所述炉门框可拆卸配合。

17.可选地,上述试验焦炉中,所述炉门框具有沿其周向设置的第一凹凸配合结构,所述炉门具有沿其周向设置的第二凹凸配合结构;

18.所述第一凹凸配合结构与所述第二凹凸配合结构凹凸配合。

19.可选地,上述试验焦炉中,所述炉体结构包括围绕所述炭化室设置的保护墙及设置于所述保护墙外侧的保温墙。

20.可选地,上述试验焦炉中,所述保护墙由粘土砖组成;

21.所述保温墙由隔热砖及石棉毡组成。

22.可选地,上述试验焦炉中,所述炉体结构还包括炉壳,所述炉壳设置于所述保温墙外侧。

23.可选地,上述试验焦炉中,还包括:

24.摘取门系统,所述摘取门系统的数量为两个且分别用于摘取及安装所述炭化室的进口及其出口的炉门;

25.和/或,用于接焦的接焦小车。

26.可选地,上述试验焦炉中,还包括温度加热系统及温度自动控制系统;

27.所述温度加热系统及温度自动控制系统控制多个所述加热装置的加热状态。

28.从上述的技术方案可以看出,本发明提供的试验焦炉,通过在炭化室四周设置多个独立控温的加热装置,以便于调节炭化室的加热,进而实现对炭化室四周各分部的控温操作,使得便于本发明提供的试验焦炉模拟多种类型焦炉(如传统机焦炉及热回收焦炉等)的结焦过程,有效提高了通用性。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

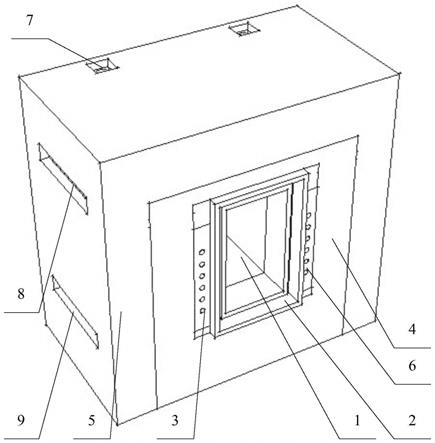

30.图1为本发明实施例提供的试验焦炉的立体结构示意图;

31.图2为本发明实施例提供的试验焦炉的俯视结构示意图;

32.图3为本发明实施例提供的试验焦炉的主视结构示意图;

33.图4为本发明实施例提供的试验焦炉的左视结构示意图;

34.图5为本发明实施例提供的炉门框的结构示意图;

35.图6为本发明实施例提供的炉门的结构示意图。

具体实施方式

36.本发明公开了一种试验焦炉,以提高通用性。

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

38.如图1

‑

图6所示,本发明实施例提供了一种试验焦炉,包括:炉体结构;设置于炉体结构内的炭化室1,炭化室1具有用于输入煤炭的进口及用于输出焦炭的出口,炉体结构的上顶壁具有与炭化室1连通且用于排出烟气的烟气导出孔7;设置于炉体结构上的加热系统,加热系统包括多个加热装置,多个加热装置围绕于炭化室1四周,独立控温。

39.本发明实施例提供的试验焦炉,通过在炭化室1四周设置多个独立控温的加热装置,以便于调节炭化室1的加热,进而实现对炭化室1四周各分部的控温操作,便于本发明实施例提供的试验焦炉可以多种类型焦炉(如传统机焦炉及热回收焦炉等)的结焦过程,有效提高了通用性。

40.可以理解的是,炭化室1的进口及其出口对称设置,多个加热装置围绕于炭化室1的四周,因此,多个加热装置对由炭化室1的进口进入炭化室1的煤炭进行加热,焦炭(煤炭高温干馏得到的产品)由炭化室1的出口输出。

41.进一步地,多个加热装置至少包括设置于炭化室1上方的上方加热装置8、设置于炭化室1下方的下方加热装置9、设置于炭化室1一侧的第一侧加热装置3及设置于炭化室1另一侧的第二侧加热装置6。

42.本实施例提供的试验焦炉,加热装置包括硅碳棒、热电偶、控制仪表、配电箱及工控机。

43.进一步地,多个加热装置向炉体结构的上顶壁的投影位于上顶壁未设置烟气导出孔7的位置。通过上述设置,使得炭化室1内的烟气由烟气导出孔7排出的过程中不会经过加热装置,进而有效避免烟气与加热装置的部件(如硅碳棒)接触,有效提高了加热装置的使用寿命。

44.进一步地,炭化室1的进口和/或炭化室1的出口设置有炉门框2;试验焦炉的炉门10与炉门框2可拆卸配合。

45.为了提高密封效果,炉门框2具有沿其周向设置的第一凹凸配合结构,炉门10具有沿其周向设置的第二凹凸配合结构;第一凹凸配合结构与第二凹凸配合结构凹凸配合。

46.可以是第一凹凸配合结构与第二凹凸配合结构中的一个为凹槽结构,第一凹凸配合结构与第二凹凸配合结构中的另一个为与凹槽结构相配合的凸起结构。如,炉门框2具有凹槽结构,炉门10具有凸起结构。

47.为了提高密封效果,如图5及图6所示,炉门框2的第一凹凸配合结构具有第一凹槽结构21及第一凸起结构22;炉门10的第二凹凸配合结构具有第二凸起结构101及第二凹槽结构102。其中,第一凹槽结构21与第二凸起结构101凹凸配合,第一凸起结构22与第二凹槽结构102凹凸配合。

48.本实施例中,炉门框2与炉门10均由粘土砖构成。在将炉门10相对于炉门框2闭合时,第一凹凸配合结构及第二凹凸配合结构中的凹槽内放置保温棉(厚度可以为30mm,也可以为其他数值),通过炉门框2与炉门10的闭合压紧保温棉,可以有效密封炉门框2与炉门10。另,炉门框2与炉门10均由粘土砖构成(传统试验焦炉的炉门框2一般由金属部件构成),可以防止长期高温灼烧变形,影响密封效果。

49.进一步地,炉体结构包括围绕炭化室1设置的保护墙4及设置于保护墙4外侧的保温墙5。

50.其中,保护墙4由粘土砖组成;保温墙5由隔热砖(如高强隔热砖)及石棉毡组成。

51.为了提高使用寿命,避免保温墙5直接裸露外侧,炉体结构还包括炉壳,炉壳设置于保温墙5外侧。

52.进一步地,炉壳由钢板焊接而成。

53.本发明实施例提供的试验焦炉,试验焦炉本体由粘土砖(耐火砖)砌筑,其中砌体部分包括形成炭化室1及两侧加热装置(第一侧加热装置3及第二侧加热装置6)的耐火砖砌体、保护墙4及保温墙5的砌体部分,砌体部分外部结构的宽度1730mm,高度1780mm,长度1000mm。粘土砖(耐火砖)砌筑的砌体外侧为50mm厚度的石棉毡(保温墙5一部分),最外侧为炉壳,炉壳采用10mm厚钢板焊制。

54.优选地,本发明实施例提供的试验焦炉使用三种耐火砖:炭化室为碳化硅砖,保温墙5为隔热砖(高强隔热砖),其他位置(保护墙4、炉门10、炉门框2、加热装置等)均采用粘土砖。

55.上述砌体部分是指由耐火砖砌筑而成的主体部分,不包括石棉毡及炉壳。

56.本发明实施例提供的试验焦炉,炭化室1的设计装煤量100kg(10%水分湿煤或调整为90kg(干煤)),炭化室1宽度380mm(有效宽度350mm),长1000mm(有效长度500mm),高700mm(有效高度550mm),有效容积0.09625m3。

57.试验焦炉配套自行设计的摘取门系统两套、接焦小车一台,自主开发的温度加热系统及温度自动控制系统。

58.本发明实施例提供的试验焦炉,可以配套使用1台粉碎机、1套捣固装置、1台1/2转鼓及1套双炉反应性设备。

59.本发明实施例提供的试验焦炉中,还包括摘取门系统,摘取门系统的数量为两个且分别用于摘取及安装炭化室1的进口及其出口的炉门10。通过上述设置,有效提高了自动化程度。

60.进一步地,本发明实施例提供的试验焦炉中还包括用于接焦的接焦小车。

61.为了方便试验焦炉的控温,还包括温度加热系统及温度自动控制系统;温度加热系统及温度自动控制系统控制多个加热装置的加热状态。其中,加热装置的加热状态包括加热温度及加热时间等。

62.本实施例中,试验焦炉的温度控制方面主要为加热阶段与保温阶段。

63.利用双向可控硅的调压功能,对加热装置的硅碳棒施以不同的电压进行加热。其中,试验焦炉的控制系统优选为西门子s7

‑

300plc控制系统。

64.主要通过程序计算试验焦炉的设定温度与实际温度的偏差,调整加热装置的加热时长及加热温度等,以便于提高试验焦炉的精确控温。如,在具体实施例中,利用西门子300cpu的定时刷新功能实现各阶段试验焦炉的长时间计时,保证了试验焦炉的分段加热的时间精准管控。

65.进一步地,为了实现线性的、可控的精确升温,通过利用程序对试验焦炉上下左右四面温度分别进行内部计算,将试验焦炉的炭化室1内部的实际温度与每个阶段的设定温度的偏差进行每秒的微分,再通过pid(proportional integralderivative,比例积分导数)计算输出控制信号(4

‑

20ma)给4个加热装置的双向可控硅调压器,从而达到了试验焦炉的炭化室1四面均匀受热、线性升温以及在保温阶段保证炭化室1内温度恒定。

66.优选地,利用wincc(windows controlcenter,视窗控制中心)制作试验焦炉的上位机画面,使整个控温过程曲线、实时温度、设定温度、各阶段的设定时间及剩余的加热时间、pid参数,加热系统(多个加热装置)的启停得以更好的管控与记录。

67.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

68.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。