1.本实用新型涉及一种实施包裹异常件检测与定向调流输送的装置,属于物流分拣领域。

背景技术:

2.现有电商与快递行业的物流分拣作业现场,通常采用前端人工手动上件的作业模式,将大量、成堆进入输送线的包裹进行手动分离以方便后续扫描与信息录入。目前此类前端人工供件方式,需要配置多名现场人员、分拣设备通常以较高的速度运转且不能停机,相应地对手动上件人员的技能素质要求较高,现场劳动强度也较大。

3.一旦出现上件处理速度下降的问题,短时间即可出现大量包裹集中进入后续扫描分拣工序而造成货件积压严重的现象,既迅速增加了扫描与分拣作业压力,又将直接导致大量未识别包裹再次循环进入上件与扫描工序,从而直接严重影响到整体分拣作业的处理效率,延长了部分工序的重复处理时间,降低了整体物流仓储效率与能力。

4.又如公开以下方案的国内在先申请专利,申请号cn201910162842.x,名称为并排物体分离方法及装置。该并排物体分离装置包括并排设置的多个条形传送带、多个电机和控制单元,所述电机与所述条形传送带一一对应。所述方法包括,当检测到第一物体与第二物体并排时,所述控制单元获取所述第一物体的第一位置信息和所述第二物体的第二位置信息,通过电机控制所述第一条形传送带集合与所述第二条形传送带集合以不同的传输速度运行,使所述第一物体与所述第二物体分离。分离装置在相邻条形传送带之间设有间隔槽,在间隔槽中设有光电传感器,间隔槽位于物体在所述条形传送带的传送路径的上游位置,所述多个光电传感器与所述控制单元连接。通过第一电机集合控制所述第一条形传送带集合以所述第一速度传输所述第一物体,控制所述第二电机集合控制所述第二条形传送带集合以第三速度传输所述第二物体,所述第三速度小于所述第一速度。

5.如上述在先申请存在有如下明显的缺点与不足:1、被检测与分离的包裹,在进入相邻间隔槽形成的不同条形传送带之前,如何进行有效地调流?如何同时满足不同传送带之间工作负荷的调节?在先申请并未给予足够的技术解决手段,若仍采取人工干预和进行手动扫描则扫描效率仍较为低下,分拣效率难以提高。2、并未有效地解决包裹队列中存在的异形件、叠件等常见包裹位置关系,这就给后续自动分拣与自动扫描操作带来了不必要的工作量,因此类包裹只能由人工进行手动分拣和扫描。3、上述现有技术通过传感器信号触发方式进行分离处置,处理速度较低,难以满足现有高速、大批量包裹的现场分拣作业需求。4、分离后的包裹仍处于杂乱的离散状态而未形成单队列,仍无助于后续单一扫码操作,遗漏比例仍较大,无法保证后续包裹能否正确输送到交叉带上。

6.有鉴于此,特提出本专利申请。

技术实现要素:

7.本实用新型所述的异常件检测与调流分拣装置,在于解决上述现有技术存在的问

题而基于应用图像识别算法标记出每个包裹的坐标数据与位置信息,以期识别出是否存在叠件等异常件情况,继而通过控制后续摆转装置进行异常件剔除与正常件调流操作,从而实现自动筛选异常件、正常件定向调流输送的目的,为包裹后续进入交叉带分拣、自动条码扫描提供充分地准备,相应地提高一次性单件扫描成功率和分拣作业效率。

8.为实现上述设计目的,所述的异常件检测与调流分拣装置包括沿输送方向依次连接的视觉识别装置、识别输送皮带机、摆轮分拣机、分流皮带机和回流皮带机。

9.其中,在识别输送皮带机的垂向上方设置视觉识别装置,视觉识别装置包括3d相机;

10.识别输送皮带机具有1个纵向延伸的中间隔离区域和2个横向排列并纵向延伸的输送通道;

11.摆轮分拣机具有数组呈行列分布的分拣模组,每一组分拣模组具有排成队列的数个摆轮单元;

12.分流皮带机具有2条单独输送的皮带装置并对接识别输送皮带机的2个横向排列并纵向延伸的输送通道;

13.回流皮带机设置在摆轮分拣机的侧部,在识别输送皮带机上被检测标记出的异常件包裹经由摆轮分拣机摆转换向而进入回流皮带机以重新回流至初始的上线输送装置。

14.综上内容,本技术所述的异常件检测与调流分拣装置具有以下优点:

15.1、能够满足大批量包裹无需人工干预与预先处置即可自动进行异常件筛选,适用于高速分拣机的全自动运行需求,无需原有的人工手动筛选环节而大量地减少人工投入。

16.2、采用图像识别算法能够同时识别、标记与计算多个相邻包裹的坐标与位置信息,继而在包裹进入不同传送带之前进行计数与定向调流,由此实现不同传送带之间工作量的均衡分配,从整体上有助于提高包裹分拣效率与准确率。

17.3、有利于实现批量包裹高速分拣与队列输送,实现后续单一扫码操作的最大速率、降低漏检率和提高分拣作业效率。

附图说明

18.现结合以下附图来进一步地说明本实用新型。

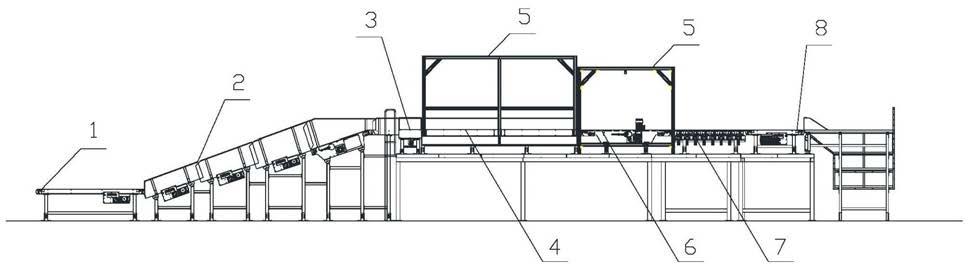

19.图1是应用本技术所述异常件检测与调流分拣装置的分离导流设备示意图;

20.图2是图1的俯向示意图;

21.图3是输送与检测装置的结构示意图;

22.图4是摆轮分拣机的结构示意图;

23.图5是本技术所述异常件检测与调流分拣方法的流程示意图;

24.图6是实现本技术所述方法的系统模块示意图;

25.图7

‑

1至图7

‑

4分别是包裹异常与否的判断标准和实例示意;

具体实施方式

26.实施例1,如图1至图4所示,包括本技术所述异常件检测与调流分拣装置的分离导流设备,具有沿输送方向依次连接的上线输送装置1、包裹分离装置2、散射分离装置3、单件分离装置4、视觉识别装置5、识别输送皮带机6、摆轮分拣机7、分流皮带机8和回流皮带机9。

27.其中,所述包裹分离装置2具有沿坡度依次连接的数个皮带机,相邻皮带机之间构成了垂向高度落差,每一皮带机均由单独的伺服电机驱动。

28.所述的散射分离装置3,包括数台沿输送方向呈发散状态排列的皮带机,每一皮带机均由单独的伺服电机驱动。

29.所述的单件分离装置4,包括若干沿输送方向呈矩阵排列的皮带机,每一台皮带机均由单独的伺服电机驱动,皮带机矩阵构成了1个纵向延伸的中间隔离区域和2个横向排列并纵向延伸的输送通道。

30.在单件分离装置4和识别输送皮带机6的垂向上方均布置有视觉识别装置5,视觉识别装置5包括若干个3d相机51,3d相机51沿包裹输送方向的垂直向下进行安装。

31.所述的识别输送皮带机6对应于单件分离装置4,其也分为1个纵向延伸的中间隔离区域和2个横向排列并纵向延伸的输送通道。

32.所述的摆轮分拣机7,具有数组呈行列分布的分拣模组70,每一组分拣模组70具有排成队列的数个摆轮单元71,每组分拣模组70均由一台单独的伺服电机72驱动,以统一地控制该组所述摆轮单元71摆转的角度与速度。

33.所述的分流皮带机8具有2条单独输送的皮带装置,对应于识别输送皮带机6的2个横向排列并纵向延伸的输送通道,分流皮带机8的2条皮带装置沿横向并列地分布,以实现2个各自运行的包裹输送通道。

34.所述的回流皮带机9设置在摆轮分拣机7的侧部,在识别输送皮带机6上被检测标记出的异常件包裹经由摆轮分拣机7摆转换向而进入回流皮带机9,从而重新回流至初始的上线输送装置1以转由人工干预处理。

35.基于上述异常件检测与调流分拣装置的设计,经单件分离装置4分为2列各自输送的包裹进入识别输送皮带机6,使用视觉识别装置5对处于2个输送通道内的2个包裹队列逐一进行拍照识别,获取每一包裹的坐标数据以相应生成该包裹图像边缘三维尺寸与实时位置坐标;

36.基于上述图像识别结果,判断是否存在叠件等异常件,对叠件等异常件进行标记;同时,对于正常件则逐一进行顺序编号以针对每一输送通道内的包裹进行数量统计;上述图像识别阶段产生的所有包裹信息,一并发送给摆轮分拣机7的plc;

37.包裹沿2个输送通道进入摆轮分拣机7后,对于标记为异常件的包裹直接摆转换向以输送至回流皮带机9,异常件回流至初始上件处即上线输送装置1,最终转交人工干预处理;

38.摆轮分拣机7的plc根据分别统计出每一输送通道内的包裹数量,在一段运行时间后进行比较,通过摆轮单元71的摆转换向以将数量较少输送通道内的包裹调流至数量较多的输送通道,以实现最终经由分流皮带机8的2条单独输送皮带装置的包裹数量大致相等,从而为后续包裹进入交叉带分拣、自动条码扫描提供充分地准备。

39.如图6所示的异常件检测与调流分拣方法,主要包括有以下实施步骤:

40.1)视觉识别

41.进入识别输送皮带机6的包裹,通过视觉识别装置5逐一进行拍照以生成图像信息,获取每一包裹的三维尺寸数据与实时位置坐标;

42.2)类型标记

43.根据包裹图像进行异常件识别,若属异常件则进行标记以待后续剔除处理,若属正常件则逐一进行顺序编号,并对每一输送通道内的正常件包裹进行数量统计;

44.该阶段生成的所有包裹信息一并发送给摆轮分拣机7的plc;

45.3)分拣调流

46.包裹进入摆轮分拣机7后,对于标记为异常件的包裹直接摆转换向以输送至回流皮带机9,正常件包裹继续向前输送至分流皮带机8;

47.根据单位时间内统计出的每一输送通道内的包裹数量,通过摆轮单元71的摆转换向以在分流皮带机8的2条单独输送皮带装置之间进行调流。

48.如图5所示,所述异常件检测与调流分拣方法应用的控制模块,包括上位机、plc、视觉控制器、伺服驱动器。伺服驱动器驱动摆轮分拣机7的每一组分拣模组70中的伺服电机72。

49.在整个包裹检测与调流分拣过程的控制通讯中,包括上位机和视觉控制器发送指令给plc,plc发送指令给伺服驱动器以驱动并控制每一组分拣模组70中摆轮单元71的摆转角度与速度,同时plc还发送指令给视觉控制器以触发3d相机51进行拍照以识别异常件。

50.如在上述步骤3)中,根据摆轮分拣机7的plc接收的包裹标记或数量统计结果,调节摆轮单元71的不同摆转角度与速度,以实现将异常件剔除至回流皮带机9以回流至初始上件处即上线输送装置1,最终转交人工干预处理;或是,将正常件调流至分流皮带机8的2条单独输送皮带装置中任一之中。

51.在上述步骤1)中,如图7

‑

1所示,标定识别输送皮带机6的左上角为坐标原点,输送方向为x轴,垂直方向为y轴,由此识别输送皮带机6(包括1个纵向延伸的中间隔离区域和2个横向排列并纵向延伸的输送通道)构成了一个坐标系,其上的每一个包裹均可获取到具体的三维尺寸与位置坐标数据,即视觉识别装置5的3d相机51能够识别出该坐标系中任一点的实时坐标与包裹最外围边缘的尺寸信息。例如,通过获取包裹的中心坐标、有几个顶角,以及每个顶角的坐标,可计算出包裹最外围边缘的长、宽、高数值等。

52.基于应用上述图像识别算法技术对每个包裹的最外围图像三维尺寸(包括体积)、位置坐标和相邻关系进行识别,从而确定相邻数个包裹之间的间距和位置关系等信息,最终完成异常件检测与标记,为包裹后续实现分拣调流提供判断依据。

53.为提高识别信息的准确性、以及提高识别结果更为真实有效地反映包裹实时状态与物理参数数据,进一步地,视觉识别装置5对包裹图像进行边缘检测,从中筛选出包裹的最外围边缘信息,以对应生成三维尺寸与位置坐标信息。

54.为扩大识别区域的信息搜集与计算所需的视角范围,进一步地,在步骤1)中,在识别输送皮带机6的垂向上方布置视觉识别装置5,视觉识别装置5包括3d相机51;3d相机51沿包裹输送方向的垂直向下识别包裹信息。本实施例中,在识别输送皮带机6的垂向上方设置有1个3d相机51,3d相机51的视觉范围是沿x轴1000mm、沿y轴1560mm的矩形区域,在此区域中可同时拍照识别沿2个横向输送通道输送过来的2个包裹。

55.在上述步骤2)中,如图7

‑

2所示的正常件包裹的示例,对于正常件包裹定义如下:包裹为长方体,且同一包裹垂向高度在3mm之内;相邻两个包裹的间距应不小于200mm。

56.在图中可以判断出,进入3d相机51检测视野范围之内的2个包裹均有4个顶角,即其均为长方体;根据2个包裹各自4个顶角的坐标数据,如第一包裹最外围边缘的四个顶角

坐标数据分别为u21,u22,u23,u24,第二包裹最外围边缘的四个顶角坐标数据分别为u11,u12,u13,u14。选取前面第一包裹的坐标点中x轴最小的数值点、后面第二包裹中x轴最大的坐标点进行两者数据比较,即l=|x21

‑

x14|。如图所示,第一与第二包裹的间距l>=200,则判断这2个包裹间距正常,每个包裹为正常件。对于这两个包裹分别进行顺序编号,以统计所处输送通道的所有包裹单位输送时间内的总数量。

57.如图7

‑

3所示的异常件实例,在图中的2个相邻包裹处于叠件状态,即第一与第二包裹的坐标点中x轴最大数值点之间的差值l<200,则判断这两个包裹的间距过小,直接标记包裹为叠件即异常件,该标记被同时发送给摆轮分拣机7的plc。当后续包裹到达摆轮分拣机7时,通过摆轮单元71的摆转换向以将包裹剔除至回流皮带机9。

58.如图7

‑

4所示的异常件实例,除叠件之外还存在如下异常件情况,如处于3d相机51视野范围中的非长方形包裹,诸如多边形、圆柱形、圆形等。对于这些异常件包裹,一并进行标记并将信息发送给摆轮分拣机7的plc,以实施后续剔除处理。

59.上述非长方形包裹的判断依据是,包裹具有多于或少于4个的顶角、以及包裹的垂向高度大于3mm。

60.在上述步骤3)中,为匹配分流皮带机8的2条单独输送皮带之间的包裹数量以达到相对地均衡,定义单位输送时间如5分钟,根据统计出的每一输送通道内的包裹数量,通过控制摆轮分拣机7的摆轮单元71摆转方向、速度与时间,能够准确地实现包裹调流。

61.待经调流、分流皮带机8的2条单独输送皮带装置之间包裹数量趋于相等后,摆轮单元71恢复原始状态、以等待下一次异常件剔除或调流摆转动作。

62.综上内容,结合附图中给出的实施例仅是优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本实用新型设计构思的其他替代结构,也应属于本实用新型所述的方案范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。