1.本实用新型涉及烟叶领域,具体地,涉及一种烟叶自动分拣系统。

背景技术:

2.打叶复烤烟叶分级的过程中,通常需要人工对烟叶进行手工分级,但利用人工对烟叶进行分级需要消耗大量人工成本,工作效率低;并且烟叶分级的车间工作环境恶劣、含有大量粉末,并不适合人工工作。

3.目前已有实用新型专利公开了一种烟叶自动分拣系统,其包括依次设置的烟叶上料装置、烟叶特征识别装置和分拣装置;所述烟叶上料装置用于将烟叶放置于指定位置;所述烟叶特征识别装置将烟叶上料装置放置的烟叶根据烟叶的特征进行识别;所述分拣装置根据所述烟叶特征识别装置识别的不同烟叶,将烟叶上料装置输送来的烟叶按类型分拣。但烟叶上料装置中需要设置较多的轨道架子,吸盘需要在架子之间往复运动以达到传送烟叶的作用,使得对烟叶的输送比较麻烦。该专利并未公开吸盘如何与负压装置相连以吸取烟叶。并且烟叶特征识别装置需要识别烟叶盒上标识的特征,实际还是靠上料装置同时吸收相同类型的烟叶以进行分类。

4.综上所述,目前需要一种烟叶分拣系统,烟叶分拣系统内部结构简单、合理,可实现自动对烟叶按不同等级分拣。

5.鉴于以上问题,特提出本实用新型。

技术实现要素:

6.本实用新型的实用新型目的在于提供一种烟叶自动分拣系统,烟叶自动分拣系统内部结构简单、合理,可实现自动对烟叶按不同等级分拣。

7.本实用新型提供了一种烟叶自动分拣系统,包括输送带,输送带顶端面放置烟叶,输送带顶端面之上设置分仓皮带、由输送带向分仓皮带运输烟叶的运输带,运输带的一侧设置多个向运输带分拣吸取烟叶的吸盘式分拣器。本实用新型设置的烟叶自动分拣系统,主要包括输送带、运输带、分仓皮带和吸盘式分拣器,通过吸盘式分拣器便可将输送带上的烟叶自动分拣吸取至运输带上,并通过运输带的运输至分仓皮带以实现对烟叶的分级包装。

8.进一步地,输送带、运输带、分仓皮带、吸盘式分拣器的具体设置为:分仓皮带垂直于输送带输送方向设置,分仓皮带弯折的位置设置烟箱;运输带由输送带顶端面向分仓皮带倾斜设置;运输带顶端面的外侧架设多个吸盘式分拣器;输送带顶端面上可设置多组吸盘式分拣器、分仓皮带及运输带的组合。

9.进一步地,每个吸盘式分拣器均包括吸取烟叶的吸盘装置,带动吸盘装置沿直线靠近或远离输送带顶端面的动力装置,限定吸盘装置在输送带顶端面与运输带顶端面之间运动的轨迹限定装置。吸盘式分拣器内部结构设置合理,通过吸盘装置分拣吸取烟叶,通过动力装置带动吸盘装置移动以运输分拣吸取的烟叶,通过轨迹限定装置的设置保证按等级

分拣后的烟叶最终运输至分仓皮带上。

10.进一步地,每个吸盘式分拣器还包括基板,基板上固定动力装置,动力装置连接转换运动方向的转柄结构;转柄结构上固定吸盘装置,并连接轨迹限定装置。通过转柄结构的设置,使得吸盘装置的运动方向由沿动力装置提供的运动方向转换为沿轨迹限定装置限定的运动方向,进而保证吸盘装置在分拣吸取烟叶后将烟叶运输至运输带上。

11.进一步地,动力装置包括气缸,汽缸的活塞杆连接并带动转柄结构直线运动。通过气缸活塞杆带动转柄结构沿直线靠近或远离输送带,进而带动吸盘装置靠近输送带分拣吸取烟叶,并在分拣吸取烟叶后远离输送带向运输带移动。

12.进一步地,轨迹限定装置包括滑块、固定在基板上、由输送带顶端面向运输带顶端面延伸的弧形轨道;转柄结构连接滑块,滑块与弧形轨道相嵌合并沿弧形轨道移动。吸盘装置在吸取烟叶后、在动力装置的带动下远离输送带移动的过程中,由滑块、弧形轨道限定地、沿弧形轨道的轨迹向运输带运动,进而使得吸盘装置最终移动至运输带,将烟叶运送到运输带上。

13.进一步地,转柄结构上设置轴承,滑块上设置安装轴,滑块的安装轴内嵌于转柄结构的轴承中。通过在转柄结构上设置的轴承、滑块上设置的安装轴,使得转柄结构可相对于滑块实现转动。

14.进一步地,吸盘装置的最终结构为:吸盘装置包括支撑架、固定在支撑架上的真空吸盘器;支撑架固定在转柄结构上。

15.进一步地,真空吸盘器的具体结构为:真空吸盘器上分别设置与高速真空发生器连接的第一接口,与真空压缩空气入口管连接的第二接口,与破真空压缩空气入口管连接的第三接口。

16.进一步地,基板上固定控制气缸的气缸电磁阀,控制真空吸盘器的吸盘电磁阀;气缸电磁阀连接气缸,吸盘电磁阀连接真空吸盘器。通过气缸电磁阀的设置,使得可控制气缸的运动;通过吸盘电磁阀的设置,使得可控制真空洗盘器吸取烟叶或者使烟叶下落。

17.采用上述技术方案,本实用新型与现有技术相比具有以下有益效果:

18.1)本实用新型提供的烟叶自动分拣系统内部主要仅包括四部分输送带、运输带、分仓皮带和吸盘式分拣器便可实现对烟叶按等级自动分拣包装。通过吸盘式分拣器自动分拣吸取输送带上的烟叶,并将分拣吸取的烟叶传送至运输带,通过运输带运送至分仓皮带上,以实现对烟叶按照等级自动分拣包装。

19.2)本实用新型提供的烟叶自动分拣系统中输送带、运输带、分仓皮带和吸盘式分拣器的设置位置比较合理,便于吸盘式分拣器在输送带上分拣吸取烟叶,并且便于烟叶在吸盘式分拣器、运输带、分仓皮带之间运输传递。

20.3)本实用新型提供的吸盘式分拣器设置比较合理,通过吸盘装置分拣吸取烟叶,通过动力装置带动吸盘装置移动以运输分拣吸取的烟叶,通过轨迹限定装置的设置保证按等级分拣后的烟叶最终运输至分仓皮带上实现对烟叶按等级分拣包装。

21.4)本实用新型提供的吸盘式分拣器中设置转换运动方向的转柄结构,转柄结构上固定吸盘装置,并通过转柄结构分别与动力装置、轨迹限定装置相连,使得吸盘装置的运动方向可由沿动力装置提供的运动方向转换为沿轨迹限定装置限定的运动方向,进而保证吸盘装置分拣吸取的烟叶最终运输至运输带上。

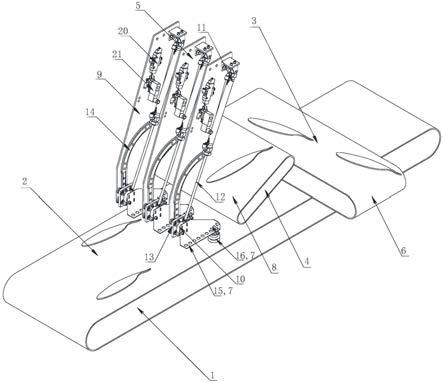

4的设置将烟叶由输送带1运输至分仓皮带3上。并且在运输带4的一侧设置多个向运输带4分拣吸取烟叶的吸盘式分拣器5,吸盘式分拣器5用以将输送带1 上的烟叶分拣吸取,并将分拣吸取的烟叶传输到运输带4上,之后再通过运输带4将烟叶输送至分仓皮带3上,利用分仓皮带3最终完成对烟叶安装等级分类包装。本实用新型提供的烟叶自动分拣系统内部的结构比较简单,主要包括输送带1、运输带4、分仓皮带3和吸盘式分拣器5,通过这四部分的简单运动便可实现自动对烟叶按等级进行分拣的目的,自动分拣系统结构设计合理、操作简单。本实用新型的烟叶自动分拣系统除如图1中所示的结构外,还可在输送带1的顶端面上设置多组吸盘式分拣器5、运输带4及分仓皮带3的组合,以实现更加高效的分拣烟叶,可使每组对应的吸盘式分拣器5、运输带4及分仓皮带3分别对应收集某一等级的烟叶,实现同时收集多种不同等级的烟叶。

34.如图1中所示,分仓皮带3垂直于输送带1输送方向设置,通过将输送带1 和分仓皮带3之间相互垂直的设置,使得分仓皮带3、输送带1各自的运动相互不影响。并且分仓皮带3横跨输送带1的宽度方向,使得分仓皮带3和输送带1 的设置更加紧凑,进而比较节省空间。分仓皮带弯折的位置6设置烟箱,通过在分仓皮带弯折的位置6设置烟箱,使得分仓皮带3上按等级分类好的烟叶在运动至分仓皮带弯折的位置6时可以自动下落至烟箱内完成包装,即通过分仓皮带3的设置实现对烟叶的分级包装。运输带4由输送带顶端面2向分仓皮带3 倾斜设置,通过运输带4的倾斜设置,使得烟叶便于由输送带1通过运输带4 传输至分仓皮带3上。如图1中所示,运输带顶端面8的外侧架设多个吸盘式分拣器5,通过吸盘式分拣器5设置的位置,便于输送带1上的烟叶被吸盘式分拣器5吸取并传输到运输带顶端面8。本实用新型中自动烟叶分拣系统中输送带 1、运输带4、分仓皮带3和吸盘式分拣器5的位置设置比较合理,便于烟叶的分拣吸取和传输,上述四部分各自独立运动相互之间不会造成影响,并且结构紧凑、使得烟叶自动分拣系统比较节省空间。

35.如图1

‑

2中所示,每个吸盘式分拣器5均包括吸取烟叶的吸盘装置7,利用吸盘装置7分拣吸取烟叶,调整吸盘装置7的吸力,使得吸盘装置7可吸取的烟叶重量发生变化。并且由于不同等级的烟叶其重量不同,即调整吸盘装置7 的吸力后可利用吸盘装置7分拣吸取不同等级的烟叶。烟叶自动分拣系统还包括带动吸盘装置7沿直线靠近或远离输送带顶端面2的动力装置,通过动力装置提供的直线运动带动吸盘在靠近输送带1时分拣吸取输送带1上的烟叶,并在远离输送带1时将烟叶传输至其他位置。烟叶自动分拣系统还包括限定吸盘装置7在输送带顶端面2与运输带顶端面8之间运动的轨迹限定装置。通过轨迹限定装置的设置,使得吸盘装置7由输送带1上分拣吸取的烟叶,在向上运输的过程中沿着轨迹限定装置的所限定的轨迹,最终将烟叶输送至运输带4上。

36.如图1

‑

2中所示,每个吸盘式分拣器5还包括基板9,基板9上固定动力装置,动力装置连接转换运动方向的转柄结构10。由于动力装置只能提供指向的运动,而运输带4是倾斜设置的,吸盘装置7如果需要将烟叶传输至运输带4 上,则吸盘装置7需要沿曲线运动至运输带顶端面8的位置。这就要求需要设置转柄结构10将动力装置提供的直线运动方向转换为曲线运动的方向。转柄结构10上固定吸盘装置7,通过转柄结构10带动吸盘装置7的运动,转柄结构 10还连接轨迹限定装置,通过轨迹限定装置的设置使得转柄结构10沿曲线轨迹运动并最终将吸盘装置7带动到运输带顶端面8上,实现烟叶最终落到运输带顶端面8上的目的。

37.具体地,如图1

‑

2中所示,动力装置包括气缸11,汽缸11的活塞杆12连接并带动转柄结构10直线运动。通过活塞杆12的设置,带动转柄结构10沿活塞杆12的运动直线方向运动至靠近输送带顶端面2的位置,进而使得与转柄结构10固连的吸盘装置7运动靠近输送带顶端面2,便于分拣吸取输送带顶端面 2上的烟叶。并且在活塞杆12向上运动的过程中,通过转柄结构10带动烟叶远离输送带顶端面2、向上运动。轨迹限定装置包括滑块13、固定在基板9上、由输送带顶端面2向运输带顶端面8延伸的弧形轨道14。转柄结构10连接滑块 13,滑块13与弧形轨道14相嵌合并沿弧形轨道14移动。由于滑块13与转柄结构10相连接,并且滑块13与弧形轨道14相嵌合,使得转柄结构10可带动滑块13沿弧形轨道14运动,进而使得与转柄结构10连接的吸盘装置7沿弧形轨道14运动,即使得吸盘装置7由输送带顶端面2向运输带顶端面8运动,最终将分拣吸取的烟叶传输到运输带4上。

38.转柄结构10的具体结构如图1

‑

2中所示,转柄结构10上设置轴承,滑块 13上设置安装轴,滑块13的安装轴内嵌于转柄结构10的轴承中,使得滑块13 可相对于转柄结构10实现转动。即通过轴承、安装轴的设置,使得转柄结构10 即可沿气缸的活塞杆12的直线运动方向运动,又可通过滑块13的旋转、实现沿滑块13和弧形轨道14的限定使得转柄结构10沿弧形曲线运动。本实用新型的转柄结构10的设置合理,可实现将输送带1上的烟叶自动分拣至运输带4上的目的。

39.本实用新型中吸盘装置7的具体运动为:气缸11的活塞杆12首先转柄结构10运动至靠近输送带顶端面2的位置,即使得与转柄结构10固连的吸盘装置7运动至靠近输送带顶端面2的位置,使得吸盘装置7可分拣吸取输送带顶端面2上的烟叶。之后,气缸11的活塞杆12沿直线返回运动,并带动转柄结构10沿着与其连接的滑块13在弧形轨道14的运动,即使得转柄结构10由输送带顶端面2向运输带顶端面8运动,并带动吸盘装置7由输送带顶端面2向运输带顶端面8运动,吸盘装置7在达到运输带顶端面8后控制失去吸力使烟叶下落至运输带顶端面8,并继续向分仓皮带3运输,进而实现对烟叶按等级自动分拣。在完成上述一次烟叶的分拣吸取后,转柄结构10又会在气缸11的活塞杆12的带动下,继续运动到靠近输送带顶端面8的位置,继续使吸盘装置7 吸取烟叶。即本实用新型中烟叶自动分拣系统中,转柄结构10始终沿直线运动到靠近输送带顶端面8吸取烟叶而后沿弧形轨道14运动将吸取的烟叶传送到运输带4上,并持续往复运动。本实用新型的气缸11、转柄结构10、滑块13和弧形轨道14的设置比较合理,可实现将输送带顶端面2上的烟叶分拣吸取至运输带4上的目的。

40.如图1

‑

2中所示,吸盘装置7包括支撑架15、固定在支撑架15上的真空吸盘器16,通过支撑架15固定真空吸盘器16。并且支撑架15固定在转柄结构10 上,进而实现真空吸盘器16靠转柄结构10带动运动,进而使得实现上述对烟叶的吸取和运输运动。真空吸盘器16主要通过真空的设置实现对烟叶的吸取,真空吸盘器16的具体结构如图3中所示,真空吸盘器16上分别设置与高速真空发生器连接的第一接口17,与真空压缩空气入口管连接的第二接口18,与破真空压缩空气入口管连接的第三接口19。通过第一接口17、第二接口18和第三接口19的设置,使得真空吸盘器16可达到真空的效果以吸取烟叶,并通过使其去真空而实现对烟叶失去吸力,而使烟叶下落。

41.如图1

‑

2中所示,基板9上固定控制气缸的气缸电磁阀20,控制真空吸盘器16的吸盘电磁阀21;气缸电磁阀20连接气缸11,吸盘电磁阀21连接真空吸盘器16。通过气缸电磁阀20实现对气缸11的控制,使得通过对气缸11运动的控制,控制吸盘装置7的移动轨迹。通过

吸盘电磁阀21的设置使得可实现对真空吸盘器16的控制,进而控制真空吸盘器16吸取烟叶或者使烟叶下落。

42.本实用新型烟叶自动分拣系统中各个装置的结构设计比较合理,主要通过输送带1、运输带4、分仓皮带3和吸盘式分拣器5的设置便可实现对烟叶按照等级分拣、分类包装的效果;即本实用新型的烟叶自动分拣系统结构简单、紧凑,仅通过皮带、气缸11等的简单运动便可实现对烟草的自动分拣。

43.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专利的技术人员在不脱离本实用新型技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。