1.本实用新型涉及一种液化天然气技术,尤其是一种液化天然气的气化技术,具体地说是一种分级控制式低氮浸没式燃烧器。

背景技术:

2.天然气燃烧相比煤的燃烧更加清洁,由于近年来大气污染治理的需求,国家大力提倡“煤改气”,我国lng事业迅猛发展。近年来,我国沿海已有十余座液化天然气(lng)接收站投入使用,且还有多个lng接收站在建和拟建。进口lng需要在出口国加压冷凝液化,待运输至国内时需要加热换热气化。低温的液态天然气要转变为常温的气体,必须要提供相应的热量使其气化。热量的来源可以从环境空气或水中获得,也可以通过燃料燃烧的热量换热气化lng。其中浸没式燃烧气化器(scv)是各个lng接收站冬季调峰必备的气化装置,对全负荷下的燃烧稳定性、安全性和污染物排放有极高要求。

3.目前液化天然气(lng)接收站常用的气化器有三种:海水开架式气化器(orv),浸没燃烧式气化器(scv),中间介质管壳式气化器(ifv)。由于冬季海水温度低,利用海水换热的气化器(orv/ifv)无法满负荷运行,浸没燃烧式气化器(scv)不受海水和大气温度的影响,具有启动及调节负荷迅速、运行可靠、不受气温等因素影响的优点,可快速点火启动,并且能在较大负荷范围内快速调节,适合于应急调峰和冬季保供使用,是lng接收站冬季应急调峰的关键设备。

4.scv燃烧器功率大、燃烧空间较小,热强度和热密度高,燃烧污染物排放要求高。如何在实现大功率高强度燃烧和低污染排放的同时,保证scv燃烧器的安全性和可靠性,是scv燃烧器的关键技术。现有常规scv燃烧器通常采用扩散燃烧,难以同时满足强燃烧强度和低污染物排放的要求。本实用新型专利利用贫燃预混燃烧方式,并附加可选的喷水雾系统解决了高强度燃烧和低污染排放的矛盾和难题,利用主火嘴分级控制和两级点火技术实现了燃烧和点火超强稳定性,利用火嘴水冷装置确保燃烧的安全性,为lng行业的节能减排和冬季保供提供重要技术支持。

5.浸没式燃烧器(scv)是我国lng接收站必备的气化装置,一般单台scv的气化能力在100吨/小时天然气以上,大型的scv燃烧器单台额定功率达到了20mw以上,与此同时,scv燃烧器的占地面积不能过大,燃烧空间小、火焰要短,热密度大。lng气化站涉及到下游各行业和民用燃气供应,scv燃烧器作为冬季最后的调峰装置,必须保证非常高的安全性和可靠性。另外随着环保压力大增大,scv燃烧器的环保要求非常严苛,氮氧化物(nox)不能超过40~50ppm,燃烧效率应大于99%,一氧化碳(co)浓度不超过100ppm。

6.现有常规scv燃烧器通常采用扩散燃烧,难以同时满足强燃烧强度和低污染物排放的要求。

技术实现要素:

7.本实用新型的目的是针对现有的燃烧器由于采用扩散燃烧,难以同时满足强燃烧

强度和低污染物排放的要求的问题,设计一种分级控制式低氮浸没式燃烧器以满足燃烧安全性和稳定性的要求。

8.本实用新型的技术方案是:

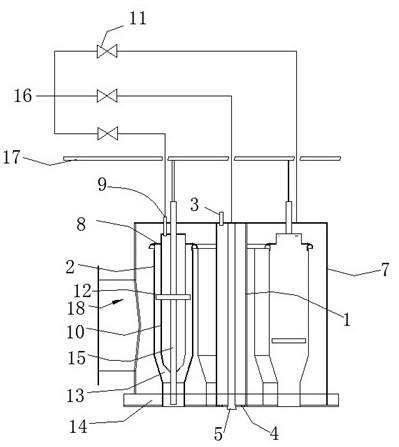

9.一种分级控制式低氮浸没式燃烧器,其特征在于它包含点火装置、两套或以上火焰检测装置、一套中心扩散燃烧火嘴1和多个主火嘴2,主火嘴2围绕中心扩散燃烧火嘴1周向分布;采用分级燃烧方式,第一级为采用扩散燃烧方式的中心扩散燃烧火嘴1,心扩散燃烧火嘴1起到稳焰和点燃主火嘴2的作用;心扩散燃烧火嘴1助燃空气由中心风进气管3进入,通过末端空气分布板4使空气直流或旋流流动,中心燃料气通过中心燃气喷嘴5水平或斜下喷出,喷射角度0

°

~65

°

;所述的主火嘴2在中心扩散燃烧火嘴1外围周向布置,分两级或多级开启;主火嘴采用贫燃预混燃烧组织方式;主火嘴2的助燃空气由风机25提供,风量由流量控制阀门6控制,助燃风进入燃烧器空气分布腔7后进入各主火嘴空气流道8;各个主火嘴的燃料气分别从各自的燃料气进气管9进入燃料气筒10,各主火嘴燃料气进气管上设分级阀门11,以控制该级主火嘴是否供应燃气;燃料气筒10上设梅花状喷管12,燃料气由梅花状喷管上的主燃气喷孔喷入主空气流道,实现与空气的预混合;通过变化梅花状喷管12的高度实现不同程度的预混效果;燃烧器50%~60%以上负荷时主火嘴过量空气系数保持在1.15~1.60之间;主火嘴2使用分级阀门11分级开启,燃烧器负荷不超过30%~60%时先后开启部分主火嘴,使空气/燃料气混合物处于可燃极限之内,保证主火嘴2点火和燃烧稳定性;燃烧器负荷达到40%

‑

60%时,开启所有主火嘴2以满足负荷要求;主火嘴2和中心扩散燃烧火嘴1头部利用水冷夹套14进行冷却,以降低火焰传播速度,防止燃烧回火保证燃烧安全性,降低壁面温度,延长燃烧器寿命

10.所述的主火嘴2的数量为3~10个,它们均布在中心扩散燃烧火嘴1周围。

11.所述的分级阀门采用手动或自动控制。

12.所述的主火嘴2头部预混段出口13采用渐缩形状设计,使得空气/燃料气混合物在此流道内加速,防止回火。

13.根据具体应用需求,主火嘴配置有喷水雾系统15,以降低燃烧温度,实现超低氮氧化物排放,防止燃烧啸叫;喷水雾流量与燃烧器额定负荷下燃气流量质量比在0.7~1.5之间;喷水雾系统15是低氮目的实现方式之一。

14.本实用新型的有益效果是:

15.本实用新型实现了燃烧安全、稳定可靠、热密度高、污染物低排放的技术要求。

16.1)本实用新型采用多烧嘴分布燃烧方式,实现了稳定燃烧。

17.2)本实用新型利用多火嘴分级开启方式实现了全负荷燃烧和点火的超强稳定性,达到了1:10以上的调节比。

18.3)本实用新型可确保点火稳定性和成功率,首先由点火器点燃中心扩散火焰,再由中心火点燃主火焰。

19.4)本实用新型利用贫燃预混燃烧技术实现全负荷低氮氧化物排放。

20.5)本实用新型同时或附加采用喷水降低燃烧温度实现超低氮氧化物排放。

21.6)本实用新型采用冷却水夹套对主火嘴和中心火嘴头部进行冷却,保证燃烧安全性。通过采取以上措施,实现了浸没式燃烧器的高燃烧安全性、点火和运行稳定性、宽负荷调节比例以及污染物低排放的技术要求和特点。

附图说明

22.图1 浸没式燃烧气化器总体流程示意图。

23.图2 浸没式燃烧器结构特征图。

24.图3 主燃料气喷嘴结构示意图。

25.图4 中心空气分布板型式图。

26.图5 中心燃气喷嘴型式图。

27.图中:4为中心空气分布板,5为中心燃气喷嘴,16为燃料气,17为水,18为主助燃空气进风口,19为中心空气出风孔,20为中心燃气出口。

具体实施方式

28.下面结合附图对本实用新型专利的实施方式做进一步说明:

29.如图1

‑

5所示。

30.一种分级控制式低氮浸没式燃烧器,采用以下燃烧器结构特征,包含以下技术特点:

31.1)该燃烧系统包含点火装置、两套或以上火焰检测装置一套中心扩散燃烧火嘴1和3~10个#主火嘴2,主火嘴围绕中心火嘴周向分布,如图2所示。

32.2) 该燃烧器采用分级燃烧方式,其中第一级为中心烧嘴1采用扩散燃烧方式,起到稳焰和点燃主火嘴2的作用。中心烧嘴助燃空气由中心风进气管3进入,通过末端空气分布板4使空气直流或旋流流动,中心燃料气通过中心燃气喷嘴5(如图4、5所示)水平或斜下喷出,喷射角度0

°

~65

°

,第一级中心火嘴燃气流量在20%~40%总负荷以上时调节至最大流量的60%以下或熄灭。

33.3)主火嘴2在中心火嘴1外围周向布置,根据燃烧器额定负荷布置3~10个,分两级或多级开启。主火嘴采用贫燃预混燃烧组织方式。主火嘴的助燃空气由风机25(如图1)提供,风量由流量控制阀门6控制,助燃风从主助燃空气进风口18进入燃烧器空气分布腔7后进入各主火嘴空气流道8。各个主火嘴2的燃料气分别从各自的燃料气进气管9进入燃料气筒10,各主火嘴燃料气进气管上设分级阀门11,可以控制该级主火嘴是否供应燃气。燃料气筒10上设梅花状喷管12(如图3),燃料气由梅花状喷管上的主燃气喷孔向上喷入主空气流道,实现与空气的预混合。通过变化主燃气喷嘴12高度实现不同程度的预混效果。燃烧器50%~60%以上负荷时主火嘴过量空气系数保持在1.15~1.60之间。

34.4)主火嘴头部预混段出口13采用渐缩形状设计,使得空气/燃料气混合物在此流道内加速,防止回火。

35.5)主火嘴2使用分级阀门11分级开启,燃烧器负荷不超过30%~60%时先后开启部分主火嘴,使空气/燃料气混合物处于可燃极限之内,保证主火嘴点火和燃烧稳定性;燃烧器负荷超过30%~60%时,开启所有主火嘴以满足负荷要求,分级阀门可采用手动或自动控制。

36.6)主火嘴和中心火嘴头部利用水冷夹套14进行冷却,降低火焰传播速度,防止燃烧回火保证燃烧安全性,降低壁面温度,延长燃烧器寿命。

37.7)根据具体应用需求,主火嘴可配置喷水雾系统15,以降低燃烧温度,实现超低氮氧化物排放,防止燃烧啸叫。喷水雾流量与燃烧器额定负荷下燃气流量质量比在0.7~1.5

之间。喷水雾系统是低氮目的实现方式之一,该系统的存在或缺失不影响该实用新型专利的其他权利要求。

38.通过以上设计实现了:

39.1)燃烧安全性:第一级中心火嘴采用扩散燃烧,为本质安全的燃烧方式,10%~20%以上负荷时通过主火嘴燃气分级阀门11分两级或多级开启主火嘴,主火嘴采用贫燃预混燃烧技术,燃烧器50%~60%以上负荷时主火嘴过量空气系数保持在1.15~1.60之间。本实用新型中,风机25开启后即保证各个主火嘴供风量处在最小设计风量以上,同时预混段头部流道13采用渐缩设计,保证主火嘴预混段13内的流动速度远大于预混燃烧回火速度;并采用水夹套14水冷,显著降低烧嘴头部壁面温度和火焰传播速度,确保燃烧不会发生回火安全性问题。

40.2)燃烧稳定性:采用两级点火方法和负荷多级调节,实现超高点火成功率和全负荷运行稳定性。首先利用点火器点燃中心火嘴1,中心火嘴燃烧利用空气分布板4实现扩散旋流燃烧或扩散直流燃烧方法,燃烧稳定性高,起到稳定主火焰的作用。待中心火嘴燃烧稳定后,逐渐分级开启部分主火嘴2,使得燃气和助燃空气混合物处在可燃极限之内,保障了主火点火稳定性和小负荷的运行可靠性,在30%~60%负荷以上再开启所有其他主火嘴,燃烧过剩空气系数1.15~1.60,实现1:10以上的调节比和全负荷下的燃烧稳定性。

41.3)高热密度燃烧:采用顶部多火嘴预混燃烧方式,主火嘴2共3~10个,辅助以下游保证一定的水浴浸没压力,实现高强度燃烧。顶部多火嘴燃烧可以实现分布燃烧,充分利用了有限的炉膛宽度和燃烧空间,显著降低火焰长度;预混燃烧为体积燃烧,燃烧在整个炉膛空间内发生,火焰尺寸相比传统的扩散燃烧显著降低,可实现高热密度燃烧保证燃烧效率,有效控制co排放。

42.4)低污染物排放:本实用新型中燃料气在预混段上游燃气喷孔处与主助燃风逆向喷出,与助燃空气实现预先混合,且采用贫燃预混燃烧方式,燃烧过剩空气系数1.15~1.60,且预混燃烧发生在炉膛整个空间内,燃烧平均温度降低,局部高温能得到有效控制,显著降低nox排放,同时,辅助以备用的喷水雾系统15,喷水量与燃料气满负荷额定流量的质量比在0.7~1.5之间,能够在贫燃预混燃烧的基础上,进一步保证低nox排放系统设计的可靠性,实现全负荷稳定低氮燃烧。

43.本实用新型未涉及部分与现有技术相同或可采用现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。