1.本发明涉及燃气轮机燃烧器的结构及其制造方法,尤其涉及适用于通过金属三维层叠造型技术制作的烧嘴部件的结构及制造方法而有效的技术。

背景技术:

2.在燃气轮机中,以降低废气对环境造成的负荷为目的,对运转时排出的nox设定严格的环境基准。nox的排出量随着火焰温度的高温化而增加,因此需要抑制局部高温的火焰的形成,实现均匀的燃烧。为了进行均匀的燃烧,需要实现燃料的高分散性的复杂的烧嘴结构。

3.作为制造复杂的烧嘴结构的方法,存在三维层叠造型技术。在三维层叠造型中,通过对金属粉末照射激光进行烧结,能够制造复杂的结构。通过将三维层叠造型应用于烧嘴结构(部件)的制造,能够实现与燃料的分散性的提高相关的复杂的结构。

4.作为本技术领域的背景技术,例如有专利文献1那样的技术。在专利文献1中公开了“燃气轮机燃烧器,其具备:供给燃料和空气的燃烧室;位于该燃烧室的上游侧且多个空气孔形成为同心圆的列状的气孔板;配置于该气孔板的各自的空气孔的上游侧,供给燃料的多个燃料喷嘴;支承该燃料喷嘴且将从上游侧流入的燃料分配给上述燃料喷嘴的燃料喷嘴板;以及多个上述燃料喷嘴一体地支承于1个共用基座的燃料喷嘴单元,上述燃料喷嘴单元接合于上述燃料喷嘴板”。

5.另外,在专利文献1中记载了“燃料喷嘴单元40通过切削加工、精密铸造、三维层叠造型等制作”(段落[0028])。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特开2017

‑

15326号公报

技术实现要素:

[0009]

发明所要解决的课题

[0010]

三维层叠造型可以制造复杂的结构,另一方面,存在层叠需要时间且成本增大的课题。通过提高使金属粉末烧结的激光的扫描速度、激光输出,能够缩短层叠时间,但在该情况下,材料的填充率的降低成为课题。随着填充率的降低,材料强度也降低,因此通常采用充分提高填充率的层叠条件,从而层叠时间变长。

[0011]

在烧嘴结构中,存在高温或高应力作用而要求材料强度的部位和因低温且低应力而不要求强度的部位。因此,不需要烧嘴整体为高强度,能够按每个部位使强度最佳化。

[0012]

在上述专利文献1中,没有提及上述那样的三维层叠造型中的课题及其解决方法。

[0013]

因此,本发明的目的在于提供一种燃气轮机燃烧器,其具备通过三维层叠造型而成形的烧嘴部件,该燃气轮机燃烧器具备按每个部位使材料强度最佳化的烧嘴部件。

[0014]

另外,本发明的另一目的在于,提供一种烧嘴部件的制造方法,在基于三维层叠造

型的烧嘴部件的制造方法中,能够在比较短的时间内制造按每个部位使材料强度最佳化的烧嘴部件。

[0015]

用于解决课题的手段

[0016]

为了解决上述课题,本发明提供一种燃气轮机燃烧器,其具备通过三维层叠造型而成形的烧嘴部件,所述燃气轮机燃烧器的特征在于,所述烧嘴部件具有:第一部位,其在第一温度范围或第一应力范围内使用;以及第二部位,其在比所述第一温度范围低的第二温度范围且比所述第一应力范围低的第二压力范围内使用,基于所述三维层叠造型的所述第一部位的金属材料的层叠速度比所述第二部位的金属材料的层叠速度慢。

[0017]

另外,本发明是一种基于金属三维层叠造型的烧嘴部件的制造方法,其包括:(a)以第一层叠速度层叠在烧嘴的高温或高应力部位使用的第一部位的工序;(b)以比所述第一层叠速度快的第二层叠速度层叠在比所述第一部位低温且低应力部位使用的第二部位的工序。

[0018]

发明的效果

[0019]

根据本发明,在具备通过三维层叠造型而成形的烧嘴部件的燃气轮机燃烧器中,能够实现具备按每个部位使材料强度最佳化的烧嘴部件的燃气轮机燃烧器。

[0020]

另外,在基于三维层叠造型的烧嘴部件的制造方法中,可实现能够在比较短的时间内制造按每个部位使材料强度最佳化的烧嘴部件的烧嘴部件的制造方法。

[0021]

由此,能够提供一种环境性能以及成本优势性高的燃气轮机燃烧器。

[0022]

上述以外的课题、结构及效果通过以下的实施方式的说明而变得明确。

附图说明

[0023]

图1是表示本发明的一个实施方式的燃气轮机燃烧器的概略结构的剖视图。

[0024]

图2是图1的烧嘴17的放大图。

[0025]

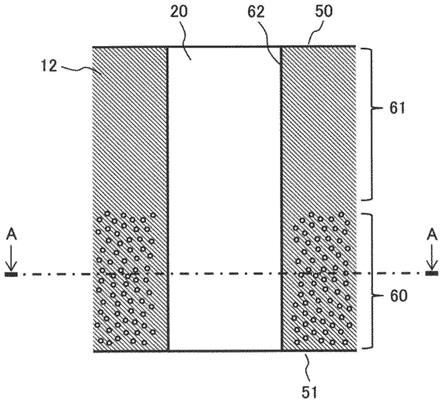

图3是概念性地表示本发明的实施例1的气孔板的填充率分布的图。

[0026]

图4是表示本发明的实施例1的轴向位置与层叠速度的关系的图。

[0027]

图5是概念性地表示本发明的实施例2的气孔板的填充率分布的图。

28.图6是表示本发明的实施例2的轴向位置与层叠速度的关系的图。

[0029]

图7是概念性地表示本发明的实施例3的气孔板的空气孔附近的填充率分布的图。

[0030]

图8是概念性地表示本发明的实施例4的燃料喷嘴的填充率分布的图。

[0031]

图9是表示本发明的实施例4的燃料喷嘴的位置与层叠速度的关系的图。

[0032]

【符号说明】

[0033]

1:燃气轮机设备;2:空气;3:压缩机;4:压缩空气;5:燃料;6:燃烧气体;7:燃烧器;8:燃气轮机;9:发电机;10:末端凸缘;11:外筒;12:气孔板;13:燃料喷嘴板;14:燃料喷嘴;15:内胆;16:(外筒与内胆之间的)流路;17:烧嘴;18:冷却空气;19:燃料供给管;20:空气孔;21:混合气;22:燃烧室;23:火焰;30:(燃料喷嘴14的)上游侧端部;40:(气孔板12和燃料喷嘴板13的)中心轴;50:(气孔板12的)下游侧端面;51:(气孔板12的)上游侧端面;52:(燃料喷嘴14的)前端部;53:(燃料喷嘴14的)根部;54:气孔板12的一部分;55:燃料喷嘴14的一部分;60:(气孔板12的层叠速度快的)区域;61:(气孔板12的层叠速度慢的)区域;62:(空气孔20的)内表面;70:(层叠速度的)过渡区域;80:(空气孔20的)内表面62的附近;81:(热应

力降低的)区域;90:(燃料喷嘴14的层叠速度慢的)区域;91:(燃料喷嘴14的层叠速度快的)区域;92:(燃料喷嘴14的层叠速度慢的)区域。

具体实施方式

[0034]

以下,使用附图对本发明的实施例进行说明。另外,在各附图中对相同的结构标注相同的附图标记,对于重复的部分省略其详细的说明。

[0035]

首先,参照图1及图2,对成为本发明的对象的燃气轮机燃烧器进行说明。图1是表示燃气轮机燃烧器的概略结构的剖视图,示出为包括压缩机3、燃气轮机8、发电机9的燃气轮机设备1。图2是图1的燃烧器17的放大图。

[0036]

如图1所示,燃气轮机设备1包括:从大气取入空气2并进行压缩的压缩机3;使在压缩机3中压缩的压缩空气4和燃料5混合并燃烧而生成高温高压的燃烧气体6的燃烧器7;由在燃烧器7中产生的燃烧气体6驱动,并将燃烧气体6的能量作为旋转动力而取出的燃气轮机8;以及使用燃气轮机8的旋转动力进行发电的发电机9。

[0037]

在图1中,作为燃烧器7的例子,示出了由末端凸缘10、外筒11、气孔板12、燃料喷嘴板13、燃料喷嘴14、内胆15构成的结构。但是,本发明不限于图1的燃烧器,也能够应用于各种结构的燃烧器。

[0038]

由压缩机3压缩的压缩空气4通过外筒11与内胆15之间的流路16,流入烧嘴17。压缩空气4的一部分作为用于对内胆15进行冷却的冷却空气18而流入内胆15内。

[0039]

燃料5通过末端凸缘10的燃料供给管19流入燃料喷嘴板13,通过各燃料喷嘴14而向气孔板12喷射。在气孔板12的空气孔20的燃料喷嘴侧入口,混合从燃料喷嘴14喷射的燃料5和压缩空气4,燃料5和压缩空气4的混合气21朝向燃烧室22喷射,形成火焰23。

[0040]

另外,本发明的燃烧器7不仅能够使用天然气,还能够使用焦炉煤气、炼油厂废气、煤气化气体等燃料。

[0041]

图2中示出图1的烧嘴17的放大图。在图2中,示出了烧嘴17的上半部分的放大图。烧嘴17由气孔板12、燃料喷嘴板13、燃料喷嘴14构成,气孔板12与燃料喷嘴板13的中心轴40一致。燃料喷嘴14的上游侧端部30与燃料喷嘴板13冶金结合,其接合部被密封成燃料5不泄漏。

[0042]

燃料喷嘴14的前端部52与气孔板12的空气孔20不接触,压缩空气4能够相对于空气孔20自由地流入。燃料喷嘴14的上游侧端部30与燃料喷嘴板13的接合方法通常利用焊接、钎焊等。

[0043]

【实施例1】

[0044]

接着,参照图3及图4,对本发明的实施例1的烧嘴部件的结构及制造方法进行说明。在本实施例中,作为烧嘴部件以气孔板12为例进行说明。

[0045]

图3中示出本实施例中的气孔板12的填充率分布。图3是图2所示的气孔板12的一部分54的放大图。由于气孔板12的下游侧端面50被火焰23的辐射热等加热,因此接近气孔板12的下游侧端面50的区域61成为高温。另一方面,由于气孔板12的上游侧端面51以及空气孔20的内表面62被压缩空气4冷却,因此与下游侧端面50相比成为低温。

[0046]

在区域61中,由于下游侧端面50与上游侧端面51的温度差以及下游侧端面50与空气孔20的内表面62的温度差而产生热应力。因此,区域61因温度高并产生热应力而要求高

的材料强度。另一方面,接近气孔板12的上游侧端面51的区域60因温度和应力都低而不要求高的材料强度。

[0047]

因此,在本实施例中,如图4所示,在气孔板12的区域61中,通过减慢三维层叠造型的层叠速度来进行提高金属的填充率并使材料强度优先的制造。另一方面,区域60中进行使层叠速度加快并使制造时间及成本优先的制造。由此,能够实现按气孔板12的每个部位使材料强度及制造成本最佳化的制造方法。

[0048]

在表1中示出低温且低应力部位的层叠速度的选定例。在层叠速度慢的情况下(层叠速度:0.1kg/h)的允许应力为600mpa,与此相对,在层叠速度快的情况下(层叠速度:0.2kg/h),随着填充率的降低,允许应力降低至400mpa。但是,产生应力为300mpa,比层叠速度快的情况下的允许应力400mpa低。因此,能够进行加快层叠速度而使制造时间及成本优先的制造。

[0049]

【表1】

[0050][0051]

在表2中示出高温且高应力部位的层叠速度的选定例。在层叠速度慢的情况下(层叠速度:0.1kg/h)的允许应力为500mpa,与此相对,在层叠速度快的情况下(层叠速度:0.2kg/h),随着填充率的降低,允许应力降低到300mpa。部件温度为600℃,低温且低应力部位的部件温度比400℃高,因此任一的层叠速度的允许应力也比表1降低。产生应力为400mpa,比层叠速度快的情况下的允许应力300mpa高。因此,需要进行减慢层叠速度而使材料强度优先的制造。

[0052]

【表2】

[0053][0054]

但是,表1及表2所示的层叠速度与各特性的关系为代表例,本发明也能够应用于上述的代表例以外的情况。

[0055]

另外,作为通过三维层叠造型而层叠的金属材料,例如设想inconel718(注册商标)那样的镍(ni)

‑

铬(cr)

‑

铁(fe)合金等高温材料,但本发明能够应用于广泛的金属材料。

[0056]

如以上说明的那样,本实施例的烧嘴部件具有在第一温度范围(高温)或第一应力范围(高应力)使用的第一部位(区域61)和在低于第一温度范围(高温)的第二温度范围(低温)且低于第一应力范围(高应力)的第二压力范围(低应力)使用的第二部位(区域60),基于三维层叠造型的第一部位(区域61)的金属材料的层叠速度比第二部位(区域60)的金属材料的层叠速度慢。

[0057]

而且,第一部位(区域61)的金属材料的填充率比第二部位(区域60)的金属材料的填充率高。

[0058]

由此,在具备通过三维层叠造型而成形的烧嘴部件的燃气轮机燃烧器中,能够实现具备按每个部位使材料强度最佳化的烧嘴部件的燃气轮机燃烧器。

[0059]

另外,本实施例的烧嘴部件的制造方法在基于金属三维层叠造型的烧嘴部件的制造方法中,包括:(a)以第一层叠速度层叠在烧嘴的高温或高应力部位使用的第一部位的工序;(b)以比第一层叠速度快的第二层叠速度层叠在比第一部位低温且低应力部位使用的第二部位的工序。

[0060]

由此,在基于三维层叠造型的烧嘴部件的制造方法中,可实现能够在比较短的时间内制造按每个部位使材料强度最佳化的烧嘴部件的烧嘴部件的制造方法。

[0061]

【实施例2】

[0062]

参照图5及图6,对本发明的实施例2的烧嘴部件的结构及制造方法进行说明。与实施例1同样地,在本实施例中,作为烧嘴部件以气孔板12为例进行说明。

[0063]

图5中示出本实施例中的气孔板12的填充率分布。图5是在图3中追加了层叠速度的过渡区域70的图。在图4所示的实施例1的制造方法中,不连续地切换区域60和区域61的层叠速度,但在为了制造装置的控制而不连续地切换层叠速度的情况下,或者在由于不连续的切换而材料强度降低的情况下,能够通过图6所示的制造方法设置过渡区域70。

[0064]

即,如图6所示,通过设置过渡区域70,能够使层叠速度连续地变化。

[0065]

【实施例3】

[0066]

参照图7,对本发明的实施例3的烧嘴部件的结构及制造方法进行说明。与实施例1及实施例2同样地,在本实施例中,作为烧嘴部件以气孔板12为例进行说明。

[0067]

图7中示出本实施例中的气孔板12的空气孔附近的填充率分布。图7示出图3或图5的a

‑

a截面。由于空气孔20的内表面62被压缩空气4冷却,因此在其附近80产生热应力。

[0068]

因此,在本实施例中,进行使内表面62的附近80的层叠速度比热应力降低的区域81的层叠速度慢而使内表面62的附近80的材料强度优先的制造。另一方面,在热应力降低的区域81中,进行使层叠速度比内表面62的附近80的层叠速度快而降低制造时间及成本的制造。

[0069]

即,设置于气孔板12的空气孔20的内表面62附近的金属材料的层叠速度比其外侧的区域81的金属材料的层叠速度慢。

[0070]

【实施例4】

[0071]

参照图8及图9,对本发明的实施例4的烧嘴部件的结构及制造方法进行说明。在本实施例中,作为烧嘴部件以燃料喷嘴14为例进行说明。

[0072]

图8中示出本实施例中的燃料喷嘴14的填充率分布。图8是图2所示的燃料喷嘴14的一部分55的放大图。燃料喷嘴14为被根部53支承的悬臂梁结构。

[0073]

有时由于在燃料喷嘴14的周围流动的压缩空气4、燃料喷嘴板13的振动而在燃料喷嘴14中产生振动。一般而言,振动应力在根部53成为最大。另外,在燃料喷嘴14的前端部52,有时由于火焰23的辐射热而温度上升。

[0074]

因此,考虑到振动应力和辐射热量,燃料喷嘴14的区域90和区域92需要提高材料强度。另一方面,区域91由于振动应力和温度低,因此即使材料强度低也没有问题。

[0075]

因此,在本实施例中,如图9所示,进行减慢燃料喷嘴14的区域90及区域92的层叠速度而使材料强度优先的制造。另一方面,区域91中进行加快层叠速度而使制造时间及成本优先的制造。由此,能够实现按燃料喷嘴14的每个部位使材料强度及制造成本最佳化的制造方法。

[0076]

即,燃料喷嘴14的根部侧的部位(区域90)及前端侧的部位(区域92)的金属材料的层叠速度比根部侧的部位(区域90)及前端侧的部位(区域92)之间的区域91的金属材料的层叠速度慢。

[0077]

此外,本发明并不限定于上述的实施例,包括各种变形例。例如,上述的实施例是为了有助于对本发明的理解而详细地进行了说明的实施例,并不限定于必须具备所说明的全部结构。另外,能够将某实施例的结构的一部分置换为其他实施例的结构,另外,也能够在某实施例的结构中添加其他实施例的结构。另外,对于各实施例的结构的一部分,能够进行其他结构的追加、删除、置换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。