1.本实用新型属于发电机组技术领域,涉及一种解决烟道内飞灰沉积的流化风系统。

背景技术:

2.火电领域的超低排放技术得到了广泛的应用,要求烟囱出口粉尘浓度不大于10mg/m3,nox浓度不大于50mg/m3,so2浓度不大于35mg/m3,为打赢蓝天保卫战贡献了力量,为非电行业的超低排放改造起到了表率。同时随着国家节能减排工作的深入开展,国家能源局下发了《国家能源局综合司关于分解落实煤电节能减排升级改造任务目标的通知》精神,对火电机组能耗水平提出了更高的要求。到2020年,现役火电机组改造后平均供电煤耗低于310g/(kw

·

h),其中现役60万千瓦及以上机组(除空冷机组外)改造后平均供电煤耗低于300g/(kw

·

h)。

3.烟气冷却器布置在静电除尘器入口,降低除尘器入口烟温,降低飞灰比电阻,提高除尘效率,减少脱硫塔水耗;同时烟气冷却器回收的热量可以用于加热回热系统的凝结水、加热暖风器、加热烟气再热器等,能够降低机组发电煤耗2~4g/(kw

·

h),因此在超低排放和节能减排政策大背景下得到了迅猛的发展。

4.虽然烟气冷却器布置在静电除尘器前,能够发挥低低温除尘的作用,提高除尘效率,但除尘器前的烟气中飞灰含量较高,尤其是国内火电机组煤质不稳定,灰分含量整体偏高,收到基灰分含量普遍处于20%以上,积灰风险高。超低排放后脱硝系统基本上都采用scr技术或者sncr scr技术,由于我国火电厂的煤质较差、煤质不稳定、负荷变化范围大,导致机组氨逃逸超标现象很常见,有的甚至超过10ppm,造成飞灰粘性较大,加剧了积灰风险。

5.烟气冷却器内部烟气设计流速一般控制在10m/s左右,但是烟气冷却器入口大小头、检修通道及烟气冷却器出口大小头内烟气流速骤降至5m/s左右,导致飞灰容易沉降在烟道底部。当烟道底部发生堵灰时,烟气侧阻力明显增加,未堵灰的部位烟气流速加大,容易造成磨损,进而造成泄漏,危及烟气冷却器本体和静电除尘器的安全。

6.实际运行经验表明,当烟气温度提高至180℃以上时,硫酸氢铵会缓慢分解,直至恢复正常。目前降低烟道底部积灰的方法有压缩空气流化风系统,在烟道底部布置压缩空气管,利用冷风将底部沉积的飞灰流化,进而被烟气带走,但实际应用效果不好,主要是因为压缩空气温度低,容易造成烟气内酸凝结在飞灰上,使得飞灰粘性进一步加大。还可以采用连续疏灰的方法解决烟道底部的积灰,但该系统复杂,投资较高,实际应用案例较少。

技术实现要素:

7.本实用新型的目的在于克服上述现有技术的缺点,提供了一种解决烟道内飞灰沉积的流化风系统,该系统能够有效解决烟道内底部飞灰沉积的问题,且系统简单,投资成本低。

8.为达到上述目的,本实用新型所述的解决烟道内飞灰沉积的流化风系统包括吹扫

系统、风箱、烟气冷却器烟道、热一次风风道及热二次风风道;

9.吹扫系统包括吹扫管道,风箱位于烟气冷却器烟道的底部,热一次风风道与风箱的入口相连通,风箱的出口与热二次风风道相连通,烟气冷却器烟道的底部开设有安装槽孔,吹扫管道内嵌于所述安装槽孔内,吹扫管道上设置有第一吹扫孔及第二吹扫孔。

10.所述吹扫系统还包括旋转马达,吹扫管道的端部与旋转马达相连接;

11.烟气冷却器烟道包括沿烟气流动方向依次相连通的入口烟道、烟气冷却器高温段、检修通道、烟气冷却器低温段及出口烟道。

12.热一次风风道通过入口空气管道及入口阀门与风箱的入口相连接。

13.风箱的出口通过出口阀门、热电偶及出口空气管道与热二次风风道相连接。

14.第一吹扫孔与第二吹扫孔的吹扫方向呈90

°

夹角。

15.吹扫系统布置于入口烟道的底部、烟气冷却器高温段的底部、检修通道的底部、烟气冷却器低温段的底部及出口烟道的底部。

16.本实用新型具有以下有益效果:

17.本实用新型所述的解决烟道内飞灰沉积的流化风系统在具体操作时,通过300℃左右的热一次风加热烟道的底部,通过控制风箱出口的风温不低于200℃,使得烟道底部的温度始终控制在200℃左右,彻底解决飞灰内的硫酸氢铵和酸雾凝结,保持飞灰处于干燥状态,再利用吹扫系统将飞灰吹起,并由烟气带走,由于烟道底板上有飞灰存在,与烟气的换热能力较差,因此热一次风加热烟道底板损失的热量很小,且热一次风经过加热后返回至热二次风,整个系统对机组的煤耗影响可以忽略,以解决烟道内底部飞灰沉积的问题,且系统简单,投资成本低。

18.进一步,通过旋转马达可将吹扫管道旋转成不吹扫状态、向前吹扫状态和向后吹扫状态,全方位清除烟道底板上的飞灰。

附图说明

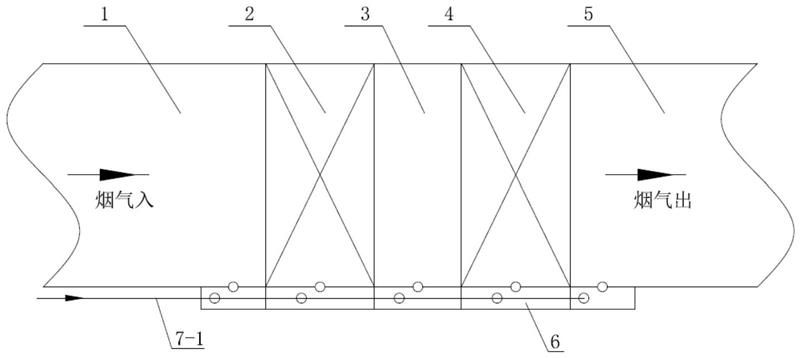

19.图1为本实用新型的侧视图;

20.图2为本实用新型的俯视图;

21.图3为本实用新型中吹扫管道9

‑

1示意图;

22.图4为本实用新型中吹扫管道9

‑

1不吹扫状态的示意图;

23.图5为本实用新型中吹扫管道9

‑

1向前吹扫状态的示意图;

24.图6为本实用新型中吹扫管道9

‑

1向后吹扫状态的示意图。

25.其中,1为入口烟道、2为烟气冷却器高温段、3为检修通道、4为烟气冷却器低温段、5为出口烟道、6为风箱、7

‑

1为入口空气管道、7

‑

2为出口空气管道、8

‑

1为入口阀门、8

‑

2为出口阀门、9

‑

1为吹扫管道、9

‑

2为第一吹扫孔、9

‑

3为第二吹扫孔、9

‑

4为空气通道、9

‑

5为旋转马达、10为热电偶、11为热一次风风道、12为热二次风风道。

具体实施方式

26.下面结合附图对本实用新型做进一步详细描述:

27.参考图1至图,3,本实用新型所述的解决烟道内飞灰沉积的流化风系统包括吹扫系统、风箱6、烟气冷却器烟道、热一次风风道11及热二次风风道12;吹扫系统包括吹扫管道

9

‑

1,风箱6位于烟气冷却器烟道的底部,热一次风风道11与风箱6的入口相连通,风箱6的出口与热二次风风道12相连通,烟气冷却器烟道的底部开设有安装槽孔,吹扫管道9

‑

1内嵌于所述安装槽孔内,吹扫管道9

‑

1上设置有第一吹扫孔9

‑

2及第二吹扫孔9

‑

3。

28.所述吹扫系统还包括旋转马达9

‑

5,吹扫管道9

‑

1的端部与旋转马达9

‑

5相连接;

29.烟气冷却器烟道包括沿烟气流动方向依次相连通的入口烟道1、烟气冷却器高温段2、检修通道3、烟气冷却器低温段4及出口烟道5。

30.热一次风风道11通过入口空气管道7

‑

1及入口阀门8

‑

1与风箱6的入口相连接。

31.风箱6的出口通过出口阀门8

‑

2、热电偶10及出口空气管道7

‑

2与热二次风风道12相连接。

32.第一吹扫孔9

‑

2与第二吹扫孔9

‑

3的吹扫方向呈90

°

夹角。

33.吹扫系统布置于入口烟道1的底部、烟气冷却器高温段2的底部、检修通道3的底部、烟气冷却器低温段4的底部及出口烟道5的底部。

34.所述入口空气管道7

‑

1内的介质为300℃左右的热一次风。

35.所述出口空气管道7

‑

2内的热风温度控制在200℃以上。

36.参考图4、图5及图6,所述旋转马达9

‑

5的输出轴与吹扫管道9

‑

1相连接,吹扫管道9

‑

1内部为空气通道9

‑

4,使得吹扫管道9

‑

1旋转成不吹扫状态、向前吹扫状态及向后吹扫状态。

37.本实用新型的具体工作过程为:

38.热一次风风道11内的300℃热一次风通过入口空气管道7

‑

1送入烟气冷却器烟道底部的风箱6中,利用热空气将烟气冷却器烟道底部加热至200℃左右,使得积灰中的硫酸氢铵被蒸发,酸雾无法冷凝,烟气冷却器烟道底部的积灰始终处于干燥状态,利用吹扫系统将风箱6中的高压热风引至烟道底部形成热风吹扫,在吹扫管道9

‑

1上布置互成90

°

的第一吹扫孔9

‑

2及第二吹扫孔9

‑

3,配合旋转马达9

‑

5形成向前吹扫和向后吹扫,大大提高吹扫效果。加热后的空气送回至热二次风风道12中,降低系统能耗。当出口空气管道7

‑

2中的热风温度低于200℃时,加大入口阀门8

‑

1及出口阀门8

‑

2的开度,增加热风量,提高烟气冷却器烟道底部的温度。

39.本实用新型不仅可以在入口烟道1、检修通道3及出口烟道5布置,还可以在烟气冷却器高温段2和烟气冷却器低温段4的底部布置。旋转马达9

‑

5布置在风箱6的外部,旋转部件工作环境好,系统可靠性高,本实用新型结构简单,操作方便,实用性极强。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。