1.本实用新型涉及危险废物处理技术领域,具体涉及一种高温熔融处理机构。

背景技术:

2.随着我国工业的迅猛发展,工业生产过程中排放的危废日益增多。冶金固废、化肥固废、电镀污泥、化工污泥以及垃圾飞灰等危废中含有大量的重金属和二噁英等重危物质,给环境带来了重大的安全隐患。如何妥善处理这些危废已成为目前环保领域亟待解决的难题。目前危险废物的主要处置方法是整合填埋,此方法存在以下弊端:占地面积大、不能实现减量化、无害化和资源化,并且随着填埋时间的增长会由于渗漏产生二次污染,与此同时,由于危险废物种类繁多,形态多样,在进行预处理时,难免会产生粘连固化,影响后续高温熔融或焚烧,甚至导致输送管道堵塞,而现有的处理方法大都采用粉碎机进行粉碎处理,然而在传统的粉碎机针对危险废物的粉碎效果并不理想,而且常常出现卡死现象。

3.为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种危废高温熔融微晶净化装置及尾气净化方法[cn201810858896.5],它包括设置在熔融室侧壁的燃烧器和给料口,燃烧器与燃气管道和高温空气预热器连接,熔融室下方的熔渣水淬池与磁选机连接,二次燃烧室下部设有二次风喷口、循环烟气喷口,熔融炉出口与旋风分离器连接,下部熔融室与回料口连接,旋风分离器入口设有sncr尿素喷口,旋风分离器出口与尾部烟道连接,尾部烟道内布置导热油省煤器及高温、中温空气预热器,烟气出口连接降温塔、消石灰与活性炭喷射、布袋除尘器、湿法烟气净化装置、烟气加热器及scr脱硝装置和低温空气预热器,湿法烟气净化装置废液出口与降温塔连接,导热油省煤器与烟气加热器连接。

[0004]

上述方案在一定程度上解决了现有技术中危险废物处理过程中容易产生二次污染,且无法实现减量化、无害化和资源化的问题,但是该方案依然存在着诸多不足,例如:危险废物在预处理的过程中粉碎效果不够理想,影响高温熔融效果甚至堵塞管道,稳定性不佳。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供一种设计合理,粉碎效果好的高温熔融处理机构。

[0006]

为达到上述目的,本实用新型采用了下列技术方案:本高温熔融处理机构,包括物料粉碎箱,物料粉碎箱上端设有导料口,且周向内侧形成导料腔,导料腔上端设有能够沿导料腔上半部轴向移动的上物料粉碎组件,且导料腔下端设有与上物料粉碎组件相互平行且可沿导料腔下半部轴向移动的下物料粉碎组件,下物料粉碎组件下端设有振动漏筛组件,且导料腔下端设有配料腔,且配料腔通过倾斜设置的导料管连接有高温熔炉,高温熔炉上端连接有废气处理装置,下端连接有熔融液处理机构,且熔融液处理机构与高温熔炉的熔融腔之间相互隔离。通过上物料粉碎组件和下物料粉碎组件对进入物料粉碎箱内的危险废

物进行全面粉碎,其次,通过振动漏筛组件对达到粉碎效果的危险废物进行筛选进入高温熔炉,对于未达到粉碎效果的危险废物则利用下物料粉碎组件进行二次粉碎,粉碎效果好,同时,通过废气处理装置和熔融液处理机构能够对熔融后危险废物实现回收利用和无害化处理,避免二次污染,提高了资源利用率。

[0007]

在上述的高温熔融处理机构中,上物料粉碎组件包括上移动框体,上移动框体两端设有上滑动件,导料腔内壁设有与上滑动件对应设置的上滑槽,上移动框体周向内侧设有若干相互垂直设置且呈等距分布的上切割机构,且上切割机构之间形成若干有序排列且呈矩阵状的过料孔。通过上物料粉碎组件对危险废物进行第一次粉碎,而且利用上滑动件与上滑槽的相互配合能够使上切割机构对危险废物进行自上而下推进式切割,增强了粉碎强度。

[0008]

在上述的高温熔融处理机构中,上切割机构包括上切割刀座,上切割刀座上下两侧通过上刀具定位座分别设有刀锋朝上和刀锋朝下的上切割刀具。通过在上刀具定位座上设置锋朝下的上切割刀具可以对位于下物料粉碎组件上的危险废物进行再次粉碎,达到更好的粉碎效果。

[0009]

在上述的高温熔融处理机构中,下物料粉碎组件包括下移动框体,下移动框体两端设有下滑动件,导料腔内壁设有与下滑动件对应设置的下滑槽,下移动框体周向内侧设有若干相互垂直设置且呈等距分布的下切割机构,且下切割机构之间形成若干有序排列且呈矩阵状的落料孔。通过下物料粉碎组件可以对从过料孔落下的危险废物进行有效粉碎,增强粉碎密度。

[0010]

在上述的高温熔融处理机构中,下切割机构包括下切割刀座,下切割刀座上下两侧通过下刀具定位座分别设有刀锋朝上和刀锋朝下的下切割刀具。通过下刀具定位座上的下切割刀具可以对位于筛料框内未达到粉碎效果的危险废物进行再次粉碎,提高粉碎效果。

[0011]

在上述的高温熔融处理机构中,上切割机构与下切割机构之间呈错位设置,且上滑动件与下滑动件与设置在物料粉碎箱一侧的控制盒相连。

[0012]

在上述的高温熔融处理机构中,振动漏筛组件包括筛料框,筛料框一侧与设置在物料粉碎箱一侧的振动泵输出端相连,下滑槽延伸至筛料框内,且筛料框的面积大于下移动框体的面积。这样设置是为了使下切割刀具能够对位于筛料框内的危险废物进行再次粉碎。

[0013]

在上述的高温熔融处理机构中,熔融液处理机构包括设置在高温熔炉底部的熔融液萃水腔,高温熔炉外壁设有与熔融液萃水腔相互连通的进水口,且高温熔炉底部设有物料排出口,物料排出口与熔融液萃水腔之间通过隔板封闭,熔融液萃水腔与熔融腔之间设有可开合的耐高温分离隔板。通过熔融液处理机构使危险废物成为玻璃化产物,达到二次利用的目地。

[0014]

在上述的高温熔融处理机构中,废气处理装置包括重力除尘筒,重力除尘筒通过导气管与废气脱销筒相连,废气脱销筒远离重力除尘筒的一端设有冷凝筒。废气处理装置的设置使熔融废气实现无害化排放。

[0015]

在上述的高温熔融处理机构中,冷凝筒上设有冷凝器接口,且冷凝筒周向内壁设有活性炭吸附层。

[0016]

与现有的技术相比,本实用新型的优点在于:结构简单,使用方便,通过上物料粉碎组件和下物料粉碎组件的相互配合能够对进入物料粉碎箱的危险废物进行有效粉碎,同时,通过振动漏筛组件对符合熔融要求的危险废物进行筛选输送至高温熔炉,对不符合熔融要求的危险废物则通过下物料粉碎组件进行再次粉碎,直至达到要求,粉碎效果好,通过对危险废物的预处理为高温熔融提供了便利条件。

附图说明

[0017]

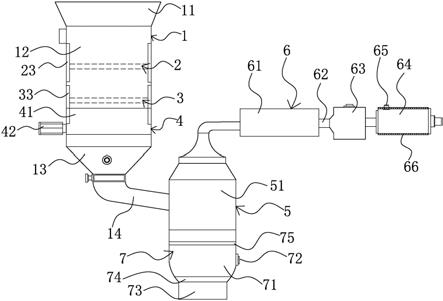

图1是本实用新型的整体结构示意图;

[0018]

图2是本实用新型中的上物料粉碎组件结构示意图;

[0019]

图3是本实用新型中的下物料粉碎组件结构示意图。

[0020]

图中,物料粉碎箱1、导料口11、导料腔12、配料腔13、导料管14、上物料粉碎组件2、上移动框体21、上滑动件22、上滑槽23、上切割机构24、上切割刀座241、上刀具定位座242、上切割刀具243、过料孔25、下物料粉碎组件3、下移动框体31、下滑动件32、下滑槽33、下切割机构34、下切割刀座341、下刀具定位座342、下切割刀具343、落料孔35、振动漏筛组件4、筛料框41、振动泵42、高温熔炉5、熔融腔51、废气处理装置6、重力除尘筒61、导气管62、废气脱销筒63、冷凝筒64、冷凝器接口65、活性炭吸附层66、熔融液处理机构7、熔融液萃水腔71、进水口72、物料排出口73、隔板74、耐高温分离隔板75。

具体实施方式

[0021]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0022]

如图1

‑

3所示,本高温熔融处理机构,包括物料粉碎箱1,物料粉碎箱1上端设有导料口11,且周向内侧形成导料腔12,导料腔12上端设有能够沿导料腔12上半部轴向移动的上物料粉碎组件2,且导料腔12下端设有与上物料粉碎组件2相互平行且可沿导料腔12下半部轴向移动的下物料粉碎组件3,下物料粉碎组件3下端设有振动漏筛组件4,且导料腔12下端设有配料腔13,且配料腔13通过倾斜设置的导料管14连接有高温熔炉5,高温熔炉5上端连接有废气处理装置6,下端连接有熔融液处理机构7,且熔融液处理机构7与高温熔炉5的熔融腔51之间相互隔离。经过振动漏筛组件4筛分后的满足粒径要求的则进入配料腔13进行后续配料,不满足粒径要求的则通过下物料粉碎组件3进行再次粉碎。

[0023]

其中,上物料粉碎组件2包括上移动框体21,上移动框体21 两端设有上滑动件22,导料腔12内壁设有与上滑动件22对应设置的上滑槽23,上移动框体21周向内侧设有若干相互垂直设置且呈等距分布的上切割机构24,且上切割机构24之间形成若干有序排列且呈矩阵状的过料孔25。当危险废物自上而下落入导料腔12时,上物料粉碎组件2则自下而上移动进行粉碎,颗粒小的或粉碎后的危险废物从过料孔25落下。

[0024]

可见地,上切割机构24包括上切割刀座241,上切割刀座241 上下两侧通过上刀具定位座242分别设有刀锋朝上和刀锋朝下的上切割刀具243。

[0025]

显然地,下物料粉碎组件3包括下移动框体31,下移动框体 31两端设有下滑动件32,导料腔12内壁设有与下滑动件32对应设置的下滑槽33,下移动框体31周向内侧设有若干相互垂直设置且呈等距分布的下切割机构34,且下切割机构34之间形成若干有序排列且呈矩阵状的落料孔35。当粉碎后的危险废物经过料孔25落下时,下物料粉碎组件3则自下而

上运动,此时,上物料粉碎组件2同步自上而下运动与下物料粉碎组件3相互配合对危险废物进行二次粉碎。

[0026]

进一步地,下切割机构34包括下切割刀座341,下切割刀座 341上下两侧通过下刀具定位座342分别设有刀锋朝上和刀锋朝下的下切割刀具343。

[0027]

优选地,上切割机构24与下切割机构34之间呈错位设置,且上滑动件22与下滑动件32与设置在物料粉碎箱1一侧的控制盒8相连。这样设置主要防止柔性危险废物漏过粉碎。

[0028]

具体地,振动漏筛组件4包括筛料框41,筛料框41一侧与设置在物料粉碎箱1一侧的振动泵42输出端相连,下滑槽33延伸至筛料框41内,且筛料框41的面积大于下移动框体31的面积。这里不符合颗径要求的留在筛料框41内,通过下物料粉碎组件3 向下移动进行再次粉碎,直至达到颗径要求后进入配料腔13,其配料腔13与导料管14之间设有启闭阀门。

[0029]

更进一步地,熔融液处理机构7包括设置在高温熔炉5底部的熔融液萃水腔71,高温熔炉5外壁设有与熔融液萃水腔71相互连通的进水口72,且高温熔炉5底部设有物料排出口73,物料排出口73与熔融液萃水腔71之间通过隔板74封闭,熔融液萃水腔71与熔融腔51之间设有可开合的耐高温分离隔板75。这里的高温熔炉5温度大于1200度,危险废物停留一定时间充分熔融,形成熔融液,耐高温分离隔板75,熔融液进入熔融液萃水腔71 进行萃水快速冷却形成玻璃化产物,根据工艺可行性论证结果,产生的玻璃体产物可以满足相关要求为一般固废进一步利用,若不符合要求则再次进行粉碎处理。

[0030]

详细地,废气处理装置6包括重力除尘筒61,重力除尘筒61 通过导气管62与废气脱销筒63相连,废气脱销筒63远离重力除尘筒61的一端设有冷凝筒64。这里的冷凝筒64后续还连接有布袋除尘和钠法脱硫、脱酸工序,可以对废气进行有效的无害化处理,避免对空气造成污染。

[0031]

更具体地,冷凝筒64上设有冷凝器接口65,且冷凝筒64周向内壁设有活性炭吸附层66。

[0032]

本实施例的原理在于:当危险废物自上而下落入导料腔12 时,上物料粉碎组件2则自下而上移动进行粉碎,颗粒小的或粉碎后的危险废物从过料孔25落下;当粉碎后的危险废物经过料孔 25落下时,下物料粉碎组件3则自下而上运动,此时,上物料粉碎组件2同步自上而下运动与下物料粉碎组件3相互配合对危险废物进行二次粉碎。符合要求的进入配料腔13,不符合颗径要求的留在筛料框41内,通过下物料粉碎组件3向下移动进行再次粉碎,直至达到颗径要求后进入配料腔13;经过配料后的危险废物进入高温熔炉5的熔融腔51进行高温熔融,其中产生的废气经过废气处理装置6处理后排放,产生的熔融液经过萃水冷却形成玻璃化产物,经检测符合要求的作为一般固废二次利用,不符合要求的再次进入物料粉碎箱1进行重复粉碎熔融步骤。

[0033]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

[0034]

尽管本文较多地使用了物料粉碎箱1、导料口11、导料腔12、配料腔13、导料管14、上物料粉碎组件2、上移动框体21、上滑动件22、上滑槽23、上切割机构24、上切割刀座241、上刀具定位座242、上切割刀具243、过料孔25、下物料粉碎组件3、下移动框体31、下滑动件

32、下滑槽33、下切割机构34、下切割刀座341、下刀具定位座342、下切割刀具343、落料孔35、振动漏筛组件4、筛料框41、振动泵42、高温熔炉5、熔融腔51、废气处理装置6、重力除尘筒61、导气管62、废气脱销筒63、冷凝筒 64、冷凝器接口65、活性炭吸附层66、熔融液处理机构7、熔融液萃水腔71、进水口72、物料排出口73、隔板74、耐高温分离隔板75等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。