1.本发明属于光催化技术领域,特别涉及一种椭球状卤氧化铋光催化剂及其制备方法和应用。

背景技术:

2.随着现代工业、农业的发展,能源和环境问题越来越受到人们的重视,尤其是水污染问题,已经严重的影响到了人们的日常生活。因此,寻找高效、而且经济的的环境消除污染的技术成为当前环境问题的研究热点之一。其中在各种处理技术中,光催化技术被认为是解决能源问题和环境污染的有效手段之一。

3.众所周知,半导体光催化剂的光催化活性与它的能带结构、缺陷、表面形貌等有关。卤氧化铋作为一种新型的光催化半导体,尤其是片状结构的卤化氧铋材料,以其优异的物理性能及化学活性引起了行业的普遍关注。biox(x=cl,br,i)化合物具有正方氟氯铅矿结构,由[bi2o2]

2

和双层卤素原子交错形成,其光响应范围从紫外到可见光。但是纯的卤氧化铋(biox,x=cl、br、i),其光催化活性不高,从而限制了其在光催化领域的应用,究其原因是因为半导体内部结构和形貌所导致。因此,为了改善卤氧化铋(biox,x=cl、br、i)的光催化活性,人们对卤氧化铋进行掺杂、异质结复合、表面改性、形貌调控等等方法提高了光催化活性。

[0004]

为解决以上问题,提供一种制备工艺简单,且同时具有分散均匀且高比表面积的卤氧化铋(biox,x=cl、br、i)的制备方法是该领域亟待解决的问题

技术实现要素:

[0005]

为了克服现有技术中存在的缺点和不足,本发明的首要目的在于提供一种椭球状卤氧化铋光催化剂的制备方法。本发明通过溶剂热法制备了卤氧化铋(biox,x=cl、br、i)光催化剂,选用聚乙烯吡络烷酮(pvp)作为表面改性剂,有效的改变了卤氧化铋(biox,x=cl、br、i)样品的形貌,成功制备出了分散均匀且尺寸大小均一的椭球状(biox,x=cl、br、i)纳米材料。

[0006]

本发明的再一目的在于提供一种上述制备方法制备得到的椭球状卤氧化铋光催化剂。

[0007]

本发明的又一目的在于提供一种上述椭球状卤氧化铋光催化剂的应用。

[0008]

本发明的目的通过下述技术方案实现:

[0009]

一种椭球状卤氧化铋光催化剂的制备方法,包括以下操作步骤:

[0010]

(1)称取铋盐和卤源,加入溶剂中,磁力搅拌均匀后得到溶液ⅰ;

[0011]

(2)往溶液ⅰ中加入表面改性剂聚乙烯吡咯烷酮,持续磁力搅拌,待表面活性剂完全溶解得到溶液ⅱ;

[0012]

(3)溶液ⅱ转移到水热反应釜中在150

‑

180℃下进行水热反应,反应完成后得到溶液ⅲ;

[0013]

(4)把溶液ⅲ离心、洗涤、干燥后得到椭球状卤氧化铋光催化剂。

[0014]

步骤(1)所述卤源为kcl、ctac(十六烷基三甲基氯化铵)、ki、nacl、nacl;所述铋盐为bi(no)3·

5h2o,bicl3;所述溶剂为去离子水或者乙二醇。

[0015]

步骤(1)所述铋盐和卤源的摩尔比为1:1,所述铋盐和卤源溶于溶剂中形成溶液ⅰ的浓度为0.5~2mol/l;步骤(2)所述表面活性剂与步骤(1)所述铋盐的摩尔比为400:1。

[0016]

步骤(1)所述磁力搅拌的转速为300

‑

600转/分钟,时间为2

‑

3小时。

[0017]

步骤(3)所述水热反应的反应时间12

‑

24h。

[0018]

步骤(4)所述离心是以4200r/min的速度离心2

‑

3分钟;所述洗涤是用去离子水洗涤2

‑

3次;所述干燥是在80℃温度下进行干燥。

[0019]

一种由上述的制备方法制备得到的椭球状卤氧化铋光催化剂。

[0020]

上述的椭球状卤氧化铋光催化剂在降解有机染料、光催化产氢、光催化还原co2中的应用。

[0021]

本发明相对于现有技术具有如下的优点及效果:

[0022]

(1)本发明椭球状卤氧化铋纳米材料的制备方法,是采用溶剂热法并加入表面活性剂调控biox,该方法操作简便,参数可控,可以有效地调控biox纳米材料的尺寸大小,形貌及比表面积。

[0023]

(2)本发明成功制备了尺寸均匀的椭球状卤氧化铋,多孔状卤氧化铋直径1~2um,孔径大小50~300nm。

[0024]

(3)本发明制备的椭球状卤氧化铋光催化剂,对有机染料具有良好的降解效果。

附图说明

[0025]

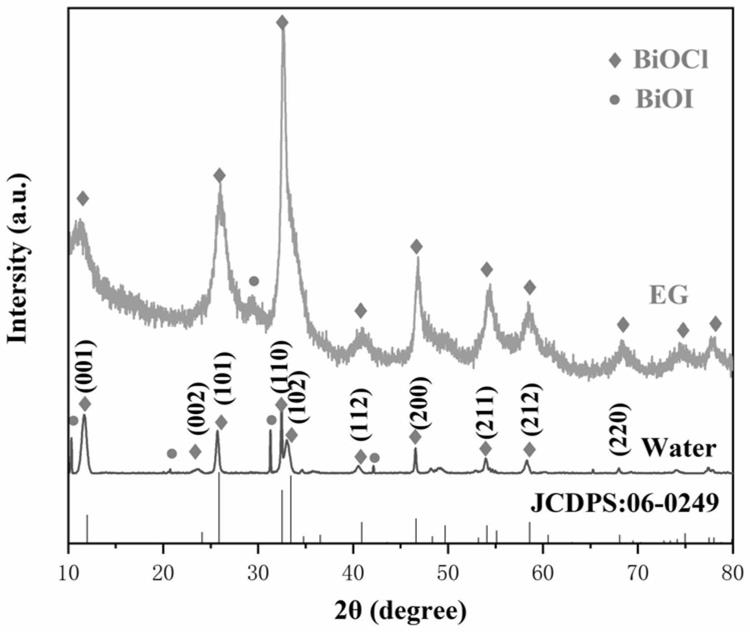

图1为本发明制备卤氧化铋的xrd图。

[0026]

图2为实施例3椭球状卤氧化铋的sem图。

[0027]

图3为实施例3椭球状卤氧化铋的ft

‑

ir图。

[0028]

图4为实施例3椭球状卤氧化铋的紫外吸收光谱及相对应的(αhν)1/2与光子能量(hv)图。

[0029]

图5为光催化降解有机染料效率图。

具体实施方式

[0030]

下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0031]

实施例1

[0032]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0033]

步骤一:分别称取1mmol硝酸铋、0.8mmol氯化钾和0.2mmol碘化钾混合在21ml乙二醇中混合搅拌至完全溶解。

[0034]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0035]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0036]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0037]

所述步骤二中将反应釜放置在120℃的环境中24h之后,自然冷却至室温,取出聚

四氟乙烯内衬,得到黄色溶液。

[0038]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到球状卤氧化铋。

[0039]

通过该工艺制备的样品的xrd如图1所示,使用扫描电子显微镜(sem)观察到为1~10um的球状卤氧化铋。

[0040]

实施例2

[0041]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0042]

步骤一:分别称取4mmol硝酸铋、3.2mmol氯化钾和0.8mmol碘化钾混合在21ml乙二醇中混合搅拌至完全溶解,随后加入0.01mmolpvp继续搅拌至完全溶解。

[0043]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0044]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0045]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0046]

所述步骤二中将反应釜放置在120℃的环境中24h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到灰色溶液。

[0047]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到类球状卤氧化铋。

[0048]

通过该工艺制备的样品使用扫描电子显微镜(sem)观察到为1~10um的类球状卤氧化铋。

[0049]

实施例3

[0050]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0051]

步骤一:分别称取4mmol硝酸铋、3.2mmol氯化钾和0.8mmol碘化钾混合在21ml乙二醇中混合搅拌至完全溶解,随后加入0.01mmol pvp继续搅拌至完全溶解。

[0052]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0053]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0054]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0055]

所述步骤二中将反应釜放置在150℃的环境中18h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到灰色溶液。

[0056]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到椭球状卤氧化铋。

[0057]

通过该工艺制备的样品的sem如图2所示,ft

‑

ir如图3所示,紫外吸收光谱及相对应的(αhν)1/2与光子能量(hv)如图4所示,使用扫描电子显微镜(sem)观察到为1~2um均匀的椭球状卤氧化铋。

[0058]

实施例4

[0059]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0060]

步骤一:分别称取2mmol硝酸铋、1.6mmol氯化钾和0.4mmol碘化钾混合在21ml乙二

醇中混合搅拌至完全溶解。

[0061]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0062]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0063]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0064]

所述步骤二中将反应釜放置在150℃的环境中24h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到灰色溶液。

[0065]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到微球状卤氧化铋。

[0066]

通过该工艺制备的样品使用扫描电子显微镜(sem)观察到为1.5~3um的微球状卤氧化铋。

[0067]

实施例5

[0068]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0069]

步骤一:分别称取3mmol硝酸铋、2.4mmol氯化钾和0.6mmol碘化钾混合在21ml乙二醇中混合搅拌至完全溶解。

[0070]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0071]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0072]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0073]

所述步骤二中将反应釜放置在180℃的环境中24h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到灰色溶液。

[0074]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到微球状卤氧化铋。

[0075]

通过该工艺制备的样品使用扫描电子显微镜(sem)观察到为1~2um的微球状卤氧化铋。

[0076]

实施例6

[0077]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0078]

步骤一:分别称取1mmol硝酸铋、0.8mmol氯化钾和0.2mmol碘化钾混合在21ml乙二醇中混合搅拌至完全溶解,随后加入pvp继续搅拌至完全溶解。

[0079]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0080]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0081]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0082]

所述步骤二中将反应釜放置在180℃的环境中12h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到灰色溶液。

[0083]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到椭球状卤氧化

铋。

[0084]

通过该工艺制备的样品使用扫描电子显微镜(sem)观察到为1~1.5um的椭球状卤氧化铋。

[0085]

实施例7

[0086]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0087]

步骤一:分别称取4mmol硝酸铋、3.2mmol氯化钾和0.8mmol碘化钾混合在21ml去离子水中混合搅拌至完全溶解,随后加入pvp继续搅拌至完全溶解。

[0088]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0089]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0090]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0091]

所述步骤二中将反应釜放置在150℃的环境中18h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到黄色溶液。

[0092]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到不规则微花状卤氧化铋。

[0093]

通过该工艺制备的样品使用扫描电子显微镜(sem)观察到为1~10um的不规则微花状卤氧化铋。

[0094]

实施例8

[0095]

关于biocl

0.8

i

0.2

纳米材料的制备:

[0096]

步骤一:分别称取3mmol硝酸铋、2.4mmol氯化钾和0.6mmol碘化钾混合在21ml去离子水中混合搅拌至完全溶解。

[0097]

步骤二:将上述混合溶液转移到水热反应釜中,在一定温度反应一定时间。

[0098]

步骤三:将上述反应完成后的溶液转移到离心管中,进行离心、洗涤、干燥。

[0099]

所述步骤一中混合溶液在磁力搅拌器下磁力搅拌2~3h,以充分溶解硝酸铋颗粒,使其反应充分,得到黄色溶液。

[0100]

所述步骤二中将反应釜放置在150℃的环境中18h之后,自然冷却至室温,取出聚四氟乙烯内衬,得到黄色溶液。

[0101]

所述步骤三中将离心管中的溶液,以4200r/min的速度离心2~3分钟,之后取出离心管用去离子水洗涤2~3次,接着在80℃的干燥环境中进行干燥,之后得到不规则堆叠片状卤氧化铋。

[0102]

通过该工艺制备的样品的xrd如图1所示,使用扫描电子显微镜(sem)观察到为1~10um的不规则堆叠片状卤氧化铋。

[0103]

实施例9

[0104]

关于biocl

0.8

i

0.2

光催化剂的应用

[0105]

步骤一:将上述实施例3中制备的biocl

0.8

i

0.2

光催化剂加入一定浓度的罗丹明b溶液中,在遮光的情况下进行磁力搅拌1h。

[0106]

步骤二:暗反应完成后,打开氙灯光源,进行光催化降解,其中每隔一定时间取少量溶液,进行离心去除残留的光催化剂。

[0107]

步骤三:将步骤二中离心后得到的不同降解时间的溶液进行紫外吸收光谱测试,通过吸收峰强度来计算其光催化降解效率。

[0108]

如图5所示,结果显示对罗丹明b的降解30min内有效降解率达到98%。

[0109]

实施例10

[0110]

关于biocl

0.8

i

0.2

光催化剂的应用

[0111]

步骤一:将上述实施例3中制备的biocl

0.8

i

0.2

光催化剂加入一定浓度的亚甲基蓝溶液中,在遮光的情况下进行磁力搅拌1h。

[0112]

步骤二:暗反应完成后,打开氙灯光源,进行光催化降解,其中每隔一定时间取少量溶液,进行离心去除残留的光催化剂。

[0113]

步骤三:将步骤二中离心后得到的不同降解时间的溶液进行紫外吸收光谱测试,通过吸收峰强度来计算其光催化降解效率。

[0114]

如图5所示,结果显示对亚甲基蓝的降解120min内有效降解率达到97%。

[0115]

实施例11

[0116]

关于biocl

0.8

i

0.2

光催化剂的应用

[0117]

步骤一:将上述实施例3中制备的biocl

0.8

i

0.2

光催化剂加入一定浓度的甲基紫溶液中,在遮光的情况下进行磁力搅拌1h。

[0118]

步骤二:暗反应完成后,打开氙灯光源,进行光催化降解,其中每隔一定时间取少量溶液,进行离心去除残留的光催化剂。

[0119]

步骤三:将步骤二中离心后得到的不同降解时间的溶液进行紫外吸收光谱测试,通过吸收峰强度来计算其光催化降解效率。

[0120]

如图5所示,结果显示对甲基紫的降解180min内有效降解率达到95%。

[0121]

实施例12

[0122]

关于biocl

0.8

i

0.2

光催化剂的应用

[0123]

步骤一:将上述实施例3中制备的biocl

0.8

i

0.2

光催化剂加入一定浓度的甲基橙溶液中,在遮光的情况下进行磁力搅拌1h。

[0124]

步骤二:暗反应完成后,打开氙灯光源,进行光催化降解,其中每隔一定时间取少量溶液,进行离心去除残留的光催化剂。

[0125]

步骤三:将步骤二中离心后得到的不同降解时间的溶液进行紫外吸收光谱测试,通过吸收峰强度来计算其光催化降解效率。

[0126]

如图5所示,结果显示对甲基橙的降解330min内有效降解率达到78%。

[0127]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。