1.本发明涉及催化剂制备领域,尤其涉及一种丙烯(异丁烯)氧化制丙烯醛(甲基丙烯醛)催化剂及制备方法和应用。

背景技术:

2.有关丙烯气相催化氧化法生产丙烯醛催化剂组成及制备工艺流程已在多年前实现了工业化,也进行了许多改进和提高。但是,就丙烯气相催化氧化法生产丙烯醛而言,传统生产丙烯醛催化剂体系钼—磷或钼—钒体系催化剂活性较高但选择性均较低,而且寿命短。

3.国内外用于丙烯气相催化氧化法制备丙烯醛的催化剂,大多数都是以铋、钼或钒为主要成份,而且具有杂多酸和/或其盐的结构。催化剂的形状通常为颗粒、空心片状、空心环状和空心圆柱体,或将催化剂的活性成份涂裹到惰性多孔球载体上。

4.在使用这类催化剂进行丙烯气相催化氧化制备丙烯醛的氧化反应中,通常是在低的相对湿度下充填催化剂和启动催化反应,采用较低空速运行,并且定期对催化剂进行再活化,以维持催化剂的使用寿命。因此,如何提高催化剂的活性、选择性和催化剂使用寿命仍然是当前提高丙烯酸生产技术水平的关键。

技术实现要素:

5.为了改善上述技术问题,本发明提供一种烯烃氧化制不饱和醛催化剂,所述催化剂的化学通式为mo

a

bi

b

a

c

fe

d

b

e

c

f

d

j

o

h

;

6.其中:mo是钼,bi是铋,fe是铁,o是氧;

7.a为钴和镍元素中的至少一种;优选为钴;

8.b为钨和锑元素中的至少一种;优选为钨;

9.c为钠、钾、铷、铯元素中至少一种;优选为钾、铯元素中至少一种;

10.d为硅、铝、钛元素中的至少一种;优选为硅;

11.a、b、c、d、e、f、j、h分别表示各元素原子比,其中:

12.1<a≤20,示例性地,a=1、5、10、12、15、20;优选为a=12;

13.0<b≤5,优选为1≤b≤5,示例性地,b=0.5、1、1.7、2、3、4、5;

14.0<c≤9,优选为1≤b≤8,示例性地,b=0.5、1、1.7、2、3、4、5、6、6.5、7、8、9;

15.0<d≤5,优选为1≤b≤3,示例性地,b=0.5、1、1.1、2、3、4、5;

16.0<e≤5,优选为0.1≤b≤2,示例性地,b=0.1、0.5、1、1.1、2、3、4、5;

17.0<f≤6,优选为0.1≤b≤2,示例性地,b=0.1、0.15、0.2、0.5、1、2、3、4、5;

18.0<j≤40,优选为5≤b≤25,示例性地,b=0.1、0.15、0.2、0.5、1、2、3、4、5、10、12、17、20、25、30、40;

19.h为满足其他元素化合价所需的氧原子数。

20.根据本发明的实施方案,所述催化剂由包括钼源、a源、b源、铁源、铋源、c源和d源

的原料经共沉淀法制备得到。

21.根据本发明的实施方案,所述钼源由含钼元素的化合物提供;例如,由钼酸盐、钼酸和氧化钼中至少一种提供;优选由钼酸盐提供。示例性地,由钼酸铵和钼酸铋中的至少一种提供。

22.根据本发明的实施方案,所述a源由钴源和镍源中的至少一种提供。

23.优选地,所述钴源由含钴元素的化合物提供;例如,由含钴元素的硝酸盐、醋酸盐、氯化物或氧化物中的至少一种提供;优选由硝酸钴提供。

24.优选地,所述镍源由含镍元素的化合物提供;例如,由含镍元素的硝酸盐、醋酸盐、氯化物或氧化物中的至少一种提供;优选由硝酸镍提供。

25.根据本发明的实施方案,所述b源由钨源和锑源中的至少一种提供。

26.优选地,钨源由含钨元素的化合物提供;例如,由钨酸盐和氧化钨中至少一种提供;优选由钨酸盐提供。示例性地,由仲钨酸铵提供。

27.优选地,锑源由含锑元素的化合物提供;例如,由锑酸盐和氧化锑中至少一种提供;优选由锑的氧化物提供。示例性地,由三氧化二锑提供。

28.根据本发明的实施方案,所述c源由钠源、钾源、铷源和铯源中的至少一种提供。

29.优选地,所述钠源为碳酸钠、氢氧化钠、磷酸二氢钠、草酸钠、柠檬酸钠、磷酸钠、磷酸氢二钠、乳酸钠、碳酸氢钠、氯化钠、十二苯磺酸钠、硫酸钠和硝酸钠中的至少一种;优选为氢氧化钠、碳酸钠和碳酸氢钠中的至少一种。

30.优选地,所述钾源为氢氧化钾、碳酸钾、高氯酸钾、氯化钾、硫酸钾、硝酸钾和铁氰化钾中的至少一种;优选为硝酸钾。

31.优选地,所述铯源为氢氧化铯、碳酸铯、氯化铯、硫酸铯和硝酸铯中的至少一种;优选为硝酸铯。

32.优选地,所述铷源为氢氧化铷、碳酸铷、氯化铷、硫酸铷和硝酸铷中的至少一种;优选为硝酸铷。

33.根据本发明的实施方案,所述铁源由含铁元素的化合物提供;例如,由含铁元素的硝酸盐、硫酸盐、醋酸盐、氯化物或氧化物中的至少一种提供;优选由硝酸铁提供。

34.根据本发明的实施方案,所述铋源由含铋元素的化合物提供;例如,由含铋元素的硝酸盐、硫酸盐、氯化物或氧化物中的至少一种提供;优选由硝酸铋和钼酸铋中的至少一种提供。

35.根据本发明的实施方案,所述d源可以由含有d元素的盐、氢氧化物和氮化物中的至少一种提供。

36.优选地,所述含d元素的盐可以为含d元素的硫酸盐、盐酸盐、硝酸盐、磷酸盐、硫代硫酸盐中的至少一种。更优选地,所述d源为铝源和硅源中的至少一种。优选地,所述铝源为氢氧化铝、氯化铝、硫酸铝和硝酸铝中的至少一种。

37.优选地,所述硅源为硅溶胶。进一步地,所述硅溶胶的浓度可以为20

‑

40%,示例性为20%、30%、40%,优选为40%。

38.根据本发明的实施方案,所述共沉淀法的溶剂为酸溶液;例如盐酸、硝酸、硫酸、氢氟酸中的至少一种;优选地,所述酸溶液为硝酸。

39.根据本发明的实施方案,所述催化剂还含有载体,所述载体为二氧化硅。

40.根据本发明的实施方案,所述载体占催化剂重量的20~30%。

41.根据本发明的实施方案,所述二氧化硅是以硅溶胶形式加入。

42.根据本发明的实施方案,所述催化剂的磨碎率<1.5wt%。

43.根据本发明的实施方案,所述催化剂的堆比重:1.0

±

0.1g/ml。

44.根据本发明的实施方案,所述催化剂为中空圆柱形颗粒。优选地,所述催化剂的颗粒直径5.5mm、高度5.0mm、内孔2.0mm。

45.本发明还提供上述烯烃氧化制不饱和醛催化剂的制备方法,包括由钼源、a源、b源、c源、铁源、铋源和d源的原料经共沉淀法制备得到。

46.根据本发明的实施方案,所述钼源、a源、b源、c源、铁源、铋源和d源具有如上文所述的含义。

47.根据本发明的实施方案,所述钼源、a源、b源、c源、铁源、铋源和d源均以溶液形式加入反应体系中。优选的,所述钼源和/或铋源以钼酸铋的形式加入。例如,所述钼源和/或铋源总量的30~40wt%以钼酸铋的形式加入。

48.例如,先分别配制钼源、a源、b源、c源、铁源和d源的水溶液和铋盐的硝酸水溶液。优选地,先将含有铋元素的硝酸水溶液与c源的水溶液混合(c液),再与含有a源和铁元素的水溶液混合(b液),接着再与含有b源和钼元素的水溶液(a液)混合,最后再与d源以及钼酸铋,反应得到烯烃氧化制不饱和醛催化剂。

49.优选地,所述硝酸水溶液中硝酸的浓度可以为10

‑

30%,示例性为10%、20%、30%,优选为20%。

50.优选地,采用热水法配制钼源、a源、b源、c源、铁源和d源的水溶液。例如,所述热水的温度可以为60

‑

80℃,示例性为60℃、70℃、80℃,优选为70℃。

51.根据本发明的实施方案,所述制备方法还包括对混合液进行搅拌的步骤。

52.根据本发明的实施方案,所述制备方法还包括向混合液中加入载体制成浆液。优选地,所述载体以硅溶胶形式加入。

53.根据本发明的实施方案,所述共沉淀反应的温度为60~80℃,示例性为60℃、70℃、80℃;优选为70℃。进一步地,所述共沉淀反应的时间为40

‑

80min,示例性为40min、60min、80min;优选为60min。

54.根据本发明的实施方案,所述制备方法还包括对上述浆液进行干燥。例如,所述干燥的温度为90

‑

140℃,优选为100

‑

120℃,示例性为90℃、100℃、110℃、120℃、130℃、140℃。进一步地,所述干燥的时间为8

‑

24h,优选为12

‑

18h,示例性为8h、12h、18h、20h、24h。

55.根据本发明的实施方案,所述制备方法还包括对干燥后的样品进行粉碎。例如,粉碎制成≥120目的粉料。

56.根据本发明的实施方案,所述制备方法还包括对粉碎后的样品进行成型制粒的步骤。例如,向粉碎后的样品中加入成型剂进行造粒,得到催化剂粗颗粒。优选地,所述成型剂为硅溶胶。

57.根据本发明的实施方案,所述制备方法还包括对成型制粒后的产物进行干燥的步骤。例如,所述干燥的温度为90

‑

140℃,优选为100

‑

120℃,示例性为90℃、100℃、110℃、120℃、130℃、140℃。进一步地,所述干燥的时间为8

‑

24h,优选为12

‑

18h,示例性为8h、12h、18h、20h、24h。

58.根据本发明的实施方案,所述制备方法还包括对成型制粒后的产物进行煅烧活化处理的步骤。优选地,所述煅烧处理的温度为400

‑

600℃,优选为450~550℃,示例性为400℃、450℃、480℃、500℃、550℃、600℃。进一步地,所述煅烧处理的时间为4

‑

10h,优选为5

‑

8h,示例性为4h、5h、7h、8h、10h。

59.根据本发明的实施方案,所述制备方法包括如下步骤:

60.1)溶液配置:

61.a液:将去离子水加热至60

‑

80℃,加入仲钨酸铵,溶解后加入钼酸铵,制成a液;

62.b液:去离子水加热至60

‑

80℃,加入硝酸钴,溶解后加入硝酸铁,制成b液;

63.c液:将硝酸铋溶解于20%的硝酸溶液中,随后加入5%的硝酸钾溶液制成c液;

64.2)共沉淀反应

65.将c液加热至60

‑

80℃,缓慢加入到b液中,再将a液缓慢加入上述混合液中,充分搅拌,继续加入40%硅溶胶以及钼酸铋,制成浆液;

66.3)干燥:

67.将制成的浆液干燥后粉碎,以制成≥120目粉料;

68.4)成型制粒

69.向上述粉料中加入硅溶胶及去离子水,经捏合机捏合,通过模具造粒机制成颗粒;

70.5)催化剂活化

71.对步骤4)制得的催化剂颗粒进行干燥,然后煅烧以制成催化剂成品。

72.本发明还提供上述催化剂在丙烯和/或异丁烯(叔丁醇)气相氧化制备丙烯醛和/或甲基丙烯醛中的应用。

73.本发明还提供上述催化剂催化丙烯或异丁烯(叔丁醇)气相氧化制备丙烯醛或甲基丙烯醛的方法,包括将上述催化剂与丙烯或异丁烯(叔丁醇)接触。

74.根据本发明的实施方案,所述气相氧化反应的温度为270~330℃,优选为310~330℃。

75.根据本发明的实施方案,所述气相氧化反应的压力0.01~0.1mpa,优选为0.05~0.08mpa。

76.根据本发明的实施方案,所述气相氧化反应原料混合气总空速1100~5000h

‑1,优选为1100~1300h

‑1。

77.根据本发明的实施方案,所述气相氧化反应丙烯或异丁烯(叔丁醇)的摩尔浓度1~20vol.%,优选为6.5~10.0vol.%。

78.根据本发明的实施方案,所述气相氧化反应o2/c=为1.6~2.2(优选为1.6~2.0),h2o/c=为1.4~3.5(优选为1.0~1.7)。

79.根据本发明的实施方案,所述催化反应在列管式固定床反应器中进行。优选地,所述列管式固定床反应器管长为3.5m、直径25.4mm。

80.根据本发明的实施方案,所述催化剂的应用方法,包括如下步骤:

81.1)催化剂性能测试在列管式固定床反应器上进行;

82.2)采用熔盐加热;

83.3)催化剂采用惰性球稀释分多段不同浓度装填,空速1100~1300h

‑1,原料气由丙烯或异丁烯与空气(氧气)、水(循环气)组成,控制反应物浓度在6.5~10vol.%,o2/c=为

1.6~2.0,h2o/c=为1.0~1.7。

84.本发明的有益效果:

85.(1)本发明提供了一种化学通式为mo

a

bi

b

a

c

fe

d

b

e

c

f

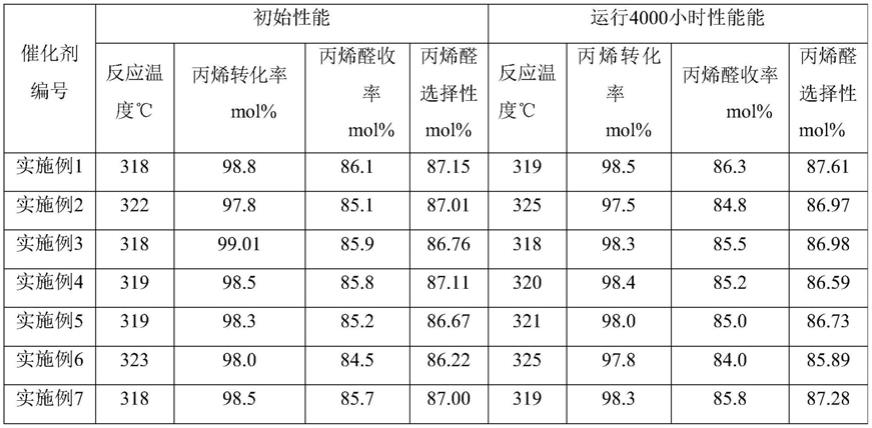

d

j

oh的烯烃氧化制不饱和醛催化剂,克服了现有催化剂在丙烯或异丁烯氧化制备丙烯醛或甲基丙烯醛过程中在较高空速的工况条件下催化剂活性老化速率高,导致目的产物收率下降快的缺陷,且本发明制得的催化剂稳定性好,能够用于催化剂的长周期高产率生产。

86.(2)本发明通过优化铋、钴、铁的含量,制得的钼铋复合物催化剂用于烯烃氧化生产中,能够改善钼组分升华过快导致催化剂活性下降,同时还能避免铋、钴、铁用量过大致使硝酸根含量过高,从而使催化剂成型困难、催化剂强度降低,而且使催化剂的物理结构发生改变,以削弱催化剂的催化性能。

87.(3)本发明烯烃氧化制不饱和醛催化剂制备过程中,采用了不同以往的活性物加入方式,通过将催化剂活性组分中的钼、铋以钼酸铋的形式加入,加入量为总量的10~20wt%,由此减少了催化剂活化过程中可挥发物的释放量,从而在改善催化剂的物理性能的同时使催化剂具有了更稳定的化学结构,同时使制得的催化剂的机械强度更佳,并能使催化剂在高空速下反应活性和选择性更高、稳定性更好,因此可以长周期、高产率的获得目的产物。

具体实施方式

88.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

89.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

90.本发明以下实施例中,采用转化率、选择率和收率对所制得的催化剂的催化性能进行评估,其计算公式分别如下所示:

91.转化率(mol%)=(反应了的起始原料的摩尔数)/(供给的起始原料的摩尔数)

×

100

92.选择率(mol%)=(生成的不饱和醛和不饱和酸的摩尔数)/(反应了的起始原料的摩尔数)

×

100

93.收率(mol%)=(生成的不饱和醛和不饱和酸的摩尔数)/(供给的起始原料的摩尔数)

×

100。

94.实施例1

95.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

96.1)将76.5g仲钨酸铵(5(nh4)2o

·

12wo3·

5h2o)溶于2000ml 70℃的去离子水中,溶解后加入1135g钼酸铵(h

24

mo7n6o

24

·

4h2o),制成a液;

97.将1030g硝酸钴(co(no3)2·

6h2o)溶于500ml 70℃的去离子水中,随后加入238g硝酸铁(fe(no3)3·

9h2o),制成b液;

98.将275g硝酸铋(bi(no3)3·

5h2o)溶解于150ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾(kno3)溶液120g制成c液;

99.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶以及196g钼酸铋(bi2(moo4)3),充分搅拌40min制成浆液;

100.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目的粉料;

101.4)向2000g步骤3)制得的粉料中加入200ml硅溶胶及50ml去离子水,经捏合机捏合,并通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

102.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

103.实施例2

104.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

105.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1250.6g钼酸铵,制成a液;

106.将1030g硝酸钴溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

107.将486g硝酸铋溶解于270ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液120g制成c液;

108.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶,充分搅拌40min制成浆液;

109.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目的粉料;

110.4)向2000g步骤3)制得的粉料中加入200ml硅溶胶及50ml去离子水,经捏合机捏合,并通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

111.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

112.实施例3

113.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.15

si

10

催化剂的制备,包括如下步骤:

114.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1135g钼酸铵,制成a液;

115.将1030g硝酸钴溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

116.将275g硝酸铋溶解于150ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液180g制成c液;

117.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入882.3g 40%硅溶胶以及196g钼酸铋,充分搅拌40min制成浆液;

118.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目的粉料;

119.4)向2000g步骤3)制得的粉料加入200ml硅溶胶及50ml去离子水,经捏合机捏合,通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

120.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于500℃煅烧5h,制成催化剂成品。

121.实施例4

122.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

123.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1135g钼酸铵,制成a液;

124.将1030g硝酸钴溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

125.将486g硝酸铋溶解于270ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液120g制成c液;

126.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶以及94.3g氧化钼,充分搅拌40min制成浆液;

127.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目的粉料;

128.4)向2000g步骤3)制得的粉料中加入200mll硅溶胶及50ml去离子水,经捏合机捏合,并通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

129.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

130.实施例5

131.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

132.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1250g钼酸铵,制成a液;

133.将1030g硝酸钴溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

134.将275g硝酸铋溶解于150ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液120g制成c液;

135.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶以及101.3g氧化铋,充分搅拌40min制成浆液;

136.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目粉料;

137.4)向2000g步骤3)制得的粉料加入200ml硅溶胶及50ml去离子水,经捏合机捏合,通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

138.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

139.实施例6

140.mo

12

bi

1.7

co

6.0

fe

1.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

141.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1045g钼酸铵,制成a液;

142.将1030g硝酸钴溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

143.将110g硝酸铋溶解于60ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液120g制成c液;

144.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶以及349g钼酸铋,充分搅拌40min制成浆液;

145.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目的粉料;

146.4)向2000g步骤3)制得的粉料中加入200ml硅溶胶及50ml去离子水,经捏合机捏合,并通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

147.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

148.实施例7

149.mo

12

bi

1.7

co

4.0

f e

1.0

ni

2.0

w

0.5

k

0.1

si

17

催化剂的制备,包括如下步骤:

150.1)将76.5g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1135g钼酸铵,制成a液;

151.将687g硝酸钴和342.6g硝酸镍(ni(no3)2·

6h2o)溶于500ml 70℃的去离子水中,随后加入238g硝酸铁,制成b液;

152.将275g硝酸铋溶解于150ml 20%的硝酸溶液中,随后加入5wt%的硝酸钾溶液120g制成c液;

153.2)将c液加热至70℃,并以30ml/min的滴加速度加入到b液中,再将a液以60ml/min的滴加速度加入上述混合液中,充分搅拌,继续加入1500g 40%硅溶胶以及196g钼酸铋,充分搅拌40min制成浆液;

154.3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目粉料;

155.4)向2000g步骤3)制得的粉料中加入200ml硅溶胶及50ml去离子水,经捏合机捏合,并通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

156.5)将步骤4)制成的催化剂颗粒置于烘箱中120℃干燥12h,然后在马弗炉中于480℃煅烧7h,制成催化剂成品。

157.为验证本发明制得的催化剂的性能,通过丙烯氧化制丙烯醛反应对实施例1

‑

7制得的催化剂的性能进行验证,具体实验方法如下:

158.在直径25.4mm的反应管中,下部装入800ml催化剂,上部装入400ml催化剂和400ml惰性球的混合物料,通入8%(体积)丙烯、13.6%(体积)氧气、8%(体积)蒸汽以及70.4%(体积)惰性气体组成的气体混合物,在空速1300h

‑1(stp)、温度310℃下进行反应。

159.实施例1

‑

7制得的催化剂在反应开始阶段及运行2000h后的反应性能见表1。

160.表1催化剂性能

[0161][0162]

实施例8

[0163]

mo

12

bi

1.7

co

6.5

fe

1.1

w

0.7

cs

0.6

si

12

催化剂的制备,包括如下步骤:

[0164]

1)将108g仲钨酸铵溶于2000ml 70℃的去离子水中,溶解后加入1135g钼酸铵,制成a液;

[0165]

将1116g硝酸钴溶于500ml 70℃的去离子水中,随后加入262g硝酸铁、69g硝酸铯(csno3),制成b液;

[0166]

将275g硝酸铋溶解于150ml 20%的硝酸溶液中制成c液;

[0167]

2)将c液加热至70℃,并加入到b液中,再将a液加入上述混合液中,充分搅拌,继续加入1063g 40%硅溶胶以及196g钼酸铋,充分搅拌40min制成浆液;

[0168]

3)将步骤2)制成的浆液于120℃干燥24h,经粉碎机粉碎,制成120目粉料;

[0169]

4)向2000g步骤3)制得的粉料中加入200ml硅溶胶及50ml去离子水,经捏合机捏合,通过模具造粒机制成直径5.5mm、高度5.0mm、内孔2.0mm的中空圆柱形颗粒;

[0170]

5)将步骤4)制成的催化剂颗粒于烘箱中120℃干燥12h,然后在马弗炉中于520℃煅烧8h,制成催化剂成品。

[0171]

将本实施例制成的催化剂装在直径25.4mm的反应管中,下部装入1000ml催化剂,上部装入300ml催化剂和300ml惰性球的混合物料,通入6%(体积)异丁烯、65%(体积)空气、10%(体积)蒸汽以及19%(体积)氮气组成的气体混合物,在空速1500h

‑1(stp)、温度340℃下进行反应。

[0172]

异丁烯转化率高达98.5mol%,甲基丙烯醛 甲基丙烯酸合计收率为87.01mol%,甲基丙烯醛 甲基丙烯酸的合计选择性为88.34mol%。

[0173]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。