1.本发明涉及一种玻璃生产设备技术领域,尤其涉及一种全自动玻璃压印覆膜机。

背景技术:

2.玻璃是非晶无机非金属材料,一般是用多种无机矿物如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等为主要原料,另外加入少量辅助原料制成的。它的主要成分为二氧化硅和其他氧化物;普通玻璃的化学组成是na2sio3、casio3、sio2或na2o

·

cao

·

6sio2等,主要成分是硅酸盐复盐,是一种无规则结构的非晶态固体;广泛应用于建筑物,用来隔风透光,属于混合物;另有混入了某些金属的氧化物或者盐类而显现出颜色的有色玻璃,和通过物理或者化学的方法制得的钢化玻璃等;有时把一些透明的塑料如聚甲基丙烯酸甲酯也称作有机玻璃。传统的玻璃生产工艺包括撕膜、压印和覆膜,撕膜即撕离贴附在玻璃上的、用于防止灰尘和颗粒污染玻璃端面的防护膜,压印即在撕除保护膜后对玻璃进行均匀透光压印,覆膜即在完成压印后对玻璃进行重贴保护膜,传统的撕膜、压印和覆膜工序大多数都是通过人工完成,人工作业的生产效率慢,人工操作拿捏不准,玻璃膜在撕离过程中容易断裂,玻璃在压印时受力不均匀,玻璃在覆膜时容易造成移位和产生气泡,且人工作业成本高,影响效率,劳动强度大,自动化操作程度低等问题。

技术实现要素:

3.针对上述提到的现有技术中传统的人工玻璃撕膜、压印和覆膜技术的不足,本发明要解决的技术问题是人工作业的生产效率慢,人工操作拿捏不准,玻璃膜在撕离过程中容易断裂,玻璃在压印时受力不均匀,玻璃在覆膜时容易造成移位和产生气泡,人工作业成本高,影响效率,劳动强度大,自动化操作程度低等问题,不符合企业大规模、批量化生产的要求。

4.本发明解决其技术问题采用的技术方案如下:

5.一种全自动玻璃压印覆膜机,包括撕膜机构、放料台、堆料台、控制面板、第一轨道、第二轨道、第一机械臂、第二机械臂、第三机械臂、压印机构和覆膜机构,所述第一轨道和第二轨道平行设计,所述第一轨道和第二轨道均设有安装槽,所述第一机械臂安装在第一轨道一端,所述第二机械臂安装在第一轨道另一端,所述撕膜机构设置在第一机械臂运行轨迹的下方,所述压印机构设置在第二机械臂运行轨迹的下方,所述放料台设置在第一机械臂和第二机械臂运行轨迹的下方,所述第三机械臂安装在第二轨道上,所述覆膜装置和堆料台设置在第三机械臂运行轨迹的下方,所述覆膜机构和压印机构连接,所述控制面板设置在放料台上,所述控制面板电性连接第一机械臂、第二机械臂、第三机械臂和覆膜机构。

6.本发明解决其技术问题采用的技术方案进一步还包括:

7.如上所述的一种全自动玻璃压印覆膜机,所述第一机械臂包括第一安装台、第一升降装置、第一横板、第一空心柱、第一电磁阀、第一固定板、拍料杆、第一吸盘和撕膜装置,

所述第一安装台安装在第一轨道上,所述第一安装台顶部设有升降孔,所述第一升降装置安装在升降孔内,所述第一安装台底端设有第一横板,所述第一横板上设有两个以上第一固定板,所述第一固定板底部均设有第一空心柱,所述第一空心柱底部均设有第一吸盘,所述第一横板中间设有拍料杆,所述第一安装台朝向放料台方向的侧面设有安装座,所述撕膜装置安装在安装座上,所述第一安装台上设有第一电磁阀和通气孔,所述通气孔设有气管,所述通过气管与第一电磁阀连接,所述第一电磁阀设有气管,所述第一电磁阀通过气管与第一空心柱连接。

8.如上所述的一种全自动玻璃压印覆膜机,所述撕膜机构包括物料台和拆膜装置,所述物料台包括底座、支撑柱、物料槽、固定杆和限位柱,所述底座设置在第一机械臂运行轨迹的下方,所述物料槽设置在底座上方,所述底座上设有两个以上支撑柱,所述物料槽底部设有安装孔,所述支撑柱通安装在安装孔内,所述底座上设两个以上固定杆,所述固定杆安装在底座两端,所述底座上设有两个以上限位柱,所述限位柱安装在底座两端,所述固定杆上端设有吹气孔,所述吹气孔设有气管,所述吹气孔通过气管与第一机械臂连接。

9.如上所述的一种全自动玻璃压印覆膜机,所述拆膜装置包括固定座和拆膜爪,所述固定座设置第一机械臂运行轨迹的下方,所述拆膜爪安装在固定座上。

10.如上所述的一种全自动玻璃压印覆膜机,所述第二机械臂包括第二安装台、第二升降装置、第二电磁阀、第二横板、第二空心柱、第二固定板和第二吸盘,所述第二安装台安装在第一轨道上,所述第二安装台顶部设有升降孔,所述第二升降装置安装在升降孔内,所述第二安装台底端设有第二横板,所述第二横板上设有两个以上第二固定板,所述第二固定板底部均设有第二空心柱,所述第二空心柱底部均设有第二吸盘,所述第二安装台上设有第二电磁阀和通气孔,所述通气孔设有气管,所述通过气管与第二电磁阀连接,所述第二电磁阀设有气管,所述第二电磁阀通过气管与第二空心柱连接。

11.如上所述的一种全自动玻璃压印覆膜机,所述压印机构包括工作台、压印装置和第一传送装置,所述工作台包括安装底座、位置感应器、推料装置和第一定位装置,所述安装底座设置在第二机械臂运行轨迹的下方,所述位置感应器设置在安装底座上,所述安装底座上设有两个以上滚轮,所述滚轮设置在安装底座中部,所述第一定位装置包括两条滚轮定位条,所述两条滚轮定位条分别安装在安装底座两端,所述第一定位装置安装在安装底座上,所述位置感应器电性连接推料装置和第一定位装置,所述推料装置包括推板和推动器,所述推板安装在推动器上,所述安装底座上设有工作槽,所述推动器安装在工作槽内,所述压印装置包括第一工作腔室、传送滚筒和压印滚筒,所述第一工作腔室设置在工作台前方,所述第一工作腔室内设有两个传送滚筒和两个压印滚筒,所述两个传送滚筒安装在两个压印滚筒前端.

12.如上所述的一种全自动玻璃压印覆膜机,所述第一传送装置包括支架、支撑座、马达、链条、传动轴、从动轴和皮带,所述支架设置在压印装置下方,所述支架设有运送通道,所述支撑座安装在运送通道内,所述从动轴安装在运送通道一端,所述传动轴安装在运送通道另一端,所述皮带安装在传动轴和从动轴之间,所述传动轴通过皮带与从动轴连接,所述马达设置在支架上,所述马达设置在传送轴所在运送通道端,所述马达通过链条与传动轴连接。

13.如上所述的一种全自动玻璃压印覆膜机,所述第三机械臂包括第三安装台、第三

升降装置、第三横板、第三电磁阀、第三空心柱、第三固定板和第三吸盘,所述第三安装台安装在第二轨道上,所述第三安装台顶部设有升降孔,所述第三升降装置安装在升降孔内,所述第三安装台底端设有第三横板,所述第三横板上设有两个以上第三固定板,所述第三固定板底部均设有第三空心柱,所述第三空心柱底部均设有第三吸盘,所述第三安装台上设有通气孔和第三电磁阀,所述通气孔设有气管,所述通过气管与第三电磁阀连接,所述第三电磁阀设有气管,所述第三电磁阀通过气管与第三空心柱连接。

14.如上所述的一种全自动玻璃压印覆膜机,所述覆膜机构包括第二传送装置和覆膜装置,所述第二传送装置包括支撑架、第二定位装置、转动轴和滚轮,所述支撑架设有运送通道,所述运送通道内设有两个以上转动轴,所述转动轴上均设有两个以上传送滚轮,所述运送通道上设有两个第二定位装置,所述第二定位装置安装在运送通道的两端,所述第二定位装置包括两个定位条,所述两个定位条设置在所述运输通道的两侧,所述覆膜装置包括第二工作腔室、切割装置、放卷装置和收卷装置,所述第二工作腔室安装在所述第二传送装置上,所述切割装置安装在第二工作腔室内部中间,所述放卷装置安装在第二工作腔室内部上方,所述收卷装置安装在第二工作腔室内部下方,所述第二传送装置与所述控制面板电性连接。

15.如上所述的一种全自动玻璃压印覆膜机,所述放料台包括料台和气孔,所述料台设置在第一机械臂和第二机械臂运行轨迹的下方,所述料台上设有两个以上气孔,所述控制面板设置在料台正面。

16.与现有技术相比,本发明的有益效果如下:

17.本发明一种全自动玻璃压印覆膜机,包括第一轨道,及设置在第一轨道上的第一机械臂和第二机械臂,及设置在第一机械臂下方的物料台和拆膜机,及设置在第二机械臂运行轨迹下方的工作台,及设计在第一机械臂和第二机械臂运行轨迹下方的放料台,及设置在放料台上的控制面板,及设置在工作台前方的第一工作腔室,及设置在第一腔室下方的第一传送装置,及与第一轨道平行设置的第二轨道,及设置在第二轨道上的第三机械臂,及设置在第三机械臂运行轨迹下方的第二传送装置和堆料台,及设置在第二传送装置上的覆膜装置。本发明人工将物料放置在物料台上,通过控制面板启动第一机械臂、第二机械臂、第三机械臂和第二传送装置,第一机械臂吸起物料,第一机械臂通过第一轨道将物料放置放料台上,第一机械臂放下物料后将膜撕下,第一机械臂通过轨道经过拆模机构将第一机械臂上余留的废膜拆下,当第一机械臂将物料膜撕下后,第二机械臂将物料吸起,第二机械臂通过第一轨道将物料放置工作台,第二机械臂放下物料后工作台将物料送入压印装置,压印装置压印完成后流入第一传送装置上,第一传送装置将物料送至第二传送装置,第二传送装置将物料送入覆膜装置内覆膜,覆膜完成后第二传送装置将物料输送至第三机械臂工作区间,然后第三机械臂吸起物料,第三机械臂通过第二轨道将物料放置堆料台。其一人即可完成上述操作,并且解决了现有人工作业的生产效率慢,人工操作拿捏不准,玻璃膜在撕离过程中容易断裂,玻璃在压印时受力不均匀,玻璃在覆膜时容易造成移位和产生气泡,且人工作业成本高,影响效率,劳动强度大,自动化操作程度低等问题。

18.下面结合附图和具体实施方式对本发明做进一步说明。

附图说明

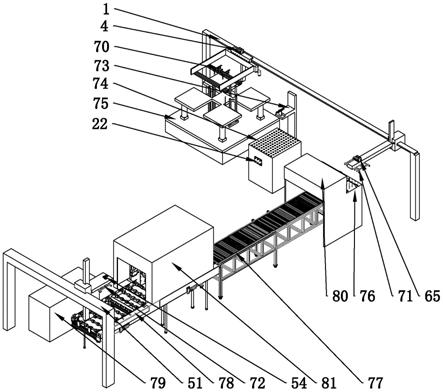

19.图1为本发明的结构示意图;

20.图2为本发明的立体示意图;

21.图3为本发明中撕膜机构的结构示意图;

22.图4为图3中a的局部放大图;

23.图5为图3中b的局部放大图;

24.图6为本发明中第一机械臂的结构示意图;

25.图7为本发明中拆模装置的结构示意图;

26.图8为本发明中压印机构的结构示意图;

27.图9为图8中c的局部放大图;

28.图10为本发明中工作台的结构示意图;

29.图11为本发明中压印机构的立体示意图;

30.图12为图11中d的局部放大图;

31.图13为本发明中第一传送装置的结构示意图;

32.图14为本发明中覆膜机构的结构示意图;

33.图15为本发明中覆膜机构的结构立体图;

34.图16为图15中e的局部放大图;

35.图17为本发明中覆膜机构的后视结构示意图。

36.图中:1

‑

第一轨道,2

‑

第一横板,3

‑

第一安装台,4

‑

第一电磁阀,5

‑

通气孔,6

‑

撕膜机,7

‑

第一固定座,8

‑

拆膜爪,9

‑

料台,10

‑

气孔,11

‑

固定杆,12

‑

限位柱,13

‑

吹气孔,14

‑

物料槽,15

‑

第一吸盘,16

‑

第一空心柱,17

‑

拍料杆,18

‑

第一升降装置,19

‑

第一固定板,20

‑

底座,21

‑

支撑柱,22

‑

控制面板24

‑

第二工作腔室,25

‑

放卷装置,26

‑

切割装置,27

‑

收卷装置,28

‑

定位条,29

‑

支撑架,30

‑

转动轴,31

‑

传送滚轮,32

‑

传送滚筒,33

‑

压印滚筒,34

‑

第一工作腔室,35

‑

皮带,36

‑

支撑座,37

‑

传送轴,38

‑

支架,39

‑

马达,40

‑

工作台,41

‑

链条,42

‑

推板,43

‑

推动器,44

‑

滚轮定位条,45

‑

位置感应器,46

‑

滚轮,47

‑

从动轴,51

‑

第二轨道,52

‑

第三横板,53

‑

第三安装台,54

‑

第三电磁阀,62

‑

第二横板,63

‑

第二安装台,64

‑

第二电磁阀,65

‑

第三吸盘,66

‑

第三空心柱,68

‑

第三升降装置,69

‑

第三固定板,70

‑

第一机械臂,71

‑

第二机械臂,72

‑

第三机械臂,73

‑

拆模装置,74

‑

放料台,75

‑

物料台,76

‑

第二空心柱,77

‑

第一传送装置,78

‑

第二升降装置,79

‑

第二固定板,80

‑

压印机构,81

‑

覆膜机构,86

‑

工作台,88

‑

第二传送装置,89

‑

堆料台。

具体实施方式

37.本实施例为本发明的优选实施方式,其他凡其原理和基本结构与本实施例相同或近似的,均在本发明的保护范围之内。

38.需要理解的是,术语“左”、“右”、“上”、“下”、“前”、“后”、“前端”“上方”“下方”等指示的方位或位置关系为基于附图所视的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.本发明一种全自动玻璃压印覆膜机的优选实施例参见图1~图5所示,包括撕膜机

构、放料台74、堆料台89、控制面板22、第一轨道1、第二轨道51、第一机械臂70、第二机械臂71、第三机械臂72、压印机构80和覆膜机构81,所述第一轨道1和第二轨道51平行设计,所述第一轨道1和第二轨道51均设有安装槽,所述第一机械臂70安装在第一轨道1一端,所述第二机械臂71安装在第一轨道1另一端,所述撕膜机构设置在第一机械臂70运行轨迹的下方,所述压印机构80设置在第二机械臂71运行轨迹的下方,所述放料台74设置在第一机械臂70和第二机械臂71运行轨迹的下方,所述第三机械臂72安装在第二轨道51上,所述覆膜装置和堆料台89设置在第三机械臂72运行轨迹的下方,所述覆膜机构81和压印机构80连接,所述控制面板22设置在放料台74上,所述控制面板22电性连接第一机械臂70、第二机械臂71、第三机械臂72和覆膜机构81。本实施例中第一轨道1的设计用于安装第一机械臂70和第二机械臂71,同时使第一机械臂70可以在撕膜机构和放料台89之间工作,使第二机械臂72可以在放料台89和压印机构80之间工作,所述第二轨道51的设计用于安装第三机械臂73,同时使第三机械臂73可以在覆膜机构81和堆料台89之间工作,所述控制面板22的设计用于操控第一机械臂70、第二机械臂71、第三机械臂73和覆膜机构84,堆料台89的设计用于放置成品物料,放料台74的设计用于放置单块物料为第一机械臂70和第二机械臂71提供工作条件,同时提供控制面板22安装位置,工作人员正面对机器时即为前方,其中撕膜机构、放料台74、堆料台89、第一轨道1、第二轨道51、第一机械臂70、第二机械臂71、第三机械臂72、压印机构80和覆膜机构81的配合使用,解决了人工作业的生产效率慢,人工操作拿捏不准,玻璃膜在撕离过程中容易断裂,玻璃在压印时受力不均匀,玻璃在覆膜时容易造成移位和产生气泡,且人工作业成本高,影响效率,劳动强度大等问题,控制面板22操控机械臂解决了自动化操作程度低的问题。

40.进一步地,所述第一机械臂70包括第一安装台3、第一升降装置18、第一横板2、第一空心柱16、第一电磁阀4、第一固定板19、拍料杆17、第一吸盘15和撕膜装置6,所述第一安装台安装在第一轨道1上,所述第一安装台顶部设有升降孔,所述第一升降装置18安装在升降孔内,所述第一安装台3底端设有第一横板2,所述第一横板2上设有两个以上第一固定板19,所述第一固定板19底部均设有第一空心柱16,所述第一空心柱16底部均设有第一吸盘15,所述第一横板2中间设有拍料杆17,所述第一安装台3朝向放料台74方向的侧面设有安装座,所述撕膜装置6安装在安装座上,所述第一安装台上设有第一电磁阀4和通气孔5,所述通气孔5设有气管,所述通过气管与第一电磁阀4连接,所述第一电磁阀4设有气管,所述第一电磁阀4通过气管与第一空心柱16连接。其中第一安装台3的设计用于安装第一升降装置18、第一电磁阀4和第一横板2,第一横板2的设计是用于固定第一固定板19,第一固定板19的设计用于安装第一空心柱16,第一空心柱16的设计用于安装第一吸盘15,第一升降装置18的设计用于第一吸盘15上下工作,拍料杆17的设计用于分离物料,防止第一吸盘15一次性吸起多个物料,撕膜装置6的设计用于撕下物料上的膜,通气孔5的设计用于给第一电磁阀4供气,第一电磁阀4的设计用于调节气流及给第一空心柱16供气,同时起到控制第一空心柱16供气开关的作用,第一空心柱16的设计还可以给第一吸盘15通气。

41.进一步地,所述撕膜机构包括物料台75和拆膜装置73,所述物料台75包括底座20、支撑柱21、物料槽14、固定杆11和限位柱12,所述底座20设置在第一机械臂70运行轨迹的下方,所述物料槽设置在底座20上方,所述底座20上设有两个以上支撑柱21,所述物料槽14底部设有安装孔,所述支撑柱21通安装在安装孔内,所述底座20上设两个以上固定杆11,所述

固定杆11安装在底座20两端,所述底座20上设有两个以上限位柱12,所述限位柱12安装在底座20两端,所述固定杆11上端设有吹气孔13,所述吹气孔13设有气管,所述吹气孔13通过气管与第一机械臂70连接。其中底座20的设计用于安装支撑柱21、物料槽14、固定杆11和限位柱12,支撑住21的设计用于支撑物料槽14,物料槽14的设计用于放置物料,固定杆11和限位柱12的设计用于限制和确定物料位置,其中底座20设为长方形,所述长方形任意两端即为两端,吹气孔13的设计用于吹动分离物料,防止第一机械臂一次性吸起多个物料,固定杆11远离底座20端为上端。

42.进一步地,所述第二机械臂71包括第二安装台63、第二升降装置78、第二电磁阀64、第二横板62、第二空心柱76、第二固定板79和第二吸盘75,所述第二安装台63安装在第一轨道1上,所述第二安装台63顶部设有升降孔,所述第二升降装置78安装在升降孔内,所述第二安装台63底端设有第二横板62,所述第二横板62上设有两个以上第二固定板79,所述第二固定板79底部均设有第二空心柱76,所述第二空心柱76底部均设有第二吸盘75,所述第二安装台63上设有第二电磁阀64和通气孔,所述通气孔设有气管,所述通过气管与第二电磁阀64连接,所述第二电磁阀64设有气管,所述第二电磁阀64通过气管与第二空心柱76连接。其中第二安装台63的设计用于安装第二电磁阀64、第二升降装置78和第二横板62,第二横板62的设计是用于固定第二固定板79,第二固定板79的设计用于安装第二空心柱76,第二空心柱76的设计用于安装第二吸盘75,第二升降装置78的设计用于调节第二吸盘75上下工作,通气孔的设计用于给第二电磁阀64供气,第二电磁阀64的设计用于调节气流及第二空心柱76供气,同时起到控制第二空心柱76供气开关的作用,第二空心柱76的设计还可以给第二吸盘75通气。

43.进一步地,所述压印机构80包括工作台86、压印装置和第一传送装置77,所述工作台86包括安装底座40、位置感应器45、推料装置和第一定位装置,所述安装底座40设置在第二机械臂71运行轨迹的下方,所述位置感应器45设置在安装底座40上,所述安装底座40上设有两个以上滚轮46,所述滚轮46设置在安装底座40中部,所述第一定位装置包括两条滚轮定位条44,所述两条滚轮定位条44分别安装在安装底座40两端,所述第一定位装置安装在安装底座40上,所述位置感应器45电性连接推料装置和第一定位装置,所述推料装置包括推板42和推动器43,所述推板42安装在推动器43上,所述安装底座40上设有工作槽,所述推动器43安装在工作槽内,所述压印装置包括第一工作腔室34、传送滚筒32和压印滚筒33,所述第一工作腔室34设置在工作台86前方,所述第一工作腔室34内设有两个传送滚筒32和两个压印滚筒33,所述两个传送滚筒32安装在两个压印滚筒33前端。其中安装底座40的设计用于安装位置传感器45、第一定位装置和推料装置,位置传感器45的设计用于帮助第一定位装置和推料装置感应物料,推料装置的设计用于推动物料到达工作区间,第一定位装置的设计用于限定物料的位置,推动器43的设计用于安装推板42,同时推动推板42,推板42的设计用于直接与物料接触,推动物料到达工作区间,其中两个传送滚筒32的设计用于传送物料进入两个压印滚筒33,两个压印滚筒33的设计用于压印物料,压印装置靠近工作台86的方向为前端,其中安装底座40为长方形,其中前端为工人正常操作时面向机器工作时正面为前端,两端即为左右两端,

44.进一步地,所述第一传送装置77包括支架38、支撑座36、马达39、链条41、传动轴37、从动轴47和皮带35,所述支架38设置在压印装置下方,所述支架38设有运送通道,所述

支撑座36安装在运送通道内,所述从动轴47安装在运送通道一端,所述传动轴37安装在运送通道另一端,所述皮带35安装在传动轴37和从动轴47之间,所述传动轴37通过皮带35与从动轴47连接,所述马达39设置在支架38上,所述马达39设置在传送轴所在运送通道端,所述马达39通过链条41与传动轴37连接。其中支架38的设计用于安装支撑座36、马达39、传动轴37和从动轴47,支撑座36的设计用于支撑起传送骨架,皮带35的设计用于连接传动轴37和从动轴47,链条41的设计用于连接传动轴37和马达39,马达39、传动轴37和从动轴47的设计用于带动皮带35工作,在工作人员正常操作时朝向地面的方向为下方。

45.进一步地,所述第三机械臂72包括第三安装台53、第三第三升降装置68、第三横板52、第三电磁阀54、第三空心柱66、第三固定板69和第三吸盘65,所述第三安装台53安装在第二轨道51上,所述第三安装台53顶部设有升降孔,所述第三第三升降装置68安装在升降孔内,所述第三安装台53底端设有第三横板52,所述第三横板52上设有两个以上第三固定板69,所述第三固定板69底部均设有第三空心柱66,所述第三空心柱66底部均设有第三吸盘65,所述第三安装台53上设有通气孔和第三电磁阀54,所述通气孔设有气管,所述通过气管与第三电磁阀54连接,所述第三电磁阀54设有气管,所述第三电磁阀54通过气管与第三空心柱66连接。其中所述第三安装台53的设计用于安装第三电磁阀54、第三升降装置68和第三横板52,第三横板52的设计是用于第三固定板69,第三固定板69的设计用于安装第三空心柱66,第三空心柱66的设计用于安装第三吸盘65,第三升降装置68的设计用于调节第三吸盘65上下工作,通气孔的设计用于给电磁阀54供气,电磁阀54的设计用于调节给及第三空心柱66供气,同时起到控制空心柱8供气开关的作用,第三空心柱66的设计还可以给第三吸盘65通气。

46.进一步地,所述覆膜机构81包括第二传送装置88和覆膜装置,所述第二传送装置88包括支撑架29、第二定位装置、转动轴30和滚轮46,所述支撑架29设有运送通道,所述运送通道内设有两个以上转动轴30,所述转动轴30上均设有两个以上传送滚轮31,所述运送通道上设有两个第二定位装置,所述第二定位装置安装在运送通道的两端,所述第二定位装置包括两个定位条28,所述两个定位条28设置在所述运输通道的两侧,所述覆膜装置包括第二工作腔室24、切割装置26、放卷装置25和收卷装置27,所述第二工作腔室24安装在所述第二传送装置88上,所述切割装置26安装在第二工作腔室24内部中间,所述放卷装置25安装在第二工作腔室24内部上方,所述收卷装置27安装在第二工作腔室24内部下方,所述第二传送装置88与所述控制面板22电性连接。其中第二工作腔室24的设计用于安装覆膜装置和切割装置26,覆膜装置的设计用于设置膜组,切割装置26的设计用于切断膜组,其中放卷装置25和收卷装置27的设计用于形成膜组。

47.进一步地,所述放料台74包括料台9和气孔10,所述料台9设置在第一机械臂70和第二机械臂71运行轨迹的下方,所述料台9上设有两个以上气孔10,所述控制面板22设置在料台9正面。料台9的设计用于设置气孔10和控制面板22,气孔10的设计用于固定物料,控制面板22的设计用于操控第一机械臂70、第二机械臂71、第三机械臂72和第二传送装置88,所述正面即为朝向人工正常操作时站在料台9前,人工正对面即为正面。

48.本发明一种全自动玻璃压印覆膜机,通过设计撕膜机构、放料台、堆料台、控制面板、第一轨道、第二轨道、第一机械臂、第二机械臂、第三机械臂、压印机构和覆膜机构,解决人工作业的生产效率慢,人工操作拿捏不准,玻璃膜在撕离过程中容易断裂,玻璃在压印时

受力不均匀,玻璃在覆膜时容易造成移位和产生气泡,且人工作业成本高,影响效率,劳动强度大,自动化操作程度低等问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。