1.本发明涉及复合材料成型技术领域,具体地,涉及一种复合壳体胶接装配模具及成型方法。

背景技术:

2.导弹发动机燃烧室是发动机主要组成部分,要求耐高温、耐高压、隔热及耐火焰冲刷等性能。主要由两部分组成,外部为金属壳体,内附高硅氧绝热层,其中金属壳体主要承受导弹发射载荷,绝热层起到隔热及抗火焰冲刷的作用。金属壳体与绝热层间采用胶接连的形式装配,并要求胶接面质量稳定可靠。

3.公开号为cn104494159b的专利文献公开了一种战术导弹发动机复合壳体的制备方法,本发明中使用的布带为45

°

角裁剪布带,缠绕后产品直径方向变形量较好,使其应变较大,平均值≥8000με,最小值≥6100με;使用的气囊为硅橡胶气囊,采用了绝热层预成型、预固化技术,使用气囊加压技术。公开号为cn110256097a的专利文献公开了一种复合壳体及其制备方法和系统,该方法包括:(1)将陶瓷坯体进行预处理,以便得到预处理后陶瓷坯体;(2)将玻纤板材通过热熔胶与所述预处理后陶瓷坯体进行真空贴合,以便得到复合增韧坯体;(3)对所述复合坯体进行后处理,以便得到复合壳体。但是上述专利文献并未提及装配模具的结构及固化的相关参数。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种复合壳体胶接装配模具及成型方法。

5.根据本发明提供的一种复合壳体胶接装配模具,包括抽气嘴、充气嘴、前端堵盖、支架、后端堵盖、固定板及硅橡胶气囊;

6.所述前端堵盖和所述后端堵盖分别设置在所述硅橡胶气囊的两端,所述固定板设置在所述后端堵盖上;

7.所述抽气嘴设置在所述前端堵盖上,所述抽气嘴与所述硅橡胶气囊连通设置;所述充气嘴设置在所述前端堵盖上,所述充气嘴与所述硅橡胶气囊连通设置;

8.所述支架设置在所述硅橡胶气囊上,所述支架位于所述前端堵盖和所述后端堵盖之间。

9.优选的,所述前端堵盖上设置有抽气孔和环向抽气槽,所述抽气嘴通过所述抽气孔和所述环向抽气槽连接设置在所述前端堵盖上。

10.优选的,所述前端堵盖上设置有限位凸台,所述限位凸台用于限位所述充气嘴。

11.优选的,所述固定板可拆卸设置在所述后端堵盖上。

12.优选的,所述固定板与所述后端堵盖通过螺钉连接。

13.优选的,所述抽气嘴与所述充气嘴呈90

°

错开设置。

14.本发明还提供一种基于上述的复合壳体胶接装配模具的成型方法,包括以下步

骤:

15.步骤1:将配好的胶液,均匀涂抹在复合壳体内腔;

16.步骤2:将涂抹胶液的复合壳体,放进烘箱进行烘烤;

17.步骤3:对抽气嘴、充气嘴、前端堵盖、支架、后端堵盖及硅橡胶气囊进行胶接组装,组装之前,在硅橡胶气囊外表面均匀涂抹滑石粉;

18.步骤4:硅橡胶气囊充压力气体之前,利用真空泵将硅橡胶气囊与复合壳体间抽至真空;

19.步骤5:向硅橡胶气囊进行充压力气体,并放入固化炉进行固化。

20.优选的,所述步骤2中,烘烤温度为80

‑

82℃,烘烤时间60

±

1min。

21.优选的,所述步骤4中,真空度≤

‑

0.09mpa。

22.优选的,所述步骤5中,充气压力及固化参数如下:

23.室温下时,压力0.1mpa,真空度≤

‑

0.09mpa;

24.温度由室温升到80℃的过程中,升温速度0.9~1.1℃/min,压力0.1mpa,真空度≤

‑

0.09mpa;

25.温度为80℃时,保温30min,压力0.1mpa,真空度≤

‑

0.09mpa,保温结束后,加压速率0.05mpa/min;

26.温度由80℃上升到90℃的过程中,升温速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

27.温度为90℃时,保温30min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

28.温度由90℃上升到100℃的过程中,升温速速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

29.温度为100℃时,压力达到2.5mpa,真空度≤

‑

0.09mpa;

30.温度由100℃上升到150℃的过程中,升温速率0.9~1.1℃/min,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa;

31.温度为150℃,保温1.5h,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa。

32.与现有技术相比,本发明具有如下的有益效果:

33.1、本发明利用气囊对制品施加成型压力,其压力由气源压力决定,即成型压力可控制;

34.2、本发明针对截面尺寸变化的制品,气囊产生的成型压力均匀,可大大提升产品成型质量;

35.3、本发明通过对装配模具及成型方法的优化设计,降低气囊在成型过程中的破裂几率,保证了产品成型质量,同时提高气囊使用寿命;

36.4、本发明给定了较优复合壳体固化参数,为相关产品成型工艺提供了技术基础。

附图说明

37.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

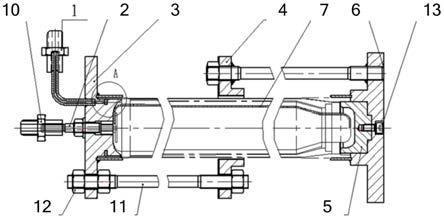

38.图1为本发明的复合壳体胶接装配模具的结构示意图;

39.图2为图1中的a部的放大示意图;

40.图3为本发明中充气嘴的结构示意图;

41.图4为本发明中充气嘴上防转台阶示意图。

42.图中示出:

43.抽气嘴1环向抽气槽8

44.充气嘴2限位凸台9

45.前端堵盖3气嘴转接头10

46.支架4双头螺栓11

47.后端堵盖5螺母12

48.固定板6内六角螺钉13

49.硅橡胶气囊7

具体实施方式

50.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

51.如图1~4所示,本发明提供的一种复合壳体胶接装配模具,包括抽气嘴1、充气嘴2、前端堵盖3、支架4、后端堵盖5、固定板6及硅橡胶气囊7,前端堵盖3和后端堵盖5分别设置在硅橡胶气囊7的两端,固定板6设置在后端堵盖5上,抽气嘴1设置在前端堵盖3上,抽气嘴1与硅橡胶气囊7连通设置;充气嘴2设置在前端堵盖3上,充气嘴2与硅橡胶气囊7连通设置,支架4设置在硅橡胶气囊7上,支架4位于前端堵盖3和后端堵盖5之间。

52.前端堵盖3上设置有抽气孔和环向抽气槽8,抽气嘴1通过抽气孔和环向抽气槽8连接设置在前端堵盖3上,前端堵盖3上设置有抽气孔和环向抽气槽8与抽气嘴1连接,形成抽真空管路。前端堵盖3上设置有限位凸台9,限位凸台9用于限位充气嘴2,充气嘴2与前端堵盖3间利用限位凸台9防止在固定过程中两者相对转动。固定板6可拆卸设置在后端堵盖5上,固定板6与后端堵盖5通过螺钉连接,后端堵盖5与固定板6设计为分体式,并通过螺钉连接,方便后期残余树脂的清理。抽气嘴1与充气嘴2呈90

°

错开设置,防止使用过程两者发生干涉。

53.本发明还提供一种基于上述的复合壳体胶接装配模具的成型方法,包括以下步骤:

54.步骤1:将配好的胶液,均匀涂抹在复合壳体内腔;

55.步骤2:将涂抹胶液的复合壳体,放进烘箱进行烘烤,步骤2中,烘烤温度为80

‑

82℃,烘烤时间60

±

1min;

56.步骤3:对抽气嘴1、充气嘴2、前端堵盖3、支架4、后端堵盖5及硅橡胶气囊7进行胶接组装,组装之前,在硅橡胶气囊7外表面均匀涂抹滑石粉;

57.步骤4:硅橡胶气囊7充压力气体之前,利用真空泵将硅橡胶气囊7与复合壳体间抽至真空,步骤4中,真空度≤

‑

0.09mpa;

58.步骤5:向硅橡胶气囊7进行充压力气体,并放入固化炉进行固化,步骤5中,充气压力及固化参数如下:

59.室温下时,压力0.1mpa,真空度≤

‑

0.09mpa;

60.温度由室温升到80℃的过程中,升温速度0.9~1.1℃/min,压力0.1mpa,真空度≤

‑

0.09mpa;

61.温度为80℃时,保温30min,压力0.1mpa,真空度≤

‑

0.09mpa,保温结束后,加压速率0.05mpa/min;

62.温度由80℃上升到90℃的过程中,升温速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

63.温度为90℃时,保温30min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

64.温度由90℃上升到100℃的过程中,升温速速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

65.温度为100℃时,压力达到2.5mpa,真空度≤

‑

0.09mpa;

66.温度由100℃上升到150℃的过程中,升温速率0.9~1.1℃/min,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa;

67.温度为150℃,保温1.5h,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa。

68.首先将抽气嘴与真空泵连接,将复合壳体与气囊之间的空间抽为真空;然后向硅橡胶气囊充气,使气囊对复合材料壳体加压完成制品成型。

69.实施例:

70.本实施例提供了一种复合壳体胶接配模具,如图1所示,包括抽气嘴、气嘴转接头10、充气嘴、前端堵盖、支架、后端堵盖、固定板、气囊、双头螺栓11、螺母12、内六角螺钉13、抽气槽及防转台阶。

71.抽气嘴与前端堵盖采用焊接形式固定,气嘴转接头10与充气嘴为可拆式,中间采用管螺纹连接。支架与固定板采用焊接形式固定,支架内表面贴覆厚度2mm硅橡胶片,起到防护作用。充气嘴与前端堵盖采用限位凸台配合组装,防止在紧固过程发生相对转动。后端堵盖与固定板采用螺钉连接。

72.本实施例还提供一种复合壳体胶接装配方法,包括如下步骤:

73.步骤10:首先需设计并制造一副胶接装配模具;

74.步骤20:在金属壳体内,均匀涂抹胶液,胶液配比:705胶100份、乙酸乙酯30份;

75.步骤30:将涂抹胶液的金属壳体,放置到温度设置为80

‑

82℃烘箱内60

±

1min;

76.步骤40:将绝热层装进,已冷却的金属壳体内;

77.步骤50:在硅橡胶气囊表面均匀涂抹滑石粉;

78.步骤60:将硅橡胶气囊装进绝热层内腔,并按附图组装完成;

79.步骤70:将胶接装配模具放入烘箱,抽气嘴、充气嘴与气源管路连通,进行加压固化。优选地成型参数为:

80.1)室温下,压力0.1mpa,真空度≤

‑

0.09mpa;

81.2)室温

→

80℃,升温速度0.9~1.1℃/min,压力0.1mpa,真空度≤

‑

0.09mpa;

82.3)80℃保温30min,压力0.1mpa,真空度≤

‑

0.09mpa,保温结束后,加压速率0.05mpa/min;

83.4)80℃

→

90℃,升温速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

84.5)90℃保温30min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

85.6)90℃

→

100℃,升温速速率0.9~1.1℃/min,真空度≤

‑

0.09mpa,加压速率0.05mpa/min;

86.7)100℃时,压力达到2.5mpa,真空度≤

‑

0.09mpa;

87.8)100℃

→

150℃,升温速率0.9~1.1℃/min,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa;

88.9)150℃,保温1.5h,压力维持2.5~2.6mp,真空度≤

‑

0.09mpa;

89.10)温度降至60℃以下出炉。

90.本发明利用气囊对制品施加成型压力,其压力由气源压力决定,即成型压力可控制,此外,针对截面尺寸变化的制品,气囊产生的成型压力均匀,可大大提升产品成型质量。

91.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

92.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。