1.本实用新型属于镶块调换技术领域,尤其涉及一种智能自动化镶块互换系统。

背景技术:

2.注塑模具中镶块模块的互换是实现一具多用的重要一环。为了生产效率,一般需要尽快完成拆卸并且完成互换。由于镶块和型腔的配合直接影响产品的成型质量,因此对镶块的互换除了速度外还有精度的要求。现有技术大多采用下机拆装互换或在机拆装互换,靠磨配固定死,拆卸用敲杆或锁卸杆完成固定或拆卸。然而一方面装入镶块时有180度对角安装定位错误的风险,另一方面安装过程中容易出现呆滞卡死。安装效率低的同时安全隐患较高。

3.例如,中国发明申请公开了一种拆装调换活镶块的简便装置[申请号:201210022888.x],该发明公开了一种拆装调换活镶块的简便装置,包括锁卸杆、锁定块、活镶块、连接销,采用由锁卸杆、锁定块和设有连接销的活镶块构成的装置,固定活镶块时,将连接销滑动插入导孔,将活镶块嵌入模具的镶块槽中,用锁卸杆的锁顶斜面卡扣在连接销的锁头的颈部槽,再通过锁定块将锁卸杆与模具的外侧壁连接固定;拆卸活镶块时,先将锁定块从定模板的外侧壁和锁卸杆上拆下,再用螺丝拧入锁卸杆的所述盲螺孔,扳动连接盲螺孔的螺丝,将锁卸杆旋转180

°

用锁卸杆的锁顶斜面顶推连接销的锁头的顶部将活镶块顶出模具的镶块槽。

[0004]

该发明提供的装置具有结构简单,操作方便快捷的特点,应用时无需从注塑机上卸下、拆开模具就可直接调换活镶块,然而仍未解决上述问题。

技术实现要素:

[0005]

本实用新型的目的是针对上述问题,提供了一种智能自动化镶块互换系统,包括模板、型腔和设置于镶块槽内的镶块,还包括镶块快换机构和若干桁架机械手,所述的镶块快换机构设置于模板内,并和模板的侧壁相连,所述的镶块与镶块快换机构可拆卸连接,所述的桁架机械手包括能和镶块快换机构相连的拧动部和能与镶块可拆卸连接的抓取部。

[0006]

在上述的智能自动化镶块互换系统中,所述的镶块快换机构包括旋转孔、锁杆和连接杆,所述的锁杆和连接杆传动连接并垂直设置,所述的锁杆通过旋转孔与模板的侧壁相连,所述的连接杆和镶块可拆卸连接。

[0007]

在上述的智能自动化镶块互换系统中,所述的连接杆和镶块连接的一端设置固定工字槽,所述的镶块底部设置与固定工字槽配合的开口工字槽,所述的开口工字槽靠近旋转孔的一端设置开口。

[0008]

在上述的智能自动化镶块互换系统中,所述的锁杆和连接杆连接的一端设置有转动轮,所述的连接杆的杆身与锁杆相接的一侧设置相对应的齿牙部。

[0009]

在上述的智能自动化镶块互换系统中,所述的镶块包括设置有配合斜面和导向斜面的导向斜面块,所述的开口工字槽设置于导向斜面块的底部。

[0010]

在上述的智能自动化镶块互换系统中,所述的锁杆内套设水路,所述的镶块槽内设置有与水路相配合的水槽。

[0011]

在上述的智能自动化镶块互换系统中,所述的桁架机械手还包括桁架,所述的拧动部设置于桁架靠近模板的一端,所述的抓取部设置于桁架的底面。

[0012]

在上述的智能自动化镶块互换系统中,还包括设置于模板一侧的镶块摆放台,所述的镶块摆放台包括摆放板和设置于摆放板上的若干固定杆,所述的固定杆与镶块可拆卸连接。

[0013]

在上述的智能自动化镶块互换系统中,所述的摆放板平行于模板设置,所述的固定杆与摆放板相垂直。

[0014]

在上述的智能自动化镶块互换系统中,所述的固定杆与镶块连接的一端设置与固定工字槽方向一致的固定杆工字槽,所述的固定杆由旧镶块固定杆和新镶块固定杆组成,所述的旧镶块固定杆设置于新镶块固定杆的上方。

[0015]

与现有的技术相比,本实用新型的优点在于:

[0016]

1、本实用新型提供的智能自动化镶块互换系统,从拆卸镶块到安装镶块都能精确定位,由机械手完成抓取到安装的全过程,效率高且没有安装过程中定位错误或者呆滞卡死的风险。

[0017]

2、本实用新型提供的智能自动化镶块互换系统,镶块的安装和拆卸均无需人工操作,提高安装精度和效率的同时,也有效避免人工操作容易产生的刮痕和铁屑。引起镶块固定不平整或松紧不一。

[0018]

3、本实用新型提供的智能自动化镶块互换系统,可以根据实际生产生活需要,放置镶块,使得机械手更换更为精准和快速,避免了人工更换容易出现的错误和安全隐患,同时更有利于镶块的保存。

附图说明

[0019]

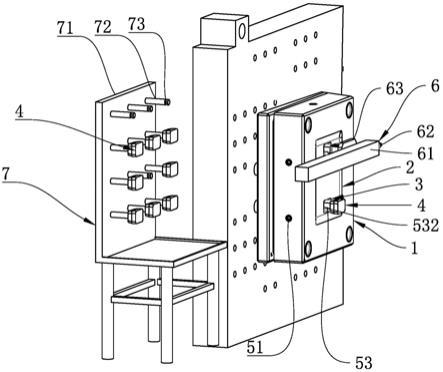

图1是本实用新型的结构示意图;

[0020]

图2是本实用新型的部分结构示意图;

[0021]

图3是本实用新型部分零件的结构示意图;

[0022]

图4是本实用新型部分零件的结构示意图;

[0023]

图5是本实用新型部分零件的结构示意图;

[0024]

图6本实用新型部分零件的结构示意图;

[0025]

图7本实用新型部分结构的剖视图;

[0026]

图8本实用新型的部分结构示意图;

[0027]

图9本实用新型的部分结构示意图;

[0028]

图10实用新型部分零件的结构示意图;

[0029]

图11本实用新型部分零件的结构示意图;

[0030]

图中:模板1、型腔2、镶块槽3、镶块4、镶块快换机构5、桁架机械手6、旋转孔51、锁杆52、连接杆53、固定工字槽531、开口工字槽41、转动轮521、齿牙部532、配合斜面421、导向斜面422、导向斜面块42、水路522、水槽31、桁架61、拧动部62、抓取部63、镶块摆放台7、摆放板71、固定杆72、固定杆工字槽73,拧动嘴621,转杆622。

具体实施方式

[0031]

下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

[0032]

如图1和图10所示,一种智能自动化镶块互换系统,包括模板1、型腔2和设置于镶块槽3内的镶块4,其特征在于:还包括镶块快换机构5和若干桁架机械手6,所述的镶块快换机构5设置于模板1内,并和模板1的侧壁相连,所述的镶块4与镶块快换机构5可拆卸连接,所述的桁架机械手6包括能和镶块快换机构5相连的拧动部62和能与镶块4可拆卸连接的抓取部63。所述的拧动部62由拧动嘴621和与镶块快换机构5配合的转杆622组成。所述的桁架机械手6通过旋转孔51驱动镶块快换机构5,进而带动镶块4相对于镶块槽3位移,所述的桁架机械手6通过抓取镶块4实现镶块4与镶块快换机构5的连接或脱离。

[0033]

需要进行镶块调换时,首先,通过桁架机械手6的驱动系统图中未示出设定的程序,拧动部62驱动镶块快换机构5,镶块快换机构5带动旧镶块4脱离镶块槽3至一定位置,由于镶块快换机构5还与旧镶块4可拆卸连接,所以通过驱动系统的设定程序,抓取部63抓取旧镶块4实现旧镶块4与镶块快换机构5的脱离,即实现旧镶块4的拆卸。然后,再驱动抓取部63抓取新镶块4,将新镶块4和镶块快换机构5固定,再驱动拧动部62反方向拧动,带动镶块快换机构5向模板1的方向位移,进而实现新镶块4和镶块槽3的锁紧,完成旧镶块4和新镶块4的互换。本实施例也可以实现异形镶块的互换,原理相同。本实施例采用一个桁架机械手6,也可以根据实际需要设置若干桁架机械手6。

[0034]

结合图2

‑

6示,所述的镶块快换机构5包括旋转孔51、锁杆52和连接杆53,所述的锁杆52和连接杆53传动连接并垂直设置,所述的锁杆52通过旋转孔51与模板1的侧壁相连,所述的连接杆53和镶块4可拆卸连接。旋转孔51可以是内六角螺栓,内六角螺栓和锁杆52相固定,内六角螺栓的旋转带动锁杆52的旋转。

[0035]

为了精准高效的实现旧镶块4和新镶块4的互换,所以本实施例无需额外的镶块拆装装置。通过锁杆52的转动带动连接杆53进行直线运动,进而使得镶块4相对镶块槽3发生位移。而连接杆53和镶块4通过可拆卸连接的方式进行连接,方便镶块的替换,也利于驱动桁架机械手6的操作。

[0036]

具体地,所述的连接杆53和镶块4连接的一端设置固定工字槽531,所述的镶块4底部设置与固定工字槽531配合的开口工字槽41,所述的开口工字槽41靠近旋转孔51的一端设置开口。

[0037]

通过固定工字槽531和开口工字槽41实现连接杆53和镶块4的稳定连接,且连接和脱离都比较方便。同时,开口工字槽41竖直方向设置开口可以保证镶块互换时不会在重力方向掉落,保证互换过程中镶块4的安全稳定。避免镶块发生180度对角安装定位错误的风险。当然也可能采用其他较为简单的可拆卸结构来实现。

[0038]

更为具体地,所述的锁杆52和连接杆53连接的一端设置有转动轮521,所述的连接杆53的杆身与锁杆52相接的一侧设置相对应的齿牙部532。转动轮521的齿牙与连接杆53的齿牙部532通过齿轮传动,使得锁杆52的圆周运动转化为连接杆53的直线运动。本实施例结构简单且稳定,不会出现镶块在脱离或安装的过程中出现锁卸杆的呆滞卡死,提高镶块互换的效率,节省时间。

[0039]

同时为了防止镶块4在互换过程中的平稳运行,避免磨损和磕伤。所述的镶块4包括设置有配合斜面421和导向斜面422的导向斜面块42,所述的开口工字槽41设置于导向斜

面块42的底部。导向斜面块42与镶块4本身既可以一体成型,也可以设置成可重复使用的装置,比如在导向斜面块42设置固定装置与镶块4的底面相配合图中未示出。进一步降低生产成本。

[0040]

如图7所示,本领域的技术人员应当理解,镶块互换时往往由于镶块和型腔的温度较高,需要等待一定时间至镶块冷却。为了节省时间,本实施相对于普通的模具冷却结构,直接在镶块4的底部设置水路,即所述的锁杆52内套设水路521,所述的镶块槽3内设置相配合的水槽31。实现镶块4的直接全面冷却,缩短互换时间的同时,也提高镶块互换时的稳定性。

[0041]

结合图8

‑

10所示,所述的桁架机械手6还包括桁架61,所述的拧动部62设置于桁架61靠近模板1的一端,所述的抓取部63设置于桁架61的底面。其中,桁架机械手6还包括驱动系统图中未示出。使用时,可以通过程序设定拧动部62的拧动圈数,进而控制镶块4移动的距离;抓取部63根据既定的镶块4移动的距离,定位抓取镶块4;如采用本实施例的工字槽实现镶块4和连接杆53的连接,桁架61向上移动即实现镶块4的脱离;抓取部63再抓取新镶块4,移动至需更换的镶块位置,抓取部63向下运动使新镶块4向下卡回连接杆53的固定工字槽531中;之后,拧动部62拧动设定的圈数控制新镶块4移动的距离,让新镶块4安装紧固到镶块槽3槽内,安装完成。本实施例采用一个桁架机械手6完成镶块互换的全部操作,实际应用中,也可以采用多个桁架机械手6完成。

[0042]

如图1及图11所示,还包括设置于模板1设置有旋转孔51一侧的镶块摆放台7,所述的镶块摆放台7包括摆放板71和设置于摆放板71上的若干固定杆72,所述的固定杆72与镶块4可拆卸连接。本实施例只展示了一种实现方式,实际应用中,摆放板71可以设置成可升降的装置。

[0043]

为了提高镶块互换的效率,所述的摆放板71平行于模板1设置,所述的固定杆72与摆放板71相垂直。还易于镶块4的固定和稳定。

[0044]

更进一步地,为了方便拧动部62的操作,所述的固定杆72与镶块4连接的一端设置与固定工字槽531方向一致的固定杆工字槽73,所述的固定杆72由旧镶块固定杆721和新镶块固定杆722组成,所述的旧镶块固定杆721设置于新镶块固定杆722的上方。抓取部63抓取的旧镶块4往下卡回旧镶块固定杆721中,旧镶块4放置完成;抓取部63向下移动定位至新镶块固定杆722,从新镶块固定杆722向上即取出新镶块4,新镶块4取出完成。旧镶块固定杆721和新镶块固定杆722之间的间距可以根据实际需要配合镶块槽3和镶块4设置。

[0045]

本实用新型的工作原理是:使用时镶块互换步骤如下:

[0046]

s1通过程序设定拧动部62的拧动圈数,进而控制旧镶块4移动的距离,使得旧镶块4脱离镶块槽3;抓取部63根据既定的旧镶块4移动的距离,定位抓取旧镶块4;桁架61向上移动进而实现旧镶块4与连接杆53的脱离;

[0047]

s2抓取部63移动至镶块摆放台7,旧镶块固定杆721上方的合适位置,抓取部63向下移动进而实现旧镶块4和旧镶块固定杆721的固定;

[0048]

s3抓取部63向上移动脱离旧镶块固定杆721;再移动至新镶块固定杆722,并向上移动抓取出新镶块4;

[0049]

s4抓取部63移动至连接杆53的合适位置,并向下移动实现新镶块4与连接杆53的固定;拧动部62再拧动合适圈数,使得新镶块4与镶块槽3锁紧,安装完成。

[0050]

尽管本文较多地使用了模板1、型腔2、镶块槽3、镶块4、镶块快换机构5、桁架机械手6、旋转孔51、锁杆52、连接杆53、固定工字槽531、开口工字槽41、转动轮521、齿牙部532、配合斜面421、导向斜面422、导向斜面块42、水路522、水槽31、桁架61、拧动部62、抓取部63、镶块摆放台7、摆放板71、固定杆72、固定杆工字槽73,拧动嘴621,转杆622,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。