1.本发明属于废膜回收利用设备的技术领域,更具体地说,是涉及一种废膜边料回收系统和废膜边料回收方法。

背景技术:

2.在现代生产中,经常会剩下许多有机薄膜(比如塑料膜),这些废膜通常直接卖掉,回收利用率差,对环境不利。如果直接丢弃则更严重污染环境。普通的回收也会造成严重的污染。

技术实现要素:

3.本发明的目的在于提供一种废膜边料回收系统,以解决现有技术中存在的废膜回收利用率差污染环境的技术问题。

4.为实现上述目的,本发明采用的技术方案是:提供一种废膜边料回收系统包括:架体、设置在所述架体上的废料输送通道、用于将废膜粉碎到面积小于0.5平方厘米的破碎器、用于将废膜加热到200℃~230℃且使所述废膜保持在熔化状态的加热器、驱动废膜沿所述废料输送通道移动且在所述废料输送通道横截面内搅动的驱动器、挤出熔化后废膜的挤出器、位于挤出器挤出口处并将挤出器挤出的废膜切割呈粒径为2.5cm~3cm颗粒的刀体、与所述废料输送通道的出口连通的水箱,以及用于获取所述水箱内所述颗粒并进行离心脱水的脱水器;所述破碎器设置在所述废料输送通道上,所述加热器设置在所述破碎器下游所述废料输送通道上,所述驱动器设置在所述破碎器与所述加热器之间的所述废料输送通道内,所述挤出器设置在所述加热器下游所述废料输送通道上。

5.进一步地,所述加热器加热废膜的温度到215℃。

6.进一步地,所述破碎器与所述加热器之间的所述废料输送通道在直线方向上延伸,所述驱动器为沿所述废料输送通道延伸并具有螺旋状外螺纹的螺杆。

7.进一步地,所述加热器位于螺杆的下游外侧。

8.进一步地,还包括用于过滤所述水箱内水的过滤器。

9.进一步地,所述刀体为旋转式刀片。

10.进一步地,还包括用于将所述水箱内回收的废膜颗粒与新料混合的混料机构。

11.进一步地,还包括用于存放废膜且密封的密封存放结构。

12.本发明还提供了一种废膜边料回收方法,其特征在于,包括:

13.s1:将废膜粉碎到面积小于0.5平方厘米;

14.s2:将废膜加热到200℃~230℃以熔化废膜;

15.s3:挤出熔化后的废膜;

16.s4:将挤出后废膜切割呈粒径为2.5cm~3cm颗粒并进入水中。

17.进一步地,在步骤s2中,废膜加热到215℃。

18.本发明提供的废膜边料回收系统的有益效果在于:与现有技术相比,本发明提供

的废膜边料回收系统,有机废膜经过废料输送通道进行输送;废膜先被破碎器进行破碎,破碎的面积小于0.5平方厘米,减小废膜之间的粘连,也便于后续的输送、加热熔化,以及混合;经过破碎后的废膜到达驱动器,驱动器将废膜在废料输送通道的横截面内进行搅拌,且驱动器推动废膜沿废料输送通道移动,驱动器推动废膜移动两个作用,一个使驱动废膜移动,一个是将废膜向前挤压;经过驱动器移动后的废膜到达加热器被加热到200℃~230℃进行熔化,即废膜被加热到200℃~230℃时需要保持在熔化状态(在一个实施例中,温度到200℃~230℃需要废膜熔化,如果不能熔化,则可以调节气压或其他参数),熔化温度控制在200℃~230℃是避免温度过高(比如高于230℃)会影响废膜性能(比如炭化),避免温度过低(比如低于200℃)而影响废膜熔化后废膜的流动性,便于挤压出来后再切割;熔化后的废膜再通过挤出器4进行挤出,提升熔化状废膜的排出速度,也减少熔化状废膜内气体的堆积,避免影响废膜性能;废膜挤出的过程中被刀切割呈颗粒状,且被切割的颗粒粒径为2.5cm~3cm,便于快速冷却,避免颗粒过大因冷却慢而引起颗粒之间的粘连;被切割后的废料颗粒进入水箱的水中冷却,便于快速冷却,也避免粘连。

附图说明

19.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

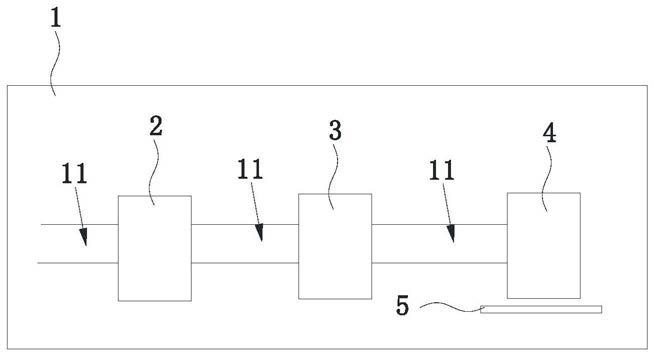

20.图1为本发明实施例提供的废膜边料回收系统的原理示意图;

21.图2为本发明实施例提供的废膜边料回收方法的原理示意图。

22.其中,图中各附图标记:

[0023]1‑

架体;11

‑

废料输送通道;2

‑

破碎器;3

‑

加热器;4

‑

挤出器;5

‑

刀体。

具体实施方式

[0024]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0025]

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

[0026]

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0027]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0028]

请一并参阅图1,现对本发明提供的废膜边料回收系统进行说明。废膜边料回收系统包括:架体1、设置在架体1上的废料输送通道11、设置在废料输送通道11上并用于将废膜粉碎到面积小于0.5平方厘米的破碎器2、设置在破碎器2下游废料输送通道11上并用于将废膜加热到200℃~230℃且使所述废膜保持在熔化状态的加热器3、设置在破碎器2与加热器3之间的废料输送通道11内并驱动废膜沿废料输送通道11移动且在废料输送通道11横截面内搅动的驱动器、设置在加热器3下游废料输送通道11上并挤出熔化后废膜的挤出器4、位于挤出器4挤出口处并将挤出器4挤出的废膜切割呈粒径为2.5cm~3cm颗粒的刀体5、与废料输送通道11的出口连通的水箱,以及用于获取水箱内颗粒并进行离心脱水的脱水器。

[0029]

如此,有机废膜经过废料输送通道11进行输送;废膜先被破碎器2进行破碎,破碎的面积小于0.5平方厘米,减小废膜之间的粘连,也便于后续的输送、加热熔化,以及混合;经过破碎后的废膜到达驱动器,驱动器将废膜在废料输送通道11的横截面内进行搅拌,且驱动器推动废膜沿废料输送通道11移动,驱动器推动废膜移动两个作用,一个使驱动废膜移动,一个是将废膜向前挤压,被挤压的废膜更加密实并挤压出多余的空气,避免熔化后出现过多气泡影响废膜性能;经过驱动器移动后的废膜到达加热器3被加热到200℃~230℃进行熔化,即废膜被加热到200℃~230℃时需要保持在熔化状态(在一个实施例中,温度到200℃~230℃需要废膜熔化,如果不能熔化,则可以调节气压或其他参数),熔化温度控制在200℃~230℃是避免温度过高(比如高于230℃)会影响废膜性能(比如炭化),避免温度过低(比如低于200℃)而影响废膜熔化后废膜的流动性,便于挤压出来后再切割;熔化后的废膜再通过挤出器4的挤出口进行挤出,提升熔化状废膜的排出速度,也减少熔化状废膜内气体的堆积,避免影响废膜性能;废膜挤出的过程中被刀切割呈颗粒状,且被切割的颗粒粒径为2.5cm~3cm,便于快速冷却,避免颗粒过大因冷却慢而引起颗粒之间的粘连;被切割后的废料颗粒进入水箱的水中冷却,便于快速冷却,也避免粘连;废料的颗粒经过水箱内水冷却后,冷却后的颗粒再进入到脱水器中,脱水器旋转颗粒产生离心力以进行脱水,除去颗粒的水分非常方便,也避免粘连。

[0030]

在一个实施例中,架体1可以为金属架。

[0031]

在一个实施例中,废料输送通道11可以是供废膜输送的空间。在一个实施例中,废料输送通道11可以是供废膜输送的管道。

[0032]

在一个实施例中,挤出器4上挤出口的横截面为圆形。

[0033]

在一个实施例中,破碎器2可以通过切割或者挤压的方式进行破碎。

[0034]

在一个实施例中,挤出器4可以通过具有外螺纹的螺纹杆推动废膜移动过程中从排出口挤出熔化状态的废膜。在一个实施例中,挤出器4可以通过活塞或者杆体挤压废料输送通道11内的废膜以从挤出口挤出熔化状态的废膜。

[0035]

在一个实施例中,加热器3环绕在废料输送通道11外侧进行加热,如此,能够充分加热废料输送通道11内的废膜。在一个实施例中,加热器3为加热套。在一个实施例中,加热器3为环绕在废料输送通道11外侧的加热丝。在一个实施例中,加热丝还沿着废料输送通道11布设。在一个实施例中,在废料输送通道11的输送方向上,加热丝越密。

[0036]

在一个实施例中,挤出器的挤出口有多个,多个挤出口可以同时排出废料。

[0037]

在一个实施例中,脱水器的脱水原理可以参考洗衣机的脱水。在一个实施例中,脱水器带有可旋转且具有收纳腔的筒体,收纳腔的侧壁上开设有排水孔,颗粒进入到收纳腔

内后,电机带动筒体旋转,颗粒上被甩下来的水通过排水孔排出。在一个实施例中,水箱内的颗粒进入到脱水器的方式可以是颗粒随着水箱内的水流动并流向脱水器。

[0038]

在一个实施例中,水箱内的水封住挤出器的挤出口,从而使得挤出口内出来的废料可以直接进入水中进行冷却,避免外部环境中的空气在废料冷却时污染废料。

[0039]

在一个实施例中,架体1上设置有用于检测破碎器2破碎后废膜面积的检测系统。在一个实施例中,检测系统包括第一光源和第一光接收器,第一光源照射在破碎的废膜上,当有废膜折叠在一起时,第一光源经过层叠的废膜反射后,会出现干涉条纹,第一光接收器接收到干涉条纹并根据第一光源波长、干涉条纹宽度即可识别是否有废膜层叠,另外也可以识别叠了几层,减少因为废膜折叠造成面积判断错误。在一个实施例中,第一光源的发出的光波可以是可见光也可以是红外光,可以适应多种有机废膜。在一个实施例中,用户收集第一光接收器的图像,根据图像辨别出废膜轮廓并计算废膜面积。

[0040]

在一个实施例中,架体1上设置有用于检测加热器3加热熔化废膜的温度检测器。在一个实施例中,温度检测器通过红外光进行温度检测。在一个实施例中,架体1上设置有第二光源和第二光接收器,第二光源发出光束穿过熔化状态的废膜并被第二光接收器接收,用户根据熔化状废膜的折射状态(比如计算出折射率)来检查废膜是否完全熔化(如果部分没有熔化,光束经过会被挡住或者是出现异常折射)。在一个实施例中,为了第二光源发出的光束能够穿过熔化状态的废膜,可以采用红外、可见光或者紫外中任意一种。

[0041]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,加热器3加热废膜的温度到215℃。如此,便于废膜的熔化。

[0042]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,破碎器2与加热器3之间的废料输送通道11在直线方向上延伸,驱动器为沿废料输送通道11延伸并具有螺旋状外螺纹的螺杆。如此,螺杆输送废膜非常方便,转动螺杆即可将废料沿螺杆输送,螺杆转动即可搅拌废膜;另外,螺杆输送的过程中具有压实的效果。在一个实施例中,螺杆的外螺纹边缘锋利以在搅拌废膜过程中切割废膜。

[0043]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,加热器3位于螺杆的下游外侧。如此,废膜经过螺杆输送到螺杆末端后即可被加热器3加热。

[0044]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,还包括用于过滤水箱内水的过滤器。如此,过滤器能够过滤水箱内的水。

[0045]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,刀体5为旋转式刀片。如此,刀片旋转的过程中即可切割熔化的废料。

[0046]

在一个实施例中,刀片为多个,多个刀片呈轴对称。如此,多个刀片绕对称轴转动的过程中能够保持转动的稳定。

[0047]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,还包括用于将水箱内回收的废膜颗粒与新料(与废膜材料相同的新材料)混合的混料机构。如此,回收的废料和新料铜钴通过混料机构进行混料,重新利用。在一个实施例中,废膜颗粒与新料比例为1:3。

[0048]

进一步地,请参阅图1,作为本发明提供的废膜边料回收系统的一种具体实施方式,还包括用于存放废膜且密封的密封存放结构。如此,密封存放结构将废膜包裹密封起

来,避免外部灰尘影响。

[0049]

在一个实施例总,密封存放结构为包裹密封废膜的膜体。

[0050]

请参阅图2,本发明还提供了一种废膜边料回收方法,其特征在于,包括:s1:将废膜粉碎到面积小于0.5平方厘米;s2:将废膜加热到200℃~230℃且使所述废膜保持在熔化状态;s3:挤出熔化后的废膜;s4:将挤出后废膜切割呈粒径为2.5cm~3cm颗粒并进入水中。如此,有机废膜经过废料输送通道11进行输送;废膜先被破碎器2进行破碎,破碎的面积小于0.5平方厘米,减小废膜之间的粘连,也便于后续的输送、加热熔化,以及混合;经过破碎后的废膜到达驱动器,驱动器将废膜在废料输送通道11的横截面内进行搅拌,且驱动器推动废膜沿废料输送通道11移动,驱动器推动废膜移动两个作用,一个使驱动废膜移动,一个是将废膜向前挤压;经过驱动器移动后的废膜到达加热器3被加热到200℃~230℃进行熔化,即废膜被加热到200℃~230℃时需要保持在熔化状态(在一个实施例中,温度到200℃~230℃需要废膜熔化,如果不能熔化,则可以调节气压或其他参数),熔化温度控制在200℃~230℃是避免温度过高(比如高于230℃)会影响废膜性能(比如炭化),避免温度过低(比如低于200℃)而影响废膜熔化后废膜的流动性,便于挤压出来后再切割;熔化后的废膜再通过挤出器4进行挤出,提升熔化状废膜的排出速度,也减少熔化状废膜内气体的堆积,避免影响废膜性能;废膜挤出的过程中被刀切割呈颗粒状,且被切割的颗粒粒径为2.5cm~3cm,便于快速冷却,避免颗粒过大因冷却慢而引起颗粒之间的粘连;被切割后的废料颗粒进入水箱的水中冷却,便于快速冷却,也避免粘连。

[0051]

进一步地,请参阅图2,在步骤s2中,废膜加热到215℃。

[0052]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。