1.本实用新型属于刹车片生产设备领域,尤其涉及一种刹车片硫化机。

背景技术:

2.鼓式制动器造价便宜且符合传统设计,对于重型卡车而言,由于车速不是很高,刹车蹄的耐用程度也比盘式制动器高,且在获得相同的刹车力矩情况下,鼓式制动器的刹车鼓直径比盘式小很多,因此许多运输轻型卡车、重型卡车矿山车辆一直使用鼓式刹车。

3.在国家大力发展基础建设的背景下,目前重型卡车的需求量大,刹车片配套量大,且刹车片属于易损耗物品,行业发展处于上升时期。传统鼓式刹车片硫化为筒模结构,上部填料,中间放隔板,下方取制品,取完制品将取出的隔板再次放到上部,依次循环,中间每台一次只能硫化一片,工作强度大,产品多片重叠硫化,产品密度低,加工余量大浪费原材料,质量差。

技术实现要素:

4.本实用新型提出一种刹车片硫化机,以解决现有鼓式刹车片硫化存在生产效率低、产品质量差、原材料浪费较多的问题。

5.为了达到上述目的,本实用新型采用的技术方案为:

6.一种刹车片硫化机,包括主机,所述主机上安装有上模板、下模板和模架;

7.所述主机设置有上热板和下热板,所述上模板安装在所述上热板上,所述下模板安装在所述下热板上;

8.所述模架位于所述上热板与所述下热板之间,并设置有模孔;

9.所述下模板的顶面上设置有下模块,所述下模块与所述模孔相配合,并设置为插入所述模孔时,承载添加入模孔中的原料;

10.所述上模板的底面上设置有上模块,所述上模块与所述模孔相配合,并设置为插入所述模孔时,与所述下模块一并对所述模孔中的原料进行夹持,将其压合并硫化成刹车片;

11.所述模架上设置有多个模孔,每一个模孔上方的上模板上均对应设置有一个上模块,每一个模孔下方的下模板上均对应设置有一个下模块。

12.作为优选,所述主机的底部设置有承载台,所述下热板安装在所述承载台上;

13.所述承载台上安装有基座,所述基座设置有两个,分别位于所述下热板的左右两侧;

14.所述基座上均竖向安装有液压缸,所述液压缸的活塞杆上均连接有升降座,所述升降座均位于对应所述基座的上方;

15.所述模架的左右两侧分别安装在对应的升降座上,以随着所述升降座进行升降。

16.作为优选,所述下热板的表面滑动安装有滑台,所述下模板固定安装在所述滑台上,所述滑台的两侧均滑动安装在对应的基座上,所述基座的前部伸出所述主机;

17.所述模架的两侧均设置有滑块,所述滑块均安装在对应升降座设置的滑轨上,所述滑轨延伸至所述升降座的前部,所述升降座的前部伸出所述主机。

18.作为优选,所述滑台的两侧均设置有凸缘,且所述凸缘均滑动安装在对应基座内壁设置的滑槽中。

19.作为优选,所述滑轨为沿前后方向设置的多个滚轮,所述滑块落在所述滚轮上。

20.作为优选,所述升降座后部的内壁均设置有限位板,所述模架位于所述主机内时,所述限位板与所述滑块的顶面滑动接触。

21.作为优选,所述滑台的底面上安装有齿条,所述齿条沿前后方向设置;

22.两个所述基座之间安装有转轴,所述转轴上安装有齿轮,所述齿轮与所述齿条相啮合;

23.一个所述基座上安装有驱动电机,所述驱动电机驱动所述转轴旋转。

24.作为优选,所述升降座均竖向设置有导杆,所述导杆均滑动安装在对应基座设置的安装孔中。

25.作为优选,所述下模块的厚度大于所述模孔的厚度。

26.与现有技术相比,本实用新型刹车片硫化机通过在模架上设置多个模孔,使多组上模块和下模块同时在对应模孔中将原料压合硫化成刹车片,硫化机一次能够硫化多片,极大地提高了工作效率,并且每一个模孔中的原料制作一个刹车片,能够保证产品密度,并且没有加工余量,不会造成原材料浪费,解决了现有鼓式刹车片硫化存在生产效率低、产品质量差、原材料浪费较多的问题。

附图说明

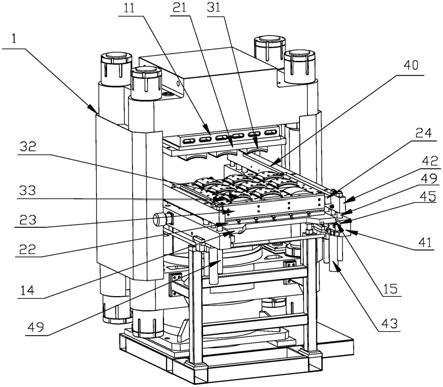

27.图1为本实用新型刹车片硫化机的结构示意图一;

28.图2为本实用新型刹车片硫化机的结构示意图二;

29.图3为本实用新型刹车片硫化机的结构示意图三;

30.以上各图中:1、主机;11、上热板;12、下热板;13、承载台;14、滑台;15、凸缘;16、齿条;21、上模板;22、下模板;23、模架;24、滑块;31、上模块;32、下模块;33、模孔;41、基座;42、升降座;43、液压缸;44、滑轨;45、滑槽;46、转轴;47、齿轮;48、驱动电机;49、导杆;40、限位板。

具体实施方式

31.下面,通过示例性的实施方式对本实用新型进行具体描述。然而应当理解,在没有进一步叙述的情况下,一个实施方式中的元件、结构和特征也可以有益地结合到其他实施方式中。

32.在本实用新型的描述中,需要说明的是,术语“内”、“外”、“上”、“下”、“前”、“后”等指示的方位或位置关系为基于附图所示的位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.如图1至3所示,本实用新型一种刹车片硫化机,用于硫化加工刹车片。

34.刹车片硫化机包括主机1,主机1为平板硫化机,具有上热板11和下热板12。

35.主机1上安装有上模板21、下模板22和模架23。

36.上模板21安装在上热板11上,下模板22安装在下热板12上。

37.模架23位于上热板11与下热板12之间,并设置有模孔33。

38.下模板22的顶面上设置有下模块32,下模块32与模孔33相配合。

39.上模板21的底面上设置有上模块31,上模块31与模孔33相配合。

40.下模板22随着下热板12升起,下模块32由下端开口插入到模孔33中。将刹车片的原料投入到模孔33中,下模块32对模孔33内的原料进行承载。

41.下模板22与模架23同步升起,上模板21靠近模架23,上模块31由上端开口插入到模孔33中。上模块31将模孔33中的原料下压,使上模块31和下模块32同时对原料进行夹持。

42.由于上模块31和下模块32都与模孔33相配合,使上模块31与下模块32将原料密封在模孔33内,并对其进行夹持。

43.上热板11和下热板12的热量分别通过上模板21和下模板22传递给上模块31和下模块32,使上模块31和下模块32对原料进行夹持的同时,对原料进行加热,使原料硫化成刹车片。

44.模架23上设置有多个模孔33,每一个模孔33上方的上模板21上均对应设置有一个上模块31,每一个模孔33下方的下模板22上均对应设置有一个下模块32。

45.位于同一竖直轴线上的一个上模块31、一个下模块32和一个模孔33组成一个模组,硫化机一次工作,一个模组即可硫化加工出一个刹车片。而本技术的硫化机具有多个模组,一次可硫化加工出多个刹车片,提高了生产效率。

46.另外,每一个刹车片是由一个模组进行加工,能够保证产品密度,并且没有加工余量,不会造成原材料浪费,解决了现有鼓式刹车片硫化存在生产效率低、产品质量差、原材料浪费较多的问题。

47.为了对模架23进行安装固定,同时使下模块32能够插入到模孔33中,主机1的底部设置有承载台13,下热板12安装在承载台13,下热板12随着承载台13进行升降。

48.承载台13上安装基座41,基座41设置有两个,分别位于下热板12的左右两侧。

49.基座41的上方都具有升降座42,升降座42由液压缸43驱动进行升降,液压缸43均固定安装在基座41上。

50.模架23的左右两侧分别安装在对应的升降座42上,在液压缸43的驱动下,模架23随着升降座42进行升降,从而相对与下热板12进行升降。模架23相对于下热板12降下时,靠近下模板22,使下模块32插入到模孔33中。

51.同时模架23随着承载台13升起时,靠近上模板21,使上模块31插入到模孔33中。

52.如图1至2所示,为了便于将原料装入模孔33,也使硫化加工出的刹车片更加方便的取出,下热板12的表面滑动安装有滑台14,下模板22固定安装在滑台14上,滑台14的两侧均滑动安装在对应的基座41上,基座41的前部伸出主机1。

53.模架23的两侧均设置有滑块24,滑块24均安装在对应升降座42设置的滑轨44上,滑轨44延伸至升降座42的前部,升降座42的前部伸出主机1。

54.硫化加工完成后,上模块31离开模孔33,下模块32仍然位于模孔33中,承载硫化而成的刹车片。通过滑台14和滑块24的滑动,下模板22和模架23同步向前滑动,移动至主机1

前侧,离开上热板11与下热板12之间的空间,从而使模孔33顶端的开口裸露,以便将刹车片取出。

55.刹车片取出后,向模孔33内投入原料,下模板22和模架23同步向后滑动,回到主机1内上热板11与下热板12之间的空间中,硫化机合模,上模块31进入模孔33,将原料压合并硫化成刹车片,从而完成下一次硫化作业。

56.为了加快刹车片的取出速度,下模块32的厚度大于模孔33的厚度。上模块31离开模孔33后,下模块32能够进一步向上移动,由模孔33顶端开口伸出,从而将下模块32上的刹车片顶出到模孔33外。

57.刹车片直接被下模块32推出模孔33,没有其它结构遮挡,便可轻松拿取。

58.为了对滑台14进行上下方向的限位,滑台14的两侧均设置有凸缘15,凸缘15均滑动安装在对应基座41内壁设置的滑槽45中。

59.通过滑槽45与凸缘15的配合,使滑台14在上下方向上保持稳定,从而保持与下热板12接触紧密,下热板12的热量能够顺畅的传递到下模板22上的下模块32,保证加热硫化的效果。

60.为了便于对模架23进行拆卸,滑轨44为沿前后方向设置的多个滚轮,滑块24落在滚轮上。

61.通过滚动接触,使滑块24在滚轮上前后移动,同时使滑块24能够向上抬起,脱离滑轨44,实现模架23的拆卸。

62.为了在硫化时保持模架稳定,升降座42后部的内壁均设置有限位板40,模架23位于主机1内时,限位板40与滑块24的顶面滑动接触。

63.硫化机合模时,限位板40和滑轨44分别在上下对滑块24进行限位,从而使模架23保持稳定,下模块32与模孔33的摩擦不会使模架23被顶起。

64.为了提高设备自动化,滑台14的底面上安装有齿条16,齿条16沿前后方向设置。

65.两个基座41之间安装有转轴46,转轴46上安装有齿轮47,齿轮47与齿条16相啮合。

66.一个基座41上安装有驱动电机48,驱动电机48的输出轴与转轴46相连,驱动转轴46旋转,从而通过齿轮47与齿条16的传动驱动滑台14,使滑台14上的下模板22前后移动。当下模块32插入在模孔33中时,模架23则能够随着下模板22前后移动。

67.升降座42均竖向设置有导杆49,导杆49均滑动安装在对应基座41设置的安装孔中。

68.通过导杆49能够对升降座42的升降进行导向,同时能够提高升降座42与基座41连接的稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。