1.本发明属于注塑模具装置技术领域,具体的说是一种车灯透明件快速成型注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,车灯透明件在进行制作时需要使用到此类注塑模具。

3.然而,传统的注塑模具一般需要人为控制模具开合注料,无法精确控制材料使用量,造成材料浪费,且在脱模时一般需要人为将高温的注塑件转移到冷却池进行降温,容易烫伤工人,从而降低了生产效率和使用安全性。

技术实现要素:

4.针对现有技术中的问题,本发明提供了一种车灯透明件快速成型注塑模具。

5.本发明解决其技术问题所采用的技术方案是:一种车灯透明件快速成型注塑模具,包括支撑机构,所述支撑机构上滑动装配有辅助机构;所述辅助机构下设置有冷却机构;所述辅助机构上安装有卡合机构,所述辅助机构驱动开合机构;所述开合机构上连接有注料机构。

6.具体的,所述支撑机构包括支护板,两个所述支护板之间设置有多个滑轴,所述滑轴上连接有螺纹栓,所述螺纹栓上套接有垫片,且所述螺纹栓上螺纹连接有螺母,所述螺纹栓和螺母将滑轴固定到支护板上。

7.具体的,所述辅助机构包括滑板,所述滑轴上滑动配合有滑板,所述滑轴上缠绕有第一弹簧,所述第一弹簧抵触所述滑板。

8.具体的,两个所述支护板之间连接有两个固定架,两个所述固定架之间安装有两个伸缩杆。

9.具体的,所述开合机构包括限位板,所述伸缩杆上连接有限位板,所述伸缩杆驱动限位板,所述限位板上设置有限位槽,所述滑板上固定有限位凸块,所述限位凸块通过限位槽滑动配合限位板。

10.具体的,所述支护板上固定连接固定板,所述固定板上连接有连接轴,所述连接轴滑动配合滑板,所述滑板上连接有模具,所述模具内滑动配合有脱模板,所述脱模板和连接轴固定连接,所述连接轴上缠绕有第二弹簧,所述第二弹簧抵触脱模板和滑板。

11.具体的,所述注料机构包括进料管,所述滑板上连接有进料管,所述模具上连通有对接口,所述对接口上设置有密封板,所述密封板滑动配合滑板,所述密封板和滑板之间抵触有第四弹簧,所述密封板上抵触有推动块,所述推动块固定连接滑板。

12.具体的,所述限位板上滑动配合有伸缩管,所述伸缩管上设置有限位环,且所述伸缩管上缠绕有第三弹簧,所述第三弹簧抵触限位环。

13.具体的,所述冷却机构包括冷却池,两个所述支护板之间设置有晾槽和冷却池,所述冷却池上安装有驱动电机,两个所述支护板之间转动有转筒和多个滚动辊,所述转筒上连接有多个栅格板,多个所述滚动辊之间缠绕有输送带。

14.具体的,两个所述支护板之间设置有两个齿轮,两个所述齿轮相互啮合,其中一个所述齿轮固定连接滚动辊,所述转筒、驱动电机以及其中一个齿轮上分别连接有滚动辊,多个所述滚动辊之间缠绕有连接带。

15.本发明的有益效果是:

16.(1)本发明所述的一种车灯透明件快速成型注塑模具,包括支撑机构,支撑机构上滑动装配有辅助机构,通过支撑机构和辅助机构的设置进而能够为两组注塑组件提供安置空间,且结构简约一目了然,便于后期维护,即:用于带动模具进行注塑作业的滑板设有两组,进而便于提高注塑效率,两组共同滑动配合共同的滑轴上,提高空间利用率,滑轴上套接有第一弹簧,第一弹簧抵触滑板,方便带动滑板自动复位,多个滑轴通过螺纹栓、螺母与支护板进行组装,且支护板和滑轴之间采用卧置的安置方式,降低了装置的高度,进而可以避免维修人员爬到装置高处进行维护,方便进行维护。

17.(2)本发明所述的一种车灯透明件快速成型注塑模具,辅助机构下设置有冷却机构,通过辅助冷却机构的设置进而便于对高温的注塑件半成品快速降温,且便于将注塑件输送到装置外部,方便对注塑件进行收集,即:在进行降温注塑件时,首先往冷却池内部注入是适量的冷却水,启动驱动电机,驱动电机带动其中一个皮带轮转动,皮带轮带动通过缠绕的连接带同步带动多个其余的皮带轮转动,转动的齿轮啮合另外一个齿轮转动,从而起到驱动滚动辊运行的作用,滚动辊带动输送带逆时针方向旋转,进而便于将顶端掉落的高温注塑件输送到冷却池较深水位位置,使注塑件快速充分冷却,且便于将注塑件推送到靠近转筒所在的位置,转动的转筒带动格栅板逆时针旋转,进而便于将冷却后注塑件转移到晾槽内部,方便注塑件晾干收集,避免了人为的操作,提高了生产注塑件的尾处理效率。

18.(3)本发明所述的一种车灯透明件快速成型注塑模具,辅助机构上安装有卡合机构,辅助机构驱动开合机构;开合机构上连接有注料机构,通过开合机构的设置方便驱动两个模具分合,且能够将成型的注塑件进行脱模操作,避免了人为拆卸注塑件,提高了装置的使用安全性,通过注料机构的设置便于跟随开合机构自动启闭注塑材料的通道,避免了材料浪费,即:在进行注塑作业时,首先启动伸缩杆,伸缩杆驱动限位板发生位移,限位板通过倾斜设置的限位槽滑动配合限位凸块,限位凸块和滑板固定连接,进而能够带动两个滑板相互靠拢,使两个模具相互靠近卡合,则两个模具形成一个密闭的空间,脱模板通过连接轴固定连接支护板,滑板靠拢时,两个脱模板不在占用模具的空间,转而贴合到模具的内壁,让出模具的空间进行注塑作业,限位板活动时,推动块推动密封板滑动,使密封板不在密封伸缩管和对接口之间的通道,则第三弹簧通过推动限位环驱动伸缩管往底端移动,进而便于伸缩管连通到对接口,使进料管和模具之间的内部之间得到连通,方便材料进入到模具内部成型,限位板在复位到初始位置时,推动块不在推动密封板,使对接口和伸缩管之间不在连通,避免材料外溢浪费,滑板复位时,脱模板顶推模具内部的成型塑料件,使塑料件脱离模具掉落到冷却池进行冷却,自动化的注塑脱离冷却流程避免了人为的干预,大大的提高了制作效率。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

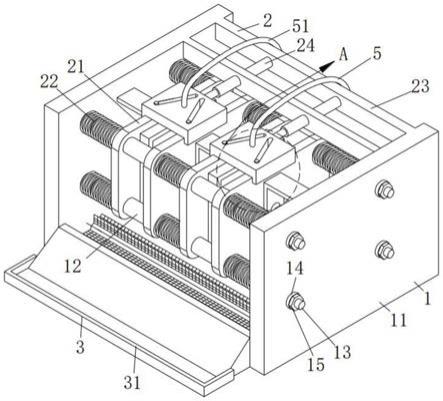

20.图1为本发明提供的一种车灯透明件快速成型注塑模具的较佳实施例的整体结构的结构示意图;

21.图2为图1所示的辅助机构、卡合机构和注料机构的连接结构示意图;

22.图3为图1所示的支撑机构、辅助机构和开合机构的连接结构示意图;

23.图4为图1所示的支撑机构和冷却机构的连接结构示意图;

24.图5为图1所示的a部放大结构示意图;

25.图6为图2所示的b部放大结构示意图;

26.图7为图4所示的c部放大结构示意图。

27.图中:1、支撑机构,11、支护板,12、滑轴,13、螺纹栓,14、垫片,15、螺母,2、辅助机构,21、滑板,22、第一弹簧,23、固定架,24、伸缩杆,3、冷却机构,31、晾槽,32、冷却池,33、转筒,34、栅格板,35、滚动辊,36、输送带,37、齿轮,38、皮带轮,39、驱动电机,39a、连接带,4、卡合机构,41、限位板,42、限位槽,43、限位凸块,44、固定板,45、连接轴,46、模具,47、脱模板,48、第二弹簧,5、注料机构,51、进料管,52、伸缩管,53、限位环,54、第三弹簧,55、密封板,56、对接口,57、第四弹簧,58、推动块。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1至7所示,本发明实施例提供一种车灯透明件快速成型注塑模具,包括支撑机构1,所述支撑机构1上滑动装配有辅助机构2;所述辅助机构2下设置有冷却机构3;所述辅助机构2上安装有卡合机构4,所述辅助机构2驱动开合机构4;所述开合机构4上连接有注料机构5。

30.如图1至7所示,支撑机构1包括支护板11,两个所述支护板11之间设置有多个滑轴12,所述滑轴12上连接有螺纹栓13,所述螺纹栓13上套接有垫片14,且所述螺纹栓13上螺纹连接有螺母15,所述螺纹栓13和螺母15将滑轴12固定到支护板11上。辅助机构2包括滑板21,所述滑轴12上滑动配合有滑板21,所述滑轴12上缠绕有第一弹簧22,所述第一弹簧22抵触所述滑板21。

31.在本实施例中,两个支护板11之间连接有两个固定架23,两个所述固定架23之间安装有两个伸缩杆24;通过支撑机构1和辅助机构2的设置进而能够为两组注塑组件提供安置空间,且结构简约一目了然,便于后期维护,即:用于带动所述模具46进行注塑作业的滑板21设有两组,进而便于提高注塑效率,两组共同滑动配合共同的滑轴12上,提高空间利用率,所述滑轴12上套接有第一弹簧22,第一弹簧22抵触滑板21,方便带动所述滑板21自动复位,多个所述滑轴12通过所述螺纹栓12、所述螺母15与所述支护板11进行组装,且所述支护板11和所述滑轴12之间采用卧置的安置方式,降低了装置的高度,进而可以避免维修人员爬到装置高处进行维护,方便进行维护。

32.如图1至7所示,开合机构4包括限位板41,所述伸缩杆24上连接有限位板41,所述伸缩杆24驱动限位板41,所述限位板41上设置有限位槽42,所述滑板21上固定有限位凸块

43,所述限位凸块43通过限位槽42滑动配合限位板41。支护板11上固定连接固定板44,所述固定板44上连接有连接轴45,所述连接轴45滑动配合滑板21,所述滑板21上连接有模具46,所述模具46内滑动配合有脱模板47,所述脱模板47和连接轴45固定连接,所述连接轴45上缠绕有第二弹簧48,所述第二弹簧48抵触脱模板47和滑板21。

33.如图1至7所示,注料机构5包括进料管51,所述滑板21上连接有进料管51,所述模具46上连通有对接口56,所述对接口56上设置有密封板55,所述密封板55滑动配合滑板21,所述密封板55和滑板21之间抵触有第四弹簧57,所述密封板55上抵触有推动块58,所述推动块58固定连接滑板21。

34.在本实施例中,限位板41上滑动配合有伸缩管52,伸缩管52上设置有限位环53,且所述伸缩管52上缠绕有第三弹簧54,所述第三弹簧54抵触限位环53;通过所述开合机构4的设置方便驱动两个模具分合,且能够将成型的注塑件进行脱模操作,避免了人为拆卸注塑件,提高了装置的使用安全性,通过所述注料机构5的设置便于跟随所述开合机构4自动启闭注塑材料的通道,避免了材料浪费。在进行注塑作业时,首先启动所述伸缩杆24,所述伸缩杆24驱动所述限位板41发生位移,所述限位板41通过倾斜设置的所述限位槽42滑动配合所述限位凸块43,所述限位凸块43和所述滑板21固定连接,进而能够带动两个所述滑板21相互靠拢,使两个所述模具46相互靠近卡合,则两个所述模具46形成一个密闭的空间,所述脱模板47通过所述连接轴45固定连接所述支护板11,所述滑板21靠拢时,两个所述脱模板47不在占用所述模具46的空间,转而贴合到所述模具46的内壁,让出所述模具46的空间进行注塑作业,所述限位板41活动时,所述推动块58推动所述密封板55滑动,使所述密封板55不在密封所述伸缩管52和所述对接口56之间的通道,则所述第三弹簧54通过推动所述限位环53驱动所述伸缩管52往底端移动,进而便于所述伸缩管52连通到所述对接口56,使所述进料管51和所述模具46之间的内部之间得到连通,方便材料进入到所述模具46内部成型,所述限位板41在复位到初始位置时,所述推动块58不在推动所述密封板55,使所述对接口56和所述伸缩管52之间不在连通,避免材料外溢浪费,所述滑板21复位时,所述脱模板47顶推所述模具46内部的成型塑料件,使塑料件脱离所述模具46掉落到所述冷却池32进行冷却,自动化的注塑脱离冷却流程避免了人为的干预,大大的提高了制作效率。

35.如图1至7所示,冷却机构3包括冷却池32,两个所述支护板11之间设置有晾槽21和冷却池32,所述冷却池32上安装有驱动电机39,两个所述支护板11之间转动有转筒33和多个滚动辊35,所述转筒33上连接有多个栅格板34,多个所述滚动辊35之间缠绕有输送带36。两个所述支护板11之间设置有两个齿轮37,两个所述齿轮37相互啮合,其中一个所述齿轮37固定连接滚动辊35,所述转筒33、驱动电机39以及其中一个齿轮37上分别连接有滚动辊35,多个所述滚动辊35之间缠绕有连接带39a;通过所述辅助冷却机构3的设置进而便于对高温的注塑件半成品快速降温,且便于将注塑件输送到装置外部,方便对注塑件进行收集,即:在进行降温注塑件时,首先往所述冷却池32内部注入是适量的冷却水,启动所述驱动电机39,所述驱动电机39带动其中一个所述皮带轮38转动,所述皮带轮38带动通过缠绕的所述连接带39a同步带动多个其余的所述皮带轮38转动,转动的所述齿轮37啮合另外一个所述齿轮37转动,从而起到驱动所述滚动辊35运行的作用,所述滚动辊35带动所述输送带36逆时针方向旋转,进而便于将顶端掉落的高温注塑件输送到所述冷却池32较深水位位置,使注塑件快速充分冷却,且便于将注塑件推送到靠近所述转筒33所在的位置,转动的所述

转筒33带动所述格栅板34逆时针旋转,进而便于将冷却后注塑件转移到所述晾槽31内部,方便注塑件晾干收集,避免了人为的操作,提高了生产注塑件的尾处理效率。

36.本发明在使用时,用于带动模具46进行注塑作业的滑板21设有两组,进而便于提高注塑效率,两组共同滑动配合共同的滑轴12上,提高空间利用率,滑轴12上套接有第一弹簧22,第一弹簧22抵触滑板21,方便带动滑板21自动复位,多个滑轴12通过螺纹栓13、螺母15与支护板11进行组装,且支护板11和滑轴12之间采用卧置的安置方式,降低了装置的高度,进而可以避免维修人员爬到装置高处进行维护,方便进行维护;在进行降温注塑件时,首先往冷却池32内部注入是适量的冷却水,启动驱动电机39,驱动电机39带动其中一个皮带轮38转动,皮带轮38带动通过缠绕的连接带39a同步带动多个其余的皮带轮38转动,转动的齿轮37啮合另外一个齿轮37转动,从而起到驱动滚动辊35运行的作用,滚动辊35带动输送带36逆时针方向旋转,进而便于将顶端掉落的高温注塑件输送到冷却池32较深水位位置,使注塑件快速充分冷却,且便于将注塑件推送到靠近转筒33所在的位置,转动的转筒33带动格栅板34逆时针旋转,进而便于将冷却后注塑件转移到晾槽31内部,方便注塑件晾干收集,避免了人为的操作,提高了生产注塑件的尾处理效率;在进行注塑作业时,首先启动伸缩杆24,伸缩杆24驱动限位板41发生位移,限位板41通过倾斜设置的限位槽42滑动配合限位凸块43,限位凸块43和滑板21固定连接,进而能够带动两个滑板21相互靠拢,使两个模具46相互靠近卡合,则两个模具46形成一个密闭的空间,脱模板47通过连接轴45固定连接支护板11,滑板21靠拢时,两个脱模板47不在占用模具46的空间,转而贴合到模具46的内壁,让出模具46的空间进行注塑作业,限位板41活动时,推动块58推动密封板55滑动,使密封板55不在密封伸缩管52和对接口56之间的通道,则第三弹簧54通过推动限位环53驱动伸缩管52往底端移动,进而便于伸缩管52连通到对接口56,使进料管51和模具46之间的内部之间得到连通,方便材料进入到模具46内部成型,限位板41在复位到初始位置时,推动块58不在推动密封板55,使对接口56和伸缩管52之间不在连通,避免材料外溢浪费,滑板21复位时,脱模板47顶推模具46内部的成型塑料件,使塑料件脱离模具46掉落到冷却池32进行冷却,自动化的注塑脱离冷却流程避免了人为的干预,大大的提高了制作效率。

37.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

38.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。