1.本技术涉及制胶的技术领域,尤其是涉及一种制胶连续生产线。

背景技术:

2.制胶机适用于化工、轻工、食品、建材、等行业的固

‑

液、液

‑

液相物料的混合、反应、溶解、分散等工艺。

3.制胶行业最初的生产方式为单釜开盖加液体料和粉体料,该方式工作环境差,生产效率低,每釜的浪费多,因此为了提高生产效率,液体料和粉体料输送添加采用两螺杆结构的输送搅拌,然后物料输送到灌装机处进行灌装。

4.但在向两螺杆结构内添加粉体料和液体料时,两螺杆结构进行搅拌的过程中容易出现吃不进粉料而产生的喷粉现象,从而降低了对液体料和粉体料的搅拌混合效果,降低了产品的质量。

技术实现要素:

5.为了提高生产效率,本技术提供了一种制胶连续生产线。

6.本技术提供的一种制胶连续生产线,采用如下的技术方案:一种制胶连续生产线,包括依次连接的捏合机、第一输送管和第二输送管、灌装机;所述捏合机用于将液体料和粉体料进行搅拌混合;所述第一输送管和第二输送管分别用于对物料脱水和向物料添加助剂并均设置有输送搅拌物料的双螺旋输送装置;所述灌装机用于对物料进行灌装。

7.通过采用上述技术方案,液体料和粉体料加入捏合机进行搅拌混合,然后混合后的物料进入第一输送管内进行脱水,双螺旋输送装置启动对物料进行搅拌、研磨,接着物料进入第二输送管内添加助剂,双螺旋输送装置对物料进行搅拌输送,最后物料进入灌装机中进行灌装,因此物料搅拌、脱水和添加助剂分三个步骤分布完成,从而提高了对液体料和粉体料的搅拌混合效果,提高了产品的质量;结合捏合机搅拌效果好,同时和双螺旋输送装置连续化、研磨效果好相结合,从而在保证产品连续生产的同时也提高了生产线的生产效率;而且第一输送管和第二输送管输送物料时处于封闭状态,从而降低了物料热量和物料挥发而造成的损失,降低了能量和物料的浪费。

8.可选的,所述双螺旋输送装置包括;两个螺旋片,所述两个螺旋片转动设置在第一输送管上且物料掉落到两个螺旋片之间;输料电机,所述输料电机设置在第一输送管上且与其中一个螺旋片连接;两个联动齿轮,两个所述联动齿轮设置在两个螺旋片且相互啮合。

9.通过采用上述技术方案,输料电机启动带动一个螺旋片转动,一个螺旋片转动通过两个联动齿轮带动另外一个螺旋片转动,因此两个螺旋片反向转动对物料进行搅拌和输送;同时物料掉落到两个螺旋片之间,因此提高了两个螺旋片对物料进行搅拌时物料分布的均匀性,提高了两个螺旋片对布料的搅拌效果。

10.可选的,所述第二输送管上设置有用于添加助剂的填料机构,所述填料机构包括;加料管,所述加料管设置在第二输送管上且与物料输入第二输送管的一端连通;加料仓,所述加料仓设置在加料管上且用于存储助剂并设置有加料控制阀;搅动杆,所述搅动杆转动设置在加料仓上且通过连接组件与其中一个螺旋片连接;搅动叶,所述搅动叶设置在搅拌杆上且用于对助剂进行搅拌。

11.通过采用上述技术方案,加料控制阀打开,助剂添加到位于第二输送管内的物料中,而且助剂随着物料的移动持续添加,因此提高了助剂添加到物料中时的均匀性,同时螺旋片转动通过连接组件带动搅拌杆转动,搅拌杆转动带动搅拌叶转动对助剂进行搅拌,降低了助剂中有效成分发生沉淀的概率,从而提高了助剂的质量,因此提高了物料的质量;而且加料管位于物料输入第二输送管的一端上,因此延长了助剂与物料的接触时间,从而延长了对物料的搅拌时间,提高了对物料的搅拌效果,提高了物料的质量。

12.可选的,所述连接组件包括;第一同步轮和第二同步轮,所述第一同步轮和第二同步轮设置在螺旋片和搅拌杆上且通过同步带连接在一起。

13.通过采用上述技术方案,螺旋片转动带动第一同步轮转动,第一同步轮转动通过同步带带动第二同步轮和搅拌杆转动,以此来实现螺旋片转动同时带动搅拌杆转动。

14.可选的,所述捏合机包括;搅拌箱,所述搅拌箱设置在地面上;液体料仓和粉体料仓,所述液体料仓和粉体料仓均设置在搅拌箱上且分别装有液体料和粉体料并与搅拌箱连通,所述液体料仓和粉体料仓上均设置有控制数量的输送控制阀;搅拌机构,所述搅拌机构设置在搅拌箱上且用于对粉体料和液体料进行搅拌。

15.通过采用上述技术方案,输送控制阀打开,液体料仓中液体料和粉体料仓中粉体料同时添加到搅拌箱内,而输送控制阀控制添加的数量;同时搅拌机构启动对液体料和粉体料进行搅拌混合,以此来实现液体料和粉体料的搅拌混合。

16.可选的,所述搅拌机构包括;两个搅拌板,两个所述搅拌板通过转轴转动设置在搅拌箱上;两个搅拌电机,两个所述搅拌电机设置在搅拌箱上且输出轴分别与两个转轴连接并带动两个转轴反向转动。

17.通过采用上述技术方案,两个搅拌电机启动带动两个转轴和两个搅拌板反向转动,因此两个搅拌板反向转动对物料进行搅拌混合,以此来实现搅拌电机启动对物料进行搅拌混合。

18.可选的,所述捏合机通过第一缓冲箱与第一输送管连接,所述第一缓冲箱上设置有冷却脱水装置,所述冷却脱水装置包括;

冷却箱,所述冷却箱设置在第一缓冲箱上且装有冷却液;冷却板,所述冷却板设置在第一缓冲箱内且设置有冷却腔并均布开设有供空气通过的通孔;冷却泵,冷却泵设置在冷却箱上且与冷却箱内连通并设置有与冷却腔连通的进液管;冷却管,所述冷却管设置在冷却板上且穿过液体料仓并用于对液体料进行预热,所述冷却管与冷却箱连通;活性炭板,所述活性炭板设置在第一缓冲箱内且位于冷却板下方并用于吸收挥发的水分和物料;搅动组件,所述搅动组件设置在第一缓冲箱上且用于对第一缓冲箱内物料进行搅拌。

19.物料在不同批次进行更换时会造成物料生产中断,从而降低了物料的生产效率;通过采用上述技术方案,物料输送到第一缓冲箱中进行储存,因此在物料批次更换时缩短了物料生产中断的时间,提高了物料的生产效率;而搅动组件启动对物料进行搅拌,进一步提高了对物料的搅拌效果,同时物料中热气、水分和部分物料一起挥发,而且搅动组件也增多了物料中水分蒸发量,提高了对物料的脱水效果,而活性炭板吸收水分和部分物料,热气通过冷却板的通孔;冷却泵启动,冷却液通过进液管进入冷却腔内对冷却板进行冷却,冷却板对通过通孔的热气进行冷却,以此来对缓冲罐内的物料进行降温脱水,而第一输送管需要对物料进行脱水,从而提高了对物料的脱水效果,而冷却液受热后进入冷却管内,然后冷却液通过液体料仓时对液体料进行预热,从而降低了冷却液的温度,提高了冷却液对物料的冷却效果,最后冷却液通过冷却管回流到冷却箱内。

20.可选的,所述搅动组件包括;搅动杆,所述搅动杆转动设置在第一缓冲箱上;搅动片,所述搅动片设置在搅动杆上;搅动电机,所述搅动电机设置在第一缓冲箱上且与搅动杆连接。

21.通过采用上述技术方案,搅动电机启动带动搅动杆转动,搅动杆转动带动搅动片转动对物料进行搅拌,从而实现搅动电机启动带动搅动片对物料进行搅拌。

22.可选的,所述第一输送管上设置有对物料进行加热烘干的烘干装置,所述烘干装置包括;加热箱,所述加热箱设置在第一输送管上且设置有加热管;加热板,所述加热板设置在第一输送管内底壁上且开设有加热腔;进气管,所述进气管设置在加热板靠近物料输入的一端上且与加热箱和加热腔连通;出气管,所述出气管设置在加热板背离进气管的一端上且与加热箱和加热腔连通;风机,所述风机设置在加热箱上且出风口朝向加热箱内。

23.通过采用上述技术方案,风机启动,空气进入加热箱内,加热管对空气进行加热,热气通过进气管进入加热腔内对加热板进行加热,而加热板对物料进行加热脱水,然后空

气通过出气管回移到加热箱内进行回收利用,以此来实现对物料进行脱水,提高了物料的脱水效果,同时热气移动方向与物料的运行方向相同,因此提高了热气对物料的加热均匀性,进一步提高了对物料的脱水效果。

24.可选的,所述第二输送管通过第一热交换器与第一输送管连接,而所述灌装机通过第二热交换器与第二输送管连接,所述第一热交换器上均设置有热量回收装置,所述热量回收装置包括;进风管,所述进风管设置在第一热交换器上且用于向第一热交换器内输入空气进行换热;出风管,所述出风管设置在第二热交换器上且用于输出换热后的空气并与加热箱内连通。

25.物料加热脱水后温度很高,而物料在加入助剂时需要物料降温到指定温度后的效果较好,因此需要对脱水后的物料进行烘干,提高了物料和助剂的混合效果,提高了物料的质量;通过采用上述技术方案,物料进入第一热交换器进行降温,然后物料输出进入第二输送管内添加助剂,从而降低了加入助剂时物料的温度,提高了物料的质量;而空气通过进风管进入第一热交换器内吸收物料的热量,空气加热后通过出风管进入加热箱内,从而提高了热气对物料的加热脱水效果,同时对物料中的热量进行回收利用,降低了能量的损耗。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过液体料和粉体料加入捏合机进行搅拌混合,然后混合后的物料进入第一输送管内进行脱水,接着物料进入第二输送管内添加助剂,最后物料进入灌装机中进行灌装,从而提高了对液体料和粉体料的搅拌混合效果,提高了产品的质量;2.通过加料控制阀打开,助剂添加到物料中,而且助剂随着物料的移动持续添加,因此提高了助剂添加到物料中时的均匀性,同时搅拌叶对助剂进行搅拌,降低了助剂中有效成分发生沉淀的概率,从而提高了助剂的质量,因此提高了物料的质量。

附图说明

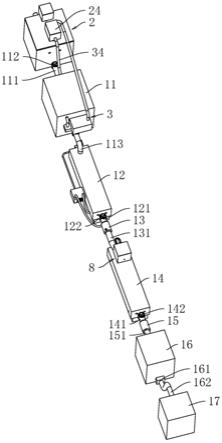

27.图1是本技术的立体结构示意图;图2是本技术中捏合机的结构示意图,其中对搅拌箱侧壁进行了剖视;图3是本技术中冷却脱水装置的结构示意图,其中对第一缓冲箱侧壁进行了剖视;图4是本技术中第一输送管、双螺旋输送装置、烘干装置和热量回收装置的结构示意图,其中对第一输送管侧壁进行了剖视;图5是本技术中烘干装置的结构示意图,其中对加热箱侧壁进行了剖视;图6是本技术中第二输送管、双螺旋输送装置和填料机构的结构示意图,其中对第二输送管和加料仓侧壁进行了剖视;图7是本技术的局部结构示意图,主要展示第二缓冲箱和灌装机。

28.附图标记:11、第一缓冲箱;111、连通管;112、连通阀;113、第一管体;114、第一阀门;12、第一输送管;121、第二管体;122、第二阀门;123、支撑座;13、第一热交换器;131、第三管体;14、第二输送管;141、第四管体;142、第三阀门;15、第二热交换器;151、第五管体;

16、第二缓冲箱;161、缓冲泵;162、第六管体;17、灌装机;2、捏合机;21、搅拌箱;211、通料管;212、输送控制阀;22、液体料仓;23、粉体料仓;24、搅拌机构;25、搅拌板;251、转轴;26、搅拌电机;3、冷却脱水装置;31、冷却箱;32、冷却板;321、通孔;33、冷却泵;331、进液管;34、冷却管;35、活性炭板;4、搅动组件;41、搅动杆;42、搅动片;43、搅动电机;5、双螺旋输送装置;51、螺旋片;52、输料电机;53、联动齿轮;6、烘干装置;61、加热箱;62、加热板;63、进气管;64、出气管;65、风机;66、加热管;67、安装孔;7、热量回收装置;71、进风管;72、出风管;8、填料机构;81、加料管;811、加料控制阀;82、加料仓;83、搅拌杆;84、搅动叶;9、连接组件;91、第一同步轮;92、第二同步轮;93、同步带。

具体实施方式

29.以下结合附图对1

‑

7对本技术作进一步详细说明。

30.本技术实施例公开一种制胶连续生产线。

31.参照图1,制胶连续生产线包括依次连接的捏合机2、第一缓冲箱11、第一输送管12、第一热交换器13、第二输送管14、第二热交换器15、第二缓冲箱16和灌装机17。

32.参照图1和图2,捏合机2包括搅拌箱21、液体料仓22和粉体料仓23、搅拌机构24,搅拌箱21放置在地面上,搅拌箱21上表面上固定安装有两个与搅拌箱21内连通且呈竖直的通料管211;液体料仓22和粉体料仓23固定安装在两个通料管211顶端上且均与通料管211连通,液体料仓22内装有液体料,而粉体料仓23装有粉体料,两个通料管211均固定安装有控制通过数量的输送控制阀212。

33.参照图1和图2,搅拌箱21内侧壁上固定安装有用于加热的加热丝,搅拌机构24设置在搅拌箱21上且用于对粉体料和液体料进行搅拌,搅拌机构24包括两个搅拌板25、两个搅拌电机26,两个搅拌板25通过转轴251转动安装在搅拌箱21相对两内侧壁上且水平间隔设置,转轴251固定安装在搅拌板25的两端上且呈水平状态,同时转轴251背离搅拌板25的一端水平穿出搅拌箱21外。

34.参照图1和图2,两个搅拌电机26固定安装在搅拌箱21外侧壁上,且两个搅拌电机26输出轴分别与两个转轴251连接并带动两个转轴251反向转动;搅拌箱21外侧壁上固定安装有与第一缓冲箱11侧壁的连通且用于出料的连通管111,连通管111上固定安装有控制开闭的连通阀112。

35.参照图1和图2,输送控制阀212打开,而液体料和粉体料通过通料管211进入搅拌箱21内,添加完成后,输送控制阀212关闭;同时两个搅拌电机26启动带动两个转轴251和两个搅拌板25反向转动,搅拌板25转动对液体料和粉体料进行搅拌混合,而加热丝对物料进行加热,混合完成后,连通阀112打开,物料通过连通管111进入第一缓冲箱11内进行存储。

36.参照图1和图3,第一缓冲箱11上设置有冷却脱水装置3,冷却脱水装置3包括冷却箱31、冷却板32、冷却泵33、冷却管34、活性炭板35和搅动组件4,冷却箱31固定安装在第一缓冲箱11外侧壁上,且冷却箱31内装有冷却液;冷却板32固定安装在第一缓冲箱11内侧壁上,且冷却板32位于连通管111与第一缓冲箱11连接处上方,同时冷却板32内开设有冷却腔且阵列开设有多个贯通冷却板32上下两表面的通孔321,冷却板32与第一缓冲箱11内侧壁和内顶壁之间留有间隙。

37.参照图1和图3,冷却泵33固定安装在冷却箱31外侧壁上,且冷却泵33与冷却箱31

内连通,冷却泵33上固定安装有与冷却板32外侧壁固定连接的进液管331,且进液管331与冷却腔连通;冷却管34固定安装在冷却板32背离进液管331的一端上,且冷却管34与冷却腔连通,同时冷却管34穿出第一缓冲箱11外且穿过液体料仓22相背两侧壁,而冷却管34与冷却箱31上表面固定连接且与冷却箱31内连通,因此冷却管34内热气对液体料仓22内液体料进行预热。

38.参照图1和图3,活性炭板35固定安装在第一缓冲箱11内侧壁上,且活性炭板35位于连通管111与第一缓冲箱11连接处和冷却板32之间。搅动组件4设置在第一缓冲箱11上且用于对第一缓冲箱11内物料进行搅拌,搅动组件4包括搅动杆41、搅动片42和搅动电机43,搅动杆41水平转动安装在第一缓冲箱11内侧壁上,且搅动杆41一端穿出第一缓冲箱11外并位于连通管111下方;搅动片42固定安装在搅拌杆83上且用于对物料进行搅拌,搅动电机43固定安装在第一缓冲箱11外侧壁上,且搅动电机43与搅动杆41连接。

39.参照图1和图3,搅动电机43启动带动搅拌杆83和搅动片42转动,搅动片42转动对第一缓冲箱11内物料进行搅拌,物料中热气、水分和部分物料挥发上移,活性炭板35吸收水分和部分物料,然后热气通过通孔321,同时冷却泵33启动,冷却液通过进液管331进入冷却腔内对冷却板32进行冷却,而冷却板32对通过通孔321的热气进行冷却,冷却液进入冷却管34中,然后冷却液对液体料仓22内的液体料进行预热,最后冷却液回流到冷却箱31内,以此来实现对物料进行冷却脱水。

40.参照图1和图4,第一输送管12和第二输送管14上均固定安装有多个支撑在地面上的支撑座123,且第二输送管14位于第一输送管12下方;第一输送管12和第二输送管14截面呈方形且中心线平行,第一缓冲箱11背离连通管111一侧的侧壁上固定安装有与第一输送管12连通的第一管体113,且第一管体113与第一输送管12连接处位于第一输送管12靠近第一缓冲箱11一端的上表面上。

41.参照图1,第一输送管12远离第一管体113的一端固定安装有与第一热交换器13固定连接的第二管体121,而第一热交换器13上固定安装有与第二输送管14连通的第三管体131,且第三管体131与第二输送管14连接处位于第二输送管14靠近第一输送管12一端的上表面上。

42.参照图1和图3,第一缓冲箱11内物料通过第一管体113进入第二输送管14内,然后第二输送管14内物料通过第二管体121进入第一热交换器13进行降温冷却,然后物料通过第三管体131进入第二输送管14内;第一管体113和第二管体121上分别设置有第一阀门114和第二阀门122。

43.参照图1和图4,第一输送管12和第二输送管14上均设置有输送搅拌物料的双螺旋输送装置5,下面以位于第一输送管12上的双螺旋输送装置5为例进行讲解。

44.参照图1和图4,双螺旋输送装置5包括两个螺旋片51、输料电机52、两个联动齿轮53,两个螺旋片51转动安装在第一输送管12内侧壁上,且两个螺旋片51沿垂直第一输送管12中心线方向间隔设置,同时螺旋片51轴线和第一输送管12中心线平行,两个螺旋片51用于对物料进行搅拌输送且同一方向的一端水平穿出第一输送管12外,而第一管体113与第一输送管12连接处和第三管体131与第二输送管14连接处均位于两个螺旋片51之间。

45.参照图1和图4,输料电机52固定安装在支撑座123侧壁上且输出轴与其中一个螺旋片51同轴连接;两个联动齿轮53分别键连接在两个螺旋片51上,且两个联动齿轮53位于

第一输送管12外并相互啮合。输料电机52启动带动螺旋片51转动,螺旋片51转动通过两个联动齿轮53带动另外一个螺旋片51转动,因此输料电机52带动两个螺旋片51反向转动对物料进行搅拌、研磨和混合。

46.参照图4和图5,第一输送管12上设置有对物料进行加热烘干的烘干装置6,烘干装置6包括加热箱61、加热板62、进气管63、出气管64和风机65,加热箱61固定安装在第一输送管12外侧壁上,且加热箱61内侧壁上固定安装有加热管66,同时加热箱61靠近第三管体131一侧的侧壁上开设有安装孔67。

47.参照图4和图5,加热板62固定安装在第一输送管12内底壁上且位于螺旋片51下方,加热板62和第一输送管12内侧壁在竖直方向的投影重合,而加热板62内部开设有加热腔。

48.参照图1和图4,进气管63固定安装在加热箱61靠近第一管体113一侧的侧壁上,且进气管63穿过第一输送管12并与加热板62靠近第一管体113的一端固定连接,同时进气管63与加热腔和加热箱61连通;出气管64固定安装在加热板62背离进气管63的一端上,且出气管64穿过第一输送管12并与加热箱61上表面固定连接,同时出气管64与加热腔和加热箱61连通。

49.参照图4和图5,风机65固定安装在安装孔67上,且风机65出风口朝向加热箱61内。第一热交换器13上设置有热量回收装置7,热量回收装置7包括进风管71和出风管72,进风管71固定安装在第一热交换器13侧壁上,进风管71用于将空气导入第一热交换器13内;而出风管72固定安装在第一热交换器13侧壁上,且出风管72远离第一热交换器13的一端与加热箱61上表面固定连接,同时出风管72与加热箱61内连通,且出风管72与出气管64连接处均位于加热管66和风机65之间。

50.参照图1和图4,物料通过第一管体113进入第一输送管12内,物料掉落到加热板62上,物料在螺旋片51转动下进行研磨和输送。

51.参照图4和图5,同时风机65启动,空气进入加热箱61内,加热管66对空气加热,热气通过进气管63进入加热腔对加热板62加热,加热板62对物料进行加热烘干。

52.参照图1和图4,最后烘干、研磨和混合后的物料通过第二管体121进入第一热交换器13内进行降温冷却,然后物料通过第三管体131进入第二输送管14内,加热腔内热气通过出气管64回移到加热箱61内进行回收利用,而环境中空气通过进风管71进入第一热交换器13内吸收物料的热量,加热后的空气通过出风管72进入加热箱61内进行利用。

53.参照图1和图6,第二输送管14上设置有添加助剂的填料机构8,填料机构8包括加料管81、加料仓82、搅拌杆83、搅动叶84,加料管81固定安装在第二输送管14的上表面上,且加料管81位于靠近第三管体131的一端上并位于第三管体131远离第一输送管12的一侧,同时加料管81竖直向上设置,且加料管81上设置有加料控制阀811。

54.参照图1和图6,加料仓82固定安装在加料管81顶端上且装有助剂,搅拌杆83水平转动安装在加料仓82内侧壁上,且搅拌杆83和螺旋片51轴线平行并一端穿出加料仓82外。搅动叶84固定安装在搅拌杆83上,且搅动叶84位于加料仓82内并用于对助剂进行搅拌。

55.参照图1和图6,搅拌杆83通过连接组件9与螺旋片51连接,连接组件9包括第一同步轮91和第二同步轮92,第一同步轮91固定安装在螺旋片51位于第一输送管12外的一端上,而第二同步轮92固定安装在搅拌杆83位于加料仓82外的一端上,且第一同步轮91和第

二同步轮92通过同步带93连接在一起。

56.参照图1和图6,物料掉落第二输送管14内,加料控制阀811打开,助剂通过加料管81加入物料内,同时螺旋片51转动带动物料进行搅拌输送,而助剂随着物料的移动持续添加,以此来使得物料和助剂混合。

57.参照图1和图7,第二输送管14远离第三管体131的一端上固定安装有与第二热交换器15连接的第四管体141,第四管体141上设置有第三阀门142,第二热交换器15上固定安装有与第二缓冲箱16连接的第五管体151。

58.参照图1和图7,助剂和物料混合后依次通过第四管体141、第二热交换器15和第五管体151进入第二缓冲箱16进行存放,第二热交换器15对物料进行冷却降温,第二缓冲箱16背离第五管体151一侧侧壁上且位于第五管体151下方固定安装有缓冲泵161,且缓冲泵161与第二缓冲箱16内连通,缓冲泵161上固定安装有与灌装机17连接的第六管体162;缓冲泵161启动,第二缓冲箱16内的物料通过第六管体162进入灌装机17进行灌装。

59.本技术实施例的工作原理为:液体料和粉体料进入搅拌箱21内,搅拌电机26启动带动搅拌板25转动对液体料和粉体料进行搅拌混合,然后物料通过连通管111进入第一缓冲箱11进行储存;搅动电机43启动带动搅动片42转动对物料进行搅拌,物料中水分和部分物料挥发到活性炭板35进行吸收,而热气通过冷却板32上的通孔321,冷却泵33启动,冷却液进入冷却腔内吸收热气热量,然后冷却液进入冷却管34内,冷却液热气对液体料仓22中液体料进行预热,而冷却后冷却液回流到冷却箱31内。

60.第一缓冲箱11内的物料通过第一管体113进入第一输送管12内,物料掉落到加热板62上,同时螺旋片51转动对物料研磨且带动物料移动搅拌混合,同时风机65启动使得空气进入加热箱61内,加热管66对空气加热,热气通过进风管71进入加热腔内对加热板62进行加热,加热板62对物料进行加热烘干,而加热腔内热气通过出气管64回移到加热箱61内进行回收利用。

61.第一输送管12内物料通过第二管体121进入第一热交换器13内,然后物料通过第三管体131进入第二输送管14内,同时空气通过进风管71进入第一热交换器13内而通过出风管72输出,因此第一热交换器13吸收物料中热量而对空气进行加热,以此来对物料进行冷却降温,而热气通过出风管72移至加热箱61内进行利用。而加料控制阀811打开,助剂通过加料管81进入第二输送管14内,而螺旋片51转动带动第二输送管14内物料进行搅拌,使得助剂和物料混合且带动物料移动。

62.同时螺旋片51转动带动第一同步轮91转动,第一同步轮91通过同步带93带动第二同步轮92和搅拌杆83转动,搅拌杆83转动带动搅动叶84对助剂进行搅拌。第二输送管14内物料通过第四管体141进入第二热交换器15内进行降温冷却,然后物料通过第五管体151进入第二缓冲箱16内进行存储,缓冲泵161启动,第二缓冲箱16内物料通过第六管体162移至灌装机17进行灌装处理,从而提高了对液体料和粉体料的搅拌混合效果,提高了产品的质量。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。