1.本发明涉及一种高效发酵蛋清及制备原味蛋白干的方法,属于蛋制品加工技术领域。

背景技术:

2.鸡蛋营养价值丰富,富含多种人体必需氨基酸与矿物质,是天然食物中最理想的优质蛋白质。人体对鸡蛋蛋白质的吸收率可高达98%,营养学家称之为“完全蛋白质模式”,鸡蛋被誉为“理想的营养库”。我国作为养禽大国,自1985年以来,中国禽蛋产量一直居于世界首位,然而禽蛋加工量却仅占总产量的5%,与世界先进水平相比仍有很大差距。

3.鸡蛋蛋清中含有丰富的蛋白质,且具有很强的凝胶性质,此功能特性广泛应用于各类食品工业中。鸡蛋干是以全蛋或蛋清为原料,结合传统烹调加工技术和现代食品加工方法制备的新型蛋制品,其利用鸡蛋的热凝固性,在一定温度下将鸡蛋蒸煮成型,经过卤料卤制而成,与传统豆腐干的色泽和外观相似,具有口感细腻和开袋即食的特点。鸡蛋干美味可口、营养价值高,且可调成各种口味的副食品;还可以应用烹调技术制作各种佳肴,如凉菜拼盘、火锅、干锅配菜、炒菜等。目前鸡蛋干还处于兴起阶段,消费者对其还保有一定新鲜度,未来发展前景广阔。然而,国内鸡蛋干加工水平参差不齐,加工工艺落后,标准化程度低,且产品形式较为单一,原料多以全蛋液为主,缺少针对全蛋清液生产蛋白干的研究。

4.采用全蛋液为原料制备的鸡蛋干,虽然保持了鸡蛋的优质蛋白,却也掺入了蛋黄中不受欢迎的脂肪与胆固醇,从而影响了鸡蛋干的营养价值。专利cn111053204a通过添加陈皮粉与燕麦粉,从而达到降低胆固醇、增强鸡蛋独特风味的目的;专利cn107041519a通过向原料全蛋液中添加魔芋粉,增加鸡蛋干的保健功能,进而提高蛋白干的硬度、韧性和持水性;专利cn107772308a通过将山药浆与蛋液混合制备鸡蛋干,以此降低蛋腥味,丰富蛋干营养价值;专利cn109527434a通过在全蛋液中添加咸蛋清做到资源的合理利用,改善鸡蛋干品质、风味的目的。就目前来看,虽然有关鸡蛋干的制备方法的专利并不少,但是研究方向多以原料配方着手,以全蛋液为主原料的基础上添加各种成分,虽也有改善蛋干营养风味功效,但是没能从根本上解决全蛋干高脂、高胆固醇的问题。整体而言,当下蛋白干市场前景一片光明,急需开发一种适合工业化的特色蛋白干制备工艺。

技术实现要素:

5.针对上述问题,本发明提供一种采用离子吸附分离溶菌酶、乳酸菌发酵、膜浓缩等新型组合工艺制备原味蛋白干的方法,确保产品洁白、高硬度和高弹性,同时具有低糖、低脂、高蛋白、富含乳酸菌发酵产物、营养丰富的特点。

6.本发明所提供的技术方案概述如下:

7.本发明的第一目的在于提供一种低脂发酵蛋白干的制备方法,所述方法为将蛋清液依次进行下列处理:去除卵黏蛋白、树脂吸附脱除溶菌酶、除杂澄清、浓缩、乳酸菌发酵、热处理形成蛋白干。

8.作为本发明的一种实施方式,所述蛋清液由洗净的鲜鸡蛋经去壳、蛋清蛋黄分离处理后得到。

9.作为本发明的一种实施方式,去除卵黏蛋白具体为:将蛋清液搅拌至均匀,用食品酸度调节剂将蛋清液ph调至6.0

‑

7.0以形成卵黏蛋白沉淀,离心收集上清液进行后续处理。

10.优选地,所述食品酸度调节剂包括但不限于食品级柠檬酸、乳酸、醋酸。其中,柠檬酸可选用5%柠檬酸。

11.优选地,离心条件为:4℃、转速为8000rpm/min条件下离心15min。

12.作为本发明的一种实施方式,树脂吸附脱除溶菌酶是将去除卵黏蛋白处理得到的蛋清液与离子交换树脂充分混合,持续搅拌1

‑

2h,得到脱溶菌酶蛋清液。

13.优选地,所述离子交换树脂为弱酸性阳离子交换树脂,所述离子交换树脂的用量为蛋清液体积的25%。所述离子交换树脂的洗脱液为浓度5

‑

10%的nacl溶液,洗脱时间为1h,洗脱次数为3次。

14.优选地,离子交换树脂再生预处理的方法:室温下,先将离子交换树脂用无水乙醇密封浸泡8h,用蒸馏水洗去乙醇,然后用质量分数为5%的naoh浸泡8h,用蒸馏水洗至中性,最后用质量分数为5%的hcl浸泡8h,用蒸馏水洗至中性备用。

15.作为本发明的一种实施方式,除杂澄清是将脱溶菌酶蛋清液通过筛网过滤除去离子交换树脂及不溶杂质。

16.优选地,筛网选用200目筛网。除杂方式还可以是过板框硅藻土吸附除杂:将脱溶菌酶蛋清液通过涂布有硅藻土的板框,以除去残留卵粘蛋白、系带及其不溶杂质。

17.作为本发明的一种实施方式,浓缩是将除杂澄清处理得到的蛋清液通过超滤设备浓缩至固形物含量为20%

‑

35%。

18.优选地,所述超滤设备为卷式超滤膜组;超滤膜的膜孔径选用5000

‑

10000道尔顿,超滤膜的膜材质为pvdf。

19.作为本发明的一种实施方式,乳酸菌发酵是将浓缩处理得到的蛋清浓缩液在恒温条件下发酵,其中乳酸菌发酵选用菌种包括植物乳杆菌、保加利亚乳杆菌和嗜热链球菌中的至少一种,接种量为0.1%

‑

0.5%,发酵温度35

‑

40℃,发酵时间7

‑

12h。优选为37℃。

20.作为本发明的一种实施方式,热处理形成蛋白干具体为:将乳酸菌发酵处理得到的蛋清液调节ph至8.0

‑

10.0后装入模具,再恒温水浴加热蒸煮,形成蛋白凝胶,然后将蛋白凝胶冷却脱模即可得到低脂发酵蛋白干。

21.优选地,蒸煮温度为90

‑

100℃水浴加热,蒸煮时间为20

‑

30min。进一步优选地,蒸煮温度为90℃。

22.作为本发明的一种实施方式,热处理形成蛋白干处理步骤之后还包括真空包装及灭菌处理步骤。

23.作为本发明的一种实施方式,真空包装及灭菌是将热处理形成的蛋白干依次进行下列处理:切块、烘干、真空包装和高压蒸汽灭菌处理。

24.其中,高压蒸汽灭菌处理可以在灭菌锅中进行。

25.优选地,高压蒸汽灭菌处理条件为:115

‑

125℃,保持15

‑

20min。进一步优选为121℃。

26.本发明的第二目的是提供一种由前述的制备方法得到的低脂发酵蛋白干。

27.本发明的第三目的是提供一种低脂发酵蛋白干在保健食品、功能食品或方便食品中的应用。

28.上述本发明相对于现有技术,本发明具有以下有益效果:

29.相对于现有技术,本发明以脱除溶菌酶后的回收蛋清液为原料,进行浓缩后采用乳酸菌发酵,最后加热凝胶化制备蛋白干。该工艺的创新点在于:采用乳酸菌发酵实现发酵脱糖,避免热凝胶和热杀菌过程中的褐变,解决了传统酵母发酵蛋液制备的蛋白干孔洞多的问题;乳酸菌发酵前脱除蛋清中的溶菌酶,减少溶菌酶对乳酸菌生长的抑制作用,提高了发酵效率;采用浓缩工艺进一步提高蛋白干凝胶强度和弹性。该工艺同时实现了蛋清溶菌酶和卵粘蛋白的高值化利用。所得发酵原味蛋白干产品具有硬度高、弹性好、外观洁白光滑、风味好等优势。该发明拓宽了蛋清的应用领域,提高了蛋清的经济价值。低脂发酵蛋白干产品的低糖、低脂、高蛋白、富含乳酸菌发酵产物等特色顺应了当代健康食品理念。本发明利用离子交换树脂,膜浓缩,乳酸菌发酵等热门工艺技术生产得到的蛋白干产品具有外观洁白可人、弹性硬度良好、口感风味好、高蛋白、低糖、低脂、低调料等特点,符合当代消费的健康理念,具有二十一世纪未来食品特色。推动了蛋品深加工行业发展,促进了工业化技术革新。

30.本发明在原料选择上选用新鲜全蛋清为原料,高蛋白零脂肪,满足了如健身爱好人、减肥者、“三高”等特殊人群的需求,也更加符合当代消费者的健康理念。

31.本发明选用菌种为常用酸奶发酵剂:植物乳杆菌、保加利亚乳杆菌、嗜热链球菌等,安全健康。乳酸菌发酵过程产生了众多利于人体健康的营养功能成分,不仅具有吸引人的独特发酵风味还能掩盖除去不受喜爱的蛋腥味,此外,发酵过程中还消耗了蛋清中糖份,既达到了降糖目的,也避免了高温灭菌过程中发生褐变破坏蛋干原有洁白外观。

32.树脂经洗脱后仍可反复利用,经过三次盐水洗脱下得到的溶菌酶粗产品,在经过进一步纯化工艺可以得到高纯度优质溶菌酶产品;不仅大大提高了蛋清的价值,还对原料进行了充分利用。

33.本发明采用弱酸性阳离子交换树脂特异性吸附了蛋清溶菌酶,从而降低了溶菌酶对乳酸菌发酵的抑制作用,提高乳酸菌发酵效率。采用乳酸菌发酵同时实现脱腥和脱糖的目的,避免了传统酵母发酵脱糖存在的蛋干产品孔洞多、酵母味重的问题。

34.本发明采用卷式超滤膜组达到蛋白浓缩的目的,该浓缩技术不仅自动化程度高,可大大减少人工劳动力,且工业化运用较成熟,可以准确控制蛋白浓缩前后的浓缩比,同时也减少了对物料的污染;而浓缩后的蛋白制作而成的蛋白干不仅富含营养优质的高蛋白,而且硬度弹性更佳,口感也更加有嚼劲。

附图说明

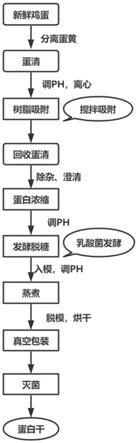

35.图1为本发明实施例1的发酵原味蛋白干的制备方法流程图。

36.图2为经高温杀菌后蛋白干外观图。从上至下,第一排为ph 7.0凝胶条件下制成蛋白干,第二排为ph 9.0凝胶条件下制成蛋白干;从左至右依次为,原蛋清制成的蛋白干、脱溶菌酶蛋清制成的鸡蛋干、原蛋清经乳酸菌发酵12h后制成的蛋白干、脱除溶菌酶蛋清经乳酸菌发酵12h后制成的蛋白干。

具体实施方式

37.下面通过具体实施例对本发明所述的技术方案给予进一步详细的说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

38.实验材料:

39.1.无水葡萄糖,分析纯ar,国药集团化学试剂有限公司;

40.2.葡萄糖氧化酶,≥10ku/g,sigma aldrich公司;

41.3.过氧化物酶,200u/μg,sigma aldrich公司;

42.4.植物乳杆菌,3000亿cfu/g,来至微康益生菌(苏州)股份有限公司。

43.实施例1

44.(1)蛋清分离:取新鲜鸡蛋数枚洗净,在每一鸡蛋的中部将其破壳,倾倒出全部内容物于分蛋器中,分开蛋清和蛋黄,弃去蛋黄,保留蛋清备用。

45.(2)原料预处理:将步骤(1)分离出的蛋清液在4℃条件下用磁力搅拌器缓慢搅拌(以不引起泡沫为准)至胶质体基本破坏;用柠檬酸调节蛋清液ph至6.0以沉淀卵黏蛋白,并在4℃、转速为8000rpm/min条件下离心15min,以分离去除沉淀,收集上清液(蛋清液)并保存于4℃备用。

46.(3)树脂预处理:室温下,先将离子交换树脂用无水乙醇密封浸泡8h,用蒸馏水洗去乙醇,然后用质量分数为5%的naoh浸泡8h,用蒸馏水洗至中性,最后用质量分数为5%的hcl浸泡8h,用蒸馏水洗至中性备用。

47.(4)树脂吸附:将步骤(2)预处理得到的蛋清液与步骤(3)预处理得到的离子交换树脂按体积比4:1混合,于30℃、ph 7.0下搅拌1h,充分反应,以实现分离除去蛋清中的溶菌酶目的,吸附结束后将离子交换树脂分别使用5%、8%、10%的盐水洗脱3次,每次洗脱1h。从洗脱后得到的洗脱液中可回收得到溶菌酶粗产品,由溶菌酶粗产品进一步纯化可得到高纯度优质溶菌酶产品;洗脱后的离子交换树脂可重复使用。

48.(5)过筛除杂:将步骤(4)所得去溶菌酶蛋清液通过200目筛网过滤,以除去残留树脂及其不溶杂质。

49.(6)浓缩:将步骤(5)所得除杂后脱溶菌酶蛋清液经过超滤设备浓缩至固形物含量20%。

50.(7)发酵:将步骤(6)所得蛋清浓缩液通入37℃恒温培养箱内发酵12h,以脱糖除腥。发酵剂选用植物乳杆菌,酶活3000万u/g,添加量0.1%。

51.(8)蒸煮:将步骤(7)所得发酵后蛋清液使用食品级na2co3调ph至9.0,装入模具,放在90℃水浴加热20min后,立刻冰水冷却,放入4℃冰箱内冷藏过夜。

52.(9)脱模、切块、烘干:将步骤(8)所得蒸煮后蛋白干,脱模后切成大小一致的块状,在40℃下烘干表面水分。

53.(10)真空包装、灭菌:将步骤(9)所得烘干蛋白干采用真空包装机真空包装,放入高压灭菌锅灭菌处理,自然放置冷却至室温。真空包装参数为:抽真空10s,封口时间1.5s,冷却时间3.5s。灭菌参数为:121℃,保持15min。

54.实施例2

55.(1)蛋清分离:取新鲜鸡蛋数枚洗净,在每一鸡蛋的中部将其破壳,倾倒出全部内容物于分蛋器中,分开蛋清和蛋黄,弃去蛋黄,保留蛋清备用。

56.(2)原料预处理:将步骤(1)分离出的蛋清液在4℃条件下用磁力搅拌器缓慢搅拌(以不引起泡沫为准)至胶质体基本破坏;用柠檬酸调节蛋清液ph至6.0以沉淀卵黏蛋白,并在4℃、转速为8000rpm/min条件下离心15min,以分离去除沉淀,收集上清液(蛋清液)并保存于4℃备用。

57.(3)过筛除杂:将步骤(2)所得蛋清液通过涂布有硅藻土的板框,以除去残留卵粘蛋白、系带及其不溶杂质。

58.(4)浓缩:将步骤(3)所得除杂后蛋清液经过超滤设备浓缩至固形物含量20%。

59.(5)发酵:将步骤(4)所得蛋清浓缩液通入37℃恒温培养箱内发酵12h,脱糖除腥。

60.(6)高压均质:将步骤(5)所得发酵后蛋清液使用食品级na2co3调ph至9.0,在经过高压均质处理,使物料充分混合均匀。

61.(7)蒸煮:将步骤(6)所得调ph均质后蛋清液装入模具,放在90℃水浴加热20min后,立刻置于冰水冷却,放入4℃冰箱内冷藏过夜。

62.(8)脱模、切块、烘干:将步骤(7)所得蒸煮后蛋白干,脱模后切成大小一致的块状,在40℃下烘干表面水分。

63.(9)真空包装、灭菌:将步骤(8)所得烘干蛋白干采用真空包装机真空包装,放入高压灭菌锅灭菌处理,自然放置冷却至室温。真空包装参数为:抽真空10s,封口时间1.5s,冷却时间3.5s。灭菌参数为:121℃,保持15min。

64.葡萄糖含量的测定:参照国标gb/t 16285

‑

2008的方法。

65.分别取实施例1中步骤(6)浓缩后脱溶菌酶蛋清、实施例2中步骤(4)浓缩后未脱溶菌酶蛋清液适量。

66.准确称取上述样品40g,调ph至7.0,加入植物乳杆菌40μg(0.1%),搅拌均匀,用保鲜膜密封起来;放入37℃恒温培养箱发酵。0h、7h、12h分别取样测定ph值,脱糖率。记录数据。

67.脱糖率测定方法:取200μl上述不同发酵时间发酵后样品,加0.085mol/l亚铁氰化钾溶液1ml,0.25mol/l硫酸锌溶液1ml,0.1mol/l氢氧化钠溶液2ml,定容至10ml。使用快速滤纸过滤。取2ml滤液,加入3ml内含葡萄糖氧化酶400u和过氧化物酶1000u的酶试剂溶液,于36℃水浴锅反应40min,显红色。加水定容至10ml,在505nm下测定吸光度值。

68.通过使用无水葡萄糖试剂,配成标准浓度溶液,按照以上方法测定吸光度值,并以葡萄糖浓度(μg/ml)为横坐标,吸光度值为纵坐标,得到葡萄糖标准曲线:y=0.0351x。

69.样品葡萄糖含量(μg/ml)=样品吸光度值/0.0351

70.脱糖率=1

–

样品发酵后糖浓度/样品发酵前糖浓度

71.表1.脱除溶菌酶对乳酸菌发酵脱糖效果影响

[0072][0073][0074]

由表1可知,在发酵相同时间下,实施例1中脱溶菌酶蛋清相较实施例2未脱溶菌酶

的蛋清的ph下降更多,脱糖率明显较高,这都说明了实施例1脱除溶菌酶的蛋清液乳酸菌发酵脱糖效果更好,证明了采用离子交换树脂吸附脱除蛋清中的溶菌酶后,降低了溶菌酶对乳酸菌发酵的抑制作用,提高了乳酸菌发酵效率。

[0075]

对比例1

[0076]

改变实施例1步骤(8)中ph值为6.0,其余步骤与参数与实施例1相同。

[0077]

对比例2

[0078]

改变实施例1步骤(8)中ph值为7.0,其余步骤与参数与实施例1相同。

[0079]

对比例3

[0080]

改变实施例1步骤(8)中ph值为8.0,其余步骤与参数与实施例1相同。

[0081]

凝胶强度的测定:

[0082]

使用物性分析仪对实施例1和对比例1

‑

3中样品采用全质构tpa模式进行质构分析。

[0083]

将蒸煮后蛋白干使用小刀切成高度为10mm,半径为20mm的长方体,采用直径12.7mm的p/36r平底型探头。使用texture expert软件版本1.22由力

‑

时间变形曲线计算硬度,弹性,胶粘性,咀嚼性。质构测定参数:测试前速5mm/s;测试速度1mm/s;测试后速5mm/s;压缩模式:样品形变量50%,触发点负载5g,测定相关质构指标。每个样品做平行4次,取平均值。

[0084]

表2.不同ph对蛋清凝胶性质影响

[0085][0086]

由表2可见,步骤(8)蒸煮中不同ph值对蛋清制胶后凝胶质构影响很大。其中ph 6.0下制成的蛋白干(对比例1)硬度、弹性、胶粘性、咀嚼性最差,ph 8.0和9.0下制成的蛋白干硬度、弹性、胶粘性、咀嚼性最好,说明较高的ph值更有利于蛋清蛋白凝胶化。因此,在蛋白干制胶ph选择上优选ph 8.0

‑

9.0。

[0087]

对比例4

[0088]

删除实施例1中步骤(7)发酵,其余步骤与参数与实施例1相同。

[0089]

对比例5

[0090]

删除实施例1中步骤(7)发酵,改变步骤(8)中ph值为7.0,其余步骤与参数与实施例1相同。

[0091]

对比例6

[0092]

删除实施例2步骤(5)发酵,其余步骤与参数与实施例2相同。

[0093]

对比例7

[0094]

改变实施例2步骤(6)中ph值为7.0,其余步骤与参数与实施例2相同。

[0095]

对比例8

[0096]

删除实施例2步骤(5)发酵,改变步骤(6)中ph值为7.0,其余步骤与参数与实施例2相同。

[0097]

蒸煮后蛋白干腥味、外观色泽感官评定

[0098]

邀请受过专业培训的感官评定员10名,评价产品蛋白干气味和外观色泽,取平均值。评价标准为:

[0099]

气味:无腥味为5分;略有腥味为4分;腥味较轻为3分;腥味一般为2分;腥味较重为1分;腥味很重为0分。其得分越高蛋白干品质越好。

[0100]

外观色泽:洁白光滑为5分;略微发黄,表面光滑为4分;淡黄色,表面较为光滑为3分;浅黄色,表面略有细小气孔为2分;褐色,表面有一些气孔为1分;深褐色,表面具有较大气孔为0分。其得分越高蛋白干品质越好。

[0101]

表3.蛋白干感官评定打分表

[0102][0103]

由表3可见,发酵处理后制成的蛋白干(实施例1

‑

2、对比例1

‑

3)相较于对省略了发酵步骤制成的蛋白干(对比例4

‑

6)腥味明显降低,说明乳酸菌发酵可以降低蛋腥味。经过树脂吸附脱去溶菌酶处理后制成的蛋白干相较于省略了树脂吸附脱去溶菌酶处理制成的蛋白干,腥味评分价值和外观评分价值均有所提高。外观色泽上,经过树脂吸附脱去溶菌酶和发酵脱糖在优选ph条件下蒸煮得到(实施例1)的蛋白干外观更加洁白光滑,评分最高。

[0104]

图2为经高温杀菌后蛋白干外观图。从上向下,第一排为ph 7.0的凝胶条件下制成蛋白干,第二排为ph 9.0的凝胶条件下制成蛋白干;第一排从左至右依次为,原蛋清制成的蛋白干(对比例8)、脱溶菌酶蛋清制成的鸡蛋干(对比例5)、原蛋清经乳酸菌发酵12h后制成的蛋白干(对比例7)、脱除溶菌酶蛋清经乳酸菌发酵12h后制成的蛋白干(对比例2);第二排从左至右依次为,原蛋清制成的蛋白干(对比例6)、脱溶菌酶蛋清制成的鸡蛋干(对比例4)、原蛋清经乳酸菌发酵12h后制成的蛋白干(实施例2)、脱除溶菌酶蛋清经乳酸菌发酵12h后制成的蛋白干(实施例1)。由图2可见,经发酵脱糖蛋白干比起未发酵脱糖蛋白干外观更佳洁白;ph 9.0制成的蛋白干相较ph 7.0制成的蛋白干表面气孔更少,质构更好,但是色泽较深;脱去溶菌酶蛋清液制成的蛋白干比起未脱溶菌酶蛋清制成的蛋白干更洁白,表面气孔也更小。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。