所述浸泡液为水或酶解液;

10.所述萌芽的方法为:将浸泡后的将全谷物米放入发芽设备中,萌芽温度为25℃

ꢀ‑

35℃,萌芽时间为16

‑

26h,保持芽长0.5

‑

2.0mm;

11.所述湿热处理为:将萌芽后的全谷物米置于蒸具中,平铺厚度1

‑

5cm,采用蒸汽 蒸煮5

‑

15min;

12.所述冷风分散的方法为:将湿热处理后萌芽全谷物米平铺于冷风分散装置中,冷 风分散,保持水分25

‑

50%;

13.所述速冻、包装的方法为:将冷风分散后的萌芽全谷物米在低于

‑

35℃条件下,经 5

‑

60min速冻后,在无菌环境下真空包装,即得。

14.需要说明的是,本发明的高水分易煮萌芽全谷物米的含水量为25

‑

50%;根据本发 明的具体实施方式,所述高水分易煮萌芽全谷物米的含水量为30

‑

50%。

15.传统的湿态萌芽谷物,虽然一定程度改善了全谷物米的口感粗糙、煮制时间长、 麸糠味重等问题,但是其含水量较高难以长时间储存。而本发明发现,通过控制萌芽 谷物加工过程的各个条件参数,不仅可以实现萌芽全谷物米的含水量在25%

‑

50%范围 内,有效改善了干制萌芽全谷物米的籽粒爆腰率高、不饱满、内部结构致密,蒸煮熟 制时间增加、口感差等问题,而且还可以实现在常规冷冻条件下长达180天的储藏效 果。

16.进一步,在上述方法中,所述全谷物米选自糙米、全燕麦籽粒、全青稞籽粒、全 小麦籽粒、全大麦籽粒中的一种或多种。

17.所述全谷物米浸泡之前经盐水浸泡5

‑

30min、水洗2

‑

3次,优选的,所述盐水的浓 度为0.9%,温度为40

‑

55℃。所述盐水指的是普通盐(主要成分nacl)溶液,其中, 经盐水浸泡,可以杀死糙米上的部分细菌,且微生物更容易溶于盐水,有利于后续的 灭菌处理。

18.所述酶解液可以是包含纤维素酶和/或木聚糖酶的水溶液,也可以是包含纤维素 酶和/或木聚糖酶的缓冲溶液,根据本发明的具体实施方式,所述酶解液为用ph值 4.8柠檬酸

‑

柠檬酸钠缓冲液配置的0.1

‑

0.5%木聚糖酶和0.1

‑

0.5%纤维素酶的缓冲液; 优选的,所述ph值4.8柠檬酸

‑

柠檬酸钠缓冲液配置方法为2份0.1m柠檬酸溶液和 3份0.1m柠檬酸三钠溶液。

19.所述静置浸泡的温度为20

‑

40℃。

20.所述全谷物米和浸泡液的质量份数比为1:1

‑

3。

21.所述静置浸泡过程中每隔2h进行翻动和灭菌处理;优选的,所述灭菌处理为臭氧 灭菌。

22.所述方法还包括静置浸泡终止后,用温度32

‑

40℃的水洗2

‑

3次,并控水。其中, 所述水洗可以是漂洗也可以是淋洗等方式;所述控水为快速控水。

23.所述萌芽过程中每隔2h进行翻动和灭菌处理3

‑

8min,并采用温度32

‑

40℃的水洗 2

‑

3次,并控水。其中,所述水洗可以是漂洗也可以是淋洗等方式;所述控水为快速 控水。

24.所述蒸具为带盖蒸具;所述带盖蒸具可以是常压蒸具,也可以是高压蒸具。比如, 蒸锅、高压蒸锅、蒸煮柜、蒸煮车、灭菌釜以及其他具有蒸饭功能的设施。

25.所述方法还包括真空包装后,进行储藏;所述储藏的条件为:储藏温度不高于

ꢀ‑

18℃。

26.优选的,所述真空包装尽可能快速进行,且可以在单向流操作台(罩)中进行, 更

优选的,所述单向流操作台(罩)的参数为:风速为0.36

‑

0.54m/s。

27.其中,本发明的湿热处理不仅可以有效延缓和抑制萌芽谷物淀粉回生,降低其晶 体结晶速率,同时还可以有效灭菌。

28.此外,本发明还发现,通过控制萌芽谷物加工过程的各个条件参数,可以有效提 高全谷物米的有益营养组分同时降低其有害成分,比如,全谷物米中所含的植酸是影 响矿质元素吸收的主要抗营养成分,现有技术通常以外源酶法降低其含量,而本发明 经过优化加工条件,即使无需额外酶解物,直接利用全谷物米的内源酶就可以有效降 低植酸含量。

29.另需注意的是,如果没有特别说明,本发明所记载的任何范围包括端值以及端值 之间的任何数值以及以端值或者端值之间的任意数值所构成的任意子范围。本发明中 制备方法如无特殊说明则均为常规方法,所用的原料如无特别说明均可从公开的商业 途径获得或根据现有技术制得,所述百分比如无特殊说明均为质量百分比,所述溶液 若无特殊说明均为水溶液。

30.本发明的有益效果

31.本发明的保鲜加工方法通过借助内源酶与外源酶或内源酶萌芽的生物技术以及湿 热灭菌控酶淀粉预糊化联合速冻技术制备高水分易煮萌芽全谷物米,该全谷物米具有 易煮、口感好、谷香味浓郁、籽粒色泽亮白、粒形饱满、良好的粮食散落性、与精白 米的真空包装效果基本一致等优点。

32.本发明保鲜加工方法处理后的全谷物米品质较佳,外观与全谷物原料米相似,色 泽较原料米更加亮白,水分含量约为原料米的2

‑

4倍,粒形完整具有良好的粮食散落 性,可在普通电饭锅中按照任意比例与大米同煮同熟,或更易熟。经测定,本发明方 法处理过的萌芽糙米中的γ

‑

氨基丁酸(gaba)含量较原料米提高了327.60%,植酸 含量降低了47.33%,脂肪酶活动度降低了53.5%,多酚氧化酶降低了66.9%。

33.本发明保鲜加工方法赋予了萌芽谷物特有的清香和焙烤风味,同时使淀粉颗粒处 于吸水最大膨胀适度糊化的状态,籽粒内部结构分布均匀。

34.本发明的保鲜加工方法利用湿热结合速冻处理,有利于延缓和抑制淀粉回生,降 低晶体结晶速率,保持全谷物米饭的品质稳定。经测定,本发明加工后的全谷物米在

ꢀ‑

18℃储藏180d,菌落总数依然维持在较低水平,其中霉菌未检出。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使 用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例, 对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图 获得其他的附图。

36.图1示出不同萌芽时间的糙米形态对比图。

37.图2示出不同萌芽时间的高水分易煮萌芽糙米的挥发性物质指纹图谱。

38.图3示出不同湿热处理时间的高水分易煮萌芽糙米的内源酶活力的对比图。

39.图4示出不同湿热处理时间的高水分易煮萌芽糙米的稳态流变性的对比图。

40.图5示出不同湿热处理时间的高水分易煮萌芽糙米的挥发性物质指纹图谱。

41.图6示出不同湿热处理时间的高水分易煮萌芽糙米的xrd图谱。

42.图7示出不同湿热处理时间的高水分易煮萌芽糙米的傅里叶红外光谱图。

43.图8示出不同湿热处理时间的高水分易煮萌芽糙米的微观结构图。

44.图9示出实施例1制得的高水分易煮萌芽糙米在

‑

18℃储藏6个月的菌落总数和 霉菌培养基检出情况图。其中,a示出稀释度为10

‑3时检出的菌落总数的情况图;b 示出稀释度为10

‑1时检出的霉菌数的情况图;c示出稀释度为10

‑2时检出的霉菌数的 情况图。

45.图10示出对比例12的高水分易煮萌芽糙米的状态图。

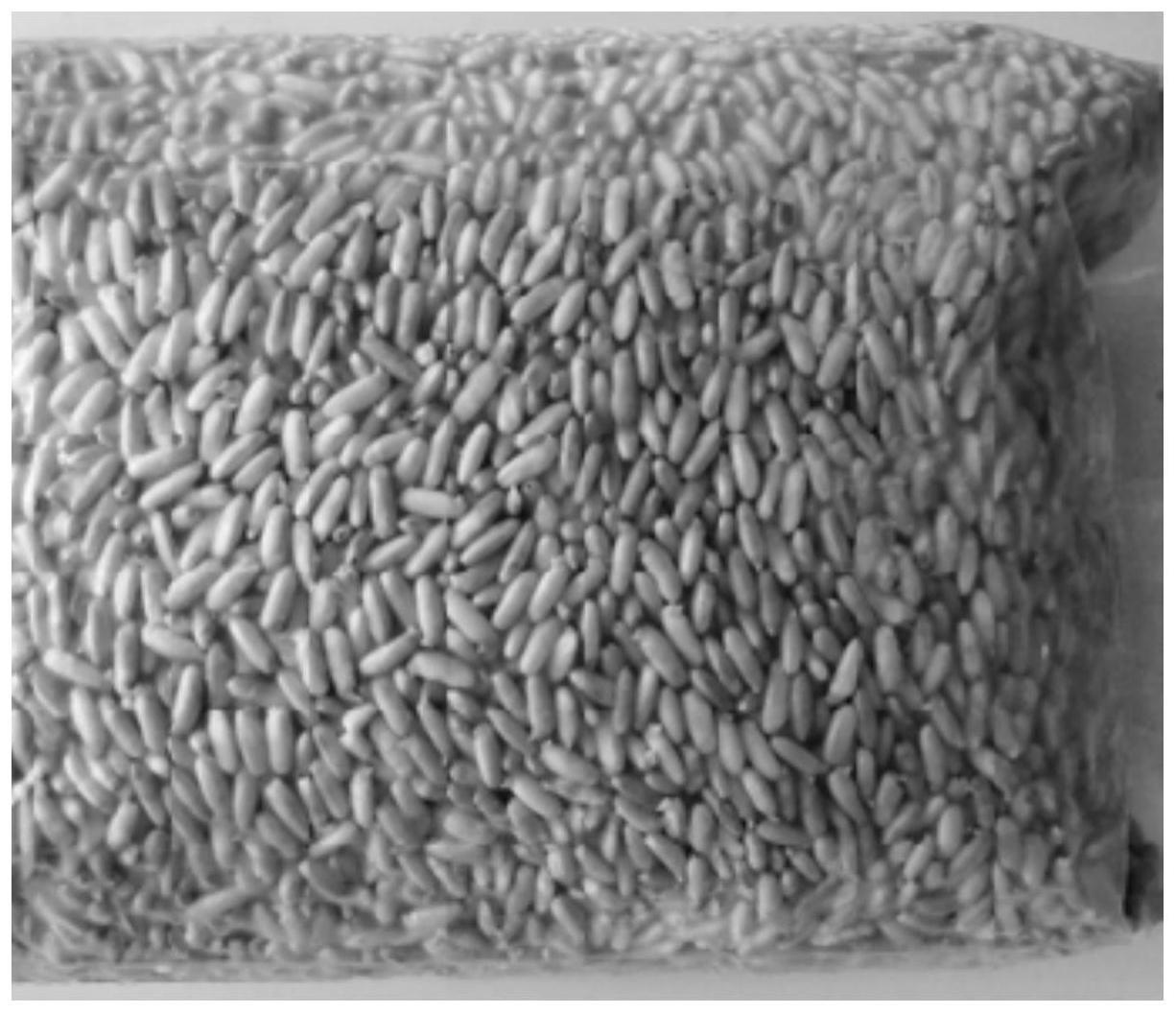

46.图11示出实施例1制得的高水分易煮萌芽糙米的状态图。

47.图12示出对比例1制得的干燥萌芽糙米的状态图。

具体实施方式

48.下面通过实施例对本发明进行具体描述,有必要在此指出的是本实施例只用于对 本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术熟练人 员可以根据以上发明的内容做出一些非本质的改进和调整。在不冲突的情况下,本发 明中的实施例及实施例中的特征可以相互组合。

49.以下实施例中的微生物指标参照gb 4789.2

‑

2016食品安全国家标准食品微生物 学检验菌落总数测定;gb 4789.15

‑

2016食品安全国家标准食品微生物学检验霉菌 和酵母计数。

50.实施例1

51.一种高水分易煮萌芽糙米的保鲜加工方法,以糙米作为加工原料,包括下述步骤:

52.1)洗涤和浸泡:将1质量份活性糙米,置于发芽罐中,配制水温40

‑

55℃,浓 度0.9%的盐水浸泡8min,并间隔1min翻动一次,排空后清水漂洗2

‑

3次,加入3 质量份的水,保持水温20

‑

40℃,翻动均匀后静置浸泡4h;每隔2h进行翻动和臭氧 灭菌处理,浸泡完后采用水温32℃的水漂洗2

‑

3次。

53.2)萌芽:将浸泡后的糙米放入智能发芽设备中,设置全谷物智能发芽设备的工 艺参数,保持萌芽罐温度28℃

‑

32℃,每隔2h翻动和臭氧灭菌5min,并采用水温32℃ 漂洗2

‑

3次,萌芽18h,保持芽长0.33

‑

0.85mm。

54.3)湿热处理:将萌芽后的全谷物米置于蒸具中,平铺厚度3cm,采用蒸汽蒸煮 10min。

55.4)冷风分散:将湿热处理的萌芽全谷物米平铺于冷风流化床装置,冷风沸腾分 散,控制水分保持约30%。

56.5)速冻、包装:将冷风分散的萌芽全谷物米传送于速冻设备,温度低于

‑

40℃, 经20min速冻后,在单向流操作台(罩)无菌环境下快速真空包装,随后在

‑

18℃下 储藏,即得。

57.本实施例制得的高水分易煮萌芽糙米的水分含量为30

±

5%,且籽粒色泽亮白、 粒形饱满完整,外观与普通糙米无显著差异,具有良好的原粮散落性,达到精白米的 真空包装效果。

58.将上述制备得到的高水分易煮萌芽糙米与精白米按照质量比1:1混合置于电饭 锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽糙米可与 精白米同熟。糙米谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

59.实施例2

60.一种高水分易煮萌芽燕麦的保鲜加工方法,以全燕麦籽粒作为加工原料,包括下 述步骤:

61.1)洗涤和浸泡:将1质量份活性燕麦籽粒,置于发芽罐中,配制水温40

‑

55℃, 0.9%的盐水浸泡5min,并间隔1min翻动一次,排空后水漂洗2

‑

3次,加入3质量份 的水,保持水温20

‑

40℃,翻动均匀后静置浸泡8h;每隔2h进行翻动和臭氧灭菌处 理,浸泡后采用水温32℃的水漂洗2

‑

3次。

62.2)萌芽:将浸泡后的燕麦籽粒放入智能发芽设备中,设置全谷物智能发芽设备 的工艺参数,保持萌芽罐温度32℃,每隔2h翻动和臭氧灭菌5min,并采用水温32℃ 漂洗2

‑

3次,萌芽18h,保持芽长1.0mm。

63.3)湿热处理:将萌芽后的燕麦籽粒置于蒸具中,平铺厚度3cm,采用蒸汽蒸煮 10min。

64.4)冷风分散:将湿热处理的萌芽燕麦籽粒平铺于冷风流化床装置,冷风沸腾分 散,控制水分下降约5%,水分保持约38%。

65.5)速冻、包装:将冷风分散的萌芽燕麦籽粒传送于速冻设备,温度低于

‑

40℃, 经20min速冻后,在单向流操作台(罩)无菌环境下快速真空包装,随后在

‑

18℃下 储藏,即得。

66.本实施例制得的高水分易煮萌芽燕麦的水分含量为38

±

5%,色泽亮白、粒形饱 满完整,外观与普通燕麦无显著差异,具有良好的粮食散落性,达到精白米的真空包 装效果。

67.将上述制备得到的高水分易煮萌芽燕麦与精白米按照质量比1:3混合置于电饭 锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽燕麦可与 精白米同熟。燕麦谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

68.实施例3

69.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于萌芽时间为24 h。所述高水分易煮萌芽糙米的水分含量为30

±

5%。

70.本实施例制得的高水分易煮萌芽糙米的水分含量为30

±

5%,且籽粒色泽亮白、 粒形饱满完整,外观与普通糙米无显著差异,具有良好的原粮散落性,达到精白米的 真空包装效果。

71.将上述制备得到的高水分易煮萌芽糙米与精白米按照质量比1:1混合置于电饭 锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽糙米可与 精白米同熟。糙米谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

72.实施例4

73.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于湿热处理时间 为15min。所述高水分易煮萌芽糙米的水分含量为30

±

5%。

74.本实施例制得的高水分易煮萌芽糙米的水分含量为30

±

5%,且籽粒色泽亮白、 粒形饱满完整,外观与普通糙米无显著差异,具有良好的原粮散落性,达到精白米的 真空包装效果。

75.将上述制备得到的高水分易煮萌芽糙米与精白米按照质量比1:1混合置于电饭 锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽糙米可与 精白米同熟。糙米谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

76.实施例5

77.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于湿热处理时间 为5min。所述高水分易煮萌芽糙米的水分含量为30

±

5%。

78.本实施例制得的高水分易煮萌芽糙米的水分含量为30

±

4%,且籽粒色泽亮白、 粒形饱满完整,外观与普通糙米无显著差异,具有良好的原粮散落性,达到精白米的 真空包装效果。

79.将上述制备得到的高水分易煮萌芽糙米与精白米按照质量比1:1混合置于电饭 锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽糙米可与 精白米同熟。糙米谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

80.实施例6

81.一种高水分易煮萌芽小麦籽粒的保鲜加工方法,同实施例1区别仅在于将原料糙 米替换为全小麦籽粒。

82.本实施例制得的高水分易煮萌芽小麦籽粒的水分含量为46

±

4%,且粒形饱满完 整,外观与普通小麦籽粒无显著差异,具有良好的粮食散落性,达到精白米的真空包 装效果。

83.将上述制备得到的高水分易煮萌芽小麦籽粒与精白米按照质量比1:1混合置于 电饭锅中,1质量份混合米加入1.5质量份清水蒸制,混合米中高水分易煮萌芽小麦 籽粒可与精白米同熟。小麦籽粒谷香味浓郁、口感好,具有适宜的嚼劲,无夹生感。

84.对比例1

85.一种干制萌芽糙米的保鲜加工方法,同实施例1区别仅在于将速冻操作替换为烘 干,所述烘干温度为40℃

‑

50℃,期间多次翻动烘干至水分含量14%以下;最终得到 干制萌芽糙米(如图12所示)。

86.将上述制备得到的干制萌芽糙米与精白米按照质量比1:1混合置于电饭锅中,1 质量份混合米加入1.5质量份清水蒸制,混合米中干制萌芽糙米或者糙米无法与精白 米同熟。口感生硬,具有夹生感。

87.对比例2

88.一种干制萌芽燕麦的保鲜加工方法,同实施例2区别仅在于将速冻操作替换为烘 干,所述烘干温度为40℃

‑

50℃,期间多次翻动,烘干至水分含量14%以下;最终得 到干制萌芽燕麦。

89.将上述制备得到的干制萌芽燕麦与精白米按照质量比1:3混合置于电饭锅中,1 质量份混合米加入1.5质量份清水蒸制,混合米中干制萌芽燕麦无法与精白米同熟。 口感生硬,具有夹生感。

90.对比例3

‑791.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于萌芽时间分别 为4、6、12、30、36小时。

92.对比例8

‑

11

93.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于湿热处理时间 分别为0、20、25、30分钟。

94.对比例12

95.一种高水分易煮萌芽糙米的保鲜加工方法,同实施例1区别仅在于步骤5)未经 速冻处理直接进行真空包装,产品如图10所示。

96.试验例1

97.针对实施例1、3,对比例3

‑

7所制得的高水分易煮萌芽糙米从形态、营养组分、 风味、口感等方面进行比较试验,相关试验数据如下:

98.1.萌芽时间对发芽率和芽长的影响,结果如下表1所示。

99.表1

[0100][0101]

注:不同字母表示同行数据之间差异显著(a=0.05)。

[0102]

由表1可知,随着萌芽时间的延长,糙米的发芽率和芽长均在增加。其中,对比 例4

‑

5由于萌芽时间较短,发芽率不高。实施例1萌芽18h,其发芽率大于90%,芽 长均值为0.45mm,此时芽体主要由幼芽和带皮层的胚乳两部分构成,芽长适宜。实施 例3的萌芽时长24h,发芽率增加至92.50%,芽长均值为0.66mm,芽长适宜,此时 长出部分胚根和胚芽。当萌芽时间过长,如对比例6

‑

7,其胚根和胚芽继续增长,导 致糙米的外观较差,芽长过长,在速冻过程中芽易于折断,影响最终萌芽糙米的口感 和贮藏。

[0103]

2.萌芽时间对营养组分的影响,结果如下表2所示:

[0104]

表2

[0105][0106]

注:1.不同字母表示同行数据之间差异显著(a=0.05);除水分外,以上指标均以干基计;2.gaba含量经分光光度法测定。

[0107]

由表2可知,随着萌芽时间的增加,高水分易煮萌芽糙米的营养组分不断发生改 变,其中,与对比例3

‑

7的高水分易煮萌芽糙米相比,实施例1和3的高水分易煮萌 芽糙米蛋白质、脂肪含量较低,可溶性蛋白含量较高。

[0108]

3.不同萌芽时间下高水分易煮萌芽糙米饭的食味值和质构特性,结果如下表3所 示:

[0109]

表3

[0110][0111][0112]

注:不同字母表示同行数据之间差异显著(a=0.05)。

[0113]

由表3可知,与对比例3

‑

7相比,实施例1和3高水分易煮萌芽糙米饭的食味值、 外观及口感分值均最高。与未处理的原始糙米饭相比,实施例1和3的糙米饭的食味 值、外观及口感分值分别是原始糙米饭的1.35倍、2.83倍和1.67倍,且胶黏性和咀嚼 性较低,由此,以本发明方法加工过的糙米其食用品质得到了有效改善。

[0114]

4.不同萌芽时间的高水分易煮萌芽糙米中挥发性物质含量对比,结果如图2所示:

[0115]

由图2可知,经萌芽处理高水分易煮萌芽糙米中具有香味的芳樟醇、3

‑

羟基

‑2‑

丁 酮、2

‑

甲基丁醛及酯类物质含量增加,酸类物质含量降低。与对比例3

‑

7相比,本发 明实施例1和3的高水分易煮萌芽糙米可以使不良风味化合物的含量维持在较低水平 同时将理想风味化合物的含量保持在较高水准。

[0116]

试验例2

[0117]

针对实施例1、4

‑

5,对比例8

‑

11所制得的高水分易煮萌芽糙米从内源酶活力、口 感、风味、结构等方面进行比较试验,相关试验数据如下:

[0118]

1.不同湿热处理时间对高水分易煮萌芽糙米内源酶活力的影响,结果如图3所示。

[0119]

多酚氧化酶(ppo)在糙米加工过程中,可与糙米中的酚类物质发生酶促褐变, 降低酚类物质含量,影响糙米的色泽品质。由图3可知,实施例1的高水分易煮萌芽 糙米经湿热处理10min,其ppo活力显著降低,与对比例8相比,其ppo活力降低 了66.9%,脂肪酶活动度降低了53.5%。实施例4的糙米经湿热处理15min后,与对 比例8相比,其ppo活力降低了71.40%。对比例9的糙米经湿热处理20min后,ppo 活力值又显著升高,这是由于长时间的

湿热处理可能又激活了部分ppo。综合分析, 湿热处理时间只有在本发明的范围内,加工后高水分易煮萌芽糙米的色泽品质才能达 到最优状态。

[0120]

2.不同湿热处理时间对高水分易煮萌芽糙米黏弹性的影响,结果如图4所示。

[0121]

通过流变学分析,比较不同湿热处理对萌芽糙米黏弹性的影响。由图4可知,实 施例1对应萌芽糙米的黏弹性最高,不易受到剪切力破坏,糊化品质较好。

[0122]

3.不同湿热处理时间对高水分易煮萌芽糙米风味的影响,结果如图5所示。

[0123]

由图5可知,经湿热处理的高水分易煮萌芽糙米与未经湿热处理的糙米(对比例 8)相比,风味差异明显。其中,经湿热处理可以显著降低高水分易煮萌芽糙米中正戊 基丁酸酯、异戊酸乙酯、异丁酸乙酯、乙酸乙酯、正己醇、3

‑

甲基

‑1‑

丁醇、2

‑

甲基丙 醇、2

‑

甲基丁醇、乙醇、丁醛、苯甲醛、丙酮、2

‑

庚酮、2,3

‑

丁二酮、3

‑

羟基

‑2‑

丁酮、 2

‑

乙基

‑6‑

甲基吡嗪等风味物质含量;同时经不同湿热处理时间的高水分易煮萌芽糙米 还生成了戊醛、己醛、庚醛(果香气味)、正壬醛、乙酸己酯、乙酸乙酯等青草香、 水果香、花香的特征性风味品质。实施例5的高水分易煮萌芽糙米,风味变化较少, 对比例10

‑

12的高水分易煮萌芽糙米,湿热处理时间过长,风味发生了过大的变化, 可能生成新的挥发性物质。所以,实施例的高水分易煮萌芽糙米湿热处理时间适中, 风味变化在人体感官可接受范围内。

[0124]

3.不同湿热处理时间对高水分易煮萌芽糙米食品值的影响,结果如表4所示。

[0125]

表4

[0126][0127]

注:不同字母表示同行数据之间差异显著(a=0.05)。

[0128]

由表4可知,实施例1和4

‑

5的经湿热处理的高水分易煮萌芽糙米的食味、外观 和口感的分值较高。对比例9

‑

11的湿热处理时间过长,与未经湿热处理的糙米相比, 其食味、外观和口感的分值不升反降。

[0129]

4.不同湿热处理时间对高水分易煮萌芽糙米淀粉晶型结构的影响,结果如表5和 图6所示。

[0130]

表5

[0131][0132]

注:不同字母表示同行数据之间差异显著(a=0.05)。

[0133]

由图6可知,未经湿热处理的萌芽糙米,其衍射主峰有4个,分别为15.16

°

、17.18

°

、 18.08

°

和23.04

°

,其中17

°

和18

°

附近的衍射峰是相连的双峰,呈现典型的a型结晶结 构,结晶度为27.51%。随着湿热处理时间的延长,在2θ角为20.06

°

处的衍射峰逐渐 明显,这是由于淀粉发生糊化降解,伴随其结晶结构的改变。具体实施例5的高水分 易煮萌芽糙米湿热处理5min,其淀粉结晶类型为a型 v型,在实施例1的高水分易 煮萌芽糙米湿热处理10min时,淀粉结晶完全由a型变为v型。但随着湿热处理的时 间再次延长,淀粉的相对结晶度又逐渐降低。我们知道,淀粉作为稻米的主要组成成 分,其晶体结构与蒸煮食味品质密切相关。在湿热处理的过程中,淀粉主要发生两个 变化,一是淀粉发生糊化,这种变化对米饭的感官特性影响较大;二是直链淀粉和脂 质的进一步络合形成直链淀粉脂质复合物,这种变化也会一定程度影响糙米的蒸煮食 味品质,而淀粉的糊化温度和湿热处理条件直接决定了形成的直链淀粉脂质复合物的 水平和类型。由此,湿热处理的时间过短,淀粉结晶类型均为a型,影响高水分易煮 萌芽糙米的蒸煮食味品质;对比例9

‑

11的湿热处理的时间过长,直链淀粉和脂质的进 一步络合形成的复合物削弱了晶体结构以及支链淀粉的较少,导致结晶度明显降低, 影响最终高水分易煮萌芽糙米的蒸煮食味品质。

[0134]

5.不同湿热处理时间对高水分易煮萌芽糙米亲水性的影响,结果如图7所示。

[0135]

由图7可知,湿热处理时间对萌芽糙米(gbr)红外图谱的影响不大,主要吸收 峰的形状和位置基本相同,但吸收峰的强度发生了变化,没有新的吸收峰出现。主要 特征吸收峰如下:波长在2930cm

‑1处的吸收峰反映了甲基(ch

‑

)的伸缩振动,该峰 强度在湿热处理15min内呈逐渐增强的趋势,湿热处理15min后呈逐渐减弱的趋势, 表明本发明合适的湿热处理会使萌芽糙米中膳食纤维或脂肪含量有所升高。波长在 1660cm

‑1处的吸收峰归属于水分子中

‑

oh的弯曲振动,湿热处理15min后该吸收峰强 度明显降低,表明湿热处理的时间超过本发明范围会使gbr亲水基团减少,从而降低 的亲水性能,不利于蒸煮品质的改善。1160cm

‑1附近的吸收峰是c

‑

o的伸缩振动,841 cm

‑1处的红外吸收波段反映的是c

‑

o

‑

c的伸缩振动和c

‑

h的变形振动区。995cm

‑1处 的吸收峰与单螺旋晶体结构有关,该吸收峰强度随湿热处理时间的增加而减弱,说明 湿热处理时间超过本发明范围后直链淀粉浸出,无定形结构域被破坏。

[0136]

6.不同湿热处理时间的高水分易煮萌芽糙米样品的微观结构,结果如图8所示。

[0137]

由图8可知,未经湿热处理的萌芽糙米的横截面呈现明显的不平整;湿热处理后, 不平整性减弱,并逐渐出现孔洞和较深的沟壑结构。该结构将为水分进入提供了通道, 使

水分更易渗透,进而改善萌芽糙米的蒸煮特性。在对比例8的不经湿热处理时,萌 芽糙米内部结构密实,不利于蒸煮;在湿热处理过程中,外围淀粉颗粒先发生糊化, 并向内部延伸,在湿热处理时间在5

‑

10min时,萌芽糙米内部结构密实,靠近皮层部 分的淀粉发生了部分糊化,整体粒形饱满,在湿热处理时间大于10min时,内部结构 呈现疏松结构,呈现较小的孔洞结构,在湿热处理15min时,呈现较大的孔洞结构, 内部存在较多未糊化的淀粉颗粒;在湿热处理20min时呈现较大的孔洞和较深的沟壑, 内部淀粉颗粒仍然存在,外围淀粉颗粒熟化消失,不利于粒形的保持;大于20min时, 内部的淀粉颗粒完全消失,萌芽糙米的粒形变化较大,这是由于湿热处理时间过长, 淀粉发生糊化,蛋白质发生变性。而湿热处理时间在5

‑

15min时,萌芽糙米内部结构 呈现疏松结构,且整体粒形饱满。

[0138]

试验例3

[0139]

针对实施例1制得的高水分易煮萌芽糙米(ghq),对比例1制得的干制萌芽糙 米(gd),未经处理的白米(wr)和未经处理的糙米(br)的蒸煮特性、质构特性 和回生特性等进行比较试验,相关试验数据如表6

‑

7所示:

[0140]

表6:蒸煮特性和质构特性对比

[0141][0142]

由表6可知,未经处理的白米的硬度、胶黏性和咀嚼性较低,弹性和黏聚性较高, 食用品质良好。与未经处理的糙米相比,干制萌芽糙米、实施例1制得的高水分易煮 萌芽糙米的硬度、胶黏性和咀嚼性显著降低,弹性和黏聚性增加,其中,实施例1的 萌芽糙米的硬度、胶黏性和咀嚼性最低,较未经处理的糙米分别降低了62.06%、56.86%、60.91%,且其弹性和黏聚性最高,较未经处理的糙米分别提升了25.34%、 13.73%。即使与白米还有一定差距,但是本发明的加工方法也最大程度的改善了萌芽 糙米的质构特性,提升了其食用品质。

[0143]

表7:回生特性对比

[0144][0145]

由表7可知,回生动力学方程(avrami)的r2接近于1(0.9221~0.9995),表明 avrami方程适用于预测上述样品的淀粉回生行为。avrami参数n值均小于1,说明淀 粉是以一次成核的方式结晶。常数k代表晶体结晶速率,k值越大表示晶核的结晶速 率越快,回生程度越大。因此,样品回生程度由大到小的排列为ghd>gd>wr>br, 除糙米外,ghq的晶体结晶速率k最低,为0.7629。表明本发明的湿热结合速冻处理 的方式可以使高水分易煮萌芽

验。

[0158]

由试验结果可知,实施例2的高水分易煮萌芽燕麦的脂肪酸值≦150 mgkoh/100g,实施例3

‑

5的高水分易煮萌芽糙米的脂肪酸值含量低于 37mgkoh/100g,均在稻谷适宜储藏范围内,具有可食用性。由微生物指标的测定结 果可知,实施例2

‑

6的高水分易煮萌芽全谷物米在

‑

18℃储藏6个月,菌落总数均低于 2

×

103cfu/g,显著低于湿米线(dbs53/017

‑

2014)最大限量8

×

104cfu/g,此时霉菌未 检出。综合分析可知,实施例2

‑

6的高水分易煮萌芽全谷物米在

‑

18℃或低于

‑

18℃冷 冻环境下,具有较好的保鲜效果,可安全食用。

[0159]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对 本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上 还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是 属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之 列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。