1.本发明涉及工业可燃固废处理领域,具体涉及一种可调节出料量的多路分料装置。

背景技术:

2.工业固废指机械、轻工及其他工业在生产过程中排出的废弃物。其中可燃的工业固废一般为纺织布、塑料、橡胶、皮革的混合物。处理可燃工业固废一般的流程为:对固废进行破碎处理,破碎后的固废进入后续设备继续处理,如进入成型机继续加工或进入锅炉焚烧处理。工业固废数量庞大,破碎后需多台后续设备同时进行处理。

3.现有技术中,一般采用人工分料或使用分料分流装置将物料分送至多台后续设备,如公开号为cn212531284u的中国专利文件公开了一种皮带传输机物料分流装置,该装置包含总料皮带传输机、下料口、分料器、第一分料皮带传输机、第二分料皮带传输机;物料送入总料皮带传输机后由总料皮带输送机将物料输送至下料口,下料口中的分料器将物料分为两流,一流送至第一分料皮带传输机,另一流送至第二分料皮带传输机,由两个分料皮带输送机将物料输送至不同的下道设备。但该装置在使用中存在如下问题:1.装置仅能将物料分为两路进入后续设备,处理能力低下,物料多时生产效率低;2.分送至分料皮带输送机上的物料的量无法控制,物料分配不均。

技术实现要素:

4.本发明的目的在于提供一种可调节出料量的多路分料装置,可实现将废料分为多路进入多台后续处理设备;可调节进入后续处理设备的废料量。

5.本发明的上述技术目的是通过以下技术方案得以实现的:一种可调节出料量的多路分料装置,包含分料仓、进料输送带及多个出料输送带,还包含用于将物料从所述分料仓输送至所述出料输送带的出料量调节部件,所述分料仓上设有进料口和出料口,所述出料口为多个,所述出料量调节部件为多个,每个所述出料量调节部件包含一端与所述出料口连接,另一端与所述出料输送带连接的输送管道,所述出料量调节部件还包含安装在所述输送管道内的推料器和用于驱动所述推料器运作的驱动装置一。

6.由此,在本案中,分料仓顶部设有进料口,底部设置有多个出料口。出料量调节部件包含驱动装置一、输送管道及推料器。每个出料口均与一个出料量调节部件连接,具体的,每个出料口与出料量调节部件中的输送管道一端连接。每个输送管道另一端连接一条出料输送带。

7.废料从进料端进入分料仓内后,从底部多个出料口掉落,落至出料口下方的输送管道内,输送管道内安装有推料器,推料器在驱动装置一的驱动下,将废料推送至与输送管道另一端连接的出料输送带上,由多条不同的出料输送带将废料输送至不同的后续设备,起到了将废料分为多路运输的作用。推料器的速度可调节,速度越快,出料量越多,可达到

调节出料量的目的。在本案中,驱动装置可为驱动电机,推料器可以为多种实现形式:如推板、拨料杆、推料爪等。

8.作为本发明的优选,所述推料器包含轴棒及设置在所述轴棒上的螺旋叶片。

9.由此,在本案中,输送管道两端设有供轴棒穿过的孔洞,轴棒穿过孔洞后绕孔洞转动。轴棒上设置有螺旋叶片,驱动装置一驱动轴棒转动。废料从出料口进入输送管道后,轴棒转动,螺旋叶片带动废料一同转动,废料根据掉落的先后依次被推送至出料输送带。螺旋叶片输送废料时根据废料掉落顺序依次送料且均匀送料,废料进料出料均不会产生堵塞现象。

10.作为本发明的优选,包含设置在所述分料仓内的拨料部件,所述拨料部件包含转动结构、设置在所述转动结构上的拨料叶片及驱动所述转动结构转动的驱动装置二。

11.由此,在本案中,拨料部件设置在分料仓上底面中心位置。拨料部件包含转动结构、若干个固定在转动结构上的拨料叶片及驱动转动结构转动的驱动装置二,转动结构可相对于分料仓底面转动。当废料进入分料仓内后,驱动装置二驱动转动结构转动,转动结构转动时带动设置在转动结构上的拨料叶片转动,废料在拨料叶片的拨动下,均匀落入分料仓底部的各个出料口,同时加快了废料的掉落速度,防止某个出料口堆料过多造成分料仓内堵塞。在本案中,转动结构可为圆筒、轴棒等。

12.作为本发明的优选,所述转动结构为锥形体结构,所述锥形体结构尖端朝上。

13.由此,转动结构为锥形体结构,锥形体底面与分料仓上底面连接。废料从分料仓进料口掉落时,其中从分料仓中心位置掉落的废料顺着锥形体顶端滑落至锥形体底部,随即被拨料叶片拨入出料口掉落至下方的输送管道。采用锥形体结构使得废料能够避开分料仓中间的无效区,防止废料滞留在分料仓底部中心位置。

14.作为本发明的优选,包含设置于所述分料仓内用于探测废料量的废料量探测部件。

15.由此,在本案中,进料输送带、废料量探测部件、出料量调节部件及后续处理设备均与控制系统连接,部件之间采用信号联动控制。当分料仓内废料过多时,废料量探测部件发出“满料”信号至进料输送带,进料输送带随即停止输送废料;反之废料过少时,发出“少料”信号,进料输送带给料。出料量调节部件根据后续设备的反馈信号改变送料速度。由此装置具有自动调节进料、出料及改变送料速度的功能,提高生产效率。在本案中,废料量探测部件可为机械式料位计或传感式料位计,控制系统可为plc控制柜或电气联锁柜,具体的如市场上可购买的西门子s7

‑

200plc控制箱。

16.作为本发明的优选,所述输送管道设置于所述出料口下方,所述输送管道远离所述出料口一端设有用于废料掉落的孔洞,所述孔洞下方为所述出料输送带。

17.由此,废料从出料口落入下方的输送管道后,由输送管道中推料器将废料推送至输送管道带有孔洞的一端,废料从孔洞掉落,落至下方的出料输送带。在本案中采用这样的空间设置使得该装置占用空间体积小,空间利用率高。

18.作为本发明的优选,所述出料量调节部件包含设置在所述孔洞下方的防飞料部件。

19.由此,废料进入输送管道后,从输送管道一端的孔洞掉落至出料输送带,废料从孔洞掉落至出料输送带的过程中,由于废料较为松散,会掉落至出料输送带外,在孔洞下方设

置防飞料部件后,防止废料掉落出出料输送带,提高生产效率。在本案中,防飞料部件可为多块挡板或上下均为开口的圆筒结构。

20.作为本发明的优选,所述分料仓包含用于调节所述出料口大小的闸板。

21.由此,出料口设置闸板后,可通过移动闸板来改变出料口的大小,以达到控制废料流量的效果。在本案中,闸板设置在分料仓下底面,使用螺栓将闸板与分料仓固定。

22.作为本发明的优选,所述分料仓下方设置有多个用于支撑所述分料仓的立柱。

23.由此,在本案中,在分料仓下方设置有多个用于支撑分料仓的立柱,采用多个单独的立柱支撑分料仓,使得分料仓下方有足够的空间设置其他部件,如出料量调节部件、出料输送带等,节省装置占用的空间。立柱可为铁柱、钢柱等。

24.作为本发明的优选,所述分料仓为圆筒结构。

25.由此,分料仓为圆筒结构,底部为圆形底面,废料落至圆形底面后,拨料叶片拨动废料时不存在接触不到的死角区域,进一步的防止废料在分料仓内堆积。进一步的,圆筒形分料仓节省空间。

26.综上所述,本发明具有如下有益效果:1.设置有多个出料量调节部件及多个出料输送带,分料仓底部设置有多个出料口,废料进入分料仓1后直接从底部多个出料口掉落至不同的出料量调节部件,出料量调节部件将废料运至出料输送带,由不同的出料输送带将废料输送至不同的后续设备,实现了废料的多路运输,提高工作效率。

27.2.出料量调节部件中设置有用于推料的推料器,推料器推送废料至出料输送带的速度可调节,进而使得进入后续设备的废料量可调节。

28.3.分料仓内设置有拨料部件,废料在拨料叶片的拨动下,均匀落入分料仓底部的各个出料口,同时加快了废料的掉落速度,防止某个出料口堆料过多造成分料仓内堵塞。

29.4.分料仓内设置有用于探测废料量的废料量探测部件,废料量探测部件、进料输送带、出料量调节部件及后续处理设备均与控制系统连接,部件之间采用信号联动控制,具有自动进料、出料及改变送料速度的功能,提高生产效率。

30.5.出料口下方设置有出料量调节部件,出料量调节部件下方设置有出料输送带,采用这样的空间设置使得设备占用空间体积小,空间利用率高。

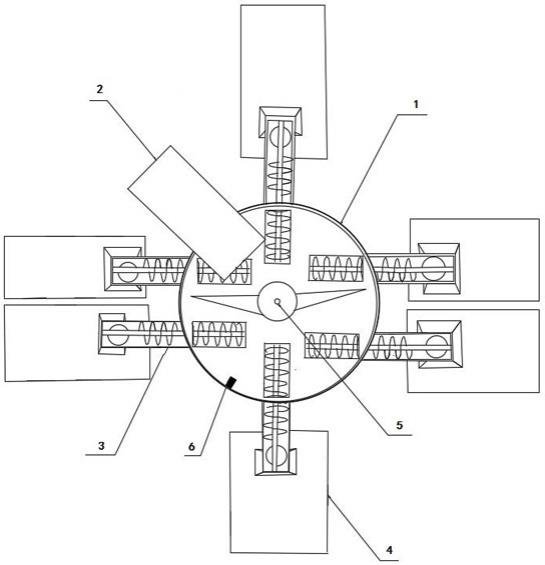

31.附图说明:图1是实施例1的俯视示意图;图2是出料量调节部件的侧面示意图;图3是拨料部件的示意图;图4是分料仓、立柱、闸板及废料量探测部件的侧面示意图。

32.图中:1、分料仓,11、闸板,2、进料输送带,3、出料量调节部件,31、驱动装置一,32、输送管道,33、推料器,331、轴棒,332、螺旋叶片,34、防飞料部件,4、出料输送带,5、拨料部件,51、转动结构,52、拨料叶片,53、驱动装置二,6、废料量探测部件,7、立柱。

具体实施方式

33.以下结合附图对本发明作进一步详细说明。

34.本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

35.实施例1,如图1、图3所示,一种可调节出料量的多路分料装置,包含分料仓1、进料输送带2、出料量调节部件3、出料输送带4、拨料部件5及废料量探测部件6。

36.分料仓1为圆筒结构,顶部设有一个进料口,进料输送带2设置在进料口上方,分料仓1底部设有多个出料口,每个出料口下方设有一个出料量调节部件3;分料仓1上底面中心位置设有拨料部件5,分料仓1内壁设有废料量探测部件6。

37.拨料部件5设置在分料仓1上底面中心位置,拨料部件5包含转动结构51、若干个固定在转动结构51上的拨料叶片52及驱动转动结构51转动的驱动装置二53,转动结构51为尖端朝上的锥形体结构,可相对于分料仓1底面转动。

38.废料量探测部件6用于探测分料仓1内的废料量,废料过多时,废料量探测部件6发出“满料”信号至进料输送带2,进料输送带2随即停止向分料仓1输送废料;反之废料过少时,发出“少料”信号,进料输送带2给料。

39.进料输送带2将废料从进料口传送至分料仓1内,其中从分料仓1顶部中心位置掉落的废料从锥形体尖端滑落至锥形体底部,采用锥形体结构使得废料能够避开分料仓1中间的无效区,防止废料滞留在分料仓1中心。随后驱动装置二53驱动转动结构51转动,转动结构51转动时带动设置在转动结构51上的拨料叶片52转动,废料在拨料叶片52的拨动下,均匀且快速的从分料仓1底部的各个出料口掉落至下方的出料量调节部件3,防止某个出料口堆料过多造成分料仓1内堵塞。

40.如图2所示,出料量调节部件3包含驱动装置一31、输送管道32、推料器33及防飞料部件34。推料器33包含轴棒331及螺旋叶片332,螺旋叶片332固定在轴棒331上。推料器33设置在输送管道32内,轴棒331两头穿过输送管道32两端的孔洞,连接处设有轴承使轴棒331与输送管道32实现转动连接,驱动装置一31驱动轴棒331转动。

41.废料从出料口掉落至出料量调节部件3后,具体掉落至输送管道32内后,驱动装置一31驱动轴棒331转动,螺旋叶片332带动输送管道32内的废料一同转动,其中轴棒331的转动速度可调节,由此,输送到后续设备的废料量可调节,废料在螺旋叶片332的带动下,根据掉落的先后依次被推送至输送管道32远离出料口一端,在输送管道32远离出料口一端设有用于废料掉落的孔洞,废料被推送到此后,从孔洞掉落至设置在下方的出料输送带4。废料从孔洞掉落至出料输送带4的过程中,由于废料较为松散,会掉落至出料输送带4外,为防止此现象发生,在孔洞下方设置有防飞料部件34,防飞料部件34为四块挡板,与输送管道32固定,将孔洞下方空间围绕在四块挡板内。废料最后由不同的出料输送带4传送至不同的后续处理设备。

42.如图4所示,分料仓1内壁设有废料量探测部件6,分料仓1底部每个出料口下方设置有用于调节出料量的闸板11,分料仓1下底面设有若干个用于支撑分料仓1的立柱7。

43.闸板11设置在分料仓1下底面,使用螺栓将闸板11与分料仓1固定。出料口设置闸板11后,可通过改变闸板11位置来改变出料口的大小,以达到控制废料出料量的目的。

44.在分料仓1下方设置有多个用于支撑分料仓1的立柱7,采用多个单独的立柱7支撑分料仓1,使得分料仓1下方有足够的空间设置其他部件,如出料量调节部件3、出料输送带4

等,节省装置占用的空间,在本实施例中,立柱7为钢棒。

45.在本实施例中,进料输送带2、废料量探测部件6、出料量调节部件3及后续处理设备均与控制系统连接,部件之间采用信号联动控制。后续设备发出信号至出料量调节部件3,出料量调节部件3根据信号加快或降低废料传送速度,达到控制传送至后续设备废料量的效果。控制系统为plc控制柜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。