1.本发明是一种热硫化硅橡胶底涂粘结剂及其制备方法,具体涉及一种低毒性的稳定性好的热硫化硅橡胶底涂粘结剂及其制备方法,属于硅橡胶技术领域。

背景技术:

2.硅橡胶是一种以硅氧键作为分子结构主链,硅元素上链接其他化学结构的特种橡胶材料,一般由环状聚硅氧烷开环聚合而成。硅橡胶由于其独特的化学结构,具有诸多特殊性能,如耐候性、物理机械性能以及优异的高低温性能等。在应用过程中,橡胶材料通常会作为产品的制件,与其他异质制件共同组成产品。由于硅橡胶表面自由能低,与其他异质制件之间极难产生相互作用力,目前工业上主要使用胶粘剂为异质材料之间提供粘接作用。这种粘接剂在橡胶工业中一般被称之为“底涂”。故底涂在橡胶工业中具有重要作用。

3.目前市场中主要使用的硅橡胶底涂成分较复杂,且由于其中大量添加了硅烷偶联剂和钛酸酯偶联剂,其反应活性较高,不利于长期保存,而且由于钛酸酯活性高,限制底涂剂在使用过程中的操作时间。例如,专利cn109054725a、cn103214946a等专利均使用钛酸酯作为其有效组分,但是由于钛酸酯类物质本身活性较高,在使用过程中,在空气中的操作时间较短,尤其是空气湿度较大地区,增加操作难度,而且难以长时间保存。

4.另外,还有专利显示在底涂剂中会使用多异氰酸酯、苯系溶剂等有毒有害物质作为底涂剂组分之一,严重影响施工者的身体安全健康。例如,专利cn104830225a公开的一种用于硅橡胶与聚丙烯材料的粘接的底涂剂及其制备方法,其通过硅烷偶联剂、钛酸类化合物、苯类溶剂、低沸物溶剂和多异氰酸酯以及有机硅化合物制备得到底涂剂,可以有效提供硅橡胶与聚丙烯之间的相互作用。由于该发明同时使用苯类溶剂和多异氰酸酯作为组分,两者均为有害物质,而且苯类溶剂味道较大,存在影响施工人员以及环境的危害的缺点。

5.除此之外,专利cn106280983a还公开了一种加成型增粘底涂剂及其制备方法,其使用有机溶剂、聚甲基三乙氧基硅烷、硅烷偶联剂、钛酸酯和有机硅树脂制备而成,所述底涂剂中除硅烷偶联剂外,还大量使用了聚甲基三乙氧基硅烷的过氧化物硫化体系,增粘效果好,且施工后可长时间保持增粘效果。

技术实现要素:

6.本发明的目的在于提供一种热硫化硅橡胶底涂粘结剂,主要应用于热硫化硅橡胶或高温硅橡胶与异质制件的粘接,具有良好的粘接性能,同时,粘接强度最高可达5.00mpa,也是一种成分简单、稳定性好、低毒性的粘结剂。

7.为保证粘结剂在施工过程中的长效稳定性,本发明的另一目的在于提供一种热硫化硅橡胶底涂粘结剂制备方法,由此制备得到的粘结剂,可长期在空气中存放时间高达14h。

8.本发明通过下述技术方案实现:一种热硫化硅橡胶底涂粘结剂,由以下重量份的原料制得:

乙烯基硅烷:50~80份;钛酸酯:11~27份;乙酰乙酸乙酯:5.5~31份。

9.所述乙烯基硅烷选自乙烯基三乙氧基硅烷或乙烯基三甲氧基硅氧烷。

10.所述钛酸酯选自钛酸四脂,例如钛酸四丁酯、钛酸四异丁酯、钛酸四乙酯或钛酸四丙酯等。

11.一种热硫化硅橡胶底涂粘结剂的制备方法,按所述比例,将钛酸酯和乙酰乙酸乙酯在50~110℃的温度下混合0.5~3h后,于常温下加入乙烯基硅烷,混合均匀,既得热硫化硅橡胶底涂粘结剂。

12.所述热硫化硅橡胶底涂粘结剂的粘胶强度>2.0mpa。

13.所述热硫化硅橡胶底涂粘结剂在空气中放置14h后,其粘胶强度>1.4mpa。

14.本发明与现有技术相比,具有以下优点及有益效果:(1)本发明通过特定原料配方的选择和组分配比的限定,得到了对硅橡胶具有良好粘接性能的底涂剂,不仅简化了底涂剂的溶剂体系,在满足性能要求的前提下,更减少了有毒有害溶剂的使用,降低了底涂剂毒性。

15.(2)本发明能够克服钛酸酯高活性的弊端,采用稳定化原位处理技术,对空气中反应活性更高的酞酸酯进行稳定化处理,即利用乙酰乙酸乙酯在一定条件下与酞酸酯发生螯合反应,实现对酞酸酯的稳定性及逆行改善,同时不降低酞酸酯的粘接效果,继而减少底涂剂中酞酸酯在施工过程中因为水解造成的底涂剂粘接失效的缺陷。

16.(3)本发明所述底涂剂的性能指标满足:粘接强度>2.0mpa;且施工过程中可长期在空气中存放时间高达14h,放置14h后粘接强度依然>1.4mpa,而且保持内聚破坏。

17.(4)本发明所述底涂剂还具有高效性的特点,可使用醇类溶剂进行稀释,最大稀释比可达6倍。

具体实施方式

18.下面结合实施例对本发明作进一步地详细说明,但本发明的实施方式不限于此。

19.实施例1:本实施例涉及一种高粘度、稳定性好、低毒性以及高效性的热硫化硅橡胶底涂粘结剂。

20.配置生产过程:首先取14.6g钛酸四丁酯和5.5g乙酰乙酸乙酯于圆底烧瓶内,在80℃条件下机械搅拌0.5h后放置至常温,加入乙烯基三乙氧基硅烷80.0g后混合均匀,即制得热硫化硅橡胶底涂粘结剂。

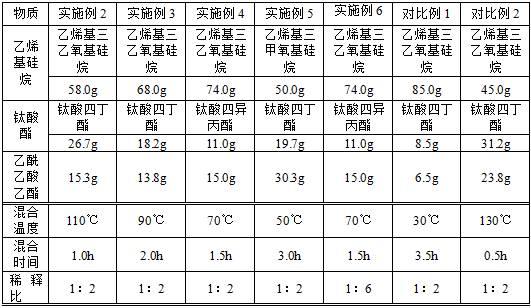

21.实施例2~5以及对比例1~2:参见实施例1所述生产过程,进行实施例2~5以及对比例1~2,具体参数如下表1所示,制备得到底涂剂。

22.表1

对比例3:首先取钛酸四丁酯18.2g和乙酰乙酸乙酯13.8g在圆底烧瓶中混合均匀,然后加入乙烯基三乙氧基硅烷68.0g后混合均匀,即得到底涂剂。

23.取所述实施例1~6以及对比例1~3制备得到的粘结剂进行测试,测试方法如下:立刻测试:将实施例1~6和对比例1~3制备的底涂剂与无水乙醇按照稀释比搅拌混合,搅拌时间不少于5min,混合均匀后涂覆于镀锌板一端(约占20%面积),在空气中自然干燥0.5h后,在一片镀锌板涂覆面上放置硅橡胶(gx-562,中蓝晨光化工研究设计院有限公司产)后将另一片涂覆底涂剂的镀锌板反向防御硅橡胶上,在165℃条件下硫化10min,取出后出去边角余料。按照gb/t2790-1995标准测试剪切强度。

24.14h后测试:将实施例1~6和对比例1~3制备的底涂剂与无水乙醇按照稀释比搅拌混合,搅拌时间不少于5min,混合均匀后涂覆于镀锌板一端(约占20%面积),在空气中放置14.5h后,在一片镀锌板涂覆面上放置硅橡胶(gx-562,中蓝晨光化工研究设计院有限公司产)后将另一片涂覆底涂剂的镀锌板反向防御硅橡胶上,在165℃条件下硫化10min,取出后出去边角余料。按照gb/t2790-1995标准测试剪切强度。

25.经测试后所述底涂剂的性能如下表2所示。

26.表2

由上述测试方法可以验证,本发明涉及的底涂剂具有良好的粘接性能,例如在实施例4立刻测试中其剪切强度可达到5. 0mpa,在放置14h后对其粘接性能进行测试,其剪切强度至少大于1.4mpa,特别是实施例3中的剪切强度,甚至能达到3.15 mpa,而且均保持内聚破坏,由此证明,本发明涉及的底涂剂还能满足施工过程中的长效稳定性,更有利于底涂剂在工业生产中的应用。除此之外,本发明涉及的底涂剂具有高效性的特点,参见实施例6,当采用1:6的稀释比时测量其底涂剂的性能,仍然满足剪切强度3.82mpa(立刻测试)和2.43 mpa(放置14h)。

27.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。