1.本发明涉及粘接胶产品,尤其涉及一种导热粘接胶及其制备方法。

背景技术:

2.目前各国大力发展乙醇汽油、水力发电、风力发电、火力发电、核能发电等可再生资源,其中,风电发电技术发展迅速,海上风电和陆上风电项目不断涌现,风电电机的装机功率也越来越大型化。海上风电中,电机需要经受海水腐蚀、盐雾侵蚀,电机所使用的防水绝缘材料会极大地影响到电机运行稳定性和电机寿命,而当前普通的电子灌封胶粘接性能较差,水分容易渗透进入电机,从而影响电机的正常工作。如果采用双组份灌封胶虽然初粘性能好,但是随着时间推移,粘接性能减弱,失去牢固性和持久性。此外,电机运作过程中会产生大量的热量,而普通的灌封胶散热性能差,难以满足实际的应用需求。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种导热粘接胶,通过采用不同高低密度的导热绝缘粉进行搭配并改性,使制备的导热粘接胶具有较好的导热性能,同时增加了导热绝缘粉与硅胶体系的混溶性,通过选用偶联剂作为增粘促进剂,提高了导热硅胶体系的粘接牢固性和持久性以及产品的稳定性。

4.本发明的上述技术目的通过以下技术方案得以实现,一种导热粘接胶,包括a组分和b组分,按照重量份数计算,所述组分包括:

5.a组分:

6.乙烯基封端聚硅氧烷 35~45份

7.导热绝缘粉50~60份

8.铁红 0.5~2份

9.交联剂 0.8~1.5份

10.mq树脂4~8份

11.抑制剂 0.05~1份;

12.b组分:

13.铂金催化剂 2~5份

14.偶联剂1~10份

15.乙烯基封端聚硅氧烷85~97份。

16.本发明中,所述导热绝缘粉包括有第一导热绝缘粉和第二导热绝缘粉,所述第一导热绝缘粉的密度为2.8~3.9g/cm3,所述第二导热绝缘粉的密度为2.0~3.2g/cm3。

17.进一步地,所述第一导热绝缘粉的粒径为0.5~7μm,所述第二导热绝缘粉的粒径为3~10μm,所述第一导热绝缘粉和所述第二导热绝缘粉的质量比为1:3。

18.本发明中,所述第一导热绝缘粉的导热系数为30~275w/(m

·

k),所述第二导热绝缘粉的导热系数为10~35w/(m

·

k)。

19.本发明中,所述导热绝缘粉包括氧化铝、氢氧化铝、氮化硼、碳化硼、氧化铁、石英粉、碳化硅、氮化铝和硅粉中的一种或多种。

20.本发明中,所述导热绝缘粉采用粉体改性剂进行预处理,所述导热绝缘粉和所述粉体改性剂的质量比为20~200:1,所述粉体改性剂包括γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、硅氮烷、正十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷和铝酸酯偶联剂中的一种或多种。

21.本发明中,所述偶联剂包括有乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷、钛酸酯偶联剂、铝酸酯偶联剂、双

‑

[3

‑

(三甲氧基硅)

‑

丙基]

‑

胺和二乙烯三胺基丙基三甲氧基硅烷中的一种或多种。

[0022]

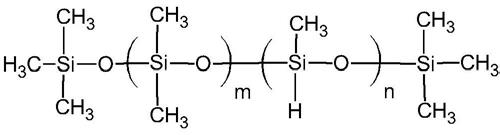

本发明中,所述交联剂为聚甲基氢硅氧烷和/或氢封端的聚甲基硅氧烷,所述聚甲基氢硅氧烷的粘度为20~50mpa

·

s,氢含量为0.5~0.9%,其结构式为式中m=10~45,n=10~30。

[0023]

本发明中,所述乙烯基封端聚硅氧烷的粘度为500~1500mpa

·

s,其结构式为式中n=200~410。

[0024]

本发明的另一个目的在于提供导热粘接胶的制备方法,包括以下步骤:

[0025]

(1)导热绝缘粉的改性:将导热绝缘粉置于反应釜中,再加入粉体改性剂搅拌加热,搅拌过程中不断喷洒粉体改性剂进行改性;

[0026]

(2)a组分配制:将改性好的导热绝缘粉、乙烯基封端聚硅氧烷、铁红、mq树脂、交联剂和抑制剂加入到分散机中进行分散,制备获得a组分;

[0027]

(3)b组分配制:将铂金催化剂、偶联剂和乙烯基封端聚硅氧烷置于反应器中搅拌,制备获得b组分;

[0028]

(4)导热粘接胶的制备:将所述a组分和b组分混合搅拌均匀,固化即可得到导热粘接胶。

[0029]

本发明具有以下有益效果:

[0030]

(1)本发明通过偶联剂的复配使用,与基体树脂反应,与树脂基体之间形成一个界面层,可传递应力,从而增强了各组分之间的粘合强度,可应用于海上风电中电机定子端口的灌封,进而起到良好的防水防雾作用;

[0031]

(2)本发明采用高低密度且高导热系数的导热绝缘粉进行复配作为体系的填充剂,起到了良好的散热作用,且采用不同密度的导热粉进行填充,也有效地增大了导热胶的断裂伸长率等力学性能,且降低了树脂胶体的比重,比重少,电机振动过程中受力也少,进而降低了电机实际使用过程中的损坏。

具体实施方式

[0032]

实施例1

[0033]

a组分:乙烯基封端聚硅氧烷36份,导热绝缘粉60份,铁红1份,交联剂1.1份,mq树脂5份,抑制剂0.1份;b组分:铂金催化剂4份,偶联剂3份,乙烯基封端聚硅氧烷93份。

[0034]

其中,a组分和b组分的质量比为10:1。

[0035]

其中,乙烯基封端聚硅氧烷的粘度为500mpa

·

s,其结构式为

[0036]

式中n=230。

[0037]

其中,铁红为氧化铁。

[0038]

其中,交联剂为聚甲基氢硅氧烷和/或氢封端的聚甲基硅氧烷。

[0039]

进一步地,聚甲基氢硅氧烷包括甲基封端的聚甲基氢硅氧烷或氢基封端的聚甲基氢硅氧烷。

[0040]

进一步地,交联剂为聚甲基氢硅氧烷,粘度为20mpa

·

s,聚甲基氢硅氧烷中含氢量为0.9%,其结构式为

[0041]

式中m=10,n=18。

[0042]

其中,导热绝缘粉包括有第一导热绝缘粉和第二导热绝缘粉,第一导热绝缘粉和第二导热绝缘粉的质量比为1:3,第一导热绝缘粉的密度为2.8~3.9g/cm3,第二导热绝缘粉的密度为2.0~3.2g/cm3。采用高低密度的导热绝缘粉进行复配,降低了导热胶中树脂胶体的比重,比重少,电机振动过程中受力也少,进而降低了电机实际使用过程中的损坏。

[0043]

进一步地,第一导热绝缘粉的粒径为0.5~7μm,第二导热绝缘粉的粒径为3~10μm。

[0044]

其中,第一导热绝缘粉的导热系数为30~275w/(m

·

k),第二导热绝缘粉的导热系数为10~35w/(m

·

k)。导热绝缘粉的导热系数高,所制备的导热胶散热效果好。

[0045]

其中,导热绝缘粉包括氧化铝、氢氧化铝、氮化硼、碳化硼、氧化铁、石英粉、碳化硅、氮化铝和硅粉中的一种或多种。

[0046]

其中,导热绝缘粉采用粉体改性剂进行预处理,粉体改性剂包括γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、硅氮烷、正十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷和铝酸酯偶联剂中的一种或多种。

[0047]

其中,导热绝缘粉和粉体改性剂的质量比为20:1。

[0048]

其中,偶联剂包括乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ

‑

(甲基丙烯酰氧)丙基三甲氧基硅烷、钛酸酯偶联剂、铝酸酯偶联剂、双

‑

[3

‑

(三甲氧基硅)

‑

丙基]

‑

胺、二乙烯三胺基丙基三甲氧基硅烷中的一种或多种。偶联剂的使用具有协调作用,既保证了产品具有良好的粘接性,也增加了胶体的断裂伸长率等力学性能,粘接胶在电机运转过程中开裂的几率小,从而延长了电机的使用寿命。

[0049]

其中,抑制剂为乙烯基环己醇。

[0050]

其中,铂金催化剂为铂质量分数0.5%的铂

‑

二乙烯基四甲基二硅氧烷。

[0051]

本实施例的制备方法为:

[0052]

(1)导热绝缘粉的改性:将导热绝缘粉置于高速反应釜中,再加入粉体改性剂,然后在400~1400r/min搅拌速度下搅拌加热至35~90℃,搅拌过程中不断喷洒粉体改性剂,搅拌改性时间为30~90min;

[0053]

(2)a组分配制:将改性好的导热绝缘粉、乙烯基封端聚硅氧烷、铁红、mq树脂、交联剂和抑制剂加入到分散机中进行分散,制备获得a组分;

[0054]

(3)b组分配制:将铂金催化剂、偶联剂和乙烯基封端聚硅氧烷置于反应器中慢速搅拌,制备获得b组分;

[0055]

(4)导热粘接胶的制备:将a组分和b组分搅拌均匀,固化后即可得到导热粘接胶。

[0056]

实施例2

[0057]

本实施例与实施例1的区别在于:

[0058]

a组分:乙烯基封端聚硅氧烷40份,导热绝缘粉55份,铁红0.8份,交联剂0.85份,mq树脂4份,抑制剂0.08份;b组分:铂金催化剂3.5份,偶联剂4份,乙烯基封端聚硅氧烷93份。

[0059]

其中,乙烯基封端聚硅氧烷的粘度为1000mpa

·

s,其结构式为

[0060]

式中n=376。

[0061]

其中,导热绝缘粉和粉体改性剂的质量比为50:1。

[0062]

其中,聚甲基氢硅氧烷粘度为25mpa

·

s,其结构式为

[0063]

式中m=12,n=21。

[0064]

实施例3

[0065]

本实施例与实施例1的区别在于:

[0066]

a组分:乙烯基封端聚硅氧烷38份,导热绝缘粉58份,铁红1份,交联剂1.5份,mq树脂4份,抑制剂0.1份;b组分:铂金催化剂4份,偶联剂4份,乙烯基封端聚硅氧烷92份。

[0067]

其中,乙烯基封端聚硅氧烷的粘度为1000mpa

·

s,其结构式为

[0068]

式中n=376。

[0069]

其中,导热绝缘粉和粉体改性剂的质量比为100:1。

[0070]

其中,聚甲基氢硅氧烷粘度为50mpa

·

s,含氢量为0.5%,其结构式为

[0071]

式中m=35,n=18。

[0072]

实施例4

[0073]

本实施例与实施例1的区别在于:

[0074]

a组分:乙烯基封端聚硅氧烷35份,导热绝缘粉50份,铁红0.5份,交联剂0.8份,mq树脂8份,抑制剂0.05份;b组分:铂金催化剂2份,偶联剂10份,乙烯基封端聚硅氧烷85份。

[0075]

其中,乙烯基封端聚硅氧烷的粘度为1500mpa

·

s,其结构式为

[0076]

式中n=410。

[0077]

其中,导热绝缘粉和粉体改性剂的质量比为150:1。

[0078]

其中,聚甲基氢硅氧烷粘度为25mpa

·

s,含氢量为0.9%,其结构式为

[0079]

式中m=12,n=21。

[0080]

实施例5

[0081]

本实施例与实施例1的区别在于:

[0082]

a组分:乙烯基封端聚硅氧烷45份,导热绝缘粉50份,铁红2份,交联剂1.5份,mq树脂8份,抑制剂1份;b组分:铂金催化剂5份,偶联剂1份,乙烯基封端聚硅氧烷97份。

[0083]

其中,乙烯基封端聚硅氧烷的粘度为1500mpa

·

s,其结构式为

[0084]

式中n=410。

[0085]

其中,导热绝缘粉和粉体改性剂的质量比为200:1。

[0086]

其中,聚甲基氢硅氧烷粘度为50mpa

·

s,含氢量为0.5%,其结构式为

[0087]

式中m=35,n=18。

[0088]

将实施例1~5所制备的导热粘接胶放入70℃烘箱中,烘烤30天,粘接性保持良好,对实施例1~5的粘接胶产品以如下测试方法进行测试:

[0089]

1.按照gb/t 528~2009测定硅橡胶的拉伸强度及断裂伸长率。

[0090]

2.按照gb/t 528~2008测定硅橡胶的撕裂强度。

[0091]

3.按照gb/t 531.1~2008测定硅橡胶的硬度。

[0092]

4.按照gb/t 2794~1995测定硅橡胶的粘度。

[0093]

5.按照gb/t 13936~2014测定硅橡胶的粘接性。

[0094]

实施例1~5的硅胶产品测试结果如下:

[0095][0096]

如上所示,导热粘接胶的硬度高,胶的机械强度好,断裂伸长率好,粘接胶在电机运转过程中开裂的机率小;不同密度的导热绝缘粉经过粗细搭配,起到了良好的散热作用,且导热粘接胶的导热系数高,导热效果好。此外,导热粘接胶的粘接性为自身内聚破坏,表明导热胶与被粘材料的胶接强度大于导热胶本身的强度,导热粘接胶粘接效果良好。

[0097]

前述的实施例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例为申请人真实试验结果加以论证。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。