1.本发明涉及功能性涂料领域,特别涉及一种隔热防辐射涂料及其制备方法。

背景技术:

2.太阳光中具有高能量的红外光线,引起热量增加,从而加速涂层中树脂的降解,从而加快腐蚀。且由于高辐射以及昼夜温差会引起涂层热胀冷缩,造成涂层附着力下降。因此,需开发隔热防辐射涂层。一般而言,隔热涂料有三种:一是阻隔性隔热涂料,利用自身低热传导率,将外界与内部隔离,从而隔热,常用珍珠岩粉,空心玻璃珠粉,天然矿石纤维材料等,但这种涂料隔热方式过于简单,且容易因阻隔层破损导致涂层隔热效果下降,且一般这种涂料吸湿力大并导致对墙体的粘结程度偏低。二是反射型隔热涂料又称日光热反射涂料,依靠涂料对太阳光的反射,以达到隔热效果,通常有锑氧化锡(ato),氧化铟锡(ito),氧化锌铝(zao)等红外反射颜料,但这种涂料耐候性较差,附着力不足。三是辐射型隔热涂料,先通过涂料中的功能性填料吸收太阳光辐射,再将这些热量辐射释放到外部环境中,吸收再释放的能量转换过程,核心是制备具有热发射率高的材料,但其制备工艺较为复杂。隔热涂料三大功效保证了涂刷涂料的物体隔热降温,确保了物体内部空间能保持持久恒温的状态。

3.中国专利cn104830205 a公开了一种保温隔热涂料及其制备方法和应用。保温隔热涂料包括,包括中空玻璃微珠、钛白粉、可膨胀微球发泡剂、有机硅浓缩型脱泡剂、无机防沉剂、流平剂、溶剂和环氧树脂的a组分和包括缩二脲和醋酸丁酯的b组分。将其应用喷涂在高温设备的外表面作为保温隔热涂层,可以有效抑制热辐射和热量的损失,隔热效率可达68%以上。利用中空玻璃微珠能够在涂层中形成一层对热具有阻隔效果的气体层,阻断了“热桥”从而使涂层具有良好的隔热效果。但该涂料隔热方式单一,表层空心玻璃微易发生磨损,破裂后不具备阻隔性能,磨损后易造成腐蚀通道,降低防腐性及耐候性。

4.中国专利cn 103666147 a公开了一种反射辐射阻隔型外墙隔热涂料。该隔热涂料在反射隔热涂料和阻隔隔热涂料的基础上,通过优选高反射率填料、空心隔热填料和热辐射填料以及控制填料的粒径,将各填料均匀分散在水基粘结剂中,同时为了减少外墙隔热涂料在使用过程中因太阳光照射等环境因素对涂膜的破坏。使用钛白粉和空心玻璃微珠作为主要的光反射填料、以有机树脂膨胀微珠为阻隔填料和以稀土元素氧化物和石蜡微粉作为热辐射填料实现了三种隔热方式的融合,使得涂料可在多种环境条件下发挥隔热功效,隔热效果显著。但该涂料虽然使用了三种隔热方式,但三种不同隔热粉料一起混合,粉料利用率低。

5.中国专利cn 104194458 a公开了一种相变型反射隔热涂料及其制备方法。本发明提供一种相变型反射隔热涂料,以乳液、水、钛白粉、相变微胶囊、隔热粉、重钙粉、高岭土、助剂为主料。所制备的涂料融合了相变微胶囊材料,减少了涂料使用中昼夜温差,避免了因表面温度差异过大导致涂料隔热性降低;第二、采用表面反射热,内部吸热与阻隔热三种方式相结合,提高了隔热效率,在相同厚度下,隔热效果比普通隔热涂料提高50%以上。但该

涂料虽然利用了表面反射热和内部吸收热及阻隔热,但反射填料和阻隔填料在涂层表面及内部均有分布,造成浪费,且微胶囊制备工艺复杂,不适用于工业化。

技术实现要素:

6.为解决现有的隔热涂料因隔热填料的组成及在涂层中的分布导致的隔热效果下降问题,本发明提供了一种隔热防辐射涂料,包括甲组分和乙组分,其中,甲组分包括:

7.树脂基体a、树脂基体b、偶联剂、分散剂、消泡剂、溶剂、颜填料、红外反射填料、隔热填料、触变剂;

8.其中,所述树脂基体a为含氟丙烯酸树脂;

9.所述树脂基体b为羟基丙烯酸树脂;

10.乙组分包括:固化剂和溶剂;

11.所述固化剂为异氰酸酯固化剂;

12.所述树脂基体a:树脂基体b和隔热填料的配比为10~20:15~30:10~20。

13.优选地,所述树脂基体a固含量为60%~80%,羟基含量为2.0~4.5%。

14.优选地,所述树脂基体b固含量为60%~80%,羟基含量为2.0~4.5%。

15.优选地,所述隔热填料由内外两层组成,内层为空心微珠,外层包括二氧化钛及二氧化硅。

16.优选地,所述隔热填料的外层还含有碳。

17.根据上述技术方案,进一步地,所述隔热填料的制备方法为:

18.将所述空心微珠加入到去离子水中,调节ph值为2~4;

19.在搅拌状态,60~80℃条件下,滴加钛盐的乙醇溶液和硅酸乙酯;

20.滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料。

21.优选地,所述钛盐包括硫酸钛和四氯化钛。

22.优选地,所述空心微珠为空心玻璃微珠、空心漂珠、空心陶瓷微珠、空心氧化硅微珠、空心氧化铝微珠中的一种或多种。

23.优选地,所述隔热填料粒径为800~1250目。

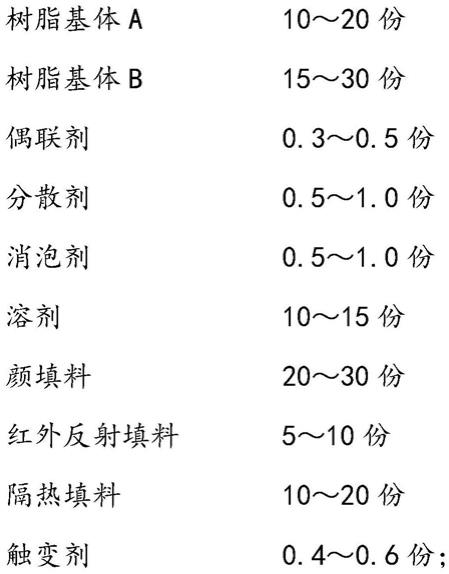

24.根据上述技术方案,进一步地,所述甲组分中的质量份数为:

[0025][0026]

所述乙组分中的质量份数为异氰酸酯固化剂70~90份,溶剂10~30份。

[0027]

优选地,所述偶联剂采用kh550,kh560,kh570,ndz101中的一种或几种。

[0028]

优选地,所述分散剂为byk110,byk

‑

220s,byk

‑

163,优卡化学710s中一种或几种的混合物。

[0029]

优选地,所述消泡剂为有机硅类消泡剂。

[0030]

优选地,所述消泡剂为byk

‑

530,byk

‑

066n,efka

‑

2040,优卡化学272s,优卡化学245s中一种或几种的混合。

[0031]

优选地,所述溶剂为二甲苯、醋酸丁酯、丙二醇甲醚醋酸酯中的一种或多种的混合物。

[0032]

优选地,所述颜填料为钛白粉、滑石粉、沉淀硫酸钡、重晶石粉、云母粉、高岭土中的一种或多种的混合物。

[0033]

优选地,所述颜填料粒径为800~1250目。

[0034]

优选地,所述红外反射填料为氧化铟锡,氧化锌铝,氧化锡锑中的一种或多种的混合物。

[0035]

优选地,所述红外反射填料粒径为1250目。

[0036]

根据上述技术方案,进一步地,所述触变剂采用有机膨润土,聚酰胺蜡,气相二氧化硅中的一种或多种的混合物。

[0037]

本发明还提供了一种隔热防辐射涂料的制备方法,包括:

[0038]

所述甲组分的制备方法:

[0039]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散20min~40min,得混合物a;

[0040]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散20min~40min,得混合物b;

[0041]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,1500~3000rpm下分散1~2h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0042]

所述乙组分的制备方法:

[0043]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散10~30min,即得到所述乙组分;

[0044]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0045]

优选地,所述隔热防辐射涂料的制备方法中,所述隔热填料的制备方法为:

[0046]

将所述空心微珠加入到去离子水中,调节ph值为2~4;

[0047]

在搅拌状态,60~80℃条件下,滴加钛盐的乙醇溶液和硅酸乙酯;

[0048]

滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料。

[0049]

优选地,所述钛盐包括硫酸钛和四氯化钛。

[0050]

优选地,所述空心微珠为空心玻璃微珠、空心漂珠、空心陶瓷微珠、空心氧化硅微珠、空心氧化铝微珠中的一种或多种的混合物。

[0051]

优选地,所述隔热填料中填料粒径为800~1250目。

[0052]

本发明提供的隔热涂料,通过将含氟丙烯酸树脂与红外反射填料通过偶联剂相连,并设计相应制备过程,成膜时,含氟丙烯酸树脂由于表面张力向上移动,将红外反射填料在带入表面,在表面分布,能有效减少红外线进入涂层内部的同时避免红外反射填料在内部分布带来浪费。同时含氟丙烯酸树脂中的羟基与固化剂交联,丙烯酸酯部分与羟基部分与所使用的羟基丙烯酸树脂通过相应比例配合后,具有良好的相容性,避免分层产生防腐性能下降。

[0053]

本发明将隔热填料与树脂基体b通过偶联剂的按照特定比例相连,并分布于涂层内部,避免隔热填料空心微球上浮,容易产生磨损,产生腐蚀通道,延长了涂层抗腐蚀周期及耐候性。

[0054]

本发明提供的优选实施例中,在本发明特定方案所得到的空心微珠上覆盖辐射材料,组成一个整体,当外界环境温度较低时,辐射材料所吸收的红外线能以热能方式辐射到周围涂层中,进入涂料内部的辐射变多,保证了涂层内部温度。当外界环境温度较高时,辐射材料吸收的辐射变多,隔热效率升高,同样稳定了涂层内部的温度。且该设计还避免了空心微珠分布在表面,不利于温度低时的保温,防止涂层热胀冷缩,与基材附着力减弱,防腐性下降。

[0055]

本发明通过将红外反射填料,隔热填料(即本发明使用覆盖辐射材料的空心微珠,具有低温下辐射和高温下吸收辐射的功能)与树脂通过偶联剂进行连接设计,控制填料在涂层中的分布,制备出一种半球发射率和太阳光反射率高;隔热性能、防腐蚀性能、耐人工老化性、耐候性良好的涂层。

具体实施方式

[0056]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

本发明提供如下实施例及对比例

[0058]

表1实施例及对比例组成

[0059]

[0060][0061]

*备注:对比例5与实施例1仅在甲组分制备方法上不同。

[0062]

上述实施例1中:

[0063]

树脂基体a为含氟丙烯酸树脂,固含量为70%,羟基含量为2.7%;

[0064]

树脂基体b为羟基丙烯酸树脂,固含量为80%,羟基含量为2.3%;

[0065]

偶联剂采用kh560;分散剂采用byk110;消泡剂采用优卡化学245s;溶剂为二甲苯、醋酸丁酯、丙二醇甲醚醋酸酯的混合物;颜填料采用钛白粉、滑石粉、沉淀硫酸钡,粒径为800目;触变剂采用有机膨润土;

[0066]

红外反射填料采用氧化锌铝,粒径为1250目;

[0067]

隔热填料由内外两层组成,内层为空心玻璃微珠,外层包括二氧化钛、二氧化硅和碳,制备方法为:将空心玻璃微珠加入到去离子水中,调节ph值为2,在搅拌状态,60℃条件下,滴加硫酸钛的乙醇溶液和硅酸乙酯,滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料;

[0068]

固化剂采用异氰酸酯固化剂。

[0069]

所述甲组分的制备方法:

[0070]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散20min,得混合物a;

[0071]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散20min,得混合物b;

[0072]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,1500rpm下分散2h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲

组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0073]

所述乙组分的制备方法:

[0074]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散10min,即得到所述乙组分;

[0075]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0076]

实施例2中:

[0077]

树脂基体a为含氟丙烯酸树脂,固含量为70%,羟基含量为2.7%;

[0078]

树脂基体b为羟基丙烯酸树脂,固含量为80%,羟基含量为2.3%;

[0079]

偶联剂采用kh560;分散剂采用byk110;消泡剂采用优卡化学245s;溶剂为二甲苯、醋酸丁酯、丙二醇甲醚醋酸酯的混合物;颜填料采用钛白粉、滑石粉、沉淀硫酸钡、云母粉,粒径为800目;触变剂采用聚酰胺蜡;

[0080]

红外反射填料采用氧化锌铝,粒径为1250目;

[0081]

隔热填料由内外两层组成,内层为空心玻璃微珠,外层为包括二氧化钛、二氧化硅和碳,制备方法为:将空心玻璃微珠加入到去离子水中,调节ph值为3,在搅拌状态,70℃条件下,滴加四氯化钛的乙醇溶液和硅酸乙酯,滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料;

[0082]

固化剂采用异氰酸酯固化剂。

[0083]

所述甲组分的制备方法:

[0084]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散30min,得混合物a;

[0085]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散30min,得混合物b;

[0086]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,2000rpm下分散1.5h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0087]

所述乙组分的制备方法:

[0088]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散20min,即得到所述乙组分;

[0089]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0090]

实施例3中:

[0091]

树脂基体a为含氟丙烯酸树脂,固含量为70%,羟基含量为2.7%;

[0092]

树脂基体b为羟基丙烯酸树脂,固含量为80%,羟基含量为2.3%;

[0093]

偶联剂采用kh560;分散剂采用byk110;消泡剂采用优卡化学245s;溶剂为二甲苯、醋酸丁酯、丙二醇甲醚醋酸酯的混合物;颜填料采用钛白粉、滑石粉、云母粉,粒径为800目;触变剂采用气相二氧化硅;

[0094]

红外反射填料采用氧化锌铝,粒径为1250目;

[0095]

隔热填料由内外两层组成,内层为空心玻璃微珠,外层包括二氧化钛、二氧化硅和碳,制备方法为:将空心玻璃微珠加入到去离子水中,调节ph值为4,在搅拌状态,80℃条件下,滴加硫酸钛的乙醇溶液和硅酸乙酯,滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料;

[0096]

固化剂采用异氰酸酯固化剂。

[0097]

所述甲组分的制备方法:

[0098]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散40min,得混合物a;

[0099]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散40min,得混合物b;

[0100]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,3000rpm下分散1h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0101]

所述乙组分的制备方法:

[0102]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散30min,即得到所述乙组分;

[0103]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0104]

实施例4中:

[0105]

树脂基体a为含氟丙烯酸树脂,固含量为80%,羟基含量为2.0%;

[0106]

树脂基体b为羟基丙烯酸树脂,固含量为60%,羟基含量为4.5%;

[0107]

偶联剂采用ndz101,分散剂采用优卡化学710s;消泡剂采用byk

‑

530;溶剂为二甲苯和醋酸丁酯的混合物;颜填料采用钛白粉、滑石粉、沉淀硫酸钡、云母粉,粒径为800目;触变剂采用有机膨润土;

[0108]

红外反射填料采用氧化铟锡,粒径为1250目;

[0109]

隔热填料由内外两层组成,内层为空心陶瓷微珠,外层包括二氧化钛和二氧化硅,制备方法为:将空心陶瓷微珠加入到去离子水中,调节ph值为2.5,在搅拌状态,75℃条件下,滴加四氯化钛的乙醇溶液和硅酸乙酯,滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料;

[0110]

固化剂采用异氰酸酯固化剂。

[0111]

所述甲组分的制备方法:

[0112]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散25min,得混合物a;

[0113]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散25min,得混合物b;

[0114]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,1500rpm下分散2h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲

组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0115]

所述乙组分的制备方法:

[0116]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散20min,即得到所述乙组分;

[0117]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0118]

实施例5中:

[0119]

树脂基体a为含氟丙烯酸树脂,固含量为60%,羟基含量为4.5%;

[0120]

树脂基体b为羟基丙烯酸树脂,固含量为70%,羟基含量为2.0%;

[0121]

偶联剂采用kh550;分散剂采用byk

‑

163;消泡剂采用efka

‑

2040;溶剂为丙二醇甲醚醋酸酯;颜填料采用沉淀硫酸钡、重晶石粉、高岭土,粒径为800目;触变剂采用聚酰胺蜡;

[0122]

红外反射填料采用氧化锡锑,粒径为1250目;

[0123]

隔热填料由内外两层组成,内层为空心氧化硅微珠,外层包括二氧化钛、二氧化硅和碳,制备方法为:将空心氧化硅微珠加入到去离子水中,调节ph值为3,在搅拌状态,80℃条件下,滴加硫酸钛的乙醇溶液和硅酸乙酯,滴加完毕,过滤,水洗至中性,干燥,煅烧即得隔热填料;

[0124]

固化剂采用异氰酸酯固化剂。

[0125]

所述甲组分的制备方法:

[0126]

向分散缸中加入所述树脂基体a、所述红外反射填料、所述偶联剂、所述溶剂,1000rpm下分散30min,得混合物a;

[0127]

向另一分散缸中加入所述树脂基体b、所述隔热填料、所述偶联剂、所述溶剂,1000rpm下分散30min,得混合物b;

[0128]

所述混合物a和所述混合物b混合,并加入所述颜填料、所述分散剂及所述消泡剂,2000rpm下分散1.5h,后加入触变剂分散10min;即得所述甲组分;制备所述混合物a和所述混合物b时采用的所述偶联剂的种类相同;所述混合物a中的所述偶联剂的质量份数占所述甲组分中的所述偶联剂的质量份数的一半;所述混合物a中的所述溶剂的质量份数占所述甲组分中的所述溶剂的质量份数的一半;

[0129]

所述乙组分的制备方法:

[0130]

在1000rpm的转速下,向分散缸中加入所述固化剂及所述溶剂,分散30min,即得到所述乙组分;

[0131]

制备所述甲组分和所述乙组分采用的所述溶剂相同。

[0132]

对比例1除树脂基体a外,其余采用的具体原料和实施例1相同,制备方法和实施例1相同。

[0133]

对比例2除隔热填料外,其余采用的具体原料和实施例2相同,制备方法和实施例2相同。

[0134]

对比例3除红外反射填料外,其余采用的具体原料和实施例3相同,制备方法和实施例3相同。

[0135]

对比例4除采用空心玻璃微珠替代隔热填料外,其余采用的具体原料和实施例1相同,制备方法和实施例1相同。

[0136]

对比例5除甲组分的制备方法与实施例1不同外,其余采用的具体原料与实施例1相同。

[0137]

对比例5甲组分的制备方法如下:

[0138]

向分散缸中加入树脂基体a、红外反射填料、偶联剂、溶剂,树脂基体b、隔热填料、1000rpm下分散20min,然后加入颜填料、所述分散剂及消泡剂,1500rpm下分散2h,后加入触变剂分散10min;即得甲组分;

[0139]

对比例5乙组分的制备方法和实施例1相同。

[0140]

对比例6与实施例1相比,未加偶联剂,溶剂含量增加,其余采用的具体原料和实施例1相同,制备方法和实施例1相同。

[0141]

其中实施例1、2、3、4、5中,将甲组分和乙组分分别按7.5:1(质量比)、8:1(质量比)、8.5:1(质量比)、7.2:1(质量比)、8:1(质量比),对比例1、2、3中,甲组分和乙组分分别按7.5:1(质量比)、8:1(质量比)、8.5:1(质量比),对比例4的甲组分和乙组分按7.5:1(质量比),对比例5的甲组分和乙组分按7.5:1(质量比),对比例6的甲组分和乙组分按7.5:1(质量比)混合后喷漆即得涂层,并按照下表所示指标进行测试:

[0142]

表2隔热防辐射涂料的主要技术指标

[0143][0144]

测试结果如下表所示:

[0145]

表3实施例及对比例性能数据

[0146]

[0147]

[0148][0149]

对比例1与实施例1相比,无树脂基体a,对比例5与实施例1相比,甲组分制备方法不同,两者均是红外反射填料与隔热填料在涂层中杂乱分布,可以看到半球发射率和太阳光反射率下降,且由于红外反射填料,隔热填料在涂层中分布不均,导致涂层隔热性能下降,进而导致涂层树脂分解速度加快,从而耐人工老化性下降,耐暴晒性能,附着力和耐盐雾性下降。

[0150]

对比例2与实施例2相比,只有红外反射填料,无隔热填料,半球发射率明显下降,实施例1与对比例4相比,隔热填料被替换为空心玻璃微珠,在温度较高时隔热效率低,导致耐人工老化性,耐暴晒性能下降明显,且由于暴晒试验昼夜温差较大,空心玻璃微珠表面未覆盖辐射材料,导致涂层内部温度变化较大,且涂层热膨胀系数与基材不一致,从而附着力下降,涂层与基材分离。

[0151]

对比例3与实施例3相比,只有隔热填料,无红外反射填料,太阳光反射率下降,吸收太阳光能量多,耐人工老化性,附着力和耐盐雾性下降。

[0152]

对比例6与实施例1相比,无偶联剂,隔热填料与红外反射填料与树脂将结合不紧密,导致制备时两种填料分布有序性不高,导致涂层隔热性能下降,耐人工老化性下降,耐暴晒性能,附着力和耐盐雾性下降。

[0153]

尽管本文中较多的使用了诸如树脂基体a、树脂基体b、偶联剂、分散剂、消泡剂、溶剂、颜填料、红外反射填料、隔热填料、触变剂、异氰酸酯固化剂、溶剂、含氟丙烯酸树脂、羟基丙烯酸树脂

……

等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

[0154]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。