1.本发明涉及自清洁材料领域,具体涉及一种光催化自清洁复合涂料及其制备方法。

背景技术:

2.为了清洁墙体、车辆、玻璃面板等各类物体表面的灰尘、油迹等污垢,当前人们采用手工擦洗、喷水冲洗、机器擦洗和制备自清洁表面四种方式。传统的人工清洗方法不仅耗时耗力具有极高的成本,而且清洁人员的人身安全问题也存在着巨大的隐患。自清洁技术因能显著减少作业次数以及维护成本低而备受重视。

3.mxene是新材料研究领域中受到追捧的二维材料,在2011年被发现以来就吸引了不同方向研究工作者的关注。在hf酸选择性刻蚀前驱体max相中的a层得到mxene粉末,前驱体max相中的“a”代表的是第三主族和第四主族的元素,例如ti、si、ge、ga、in、al;前驱体max相中的“m”是前过渡族金属元素,如sc、v、cr、ti、sc等;前驱体max相中的“x”代表n、c。由于二维材料mxene具有优异的导电性、亲水性和助催化性,广泛应用于电池领域,然而尚无基于mxene的自清洁材料涂料。

技术实现要素:

4.针对上述技术问题,本发明提供了一种光催化自清洁复合涂料及其制备方法,本发明采用mxene前驱体通过刻蚀、插层制备mxene单层纳米片;将mxene单层纳米片加入去离子水离心形成稳定胶体溶液,然后加入硅酸酯、共溶剂和二氧化钛溶液进行水解反应,水解完全后稀释,搅拌混合均匀得到mxene单层纳米片/二氧化钛光催化自清洁复合涂料,具有优异抗老化性、抗静电性、超亲水性和光催化活性。本发明的制备方法工艺简单、可操作性强。

5.本发明提供的一种光催化自清洁复合涂料,包括:以mxene前驱体为原料,刻蚀剂刻蚀得到mxene手风琴状纳米片,再通过插层剂插层分层得到mxene单层纳米片,再加入共溶剂、5wt%二氧化钛溶液和硅酸酯进行水解反应,稀释到mxene单层纳米片质量浓度为1mg/ml以下后得到mxene单层纳米片/二氧化钛光催化自清洁复合涂料,所述5wt%二氧化钛溶液和mxene单层纳米片胶体溶液的体积比为1

‑

3∶5

‑

15。

6.优选地,所述mxene前驱体包括ti3sic2、ti2alc、nb2alc中的任意一种。

7.优选地,所述插层剂包括氢氧化钾溶液、异丙胺溶液、四甲基氢氧化铵中的任意一种。

8.优选地,所述插层剂的浓度为2

‑

5mol/l,所述mxene手风琴状纳米片和所述插层剂的体积比为2

‑

5∶15

‑

65。

9.优选地,所述共溶剂、5wt%二氧化钛溶液和硅酸酯的体积比为1

‑

3∶1

‑

5∶6

‑

10。

10.优选地,所述硅酸脂包括正硅酸甲酯、正硅酸乙酯、正硅酸丙酯中的任意一种或多种。

11.优选地,所述共溶剂包括异丙醇、乙醇、甲醇、正丙醇中的任意一种或多种。

12.优选地,所述稀释的稀释剂包括乙醇、丙二醇甲醚和甲醇中的任意一种或多种。

13.本发明还提供了上述的光催化自清洁复合涂料的制备方法,包括以下步骤:

14.s1、制备mxene前驱体手风琴状纳米片:以mxene前驱体为原料,加入刻蚀剂,控制温度25

‑

40℃剧烈搅拌36

‑

50h后得到mxene手风琴状纳米片溶液,用去离子水多次离心去除残余刻蚀剂,得到mxene手风琴状纳米片溶液;

15.s2、制备mxene单层纳米片稳定胶体溶液:按照体积向得到mxene手风琴状纳米片溶液加入插层剂,剧烈搅拌反应12

‑

36h得到mxene单层纳米片溶液,洗涤至上清液ph为3

‑

4,得到mxene单层纳米片稳定胶体溶液;

16.s3、制备mxene单层纳米片/二氧化钛光催化自清洁复合涂料:向mxene单层纳米片稳定胶体溶液中按体积比加入共溶剂、5wt%二氧化钛溶液和硅酸酯进行水解反应,水解结束后加入稀释剂稀释到mxene单层纳米片质量浓度为1mg/ml以下后,得到mxene单层纳米片/二氧化钛光催化自清洁复合涂料。

17.在步骤s2、s3中,mxene单层纳米片稳定胶体会根据不同插层剂呈现较强的酸性或碱性,这会影响硅酸酯的水解反应。硅酸酯发生水解反应形成硅氧结构,并与mxene单层纳米片特有的二维结构形成连接键。另一方面,mxene单层纳米片由于其二维结构获得优秀的挂载性质,以及一定的吸附性质;这为二氧化钛的挂载与附着提供了位点,更加利于mxene单层纳米片发挥助催化剂的作用,提高二氧化钛的光催化能力。

18.优选地,步骤s3中所述水解反应的温度为35

‑

40℃。

19.本发明技术方案,具有如下优点:

20.1、本发明的制备方法工艺简单、可操作性强,利用mxene单层纳米片特有的二维结构,以及其特有的插层剂选择呈现出优异性质。比如,根据不同插层剂呈现较强的酸性或碱性,这会影响硅酸酯的水解反应;硅酸酯发生水解反应形成硅氧结构,并与mxene单层纳米片特有的二维结构形成连接键;mxene单层纳米片稳定胶体由于其二维结构为二氧化钛的挂载与吸附提供了位点,更加利于mxene单层纳米片发挥助催化剂的性质,提高二氧化钛的光催化能力。利用mxene单层纳米片的优异性质和硅酸酯、二氧化钛的连接、挂载和吸附同时实现优异的抗老化性、抗静电性、超亲水性和光催化活性。

21.2、本发明所制备mxene单层纳米片可作为助催化剂有效增强二氧化钛的光催化活性,实现极少二氧化钛添加量情况下的优异光催化处理效果。

22.3、本发明所制备mxene单层纳米片可选择不同插层剂进行处理,以保护mxene单层纳米片抑制光氧化。研究表明,用氙灯模拟自然光老化情况下,氙灯模拟的自然光照射mxene单层纳米片,可以诱导产生活性氧的含量增加,从而提高氧化速率加快mxene老化失去亲水基团。比较来看,本专利涂料制备过程中,选择碱性插层剂和水作为插层剂,在同样情况下模拟自然老化。水插层mxene单层纳米片的仅能维持数小时的亲水性,碱性插层剂制备的mxene单层纳米片可以在数十小时后仍然保持亲水性。

23.4、本发明所制备mxene单层纳米片具有出色的导电性,在本发明制备的涂料中呈现优异的抗静电性,这进一步提升了涂料的自清洁性能。测量其表面电阻在106‑

108之间,不易附着粉尘。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

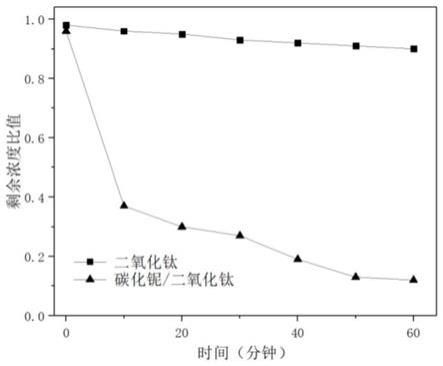

25.图1碳化铌单层纳米片/二氧化钛复合材料和二氧化钛光催化降解罗丹明b的效率对比;

26.图2碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料(a)与对照组(b)水接触角的对比;

27.图3施涂碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料后的玻璃表面(a)和未施涂玻璃表面(b)的对比图;

28.图4为碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料在玻璃截面(a)和玻璃表面(b)上的扫描电镜图。

具体实施方式

29.实施例1:

30.(1)以1g铌碳化铝为前驱体,在10ml的40%氢氟酸溶液中控制温度35℃剧烈搅拌48h后得到碳化铌;

31.(2)将得到的碳化铌转移到10ml的异丙胺溶液中,剧烈搅拌24h使得碳化铌插层得到碳化铌单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

32.(3)选择的共溶剂异丙醇5ml、2ml碳化铌单层纳米片胶体溶液、4ml的5wt%二氧化钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应;

33.(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料;

34.(5)取上述所得的复合光催化涂料5ml置于装有100ml,25mg有机污染物的烧杯中,暗反应30min;

35.(6)暗反应结束后,以氙灯(300w,λ>420nm)模拟可见光在溶液正上方照射60min。计算反应结束前后有机污染物的浓度差。

36.(7)将碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料应用于有机物(以罗丹明b为例)催化降解中。为对比本方法的效果,将同样添加量的二氧化钛涂料作为对照试验,与本发明制备的碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料同时进行催化降解实验。在不同时间间隔取样测定分析罗丹明b的剩余浓度,记录数据如附图1所示。

37.与单纯二氧化钛对照试验相比,本发明的碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料对有机物的去除率非常高。一方面,由于实验中两组二氧化钛添加量都低于1mg,远低于光催化实验中的常用的光催化剂添加量,所以单纯二氧化钛效果不佳;另一方面,在如此低的添加量情况下,碳化铌作为助催化剂大幅度提升了二氧化钛的光催化性能,实现了高光催化活性。在自清洁涂料使用中,暴露在城市环境中的外墙常常会因为有机物附着变脏。本发明制备的自清洁涂料利用高光催化活性,可将有机物降解,实现自清洁特

性。

38.实施例2:

39.(1)按照实施例1同样方式制备碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料。

40.(2)利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在30cm*30cm的钢化玻璃上,自然晾干24h。

41.(3)去除碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料制作过程中的共溶剂异丙醇,作为对照组按照同样方式在钢化玻璃上喷涂并晾干。

42.(4)采用接触角测量仪测量碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料喷涂的钢化玻璃表面水接触角如图2(a),水接触角为3.82

°

,证明具有超亲水性。采用接触角测量仪测量对照组喷涂的钢化玻璃表面水接触角如图2(b),水接触角为27.58

°

上,不具有超亲水性,证明共溶剂异丙醇添加是本发明制备的自清洁复合涂料的必要组成成分。

43.实施例3:

44.(1)按照实施例1同样方式制备碳化铌单层纳米片。

45.(2)将碳化铌单层纳米片均分为两份,一份反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容50ml,进行3500rpm,60min离心得到稳定胶体溶液;另一份作为对照组,不洗去插层剂,直接加去离子水定容50ml,进行3500rpm,60min离心得到稳定胶体溶液。

46.(3)选择的共溶剂异丙醇5ml、2ml碳化铌单层纳米片胶体溶液、4ml的5wt%二氧化钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应;以同样的2ml对照组稳定胶体溶液和共溶剂异丙醇5ml、4ml的5wt%二氧化钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应。

47.(4)上述所得的两份水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料和对照组涂料。

48.将对照组制备的碳化铌单层纳米片溶液和本发明专利制作的碳化铌单层纳米片稳定胶体溶液比较。将对照组按照同样方法制作的涂料与碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料在样品瓶中静置一段时间后,对照组的碳化铌单层纳米片溶液出现沉淀,并且对照组制作的涂料在瓶中放置会较快出现凝胶,无法喷涂使用。本发明专利制作的碳化铌单层纳米片胶体溶液较稳定,具有很好的分散性。

49.实施例4:

50.(1)按照实施例1同样方式制备碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料。

51.(2)按照实施例2同样方法将光催化自清洁复合涂料喷涂在钢化玻璃上并自然晾干。

52.(3)在氙灯老化试验箱中,设置黑板温度65℃,温度35℃,湿度40%,辐照强度50w/m2,连续运行108min后以水喷淋润湿样板并继续运行18min作为一个循环。每个循环2h。一个循环结束后,采用接触角测量仪测量钢化玻璃表面水接触角。

53.(4)去除与正硅酸乙酯水解反应时的共溶剂异丙醇,其他制备过程不变,作为对照组。与本发明制备的碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料在同样情况下进

行老化实验。在不同老化时间测量钢化玻璃表面水接触角,记录数据如表1所示。

54.表1.碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料的老化实验水接触角变化

[0055][0056]

与对照组相比,碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料抗老化性能十分优异。在苛刻的实验条件下,保持亲水性时间远高于对照组涂料。在自清洁涂料使用中,长时间的保持亲水性有利于涂层发挥自清洁能力。在雨天,基材表面的液滴由于亲水性与基材充分接触而摊开形成水膜。由于污染物和超亲水自清洁涂料之间存在水膜,灰尘和污垢等污染物很容易被雨水冲走实现自清洁效果,具有优异的耐候性。

[0057]

实施例5:

[0058]

(1)按照实施例1同样方式制备碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料。

[0059]

(2)按照实施例2同样方法将光催化自清洁复合涂料喷涂在钢化玻璃上并自然晾干。

[0060]

(3)使用1155tmf多功能绝缘电阻测试仪测定漆膜的表面电阻。将未施涂的钢化玻璃,与施涂了本发明制备的碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料的钢化玻璃在同样情况下进行表面电阻测试。记录表面电阻数据如表2所示。

[0061]

表2.碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料的表面电阻数据

[0062][0063]

通常认为表面电阻为106‑

108ω为导电性较好,具有较为优良的抗静电性,不易吸附微小粉尘,可以保持基材表面清洁。施涂碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料的表面电阻为107ω,具有较好的抗静电性。未施涂玻璃表面电阻较大(10

10

ω),不具有抗静电性。

[0064]

为进一步直观表现抗静电性不易吸附微小粉尘的优良性质,采用粒径为50μm以下的细小粉尘,轻轻喷撒在施涂碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料后的玻璃表面,肉眼观察粉尘附着情况如图3(a),细小粉尘几乎不附着,证明具有抗静电性。而相同测试条件下,未施涂玻璃的表面如图3(b),细小粉尘附着明显,证明不具有抗静电性。

[0065]

实施例6:

[0066]

(1)以1g铌碳化铝为前驱体,在10ml的40%氢氟酸溶液中控制温度35℃剧烈搅拌

48h后得到手风琴状多层碳化铌;

[0067]

(2)将得到的手风琴状多层碳化铌转移到异丙胺溶液中,此时手风琴状多层碳化铌和插层剂的体积比为5:65,剧烈搅拌24h使得碳化铌插层得到碳化铌单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

[0068]

(3)选择的共溶剂异丙醇6ml、2ml碳化铌单层纳米片胶体溶液、10ml的5wt%二氧化钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应,此时二氧化钛和mxene单层纳米片的体积比为1∶15,共溶剂、二氧化钛和硅酸酯的体积比为3∶5∶10;

[0069]

(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料;

[0070]

利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。通过对本实施例中得到复合涂料和实施例1中得到的复合涂料对比,认为两者并无明显区别,都具有优异的抗老化性、抗静电性、超亲水性能和光催化活性。

[0071]

实施例7:

[0072]

(1)以1g铌碳化铝为前驱体,在10ml的40%氢氟酸溶液中控制温度35℃剧烈搅拌48h后得到手风琴状多层碳化铌;

[0073]

(2)将得到的手风琴状多层碳化铌转移到异丙胺溶液中,此时手风琴状多层碳化铌和插层剂的体积比为2:15,剧烈搅拌24h使得碳化铌插层得到碳化铌单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

[0074]

(3)选择的共溶剂异丙醇15ml、2ml碳化铌单层纳米片胶体溶液、15ml的5wt%二氧化钛溶液、正硅酸乙酯30ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应,此时二氧化钛和mxene单层纳米片的体积比为2∶15,共溶剂、二氧化钛和硅酸酯的体积比为1∶1∶2;

[0075]

(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料;

[0076]

利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。通过对本实施例中得到复合涂料和实施例1、实施例6中得到的复合涂料对比,认为三者并无明显区别,都具有优异的抗老化性、抗静电性、超亲水性能和光催化活性。

[0077]

实施例8:

[0078]

(1)选用的钛碳化铝作为前驱体,将2.0g氟化锂缓慢溶于40ml的盐酸中,搅拌10min以使其充分溶解,缓慢加入1g钛碳化铝,控制温度35℃剧烈搅拌24h后得到碳化钛;

[0079]

(2)将得到的碳化钛转移到10ml的异丙胺溶液中,剧烈搅拌24h使得碳化钛插层得到碳化钛单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

[0080]

(3)选择的共溶剂异丙醇5ml、2ml碳化钛单层纳米片胶体溶液、4ml的5wt%二氧化

钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应;

[0081]

(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化钛单层纳米片/二氧化钛光催化自清洁复合涂料;

[0082]

利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。需要说明的是,通过对本实施例中得到复合涂料和实施例1中得到的复合涂料对比,其性能并无明显区别,都具有优异的抗老化性、抗静电性、超亲水性能和光催化活性。

[0083]

实施例9:

[0084]

(1)选用所述mxene前驱体中的钛碳化硅,以1g钛碳化铝在30ml的40%氢氟酸溶液中,并放入将该瓶置于冰水浴中控制温度5℃,防止过热。然后转移到40℃的水浴锅中,剧烈搅拌48h后得到碳化钛;

[0085]

(2)将得到的碳化钛转移到10ml的异丙胺溶液中,剧烈搅拌24h使得碳化钛插层得到碳化钛单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

[0086]

(3)选择的共溶剂异丙醇5ml、2ml碳化钛单层纳米片胶体溶液、4ml的5wt%二氧化钛溶液、正硅酸乙酯20ml混合,以温度25℃和转速300rpm进行正硅酸乙酯水解反应;

[0087]

(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化钛单层纳米片/二氧化钛光催化自清洁复合涂料;

[0088]

利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。需要说明的是,通过对本实施例中得到复合涂料和实施例1中得到的复合涂料对比,其性能并无明显区别,都具有优异的抗老化性、抗静电性、超亲水性能和光催化活性。

[0089]

实施例10:

[0090]

(1)以1g铌碳化铝为前驱体,在10ml的40%氢氟酸溶液中控制温度35℃剧烈搅拌48h后得到碳化铌;

[0091]

(2)将得到的碳化铌转移到10ml的异丙胺溶液中,剧烈搅拌24h使得碳化铌插层得到碳化铌单层纳米片,反应结束后用去离子水多次离心洗去插层剂,直到上清液ph为3

‑

4,加去离子水定容100ml,进行3500rpm,60min离心得到稳定胶体溶液;

[0092]

(3)选择的硅酸酯为正硅酸甲酯,采用共溶剂异丙醇5ml、2ml碳化铌单层纳米片胶体溶液、4ml的5wt%二氧化钛溶液、正硅酸甲酯20ml混合,以温度25℃和转速300rpm进行正硅酸甲酯水解反应;

[0093]

(4)上述所得的水解溶液加入12ml乙醇、8ml丙二醇甲醚、7ml甲醇稀释,制备得到碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料;

[0094]

利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。需要说明的是,通过对本实施例中得到复合涂料和实施例1中得到的复合涂料对比,其性能并无明显区别,都具有优异的抗老化性、抗静电性、超亲水性能和光催化活性。

[0095]

实施例11:

[0096]

(1)按照实施例1同样方式制备碳化铌单层纳米片/二氧化钛光催化自清洁复合涂

料。

[0097]

(2)利用喷枪,在空气压缩机压力0.5

‑

0.6mpa情况下将上述所得光催化自清洁复合涂料均匀的喷涂在的钢化玻璃上,自然晾干24h。

[0098]

图4为碳化铌单层纳米片/二氧化钛光催化自清洁复合涂料在玻璃截面和玻璃表面上的扫描电镜图。如图4(a)所示,复合涂料和玻璃形成明显分层,复合涂料形成涂层厚度为176.7nm,质地均匀,表面出现粗糙凸起;如图4(b)所示,复合涂料在玻璃表面形成紧密的涂层,并附着有粗糙颗粒,这些粗糙颗粒是被包裹在复合涂料的涂层中碳化铌单层纳米片。这说明,复合涂料附着效果良好,分布均匀,在玻璃表面形成稳定的粗糙表面。

[0099]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。