一种含氟丙烯酸改性酚醛

‑

丁腈胶粘剂及其制备方法

技术领域

1.本发明涉及密封粘结技术领域,具体涉及一种含氟丙烯酸改性酚醛

‑

丁腈胶粘剂,同时,涉及其制备方法。

背景技术:

2.酚醛

‑

丁腈胶粘剂是一种综合性能优异,用途非常广泛的重要结构胶粘剂。其对于金属材料的粘接的温度使用范围宽广;耐湿热性、耐疲劳性能好;持久性强;剥离强度较高,具有良好的弹性和韧性;其还具有良好的耐润滑油、燃油和水等介质性能及良好的耐盐雾性能。酚醛

‑

丁腈胶粘剂在汽车衬里以及刹车片摩擦材料机结构材料的粘接、飞机结构材料的粘接、整体油箱的密封中大量使用。

3.含氟聚合物是指高分子链(主链或支链)中含有碳氟键的一系列聚合物。氟原子原子半径大,且c

‑

f键能稳定性极高(为540kj/mol),c

‑

f链段容易迁移到聚合物表面,对碳链的保护具有作用,这使得含氟聚合物具有高热稳定性、耐各种化学溶剂腐蚀、耐臭氧紫外线、良好的耐候性和较低的折射率,被广泛的应用在功能涂料、微电子、航空航天、医学材料等众多领域。

4.随着人们生活水平的提高和社会的进步,车辆的使用越来越广泛,对汽车油箱的密封胶粘剂要求也越来越高。普通的酚醛丁腈胶粘剂在使用过程中表现出来的问题越来越多,主要表现在以下几个方面。由于丁腈橡胶中不饱和双键的存在,在外界复杂的环境如臭氧、各种极性溶剂的长时作用下会导致胶粘剂机械强度和耐疲劳能力的下降而影响正常使用。

技术实现要素:

5.本发明旨在提供一种耐极性溶剂、耐臭氧、固化温度更低的含氟丙烯酸改性酚醛

‑

丁腈胶粘剂及其制备方法,提高胶粘剂的耐臭氧和耐极性溶剂的性能。

6.本发明解决的技术问题是通过采用如下技术方案实现的∶一种含氟丙烯酸改性酚醛

‑

丁腈橡胶粘剂,由以下重量份的原料制备而成:丁腈橡胶:100份含氟丙烯酸改性酚醛树脂:100~300份无机填料:5~30份硫化剂:5~10份促进剂:0.5~1.5份防老剂:1~3份偶联剂:1~3份催化剂:11份溶剂:200~260份。

7.优选的,所述的含氟丙烯酸改性酚醛树脂在四口烧瓶中投入1.25mol~1.5mol苯

酚和2.8mol~3.5mol甲醛并用氨水调节ph到8~9,在60℃~70℃下反应3h减压除水,以恒压滴液漏斗加入0.1mol~0.3mol含氟丙烯酸单体到反应体系中,然后并加入稀土催化剂,控制搅拌速度100r/min,在100℃~105℃下反应3h左右减压除水后,冷却后以稀释剂稀释至一定固含量,即可得到液态含氟丙烯酸改性的酚醛树脂。

8.进一步的,所述的含氟丙烯酸单体为2

‑

三氟甲基丙烯酸。

9.进一步的,所述的含氟丙烯酸改性酚醛树脂所用的稀土催化剂是lacl3·

7h2o;所述的稀释剂是丙酮,稀释成固含量为50%的液态含氟丙烯酸改性的酚醛树脂。

10.进一步的,所述稀土催化剂lacl3·

7h2o的用量为0.4

‑

0.5g。

11.含氟丙烯酸改性的酚醛树脂,是通过含氟丙烯酸与上述酚醛树脂反应,在酚醛树脂中引入了碳碳双键和

‑

cf3基团。含氟聚合物是指高分子链(主链或支链)中含有碳氟键的一系列聚合物。氟原子原子半径大,且 c

‑

f 键能稳定性极高(为 540kj/mol),c

‑

f 链段容易迁移到聚合物表面,对碳链的保护具有作用,这使得含氟聚合物具有高热稳定性、耐各种化学溶剂腐蚀、耐臭氧紫外线、良好的耐候性和较低的折射率,被广泛的应用在功能涂料、微电子、航空航天、医学材料等众多领域。聚合物中

‑

cf3引入赋予胶粘剂优异的耐候性、耐臭氧性、耐各种极性化学溶剂。含氟丙烯酸改性的酚醛树脂中碳碳双键的可以与丁腈橡胶中的碳碳双键进行加成反应使丁腈橡胶中的不饱和双键变成饱和键,因此其耐臭氧性能更好。酚醛树脂中剩余羟甲基还可与丁腈橡胶分子中的双键形成氧杂荼结构,对橡胶有特殊的硫化促进作用,因此,胶粘剂的粘接强度更高。

12.优选的,所述丁腈橡胶为丙烯腈含量为30%~45%的生胶。

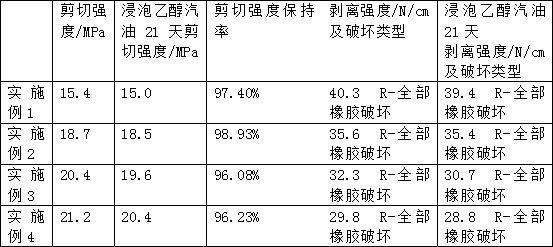

13.随着丁腈橡胶中丙烯腈的含量提高,抗剪强度也升高。主要是腈基的极性使分子间和分子内的作用力增强。丙烯腈的含量越高,与酚醛树脂的亲和性越好,分子间和分子内的作用力越大强度也就越高。

14.优选的,所述无机填料选自炭黑、钛白粉、轻质碳酸钙、海泡石中一种或一种以上的混合填料,可提高胶粘剂的粘接强度和耐热性。

15.优选的,所述偶联剂选自kh

‑

550、kh

‑

580、kh

‑

602、kh

‑

792中的一种或一种以上混合偶联剂。

16.优选的,所述防老剂为抗氧剂1010、抗氧剂1076或抗氧剂ca中的一种。

17.优选的,所述硫化剂选自硫黄、氧化镁或纳米氧化锌中的一种或一种以上混合硫化剂,参与橡胶的共硫化。

18.优选的,所述促进剂选自dm、tmtd、cz中的一种或一种以上混合促进剂,促进含氟丙烯酸改性的酚醛树脂与丁腈橡胶的硫化。

19.优选的,所述催化剂为带结晶水的金属卤化物、有机过氧化物或有机酸类中的一种或一种以上混合催化剂。

20.进一步的,所述有机过氧化物选自过氧化二异丙苯、过氧化苯甲酸叔丁酯中的任意一种,所述有机酸类选自对氯代苯甲酸、水杨酸、苯甲酸中的任意一种。

21.进一步的,所述带结晶水的金属卤化物为sncl2·

2h2o、fecl3·

6h2o、zncl2·

15h2o或srcl2·

6h2o中的任意一种。

22.酚醛

‑

胶粘剂要想获得良好的性能,必须使酚醛树脂与丁腈橡胶发生化学反应。酚醛树脂与丁腈橡胶究竟能不能很好的起化学反应,主要看酚醛树脂本身的固化速度与酚醛

树脂对丁腈橡胶的硫化速度是否协同。因为酚醛树脂对于丁腈橡胶的硫化速度要弱于硫磺等常用的橡胶硫化剂,而酚醛树脂本身的固化速度通常又大于酚醛树脂对于丁腈橡胶的硫化速度。当这两种速度相差太大时,固化后的产物是性能较差的酚醛树脂和橡胶的混合体系。只有当两者的固化速度协调一致时,所获的胶粘剂才会有好的综合性能。为使两者的固化速度协调,需要加入催化剂。某些带结晶水的金属卤化物可以加速酚醛树脂对丁腈橡胶的硫化。除金属卤化物能催化硫化丁腈橡胶外,一些酸性试剂如水杨酸、对氯代苯甲酸也能起催化作用,酸性试剂之所以起作用可能是由于酚醛树脂中临位羟甲基和苯核上的酚羟基之间的氢键结构遭到了破坏形成了硫化反应所需要的次甲基醌式结构:同时还由于酸性试剂能极化橡胶的双键,交联反应易于发生,达到酚醛树脂硫化丁腈橡胶的目的。有机过氧化物可以使含氟丙烯酸改性的酚醛树脂中的双键与丁腈橡胶中的双键发生反应引入

‑

cf3基团提高胶粘剂的耐极性溶剂和耐臭氧性能。而且催化剂的使用,能够降低胶粘剂的固化温度,促进了酚醛树脂对丁腈橡胶的硫化,固化过程中橡胶分子贯穿于酚醛树脂的网络中,形成经典的互穿网络结构,获得良好的韧性和强度。

23.本发明所述的溶剂选自丙酮,丙酮对丁腈橡胶和酚醛树脂都有良好溶解性,根据gb33372

‑

2020《胶粘剂挥发性有机化合物限量》标准中规定,丙酮不计入胶粘剂可挥发物含量的测定之中。

24.另一方面,本发明提供了含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的制备方法,包括如下步骤∶将丁腈生胶在开炼机塑炼1

‑

3分钟,然后将防老剂、硫化剂、促进剂依次加入进行混炼,薄通后剪碎立即投入溶剂中搅拌溶解后得胶液,向所述胶液中加入含氟丙烯酸改性的酚醛树脂搅拌均匀,最后加入催化剂,继续搅拌均匀即得含氟丙烯酸改性酚醛

‑

丁腈胶粘剂。

25.与已有技术相比,本发明的有益效果体现在∶1.本发明胶粘剂通过含氟丙烯酸改性的酚醛树脂,在胶粘剂分子结构中引入了

‑

cf3,赋予胶粘剂优异的耐极性溶剂性能。通过含氟丙烯酸改性的酚醛树脂引入的不饱和双键与丁腈橡胶的双键反应使丁腈橡胶中的不饱和双键变为饱和键,提高胶粘剂的耐臭氧性能。

26.2.本发明胶粘剂所用的溶剂丙酮是对人体低毒的第三类溶剂,由于gb33372

‑

2020《胶粘剂挥发性有机化合物限量》中规定,丙酮不计入胶粘剂voc含量;制得的胶粘剂具有较低的voc含量。

27.3.本发明胶粘剂在催化剂的作用下固化温度更比普通的酚醛

‑

丁腈胶粘剂低20℃左右,降低了对能源的消耗。

28.4.本发明提供的胶黏剂对配方中的原料、助剂及制备方法都进行了优化筛选,使制备成的胶黏剂具有优良的耐臭氧型和耐极性溶剂性。

具体实施方式

29.下面结合实施例对本发明做进一步的说明。

30.以下实施例中使用的丁腈橡胶的丙烯腈含量为30%~45%。

31.本发明还需要预先制备固含量为50%的含氟丙烯酸改性的酚醛树脂。

32.制备例1

在四口烧瓶中投入1.25mol苯酚和2.8mol甲醛并用氨水调节ph到8~9,在60℃~70℃下反应3h,减压除水,以恒压滴液漏斗加入0.1mol含氟丙烯酸单体:2

‑

三氟甲基丙烯酸,然后并加入0.4g lacl3·

7h2o,控制搅拌速度100r/min,在100℃~105℃下反应3h,减压除水后,用丙酮稀释至固含量为50%,即可得到固含量为50%的含氟丙烯酸改性的酚醛树脂。

33.制备例2在四口烧瓶中投入1.5mol苯酚和3.5mol甲醛并用氨水调节ph到8~9,在60℃~70℃下反应3h,减压除水,以恒压滴液漏斗加入0.3mol含氟丙烯酸单体:2

‑

三氟甲基丙烯酸,然后并加入0.5g lacl3·

7h2o,控制搅拌速度100r/min,在100℃~105℃下反应3h,减压除水后,用丙酮稀释至固含量为50%,即可得到固含量为50%的含氟丙烯酸改性的酚醛树脂。

34.制备例3在四口烧瓶中投入1.4mol苯酚和3.2mol甲醛并用氨水调节ph到8~9,在60℃~70℃下反应3h,减压除水,以恒压滴液漏斗加入0.2mol含氟丙烯酸单体:2

‑

三氟甲基丙烯酸,然后并加入0.45g lacl3·

7h2o,控制搅拌速度100r/min,在100℃~105℃下反应3h,减压除水后,用丙酮稀释至固含量为50%,即可得到固含量为50%的含氟丙烯酸改性的酚醛树脂。

35.实施例1本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的原料按质量份数构成为∶丁腈生胶100份;制备例1制备的含氟丙烯酸改性的酚醛树脂100份;无机填料:炭黑5份;硫化剂:硫黄1份、纳米氧化锌4份;促进剂:dm 0.5份;偶联剂:kh

‑

550 1份;催化剂:过氧化二异丙苯1份、srcl2·

6h2o 5份,水杨酸5份;防老剂:抗氧剂1010 1份;溶剂:丙酮200份。

36.本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的制备方法是按以下步骤操作∶将丁腈生胶在开炼机塑炼1

‑

3分钟,然后将防老剂、硫化剂、促进剂依次加入进行混炼,薄通后剪碎立即投入溶剂中搅拌溶解后得胶液,向所述胶液中加入含氟丙烯酸改性的酚醛树脂搅拌均匀,最后加入催化剂,继续搅拌均匀即得含氟丙烯酸改性酚醛

‑

丁腈胶粘剂。

37.经检测,在50pphm,40℃,拉伸50%下,1100h不裂。

38.实施例2本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的原料按质量份数构成为∶丁腈生胶100份;制备例2制备的含氟丙烯酸改性的酚醛树脂150份;无机填料:轻质碳酸钙10份;硫化剂:硫黄2份,纳米氧化锌6份;促进剂:tmtd 1份;

偶联剂:kh

‑

5802份;催化剂:zncl2·

15h2o5份、过氧化苯甲酸叔丁酯1份、苯甲酸5份;防老剂:抗氧剂10761.5份;溶剂:丙酮220份。

39.本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的制备方法同实施例1。

40.经检测,在50pphm,40℃,拉伸50%下,1100h不裂。

41.实施例3本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的原料按质量份数构成为∶丁腈生胶100份;制备例3制备的含氟丙烯酸改性的酚醛树脂200份;无机填料:钛白粉15份;硫化剂:硫黄1份,氧化镁5份;促进剂:cz1.5份,偶联剂:kh

‑

6023份;催化剂:fecl3·

6h2o5份,氯代苯甲酸5份,过氧化二异丙苯1份;防老剂:抗氧剂ca2份;溶剂:丙酮240份。

42.本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的制备方法同实施例1。

43.经检测,在50pphm,40℃,拉伸50%下,1100h不裂。

44.实施例4本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的原料按质量份数构成为∶丁腈生胶100份;制备例3含氟丙烯酸改性的酚醛树300份;无机填料:海泡石30份;硫化剂:硫黄5份,纳米氧化锌5份;促进剂:dm1份;偶联剂:kh

‑

7922份;催化剂:过氧化苯甲酸叔丁酯1份,sncl2·

2h2o5份,水杨酸5份;防老剂:抗氧剂ca3份;溶剂:丙酮260份。

45.本实施例中含氟丙烯酸改性酚醛

‑

丁腈胶粘剂的制备方法同实施例1。

46.经检测,在50pphm,40℃,拉伸50%下,1100h不裂。

47.效果试验本发明制备各实施例的含氟丙烯酸改性酚醛

‑

丁腈胶粘剂,按gb/t7124

‑

2008中45号不锈钢板之间的粘接剪切强度试验检测剪切性能,剥离强度按gb/t7760

‑

2003,90

°

剥离试验进行检测。

48.试验操作过程∶(1)涂胶工艺∶采用涂布法,将钢板双面涂胶两次;每次凉置10

‑

15min后叠合;(2)硫化∶在处理后的试片放入烘箱,硫化条件∶压力0.2

‑

0.5mpa、升温至140℃以

后保温2h,冷却至室温后检测;试验评价方法根据试样破坏类型进行判断:r橡胶破坏:rc橡胶与粘合剂接层间界面破坏,cp粘合剂粘结层与底胶层间界面破坏,cm粘结层与金属基材界面的破坏,m金属基材的破坏。

49.力学测试结果为:从以上测试数据可以看出,本发明制备的胶粘剂在乙醇汽油中浸泡21天后,剪切强度保持率仍在96%以上,剥离强度测试中仍然是橡胶基材破坏,所以可以看出本发明具有良好的耐极性溶剂的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。