1.本实用新型涉及石油钻井技术领域,具体的说涉及一种重晶石钻井加重剂及其回收装置和回收方法。

背景技术:

2.石油钻井过程中,为了保证钻井过程的顺利进行,钻井液必须同时具备更多的性能,例如:为了降低钻井过程中钻具和套管之间、钻具和泥饼之间的摩擦阻力需要加入润滑剂;为了阻止钻井液的过多失水,以更好的保护井壁需要加入降滤失剂;为了控制地层压力、防止地层坍塌需要加入加重剂等等。

3.随着勘探开发向纵深发展,深井、超深井、高温高压井钻探数量增加,高密度钻井液加重剂的研究必将越来越受到重视。加重剂的加入既可以提高钻井液的静液注压力,起到平衡地层坍塌应力,稳定井壁的作用,同时在高压井中可以平衡地层的流体压力,防止井涌、井喷等事故的发生。

4.但是,目前使用的钻井液由于作业过程中混入了地层水、其他化学添加剂、泥浆、原油等,成分复杂,通常作为油田钻井、采油废液处理,既增加了处理成本,又浪费了重晶石钻井加重剂等原料。

5.因此,提供一种能有效回收重晶石钻井加重剂的回收装置和回收方法以及利用该方法重新制备重晶石钻井加重剂的方法是本领域技术人员亟需解决的技术问题。

技术实现要素:

6.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。

7.为此,本实用新型的一个目的在于提出本实用新型还提供了采用上述方法制备重晶石钻井加重剂的方法,包括以下步骤:

8.1)将回收的重晶石钻井加重剂在600

‑

1000℃下高温煅烧6

‑

12h进行氧化还原去除有害杂质;

9.2)将煅烧后的材料与重晶石混合进行研磨至60

‑

100目,然后与水按1:5

‑

10的质量比混合,使加重剂完全分散,向溶液中加入引发剂,并加热至40

‑

80℃;

10.3)向溶液中加入四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;

11.4)将反应沉淀进行洗涤、干燥、研磨,即得重晶石钻井加重剂。

12.本实用新型上述方法的有益效果在于:本实用新型重晶石钻井加重剂的制备方法,采用的原料价格低廉,同时制备得到的重晶石钻井加重剂具有高效的润滑减阻、防塌、降滤失等多功能效果。

13.进一步,上述步骤2)中所述煅烧后的材料与重晶石的质量比为1:0.3

‑

0.5;

14.所述引发剂为亚硫酸钠。

15.采用上述进一步的有益效果在于:将煅烧后的材料与重晶石进行混合能够制备高效的重晶石钻井加重剂,以亚硫酸钠作为引发剂能够提高重晶石钻井加重剂的制备效率。

16.进一步,上述步骤3)中煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.4

‑

0.6:0.2

‑

0.4:0.5

‑

0.8;

17.所述向溶液中加入四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵时,四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵缓慢滴加至溶液中。

18.采用上述进一步的有益效果在于:能够有效增加加重剂的润滑减阻、防塌、降滤失的效果。

19.进一步,上述步骤4)中洗涤依次采用水和无水乙醇洗涤;干燥温度为60

‑

80℃,干燥时间为40

‑

70min;研磨粒度为100

‑

150目。

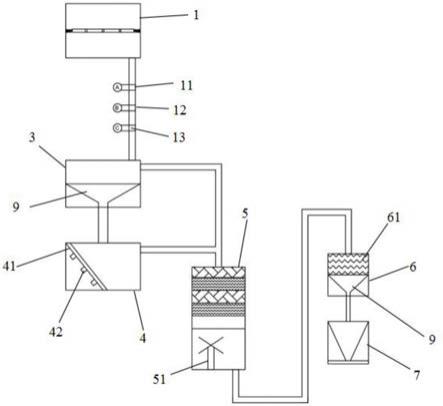

20.本实用新型还提供了上述重晶石钻井加重剂的回收装置,其回收上述重晶石钻井加重剂且用于上述制备方法的步骤1)中,包括储存池、筛分板、第一分离池、热分离池、混凝池、第二分离池和重结晶池;

21.其中,所述储存池的底端与第一分离池的顶端通过管道连接;所述第一分离池的底端与所述热分离池的顶端通过管道连接;所述热分离池的上端一侧与所述混凝池的顶端连接且所述第一分离池的上端一侧与所述混凝池的顶端;

22.所述混凝池、第二分离池和重结晶池通过管道依次连接;

23.所述筛分板设于储液池内壁中部,且与所述储存池可拆卸连接;所述储存池与所述筛分板的连接处设有若干个振动弹簧;

24.所述第一分离池和第二分离池内均设有离心装置;

25.所述热分离池内部设有静置分离板,所述静置分离板倾斜固定于所述热分离池内部,且所述静置分离板与热分离池间隔处设有加热装置。

26.优选的,上述储存池与第一分离池的连接管道上依次设有流量计、密度计和粘度计。

27.更优选的,上述储存池与筛分板的连接处的若干个振动弹簧规则分布于储存池内壁上。

28.采用上述优选的有益效果在于:设有流量计、密度计和粘度计可以对筛分后的泥浆密度、粘度等信息进行统计,便于控制泥浆密度,增加处理速度;储存池与筛分板的连接处设有振动弹簧能够增强振动幅度,加快筛分速度。

29.优选的,上述静置分离板与所述热分离池底部呈30

‑

45

°

角。

30.采用上述优选的有益效果在于:设置上述倾斜角度,能够增加热分离池内杂质的沉淀速度,使分离得到的重晶石钻井加重剂纯度更高。

31.优选的,上述混凝池底部设有搅拌器,所述混凝池内部装有混凝剂。

32.采用上述优选的有益效果在于:在混凝池底部设有搅拌器,同时混凝剂,能够加速混凝剂与重晶石钻井加重剂的反应速度,降低处理时间,同时增加处理量,提高效率。

33.优选的,上述第二分离池内部设有加热器。

34.采用上述优选的有益效果在于:第二分离池内部设有加热器能够将离心后的溶液进行结晶处理,提出得到的重晶石钻井加重剂。

35.本实用新型还提供了采用上述装置回收重晶石钻井加重剂的方法,步骤为:

36.(1)将钻井液输送至储存池,通过筛分板进行振动分离,储存池底部得到分离泥浆,将分离泥浆输送至第一分离池;

37.(2)开启第一分离池内的离心装置,在1000

‑

1500r/min的条件下离心10

‑

20min,上清液输送至混凝池,泥浆输送至热分离池;

38.(3)开启热分离池的加热装置,将泥浆加热至40

‑

80℃,同时静置沉淀4

‑

8h,将沉淀排出并将液体输送至含有聚合铁混凝剂的混凝池中;

39.(4)开启混凝池的搅拌器,在150

‑

300r/min的转速下搅拌反应20

‑

40min,将反应液输送至第二分离池;

40.(5)开启第二分离池的离心装置,在1000

‑

1500r/min的条件下离心10

‑

20min,然后停止同时开启加热装器蒸发液体进行结晶,然后将晶体输送至重结晶池进行重结晶,得到回收的重晶石钻井加重剂。

41.本实用新型的有益效果在于:本实用新型的重晶石钻井加重剂的回收装置和回收方法能够将重晶石钻井加重剂从泥浆中进行有效回收,从而避免了资源浪费;本实用新型装置方法简单,回收效率高,成本低,具有优秀的产业化前景。

附图说明

42.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

43.图1附图为本实用新型提供的回收装置结构示意图;

44.图2附图为本实用新型提供的储存池结构示意图

45.附图中,各标号所代表的结构列表如下:1

‑

储存池、2

‑

筛分板、3

‑

第一分离池、4

‑

热分离池、5

‑

混凝池、6

‑

第二分离池、7

‑

重结晶池、8

‑

振动弹簧、9

‑

离心装置、11

‑

流量计、12

‑

密度计、13

‑

粘度计、41

‑

静置分离板、42

‑

加热装置、51

‑

搅拌器、61

‑

加热器。

具体实施方式

46.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

47.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

48.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是

机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

50.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

51.实施例1

52.一种重晶石钻井加重剂的回收装置包括储存池1、筛分板2、第一分离池3、热分离池4、混凝池5、第二分离池6和重结晶池7;

53.其中,所述储存池1的底端与第一分离池3的顶端通过管道连接;所述第一分离池3的底端与所述热分离池4的顶端通过管道连接;所述热分离池4的上端一侧与所述混凝池5的顶端连接且所述第一分离池3的上端一侧与所述混凝池5的顶端;

54.所述混凝池5、第二分离池6和重结晶池7通过管道依次连接;

55.所述筛分板2设于储液池1内壁中部,且与所述储存池1可拆卸连接;所述储存池1与所述筛分板2的连接处设有若干个振动弹簧8;

56.所述第一分离池3和第二分离池6内均设有离心装置9;

57.所述热分离池4内部设有静置分离板41,所述静置分离板41倾斜固定于所述热分离池4内部,且所述静置分离板41与热分离池3间隔处设有加热装置42。

58.在一个实施例中,所述储存池1与第一分离池2的连接管道上依次设有流量计11、密度计12和粘度计13。

59.在另一个实施例中,所述储存池1与筛分板2的连接处的若干个振动弹簧8规则分布于储存池内壁上。

60.在一个实施例中,所述静置分离板41与所述热分离池4底部呈30

‑

45

°

角。

61.在一个实施例中,混凝池5底部设有搅拌器51,所述混凝池内部装有混凝剂。

62.在一个实施例中,第二分离池6内部设有加热器61。

63.实施例2

64.采用上述回收装置回收重晶石钻井加重剂,步骤为:

65.(1)将钻井液输送至储存池,通过筛分板进行振动分离,储存池底部得到分离泥浆,将分离泥浆输送至第一分离池;

66.(2)开启第一分离池内的离心装置,在1500r/min的条件下离心10min,上清液输送至混凝池,泥浆输送至热分离池;

67.(3)开启热分离池的加热装置,将泥浆加热至40℃,同时静置沉淀8h,将沉淀排出并将液体输送至含有聚合铁混凝剂的混凝池中;

68.(4)开启混凝池的搅拌器,在300r/min的转速下搅拌反应20min,将反应液输送至第二分离池;

69.(5)开启第二分离池的离心装置,在1500r/min的条件下离心10min,然后停止同时

开启加热装器蒸发液体进行结晶,然后将晶体输送至重结晶池进行重结晶,得到回收的重晶石钻井加重剂。

70.实施例3

71.采用上述回收装置回收重晶石钻井加重剂,步骤为:

72.(1)将钻井液输送至储存池,通过筛分板进行振动分离,储存池底部得到分离泥浆,将分离泥浆输送至第一分离池;

73.(2)开启第一分离池内的离心装置,在1000r/min的条件下离心20min,上清液输送至混凝池,泥浆输送至热分离池;

74.(3)开启热分离池的加热装置,将泥浆加热至80℃,同时静置沉淀4h,将沉淀排出并将液体输送至含有聚合铁混凝剂的混凝池中;

75.(4)开启混凝池的搅拌器,在150r/min的转速下搅拌反应40min,将反应液输送至第二分离池;

76.(5)开启第二分离池的离心装置,在1000r/min的条件下离心20min,然后停止同时开启加热装器蒸发液体进行结晶,然后将晶体输送至重结晶池进行重结晶,得到回收的重晶石钻井加重剂。

77.实施例4

78.采用上述回收装置回收重晶石钻井加重剂,步骤为:

79.(1)将钻井液输送至储存池,通过筛分板进行振动分离,储存池底部得到分离泥浆,将分离泥浆输送至第一分离池;

80.(2)开启第一分离池内的离心装置,在1200r/min的条件下离心15min,上清液输送至混凝池,泥浆输送至热分离池;

81.(3)开启热分离池的加热装置,将泥浆加热至60℃,同时静置沉淀6h,将沉淀排出并将液体输送至含有聚合铁混凝剂的混凝池中;

82.(4)开启混凝池的搅拌器,在200r/min的转速下搅拌反应30min,将反应液输送至第二分离池;

83.(5)开启第二分离池的离心装置,在1200r/min的条件下离心15min,然后停止同时开启加热器蒸发液体进行结晶,然后将晶体输送至重结晶池进行重结晶,得到回收的重晶石钻井加重剂。

84.实施例5

85.重晶石钻井加重剂的制备方法,包括以下步骤:

86.1)将实施例2回收的重晶石钻井加重剂在1000℃下高温煅烧6h进行氧化还原去除有害杂质;

87.2)将煅烧后的材料与重晶石按1:0.5质量比混合进行研磨至60目,然后与水按1:10的质量比混合,使加重剂完全分散,向溶液中加入亚硫酸钠引发剂,并加热至40℃;

88.3)向溶液中缓慢滴加四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.6:0.4:0.5;

89.4)将反应沉淀用水和无水乙醇洗涤、80℃干燥40min、然后研磨150目,即得重晶石钻井加重剂。

90.实施例6

91.重晶石钻井加重剂的制备方法,包括以下步骤:

92.1)将实施例3回收的重晶石钻井加重剂在600℃下高温煅烧12h进行氧化还原去除有害杂质;

93.2)将煅烧后的材料与重晶石按1:0.3质量比混合进行研磨至100目,然后与水按1:5的质量比混合,使加重剂完全分散,向溶液中加入亚硫酸钠引发剂,并加热至80℃;

94.3)向溶液中缓慢滴加四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.4:0.2:0.8;

95.4)将反应沉淀用水和无水乙醇洗涤、60℃干燥70min、然后研磨100目,即得重晶石钻井加重剂。

96.实施例7

97.重晶石钻井加重剂的制备方法,包括以下步骤:

98.1)将实施例4回收的重晶石钻井加重剂在800℃下高温煅烧8h进行氧化还原去除有害杂质;

99.2)将煅烧后的材料与重晶石按1:0.4质量比混合进行研磨至80目,然后与水按1:6的质量比混合,使加重剂完全分散,向溶液中加入亚硫酸钠引发剂,并加热至70℃;

100.3)向溶液中缓慢滴加四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.5:0.3:0.6;

101.4)将反应沉淀用水和无水乙醇洗涤、70℃干燥60min、然后研磨120目,即得重晶石钻井加重剂。

102.实施例8

103.重晶石钻井加重剂的制备方法,包括以下步骤:

104.1)将实施例3回收的重晶石钻井加重剂在700℃下高温煅烧10进行氧化还原去除有害杂质;

105.2)将煅烧后的材料与重晶石按1:0.3质量比混合进行研磨至100目,然后与水按1:8的质量比混合,使加重剂完全分散,向溶液中加入亚硫酸钠引发剂,并加热至60℃;

106.3)向溶液中缓慢滴加四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.5:0.4:0.5;

107.4)将反应沉淀用水和无水乙醇洗涤、75℃干燥60min、然后研磨150目,即得重晶石钻井加重剂。

108.实施例9

109.重晶石钻井加重剂的制备方法,包括以下步骤:

110.1)将实施例4回收的重晶石钻井加重剂在900℃下高温煅烧7h进行氧化还原去除有害杂质;

111.2)将煅烧后的材料与重晶石按1:0.5质量比混合进行研磨至80目,然后与水按1:6的质量比混合,使加重剂完全分散,向溶液中加入亚硫酸钠引发剂,并加热至80℃;

112.3)向溶液中缓慢滴加四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵;煅烧后的材料与四甲基乙二胺、阴离子聚丙烯酰胺和硫化铵质量比为1:0.6:0.4:0.7;

113.4)将反应沉淀用水和无水乙醇洗涤、80℃干燥40min、然后研磨100目,即得重晶石钻井加重剂。

114.对以上实施例5

‑

9所得加重剂按如下所示进行配比使用并与普通重晶石加重剂进行性能比。

115.配制高密度水泥浆,在其它配方不变的情况下,采用密度为4.8

‑

6.2g/cm3普通重晶石加重剂在配制2.5g/cm3密度水泥浆时,掺量为110

‑

135%,相同养护条件下,强度为15.8mpa,而本加重剂密度7.3

‑

7.8g/cm3,用其配制2.5g/cm3密度水泥浆时,掺量为65

‑

72%,强度可达23.4mpa。具体结果如表1所示:

116.表1

[0117][0118]

对实施例5

‑

9重晶石钻井加重剂进行滤失量和润滑系数检测,结果如表2所示。

[0119][0120][0121]

结果表明本实用新型的重晶石钻井加重剂能够在钻井高温高压环境下减阻、滤失量小,应用效果好。

[0122]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行结合和组合。

[0123]

尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。