1.本发明涉及导热吸波材料的制备技术领域,更具体而言,涉及一种导热吸波硅脂及其制备方法。

背景技术:

2.随着5g及电子器件设备的高度集成化、微型化、多功能化和高性能化的飞速发展,电子设备应对高频环境所需材料的重要性持续提升。对于电子设备开发来说,提升热传导、抑制电磁波传导,成为产品制造端必须要面对的课题。

3.目前市场上已经出现兼具导热、吸波双功能的衬垫类产品,可直接贴附于集成电路、散热片或其他热传导设备上,解决电磁兼容性和热管理问题。但是,目前尚未报道导热吸波硅脂类产品,该类产品主要应用于cpu等高功率部件内部微空隙及不规则孔洞,解决热管理、吸波双功能兼容的问题。

技术实现要素:

4.为了克服现有技术中存在的不足,本发明提供一种导热吸波硅脂及其制备方法,制备的导热吸波硅脂具有高导热系数、电磁波吸收能力稳定且流动性较强的特点。本发明采用的技术方案如下:

5.一种导热吸波硅脂,包含以下重量份数的组份:

6.基础硅油50~100份、导热填料200~500份、吸波填料600~1000份、表面改性剂及助剂20~50份;

7.优选的,基础硅油为线性硅油,25℃时的黏度为100~1500mpa

·

s,其结构式如下:

[0008][0009]

其中,m为聚合度,r为非活性烃基,如甲基、乙基、丙基及其异构体,r基可相同,也可不同,m为大于1的自然数。

[0010]

优选的,导热填料为氧化铝、氧化锌、氧化硅、氧化钙、氧化镁、氮化硼、氮化铝中的一种或多种复配而成,导热填料平均粒径为30μm~70μm,结构为球形、类球形或片状。

[0011]

优选的,吸波填料为羰基铁、铁硅铝、铁粉、石墨粉、铁氧体、碳化硅中的一种或两种复配而成,吸波填料平均粒径为5~50μm,结构为球形、类球形或片状。

[0012]

优选的,导热填料、吸波填料复配过程中,吸波填料平均粒径为5~30μm,导热填料平均粒径为50~70μm,设计混合所述导热填料与吸波填料,形成平均粒径为30~50μm的双功能粉体。

[0013]

优选的,表面改性剂为硅烷偶联剂、铝酸酯偶联剂或钛酸酯偶联剂中的其中一种,所述硅烷偶联剂为甲基甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙

氧基硅烷、3

‑

氨丙基三乙氧基硅烷、3

‑

甲基丙烯酰氧丙基三甲氧基硅烷或3

‑

环氧丙氧基三甲氧基硅烷中的其中一种;所述铝酸酯偶联剂为lk

‑

al18、lk

‑

al181铝酸酯偶联剂中的其中一种;所述钛酸酯偶联剂为lk

‑

002、lk

‑

105、lk

‑

300、lk

‑

401钛酸酯偶联剂中的其中一种。

[0014]

优选的,助剂为防沉降剂和抗氧化剂,所述防沉降剂为气相二氧化硅、膨润土或聚酰胺蜡中的其中一种,所述抗氧化剂为抗氧剂1010或抗氧剂ca中的其中一种。

[0015]

一种导热吸波硅脂的制备方法包括以下步骤:

[0016]

s1,称取以下重量份的原料:基础硅油50~100份、导热填料200~500份、吸波填料600~1000份、表面改性剂及助剂20~50份;

[0017]

s2,将s1中称取的导热填料、吸波填料、表面改性剂在真空度为

‑

0.080mpa~

‑

0.130mpa,混合温度为80~150℃,搅拌速率为80~130rpm条件下进行搅拌,使其混合为均匀粉体;

[0018]

s3,将s1中称取的基础硅油及助剂在真空度为

‑

0.080mpa~

‑

0.130mpa,混合温度为50~100℃,搅拌速率为100~160rpm条件下进行混合,得到均匀流动性液体;

[0019]

s4,将s2中混合粉体加入s3流动性液体中,在真空度为

‑

0.080mpa~

‑

0.130mpa,混合温度为80~150℃,搅拌速率为80~130rpm条件下,继续搅拌至均匀,最终得到导热吸波硅脂。

[0020]

与现有技术相比,本发明所具有的有益效果为:

[0021]

本发明以基础硅油、导热填料、吸波填料表面改性剂及助剂为原料制备导热吸波硅脂,通过将导热填料、吸波填料进行粒度匹配,有效提升了导热吸波硅脂的导热、吸波双功能,导热系数达到了2.9w/m

·

k,8~18ghz频率范围内反射率≤

‑

10db。

附图说明

[0022]

图1为导热吸波硅脂产品内部结构简图;

[0023]

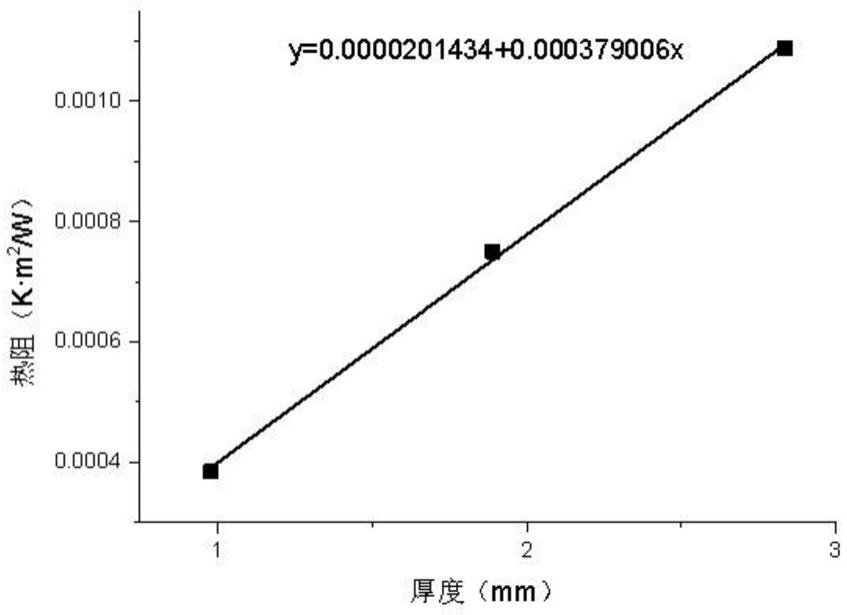

图2为导热吸波硅脂热阻—厚度线性拟合曲线;

具体实施方式

[0024]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0025]

实施例1:

[0026]

本实施例提供一种导热吸波硅脂,包括以下重量份的组份:

[0027]

基础硅油50g、导热填料260g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0028]

其中基础硅油为即r=ch3,m=30;

[0029]

导热填料由210g平均粒径为50~70μm的氧化铝、50g平均粒径为40~50μm的氮化铝组成;

[0030]

吸波填料由350g平均粒径为10~30μm的羰基铁、350g平均粒径为30~40μm的铁硅铝组成;

[0031]

表面改性剂为乙烯基三甲氧基硅烷;

[0032]

防沉降剂为气相二氧化硅;

[0033]

抗氧剂为抗氧剂1010;

[0034]

上述导热吸波硅脂的制备方法,包括以下步骤:

[0035]

s1,称取以下重量份的原料,基础硅油50g、导热填料260g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0036]

s2,将s1中称取的导热填料、吸波填料、表面改性剂置于双行星搅拌机中,在真空度为

‑

0.085mpa,温度为90℃,转速为120rpm下混合至均匀;

[0037]

s3,将s1中称取的基础硅油及助剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为50℃,转速为150rpm下搅拌得到均匀液体;

[0038]

s4,将s2混合均匀粉体加入s3得到的均匀液体中,在真空度为

‑

0.098mpa,温度为90℃,转速为120rpm下混合,得到导热吸波硅脂。

[0039]

经过测试,导热吸波硅脂导热系数为2.8w/m

·

k,8~18ghz频率范围内反射率≤

‑

10db。

[0040]

实施例2:

[0041]

本实施例提供一种导热吸波硅脂,包括以下重量份的组份:

[0042]

基础硅油50g、导热填料265g、吸波填料700g、表面改性剂20g、防沉降剂7g、抗氧剂3g;

[0043]

其中基础硅油为即r=et,m=25;

[0044]

导热填料由200g平均粒径为60~70μm的氧化铝、65g平均粒径为40~50μm的氮化硼组成;

[0045]

吸波填料由350g平均粒径为10~30μm的羰基铁、350g平均粒径为30~40μm的铁硅铝组成;

[0046]

表面改性剂为乙烯基三乙氧基硅烷;

[0047]

防沉降剂为膨润土;

[0048]

抗氧剂为抗氧剂1010;

[0049]

上述导热吸波硅脂的制备方法,包括以下步骤:

[0050]

s1,称取以下重量份、吸波填料700g、表面改性剂20g、防沉降剂7g、抗氧剂3g;

[0051]

s2,将s1中称取的导热填料、吸波填料、表面改性剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为100℃,转速为120rpm下混合至均匀;

[0052]

s3,将s1中称取的基础硅油及助剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为50℃,转速为150rpm下搅拌得到均匀液体;

[0053]

s4,将s2混合均匀粉体加入s3中,在真空度为

‑

0.095mpa,温度为90℃,转速为120rpm下混合,得到导热吸波硅脂。

[0054]

经过测试,导热吸波硅脂导热系数为2.9w/m

·

k,8~18ghz频率范围内反射率≤

‑

10db。

[0055]

实施例3:

[0056]

本实施例提供一种导热吸波硅脂,包括以下重量份的组份:

[0057]

基础硅油50g、导热填料260g、吸波填料705g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0058]

其中基础硅油为即r=ch3,m=30;

[0059]

导热填料由200g平均粒径为60~70μm的氧化铝、60g平均粒径为40~50μm的氮化硼组成;

[0060]

吸波填料由355g平均粒径为10~30μm的铁氧体、350g平均粒径为30~40μm的铁硅铝组成;

[0061]

表面改性剂为3

‑

氨丙基三乙氧基硅烷;

[0062]

防沉降剂为膨润土;

[0063]

抗氧剂为抗氧剂ca;

[0064]

上述导热吸波硅脂的制备方法,包括以下步骤:

[0065]

s1,称取以下重量份的原料,基础硅油50g、导热填料260g、吸波填料705g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0066]

s2,将s1中称取的导热填料、吸波填料、表面改性剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为100℃,转速为120rpm下混合至均匀;

[0067]

s3,将s1中称取的基础硅油及助剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为50℃,转速为150rpm下搅拌得到均匀液体;

[0068]

s4,将s2混合均匀粉体加入s3中,在真空度为

‑

0.095mpa,温度为90℃,转速为120rpm下混合,得到导热吸波硅脂。

[0069]

经过测试,导热吸波硅脂导热系数为2.8w/m

·

k,8~18ghz频率范围内反射率≤

‑

10db。

[0070]

对比例1:对比实施例1探查了改用粒径接近的导热填料、吸波填料对产品导热系数的影响。

[0071]

本对比例提供一种导热吸波硅脂,包括以下重量份的组份:

[0072]

基础硅油50g、导热填料260g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0073]

其中基础硅油为即r=ch3,m=30;

[0074]

导热填料由210g平均粒径为10~30μm的氧化铝、50g平均粒径为20~40μm的氮化铝组成;

[0075]

吸波填料由350g平均粒径为10~30μm的羰基铁、350g平均粒径为30~40μm的铁硅铝组成;

[0076]

表面改性剂为乙烯基三甲氧基硅烷;

[0077]

防沉降剂为气相二氧化硅;

[0078]

抗氧剂为抗氧剂1010;

[0079]

上述导热吸波硅脂的制备方法,包括以下步骤:

[0080]

s1,称取以下重量份的原料,基础硅油50g、导热填料260g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0081]

s2,将s1中称取的导热填料、吸波填料、表面改性剂置于双行星搅拌机中,在真空度为

‑

0.085mpa,温度为90℃,转速为120rpm下混合至均匀;

[0082]

s3,将s1中称取的基础硅油及助剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,温度为50℃,转速为150rpm下搅拌得到均匀液体;

[0083]

s4,将s2混合均匀粉体加入s3中,在真空度为

‑

0.098mpa,温度为90℃,转速为120rpm下混合,得到导热吸波硅脂。

[0084]

经过测试,导热吸波硅脂导热系数为2.3w/m

·

k,8~18ghz频率范围内反射率≤

‑

10db。

[0085]

通过对比对比例1与实施例1~实施例3得到的导热吸波硅脂性能,可以得出对导热填料、吸波填料进行粒度匹配有利于提升导热吸波硅脂的导热性能。

[0086]

对比例2:对比实施例2探查了在室温下进行混合对产品导热性能、吸波性能的影响;

[0087]

本对比例提供一种导热吸波硅脂,包括以下重量份的组份:

[0088]

基础硅油50g、导热填料265g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0089]

其中基础硅油为即r=ch3,m=25;

[0090]

导热填料由200g平均粒径为60~70μm的氧化铝、65g平均粒径为40~50μm的氮化硼组成;

[0091]

吸波填料由350g平均粒径为10~30μm的羰基铁、350g平均粒径为30~40μm的铁硅铝组成;

[0092]

表面改性剂为乙烯基三乙氧基硅烷;

[0093]

防沉降剂为膨润土;

[0094]

抗氧剂为抗氧剂1010;

[0095]

上述导热吸波硅脂的制备方法,包括以下步骤:

[0096]

s1,称取以下重量份的原料,基础硅油50g、导热填料265g、吸波填料700g、表面改性剂20g、防沉降剂5g、抗氧剂3g;

[0097]

s2,将s1中称取的导热填料、吸波填料、表面改性剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,转速为120rpm,常温下混合至均匀;

[0098]

s3,将s1中称取的基础硅油及助剂置于双行星搅拌机中,在真空度为

‑

0.095mpa,转速为150rpm,常温下搅拌得到均匀液体;

[0099]

s4,将s2混合均匀粉体加入s3中,在真空度为

‑

0.095mpa,转速为120rpm,常温下混合,得到导热吸波硅脂;

[0100]

经过测试,导热吸波硅脂导热系数为2.3w/m

·

k,8~18ghz频率范围内反射率≤

‑

7db。

[0101]

通过对比对比例2与实施例1~实施例3得到的导热吸波硅脂性能,可以得出过程s2、s3、s4在高温下混合导热填料/吸波填料/表面改性剂、基础硅油/助剂、混合粉体/流动性液体,有助于改善填料与填料、填料与基体的界面融合性,进而提升导热吸波硅脂的导热性能及吸波性能。

[0102]

上面仅对本发明的较佳实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化,各种变化均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。