1.本发明涉及用于临时保护涂布玻璃基板、特别是low

‑

e涂布玻璃的多层压敏粘合带,涉及所述压敏粘合带的用途及其制造方法。在进一步的方面,本发明涉及通过使用所述压敏粘合带制造玻璃单元的方法。

背景技术:

2.例如,在wo 2013/162056 a1、ep 3 050 927 a1、ep 3 006 533 a1和wo 2011/152511 a中公开了要作为表面保护膜应用的包含丙烯酸系共聚物的压敏粘合带。

3.在过去的几十年中,特别是在节能隔热玻璃(ig)窗单元的制造中,对功能性玻璃涂层越来越感兴趣。例如,已经开发了low

‑

e(低辐射)涂层以使得可以穿过玻璃的紫外线和红外线的量最小化,而不损害透射的可见光的量,从而能够提供有效的太阳能管理涂层。low

‑

e涂布的窗户为通常包括覆盖有薄层体系的玻璃片的组件,该薄层体系包括基于ir辐射反射材料的多个功能层(例如,银的纳米层)和电介质涂层(例如,金属氧化物和/或氮化物的薄透明层),其中各功能层通常由电介质层包围。

4.在ig单元的常规制造中,例如,上述low

‑

e涂层的功能层通常借助例如磁控溅射等真空沉积技术沉积到玻璃基板的表面上。已知在涂布玻璃片的表面上撒上防霉粉(interleaving powder),随后将多个撒粉的片包装到架子中,以便在存储和运输到ig单元制造商的过程中保护涂布片。然而,防霉粉不能提供充分的保护以防止由于摩擦、磨耗、杂质和特别是由于高湿度和/或环境中存在的或在涂布玻璃片的处理或加工期间使用的化学品(例如切削液)引起的涂层腐蚀而造成的损伤。此外,在该阶段,即使是轻微的损伤也会导致最终产品的外观不合格和性能不佳,这是因为在对涂布玻璃进行热处理时,趋于放大瑕疵和局部腐蚀。

5.为了克服所述缺点,已经提出了许多保护涂层和膜,它们施加到在沉积到玻璃基板上之后的low

‑

e涂层上。

6.为此,us 2002/176988 a1公开了一种技术,其中将包含pva聚合物的水性涂布组合物涂布到涂布玻璃板上并且随后固化。然而,由于该涂层为水溶性的,因此在通常用于处理涂布玻璃的清洗过程中去除临时保护膜之后,low

‑

e涂布片仍然暴露于潜在的损伤和腐蚀。

7.以液体形式施加的保护涂层的优选替代方案是使用压敏粘合剂(psa)片作为保护材料。如图1所示,这种保护片通常可以在片材的进一步处理(其可以包括切割、边缘接缝(edge seaming)、洗涤和干燥步骤)期间留在涂布玻璃基板上,并且在对其进行热处理(即,回火)和/或任选的弯曲之前从涂布玻璃上去除,随后可以为最终的组装步骤(例如,将回火的low

‑

e涂布玻璃与另一玻璃板连接以形成ig单元)。

8.作为适用于该方法的材料,wo 2005/100276 a1公开了保护片,其包括覆盖有压敏粘合剂的聚乙烯膜,所述压敏粘合剂包括丙烯酸系材料,所述压敏粘合剂通常通过溶液沉积技术施加。然而,在其中所公开的片材仅可以相对小的尺寸(即2.85m以下的宽度)提供,

使得为了保护更大的玻璃基板,至少两个保护片必须以并列或重叠的方式施加。由于已经发现涂布玻璃在接头周围的区域处易受机械损伤和腐蚀的影响,因此wo 2008/153622 a1提出了在接头处另外施加液体保护涂层,然而这使得处理费力且昂贵。

9.为了克服这些缺点,wo 2016/139318 a1公开了基于非丙烯酸系压敏粘合剂层和保护性聚烯烃基材层的临时表面保护性粘合片,其可以以大于2.85m的宽度来生产。具体地,wo 2016/139318 a1提出了使用基于苯乙烯系共聚物(例如,苯乙烯/乙烯

‑

丁烯/苯乙烯(sebs))、聚异丁烯、乙烯

‑

乙酸乙烯酯(eva)、或聚乙烯(pe)的粘合剂。

10.然而,在其中所公开的保护片表现出对其去除性和处理不利的粘合性。具体地,已经发现基于苯乙烯系共聚物(例如,sebs)的粘合剂在去除时经常在low

‑

e涂层上留下污点。另外,随着时间它们趋于建立强的粘合力,这使得剥离过程困难,特别是如果涂布玻璃已经储存了很长一段时间。当暴露于uv辐射时,该效果进一步增强。另一方面,降低seb系粘合剂的初始粘合强度(例如,通过增加它们的重均分子量)通常导致与基材层的粘度不匹配,这会严重限制或阻碍制造过程(例如,通过共挤出)。此外,期望的是,为了改善ig制造过程的效率,保护膜可以高速剥离(手动或以自动方式)。在该方面,sebs系粘合膜在较高的剥离速度下的粘合强度相对高,这与前述的粘合增强(adhesion build

‑

up)相组合,使得保护片在剥离过程期间易于发生锚固失效。

11.基于聚烯烃和增粘树脂的组合的粘合层通常在延长的时间内显示较低的粘合增强,但在较高的剥离速度下趋于显示不期望的剥离强度增加。另外,正如对eva系粘合片所观察到的,它们的初始粘合强度通常太高而不能有效和简单地去除。

12.鉴于上述,需要提供一种压敏粘合带,其有效地保护涂布玻璃表面在ig制造期间免受腐蚀以及机械和化学损伤,提供涂布玻璃基板的长期储存性,能够简单且快速地去除而没有锚固失效,阻塞或残留,并且其可以以大尺寸生产。鉴于由图1所示的ig单元制造方法的要求,将会进一步期望提供一种psa带,其表现出优异的耐候性(例如,耐uv辐射、湿气、氧暴露和/或高温),耐受加工化学品(例如,切削油和/或流体),并且即使在浸没在水或其它(洗涤)流体中之后或期间也保持有利的粘合性。

技术实现要素:

13.本发明采用本文所定义的权利要求的主题解决了这些目的中的至少一些。本发明的进一步的优点将进一步在以下部分中详细说明。

14.在第一实施方案中,本发明涉及一种用于临时保护涂布玻璃基板的压敏粘合带,其包括载体层和压敏粘合剂层,其中所述压敏粘合剂层包括一种或多种丙烯酸系嵌段共聚物。

15.在第二实施方案中,本发明涉及一种用于临时保护涂布玻璃基板的压敏粘合带,其包括载体层和压敏粘合剂层,其中所述压敏粘合剂层的初始粘合强度为50~300cn/20mm,并且在施加后7天时的粘合强度为50~400cn/20mm,粘合强度各自根据en 1939在ba钢上以剥离速度300mm/分钟测量。

16.在第三实施方案中,本发明涉及根据第一和第二实施方案中的任意者的压敏粘合带的制造方法,所述方法包括将构成带的各层的材料共挤出以提供所述压敏粘合带,优选吹塑膜共挤出或流延膜共挤出。

17.在本发明的第四实施方案中,描述了根据第一和第二实施方案中的任意者的压敏粘合带作为涂布玻璃的保护片的用途。

18.在第五实施方案中,本发明描述了一种玻璃单元的制造方法,所述方法包括:在玻璃基板上配置low

‑

e层;将根据第一或第二实施方案中的任意者的压敏粘合带粘附至所述low

‑

e层的上表面;任选的步骤,将其上粘附有所述压敏粘合带的low

‑

e涂布玻璃切割、边缘接缝、研磨、洗涤和/或干燥;和将所述压敏粘合带从loww

‑

e层去除以提供所述玻璃单元。

19.本发明的优选实施方案和本发明的其它方面在以下说明书和权利要求中描述。

附图说明

20.图1示出了采用low

‑

e涂布玻璃基板的隔热玻璃的示例性制造过程。

21.图2示出了根据本发明的优选的psa带构造。

22.图3示出了示例性的吹塑膜共挤出方法。

23.图4显示了在ba钢表面上施加样品带时的粘合强度测量的结果。

24.图5显示了在low

‑

e涂布玻璃表面上施加样品带时的粘合强度测量的结果。

25.图6显示了在长期储存之后的样品的粘合强度增加。

26.图7显示了根据剥离速度的粘合强度测量的结果。

具体实施方式

27.为了更完整地理解本发明,现在参考以下其说明性实施方案的描述:

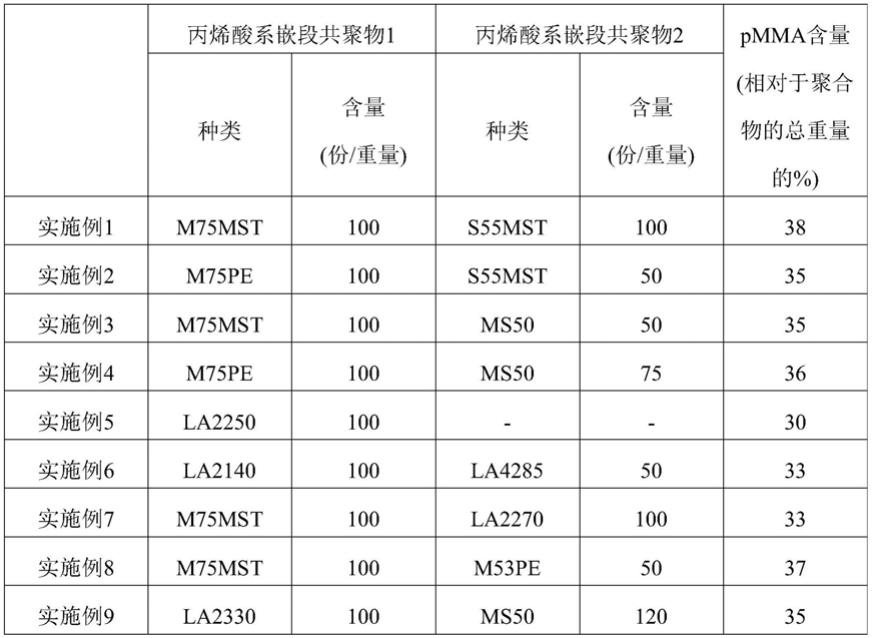

28.在第一实施方案中,本发明涉及一种用于临时保护涂布玻璃基板的压敏粘合带,其包括载体层和压敏粘合剂层,其中所述压敏粘合剂层包括一种或多种丙烯酸系嵌段共聚物。令人惊奇地发现,当使用丙烯酸系嵌段共聚物时,即使在uv曝光时,施加之后的粘合的增加有利地低,这使得能够提供具有优异的储存性和耐候性的保护片,并且确保容易的去除性,而不在low

‑

e涂层上留下污点或残留物。

29.本文中使用的术语“low

‑

e涂层”和“低辐射率涂层”表示包括构成为反射入射的红外线和紫外线的量的材料的涂层。通常,将辐射率理解为从给定材料发出的热量与从黑体发出的热量的比率,其可以采取从0至1的值。在优选的实施方案中,本文中使用的术语“low

‑

e涂层”和“低辐射率涂层”表示辐射率低于光滑的、未涂布的玻璃的辐射率的涂层,该辐射率通常为约0.9。更优选地,涂层的辐射率小于0.7、进一步优选小于0.5、并且特别优选小于0.25,如0.001~0.1。

30.在优选的实施方案中,压敏粘合剂层包括具有通式(a)

n

b的丙烯酸系嵌段共聚物,其中:n为大于或等于1的整数;a为玻璃化转变温度(t

g

)大于80℃,优选在95~125℃的范围内的丙烯酸系或甲基丙烯酸系均聚物或共聚物;并且b为t

g

小于

‑

10℃,优选在

‑

35℃~

‑

60℃、更优选在

‑

40~55℃的范围内的丙烯酸系或甲基丙烯酸系均聚物或共聚物。玻璃化转变温度(t

g

)可以通过本领域已知的过程,例如按照astm e1356的差示扫描量热法(dsc)来确定。

31.注意的是,嵌段a和b可以独立地包括其它丙烯酸系或甲基丙烯酸系共聚单体,所述单体包含选自羧基、酰胺、胺、羟基、环氧基或烷氧基官能团的一种或多种官能团。另外,嵌段a可以引入如丙烯酸或甲基丙烯酸等基团,以便增加共聚物的温度稳定性。

32.优选地,具有通式(a)

n

b的丙烯酸系嵌段共聚物的结构选自:aba、ab、a3b和a4b。进一步优选地,丙烯酸系嵌段共聚物为丙烯酸系三嵌段共聚物,更优选为具有aba结构的丙烯酸系三嵌段共聚物。

33.优选用作嵌段a的t

g

大于80℃的丙烯酸系或甲基丙烯酸系均聚物或共聚物的实例包括但不限于包括聚(甲基丙烯酸甲酯)(pmma)、聚(甲基丙烯酸叔丁酯)、聚(丙烯酸环己酯)、聚(丙烯酸)、聚(丙烯酸异冰片酯)、聚(氰基丙烯酸丁酯)、聚(氰基丙烯酸乙酯)、聚(甲基丙烯酸异丙酯)和聚(甲基丙烯酸苯酯)的均聚物或共聚物。用于嵌段a的均聚物或共聚物的特别优选的实例包括包含聚(甲基丙烯酸甲酯)的那些。

34.作为优选用作嵌段b的t

g

小于

‑

10℃的丙烯酸系或甲基丙烯酸系均聚物或共聚物的实例,可以提及包括聚(丙烯酸正丁酯)、聚(丙烯酸异丁酯)、聚(丙烯酸异癸酯)、聚(甲基丙烯酸正癸酯)、聚(丙烯酸正己酯)、聚(丙烯酸2

‑

乙基己酯)、聚(丙烯酸2

‑

甲氧基丙烯酰基酯)、聚(丙烯酸正丙酯)、聚(丙烯酸4

‑

氰基丁酯)、聚(甲基丙烯酸癸酯)、聚(甲基丙烯酸十二烷基酯)、和聚(甲基丙烯酸辛酯)的均聚物或共聚物。用于嵌段b的均聚物或共聚物的特别优选的实例包括包含聚(丙烯酸丁酯)的那些。

35.合成丙烯酸系嵌段共聚物的适当方法将会是本领域技术人员已知的,并且可以包括例如us 6,329,480 b1或us 6,555,637 b1中公开的活性阴离子聚合技术,这允许具有非常窄的分子量分布(m

w

/m

n

≈1.1

‑

1.3)的顺序聚合(sequentional polymerization)。

36.为了进一步提高耐候性(例如,耐uv辐射、湿气、氧暴露和/或高温)并且避免在更长的储存期间过度的粘合强度增加,优选的是,压敏粘合剂层基本上不含苯乙烯系均聚物或共聚物,进一步优选不含任何苯乙烯系均聚物或共聚物。在其它优选的实施方案中,压敏粘合剂层不包括具有芳香族基团的聚合物。

37.在特别优选的实施方案中,丙烯酸系嵌段共聚物选自聚甲基丙烯酸甲酯/聚丙烯酸丁酯/聚甲基丙烯酸甲酯、聚(甲基丙烯酸甲酯

‑

co

‑

甲基丙烯酸)/聚丙烯酸丁酯/聚(甲基丙烯酸甲酯

‑

co

‑

丙烯酸)/聚丙烯酸丁酯/聚(甲基丙烯酸甲酯

‑

co

‑

丙烯酸)和聚(甲基丙烯酸甲酯

‑

co

‑

丙烯酸)/聚丙烯酸丁酯/聚(甲基丙烯酸甲酯

‑

co

‑

丙烯酸)中的任意者,其中聚甲基丙烯酸甲酯/聚丙烯酸丁酯/聚甲基丙烯酸甲酯为特别优选的。

38.在优选的实施方案中,丙烯酸系嵌段共聚物的重均分子量在60000~200000g/mol的范围内,其可以通过本领域已知的过程来确定,包括凝胶渗透色谱法(gpc)和质谱法(例如,maldi tof

‑

ms)。

39.从良好的粘合性和提高的剥离性的观点,压敏粘合剂层具有相对于丙烯酸系聚合物的总重量为20~50wt.

‑

%的聚(甲基丙烯酸甲酯)(pmma)含量,优选地各自相对于丙烯酸系共聚物的总重量为大于24wt.

‑

%且小于45wt.

‑

%的含量。所期望的pmma含量范围可以通过适当地选择具有合适的pmma含量的单嵌段共聚物、通过将作为均聚物的pmma添加至压敏粘合剂组合物中、或通过将具有不同pmma含量的多种丙烯酸系嵌段共聚物组合以微调相对于嵌段共聚物总重量的指定pmma含量来实现。在优选的实施方案中,粘合剂层包括多种不同的丙烯酸系嵌段共聚物的组合,进一步优选两种不同的丙烯酸系嵌段共聚物,其中它们中的至少一种为丙烯酸系三嵌段共聚物。

40.压敏粘合剂层的厚度可以由本领域技术人员适当地选择。优选的厚度范围为0.1~50μm、进一步优选0.5~30μm、特别优选1~20μm,如1.5~10μm。

41.根据第一实施方案的压敏粘合剂层优选表现出初始粘合强度为50~300cn/20mm,并且在施加后7天时的粘合强度为50~400cn/20mm,粘合强度各自依照en 1939在23

±

2度的温度下在ba钢上以剥离速度300mm/分钟测量。初始粘合强度通常在将带施加到ba钢基板上之后最多20分钟的时间范围内、优选在施加带之后15分钟时测量。为了进一步改善剥离性和储存性,压敏粘合带优选在最初和施加后7天时表现出在50~200cn/20mm的范围内的粘合强度。

42.本发明的第二实施方案涉及一种用于临时保护涂布玻璃基板的压敏粘合带,其包括载体层和压敏粘合剂层,其中所述压敏粘合剂层的初始粘合强度为50~300cn/20mm、优选50~250cn/20mm,并且在施加后7天时的粘合强度为50~400cn/20mm、优选50~300cn/20mm,粘合强度各自依照en 1939在23

±

2℃的温度下在ba钢上以剥离速度300mm/分钟测量。初始粘合强度通常在将带施加到ba钢基板上之后最多20分钟的时间范围内、优选在施加带之后15分钟时测量。从更容易的去除性的观点,压敏粘合剂层优选在最初和施加后7天时表现出在50~200cn/20mm的范围内的粘合强度。已经发现,表现出这些性能的压敏粘合带确保优异的储存性、耐候性和去除性,同时仍然确保有效地保护涂布玻璃基板免受机械损伤和腐蚀。

43.根据第二实施方案,压敏粘合剂层的组成没有特别限制,只要实现上述粘合性即可。关于本发明的第一实施方案,讨论了具有满足特定粘合性能的psa层的示例性psa带构造,其性能可以与第二实施方案的性能自由组合。

44.以下讨论本发明的压敏粘合带的进一步性能,这些性能可以为第一和第二实施方案所共有的。

45.在根据本发明的压敏粘合带中,载体层通常也用作保护层。虽然不限于此,但载体层优选为聚烯烃系层,并且进一步优选包括聚乙烯、聚丙烯或乙烯

‑

丙烯共聚物。载体层的厚度可以根据其目的和所选材料来适当地选择。在优选的实施方案中,载体层的厚度在10~100μm、进一步优选在20~80μm、特别优选在30~60μm的范围内,如40~50μm。载体层可以由单层或具有不同组成的多层构成。

46.在其它优选的实施方案中,psa保护性带进一步包括在载体层和压敏粘合剂层之间的连结层(tie layer),其由本领域技术人员适当地选自控制在载体层和压敏粘合剂层之间的界面处的扩散和化学相互作用的材料,以便减少层分层,并且借助共挤出提高加工性,即在带制造过程(例如,吹塑膜、流延膜等的共挤出)期间确保有效地贴合熔体的聚合物层。连结层材料的优选实例包括但不限于官能化聚烯烃(通过与官能化共聚单体共聚或通过例如用酸酐或乙酸酯接枝)。进一步优选的示例性材料包括用马来酸酐接枝的聚乙烯、乙烯

‑

乙酸乙烯酯(eva)共聚物、乙烯

‑

丙烯酸共聚物、乙烯

‑

丙烯酸甲酯共聚物、和甲基丙烯酸缩水甘油酯接枝的聚乙烯。连结层的厚度根据层材料的组合和所需机械性能来选择。通常,连结层的厚度小于载体层或粘合剂层的厚度,和/或优选在0.5~15μm、优选2~10μm、更优选3~4μm的范围内。

47.将会理解的是,根据本发明的压敏粘合带可以包括介于粘合剂层和载体层之间的其它层。然而,在简单性和低制造成本方面,优选的是,psa带具有由载体层(1)、连结层(2)和压敏粘合剂层(3)构成的三层构造,如图2所示。虽然保护性带通常以粘合剂层与载体层直接接触的卷的形式提供,但是该带也可以包括附着到粘合剂层上的剥离衬垫,其可以由

本领域已知的合适材料构成。

48.只要不赋予其功能性,psa粘合剂层、载体层和/或任选的连结层可以独立地包含选自无机填料(例如,二氧化硅、滑石、高岭土、碳酸钙、炭黑、氧化钛)、彩色颜料(例如,使操作者更容易识别是否以及在何处施加保护片)、抗静电剂、抗氧化剂、增粘剂或增塑剂中的其它添加剂。

49.有利地,本发明的psa保护性带可以容易地以大于2.85m、优选至少3m或至少3.10m、更优选至少3.20m的宽度来制造,这使得能够有效地保护大的涂布玻璃板免受腐蚀和/或机械损伤,而不必须以重叠方式施加多个保护片和在接头区域施加液体涂层。

50.尽管本发明的多层psa带的制造方法原则上没有特别限制,并且可以涉及将固态下的带的各层例如通过粘合层叠、挤出层叠或热层叠来贴合,优选的方法涉及将在制造期间熔体的各构成层贴合,优选通过本领域已知的共挤出方法(例如,吹塑膜、流延膜等)。

51.在该方面,本发明的第三实施方案涉及根据本发明的第一或第二实施方案中的任意者的压敏粘合带的制造方法,该方法包括将构成带的各层的材料吹塑膜共挤出以提供压敏粘合带。

52.在环境方面和为了保持能量消耗和加工成本低,该方法优选地在不使用有机溶剂的情况下进行。

53.图3示出了示例性吹塑膜共挤出方法和所使用的设备。在本文中,将塑料熔体在共挤出单元(11)中共挤出,该共挤出单元利用两个以上的挤出机将稳定体积通过量(steady volumetric throughput)的不同粘性塑料熔融并垂直地输送至单个模具(12)以形成薄壁管。将空气引入到模具的中心以将该管吹成泡(14)。将气环(13)吹到热膜上以将其冷却(在管外和管内)。该管经过平整了的折叠框架(collapsing frame)(15)。装置顶部的轧辊(16)打开以允许启动结(startup knot)穿过它们,同时还打开下面的折叠框架(15)的顶部。折叠的管经由更多的轧辊沿挤出塔向下取回。在卷绕机上,将管或膜卷绕成卷(17)。

54.所述方法确保快速、简单地制造宽度大于2.85m、优选至少3m或至少3.10m、更优选至少3.20m的高品质保护性多层带,考虑到大尺寸玻璃基板(也称为“jumbo”尺寸的玻璃)通常以6

×

3.21m、8

×

3.21或8

×

3.3m(“xl玻璃”)的尺寸提供。

55.本发明的第四方案涉及一种玻璃单元的制造方法,该方法包括:在玻璃基板上配置low

‑

e层;将根据第一或第二实施方案中的任意者的压敏粘合带粘附至low

‑

e层的上表面;将其上粘附有压敏粘合带的low

‑

e涂布玻璃切割、边缘接缝、研磨、洗涤和/或干燥的任选步骤;和将压敏粘合带从low

‑

e层去除以提供玻璃单元。

56.该方法开始于用low

‑

e涂层涂布玻璃基板的步骤。low

‑

e涂层通常为多层涂层,其包括夹在至少一对电介质层之间的如银等材料的至少一层ir反射层。示例性low

‑

e涂层包括但不限于单银、双银或三银涂布堆叠体,或在例如wo 9925661、wo 2005/012200 a1、wo 2006/122900 a1、wo 2007/138097 a1、wo 2011/147875 a1、wo 2011/147864 a1、wo 2013/079400 a1、wo 2014/191472 a1、wo 2014/191474 a1、wo 2014/191484、或wo 2016/139318中公开的涂层。在将low

‑

e涂层施加到玻璃基板上(通常经由溅射方法)之后,本发明的psa保护性带经由压敏粘合剂层粘附到low

‑

e涂层的顶部。如果psa保护性带以卷的形式提供,则带可以从卷穿过偏压辊和其上具有low

‑

e涂层的涂布玻璃基板之间的辊隙供给,其中该辊加压,因此使得该带粘附到涂布基材上。在low

‑

e涂层上施加保护性psa层的情况下,然后

涂布玻璃基板可以储存(例如,在多个涂布玻璃基板的架子中)和/或运输至ig单元制造商。在ig制造单元处,然后涂布玻璃基板可以与其上的保护片一起处理。通常,这些加工步骤可以包括切割、边缘接缝、研磨、洗涤(例如,用水和任选的肥皂)和/或干燥的步骤。其后,保护性psa片由操作者或机器人从涂布玻璃基板上剥离,并且涂布玻璃基板准备好待使用或者在热处理炉(例如回火和/或弯曲炉)中处理。在任选的热处理之后,涂布玻璃基板可以通过间隔物和/或密封物、在其间具有气体(例如,空气或氩气)的情况下连接至其它玻璃或塑料片,以形成ig窗户单元。

57.在第五实施方案中,本发明涉及根据第一或第二实施方案中任意者的压敏粘合带作为例如在制造ig窗户单元期间的涂布玻璃的保护片的用途。从以上说明可以理解,压敏粘合带有效地保护涂布玻璃表面在ig制造期间免受腐蚀以及机械和化学损伤,提供涂布玻璃基板的长期储存性,确保简单且迅速地去除而没有锚固失效,表现出优异的耐候性(例如,耐uv辐射、湿气、氧暴露和/或高温),并且即使在浸没在水或其它(洗涤)流体中之后或期间也保持有利的粘合性。在第五实施方案的上下文中,术语“涂布玻璃”原则上可以涵盖具有任何功能性涂层的玻璃。然而,为了充分利用本发明的优点,所述涂层优选为如结合第一实施方案说明的low

‑

e或低辐射率涂层和/或包括金属层的单层或多层涂层,进一步优选为厚度小于100nm的金属层,特别优选厚度小于100nm的银层。

58.实施例

59.下面将会解释市售品用于以下的描述中的缩写。

60.m75mst(30%pmma,pdi 1.5,m

w

≈167000g/mol)、ms50(~45%pmma,pdi 1.3,m

w

≈92000g/mol)、m75pe(30%pmma,pdi 1.5,m

w

≈168000g/mol)、和m53pe(50%pmma,pdi 1.5,m

w

≈129000g/mol)表示可从法国arkema商购获得的系列的丙烯酸系三嵌段共聚物。

61.la2140(24%pmma,pdi 1.1,m

w

≈75000g/mol)、la2330(24%pmma,pdi 1.1,m

w

≈117000g/mol)、la2250(30%pmma,pdi 1.1,m

w

≈63000g/mol)、la2270(>30%pmma,pdi 1.1,m

w

≈66000g/mol)、la4285(>30%pmma,pdi 1.1,m

w

≈62000g/mol)表示可从kuraray,inc.商购获得的kurarity

tm

系列的丙烯酸系三嵌段共聚物。

62.m100、p100、p125和p140为可从arakawa chemical在arkon*品牌下商购获得的氢化烃树脂。

63.g1652和g1657为可从kraton polymers商购获得的直链sebs嵌段共聚物。

64.w90和w140为可从total cray valley,inc.商购获得的系列的苯乙烯系单体树脂。

65.在涂布玻璃表面上的粘合性能

66.为了测试ba钢和典型的涂布玻璃基板表面上的粘合性能和粘合间的相关性,已经制备了具有如表1所示的组成的包括pe载体层(厚度为41~42μm)、连结层(用马来酸酐接枝的聚乙烯,厚度为3~4μm)和压敏粘合剂层(厚度为5μm)的保护性psa带。

67.表1

[0068][0069]

在制备带时,已经依照en 1939在温度23

±

2℃下以剥离速度300mm/分钟在不同的时间,即,在施加带后15分钟时、1天时和7天时,测量它们在ba钢上的粘合强度。测量的结果示于图4。已经使用low

‑

e涂布玻璃(由guardian glass,inc.商购获得)代替ba钢作为基材进行了类似的测量,其结果示于图5。图表之间的比较示出,ba钢表面上的粘合性能和low

‑

e涂布表面上的粘合性能之间存在良好的相关性。最后但并非最不重要的是,图4和图5示出,在7天的时间内的粘合强度的增加保持在有利的低水平,这表明了优异的剥离性能、处理性和储存性。

[0070]

粘合增强&储存性

[0071]

在其它系列的实验中,与替代丙烯酸系嵌段聚合物在5μm厚的psa层中包含sebs且包含45μm厚的pe载体层的保护性粘合带(比较例1)相比,已经测试了具有根据实施例1~9(实施例10~14)的构造的样品带的粘合性能。具体地,已经使用表2中所示的粘合剂组成:

[0072]

表2

[0073][0074]

与实施例1~9一致,已经依照en 1939在温度23

±

2℃下以剥离速度300mm/分钟在不同的时间,即,在施加带后15分钟时、1天时和7天时,并且另外地在暴露于60℃的高温1天后,测量样品在ba钢上的粘合强度。测量的结果示于图6。示出的是,比较例1的sebs系粘合带显示,即使使用初始粘合强度低于50cn/20mm的带,剥离粘合性也在长时间内增加到不可接受的水平(在高温下处理时,进一步放大该效果)。另一方面,即使在热暴露之后,实施例10~14的粘合强度也保持在有利的低水平。

[0075]

高速去除性

[0076]

根据实施例1~9(ba钢)的测量已经通过使用表3的粘合剂配方以不同的剥离速度,即,300mm/分钟、3m/分钟和30m/分钟来进行。

[0077]

表3

[0078][0079]

实施例15~20的带表现出与实施例1~9相同的构造,并且比较例2和3包括5μm厚的psa层和45μm厚的pe载体层。示于图7的结果说明,本发明的psa带在高的剥离速度下表现

出优异的去除性,典型地示出在提高剥离速度时粘合强度的降低。另一方面,比较例2和3的sebs系带配方显示在更高的剥离速度下剥离强度的增加。

[0080]

耐候性

[0081]

不同psa保护性带的耐候性已经通过以下来评价:在依照iso 4892

‑

2协议,使样品经受uv辐射时,进行根据实施例1~9的剥离粘合性测量。作为样品,已经使用具有丙烯酸系三嵌段共聚物m75pe(实施例21,根据实施例1~9制备)、sebs系粘合剂,即g1652(100份) p100(20份)(比较例4,根据比较例1~3制备)的粘合带和市售的丙烯酸系保护带,即,nitto cgp 551(比较例5)。

[0082]

测量的结果示于以下表中。

[0083]

表4

[0084][0085]“ ”=良好的剥离性,

“○”

=可接受的剥离性,并且

“‑”

=差的剥离性。

[0086]

在本文中,证明了本发明的保护性带显示出优异的耐候性和对由于uv照射导致的过度粘合强度降低的抵抗性。因此,与常规保护性带相比时,本发明的带可以在长时间和更苛刻的条件下储存,同时广泛地保持它们的剥离性能。

[0087]

一旦给出上述公开,许多其它特征、修改和改善对于本领域技术人员将变得显而易见。

[0088]

附图标记说明

[0089]

1:载体层

[0090]

2:(任选的)连结层

[0091]

3:压敏粘合剂层

[0092]

11:(共)

‑

挤出机单元

[0093]

12:模具

[0094]

13:气环

[0095]

14:泡

[0096]

15:折叠框架

[0097]

16:轧辊

[0098]

17:卷起的膜

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。