pp-pvc膜复合车身贴及制作方法

技术领域

1.本发明涉及喷绘广告材料领域,涉及一种车身贴,尤其是涉及一种pp-pvc膜复合车身贴及其制作方法。

背景技术:

2.数码喷绘广告材料是现代社会发展的产物,应用在商业广场、公交枢纽、影视剧院、医院等场所,也有应用在公共交通设施等流动性措施上,主要发挥广告宣传、刺激经济、提升认知等作用。因为数码喷绘广告材料的表面可进行喷绘印刷,承载彩色画面,所以逐渐被应用在室内装饰、家居装潢,比如墙纸、橱柜包装贴膜、装饰画等。

3.车身贴是数码喷绘广告材料中的一种,早期应用在公交车、出租车的外表面而因此得名,如今,车身贴已被广泛应用在商业广场、公交枢纽、室内装潢等,所以,车身贴也已成为数码喷绘广告材料的代称。

4.车身贴由面膜、压敏胶、离型材料层压贴合形成,早期,车身贴面膜采用pvc压延膜,如今,像聚丙烯(pp)、聚酯(pet、tpu)、纸等材料也被用作面膜。但是,pvc膜仍然以其成本和性能优势,占据面膜选材的一大块。其中,pp膜的环保性好,柔软性优于pet,力学性能和防水性能优于纸,成为继pvc膜之后第二大面膜选材。不论是以pvc膜为面膜的车身贴,还是以pp膜为面膜的车身贴,都具有各自的优缺点,pvc车身贴具有成本优势、柔软性能,但是环保性差,裸露在室内,存在voc排放问题;pp车身贴具有环保优势,但其表面易形成折痕,外观性能极易被破坏。因此,需要提供一种复合型车身贴,既能解决pvc膜的环境问题,又能解决pp膜易形成折痕的问题。

技术实现要素:

5.本发明正是为解决上述问题,提供一种pp-pvc膜复合车身贴,并提供该pp-pvc膜复合车身贴的制作方法。

6.为实现上述目的,本发明的技术方案如下:一种pp-pvc膜复合车身贴,包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,特征为:所述pvc膜上含有pp层,所述pp层通过胶黏剂与下方的pvc膜贴合,所述pp层与pvc膜贴合的反面含有喷绘吸墨层。

7.所述pp-pvc膜复合车身贴的制作方法包括以下步骤:(1)采用胶黏剂将pp层与pet离型膜贴合,胶黏剂夹在pp层与pet离型膜的中间,pet离型膜的离型面与胶黏剂接触,该步骤提供中间产物a;(2)采用压敏胶将pvc膜与离型材料贴合,压敏胶夹在pvc膜与离型材料的中间,离型材料的离型面与压敏胶接触,该步骤提供中间产物b;(3)将中间产物a的pet离型膜剥离掉,使胶黏剂裸露,并将其贴附到中间产物b的pvc膜上,pvc膜与离型材料贴合的反面与胶黏剂接触,该步骤形成pp-pvc膜复合车身贴。

8.在pp层上设置喷绘吸墨层的步骤既可以在上述步骤(1)之前完成,也可以在上述

步骤(3)之前完成。

9.在上述步骤中,所述pp层中含有聚丙烯树脂,所述聚丙烯树脂占pp层的重量的百分比≥75%。

10.进一步的,所述pp层为pp薄膜或pp合成纸。

11.在上述步骤中,所述喷绘吸墨层中含有聚乙烯醇树脂或聚乙烯醇缩丁醛树脂。

12.在上述步骤(2)中,所述压敏胶为有色压敏胶,所述压敏胶中含有黑色膏、灰色膏、深灰色膏中的一种或几种,所述黑色膏、灰色膏、深灰色膏均由兰溪英科新材料有限公司提供。

13.进一步的,所述压敏胶中含有灰色膏,所述灰色膏占压敏胶重量的百分比为3%-5%。

14.进一步的,所述压敏胶中含有黑色膏,所述黑色膏占压敏胶重量的百分比为3%-5%。

15.进一步的,所述压敏胶中含有深灰色膏,所述深灰色膏占压敏胶重量的百分比为3%-5%。

16.进一步的,所述压敏胶中含有灰色膏和深灰色膏,所述深灰色膏占压敏胶重量的百分比为0.9%-1.1&,所述灰色膏占压敏胶重量的百分比为2.5%-3.0%。

17.在上述步骤(1)中,所述pp层的厚度为0.08-0.15mm。

18.在上述步骤(1)中,所述pet离型膜的厚度为0.01-0.02mm。

19.在上述步骤(2)中,所述pvc膜的厚度为0.02-0.08mm。

20.在上述步骤(2)中,所述离型材料为单淋单硅纸或双淋单硅纸。

21.在上述步骤(1)和步骤(2)中,所采用的机器设备为背胶机。

22.在上述步骤(3)中,所采用的机器设备为冷裱机或覆膜机,设定贴附温度为25-50℃。

23.本发明对现有pvc车身贴的改进,也是对现有pp车身贴的改进,在现有pvc车身贴的基础上复合pp层,现有pvc车身贴包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,本发明将pp层通过胶黏剂贴合到pvc膜上,pvc膜与pp层未贴合的一面通过压敏胶与离型材料贴合,pp层与pvc膜未贴合的一面设置喷绘吸墨层,在使用时,首先在喷绘吸墨层上印刷喷绘彩色图案,然后撕掉离型材料,将所述pp-pvc膜复合车身贴粘贴到目标区域,压敏胶与目标区域紧密贴合,pp层上的喷绘吸墨层裸露在外,彩色画面朝向人眼视线。

24.将pp层与pvc膜复合有利于提高所述pp-pvc膜复合车身贴的整体厚度,设置pvc膜的厚度为0.02-0.08mm,pp层的厚度为0.08-0.15mm,保证pvc膜的厚度较低,控制复合车身贴整体的厚度,保证pp层的厚度高于pvc膜,控制复合车身贴以pp层为主,并且pp层及其表面的喷绘印刷涂层裸露在外,而pvc膜是隐藏在后,提高了复合车身贴的应用环保性能。

25.将pp层与pvc膜复合有利于缓冲外界应力对pp层的影响,相比于现有pp车身贴,本发明是在pp层与压敏胶之间添加了胶黏剂层和pvc膜,因为pvc膜具有较好的柔软性和弹性,帮助提升pp层的拉伸性能,并且帮助缓冲外界应力对pp层的影响,降低pp层受外界应力产生折痕的概率。

26.本发明提供该种pp-pvc膜复合车身贴的制造方法,采用多次背胶方式获得中间产物a(pp车身贴)和中间产物b(pvc车身贴),然后以冷裱或者覆膜的方式,将pp层与pvc车身

贴进行复合,复合时的贴附温度低,最终获得pp-pvc膜复合车身贴。

具体实施方式

27.实施方式一一种pp-pvc膜复合车身贴,包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,特征为:所述pvc膜上含有pp层,所述pp层通过胶黏剂与下方的pvc膜贴合,所述pp层与pvc膜贴合的反面含有喷绘吸墨层。

28.所述pp-pvc膜复合车身贴的制作方法包括以下步骤:(1)在pp层上设置喷绘吸墨层;(2)采用胶黏剂将pp层与pet离型膜贴合,胶黏剂夹在pp层与pet离型膜的中间,pet离型膜的离型面与胶黏剂接触,该步骤提供中间产物a;(3)采用压敏胶将pvc膜与离型材料贴合,压敏胶夹在pvc膜与离型材料的中间,离型材料的离型面与压敏胶接触,该步骤提供中间产物b;(4)将中间产物a的pet离型膜剥离掉,使胶黏剂裸露,并将其贴附到中间产物b的pvc膜上,该步骤形成pp-pvc膜复合车身贴。

29.在上述步骤(1)中,所述pp层为pp合成纸。

30.在上述步骤(1)中,所述喷绘吸墨层中含有聚乙烯醇缩丁醛树脂。

31.在上述步骤(3)中,所述压敏胶为灰色压敏胶,所述灰色压敏胶中含有灰色膏,所述灰色膏由兰溪英科新材料有限公司提供,所述灰色膏占压敏胶重量的百分比为3.7%。,在上述步骤(1)中,所述pp层的厚度为0.08

±

0.01mm。

32.在上述步骤(2)中,所述pet离型膜的厚度为0.015mm。

33.在上述步骤(3)中,所述pvc膜的厚度为0.04

±

0.01mm。

34.在上述步骤(3)中,所述离型材料为单淋单硅纸。

35.在上述步骤(2)和步骤(3)中,所采用的机器设备为背胶机。

36.在上述步骤(4)中,所采用的机器设备为冷裱机或覆膜机,设定贴附温度为35℃。

37.实施方式二一种pp-pvc膜复合车身贴,包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,特征为:所述pvc膜上含有pp层,所述pp层通过胶黏剂与下方的pvc膜贴合,所述pp层与pvc膜贴合的反面含有喷绘吸墨层。

38.所述pp-pvc膜复合车身贴的制作方法包括以下步骤:(1)采用胶黏剂将pp层与pet离型膜贴合,胶黏剂夹在pp层与pet离型膜的中间,pet离型膜的离型面与胶黏剂接触,该步骤提供中间产物a;(2)在中间产物a的pp层上设置喷绘吸墨层;(3)采用压敏胶将pvc膜与离型材料贴合,压敏胶夹在pvc膜与离型材料的中间,离型材料的离型面与压敏胶接触,该步骤提供中间产物b;(4)将中间产物a的pet离型膜剥离掉,使胶黏剂裸露,并将其贴附到中间产物b的pvc膜上,该步骤形成pp-pvc膜复合车身贴。

39.在上述步骤(1)中,所述pp层为pp合成纸。

40.在上述步骤(2)中,所述喷绘吸墨层中含有聚乙烯醇缩丁醛树脂。

41.在上述步骤(3)中,所述压敏胶为灰色压敏胶,所述灰色压敏胶中含有灰色膏与深灰色膏,所述灰色膏与深灰色膏均由兰溪英科新材料有限公司提供,所述灰色膏占压敏胶重量的百分比为2.8%,所述深灰色膏占压敏胶重量的百分比为0.9%。

42.在上述步骤(1)中,所述pp层的厚度为0.15

±

0.01mm。

43.在上述步骤(1)中,所述pet离型膜的厚度为0.015mm。

44.在上述步骤(3)中,所述pvc膜的厚度为0.08

±

0.01mm。

45.在上述步骤(3)中,所述离型材料为双淋单硅纸。

46.在上述步骤(1)和步骤(3)中,所采用的机器设备为背胶机。

47.在上述步骤(4)中,所采用的机器设备为冷裱机或覆膜机,设定贴附温度为35℃。

48.实施方式三一种pp-pvc膜复合车身贴,包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,特征为:所述pvc膜上含有pp层,所述pp层通过胶黏剂与下方的pvc膜贴合,所述pp层与pvc膜贴合的反面含有喷绘吸墨层。

49.所述pp-pvc膜复合车身贴的制作方法包括以下步骤:(1)采用胶黏剂将pp层与pet离型膜贴合,胶黏剂夹在pp层与pet离型膜的中间,pet离型膜的离型面与胶黏剂接触,该步骤提供中间产物a;(2)采用压敏胶将pvc膜与离型材料贴合,压敏胶夹在pvc膜与离型材料的中间,离型材料的离型面与压敏胶接触,该步骤提供中间产物b;(3)在所述步骤(1)获得的中间产物a的pp层上设置喷绘吸墨层;(4)将中间产物a的pet离型膜剥离掉,使胶黏剂裸露,并将其贴附到中间产物b的pvc膜上,该步骤形成pp-pvc膜复合车身贴。

50.在上述步骤(1)中,所述pp层为pp合成纸。

51.在上述步骤(3)中,所述喷绘吸墨层中含有聚乙烯醇树脂。

52.在上述步骤(2)中,所述压敏胶为黑色压敏胶,所述黑色压敏胶中含有黑色膏,所述黑色膏由兰溪英科新材料有限公司提供,所述黑色膏占压敏胶重量的百分比为3%。

53.在上述步骤(1)中,所述pp层的厚度为0.1

±

0.01mm。

54.在上述步骤(1)中,所述pet离型膜的厚度为0.015mm。

55.在上述步骤(2)中,所述pvc膜的厚度为0.02

±

0.01mm。

56.在上述步骤(2)中,所述离型材料为双淋单硅纸。

57.在上述步骤(1)和步骤(2)中,所采用的机器设备为背胶机。

58.在上述步骤(4)中,所采用的机器设备为冷裱机或覆膜机,设定贴附温度为35℃。

59.实施方式四一种pp-pvc膜复合车身贴,包括pvc膜、压敏胶、离型材料顺序结构组成的三层结构,特征为:所述pvc膜上含有pp层,所述pp层通过胶黏剂与下方的pvc膜贴合,所述pp层与pvc膜贴合的反面含有喷绘吸墨层。

60.所述pp-pvc膜复合车身贴的制作方法包括以下步骤:(1)在pp层上设置喷绘吸墨层;(2)采用胶黏剂将pp层与pet离型膜贴合,胶黏剂夹在pp层与pet离型膜的中间,pet离型膜的离型面与胶黏剂接触,该步骤提供中间产物a;

(3)采用压敏胶将pvc膜与离型材料贴合,压敏胶夹在pvc膜与离型材料的中间,离型材料的离型面与压敏胶接触,该步骤提供中间产物b;(4)将中间产物a的pet离型膜剥离掉,使胶黏剂裸露,并将其贴附到中间产物b的pvc膜上,该步骤形成pp-pvc膜复合车身贴。

61.在上述步骤(1)中,所述pp层为pp薄膜。

62.在上述步骤(1)中,所述喷绘吸墨层中含有聚乙烯醇缩丁醛树脂。

63.在上述步骤(3)中,所述压敏胶为为灰色压敏胶,所述灰色压敏胶中含有灰色膏,所述灰色膏由兰溪英科新材料有限公司提供,所述灰色膏占压敏胶重量的百分比为4%,在上述步骤(1)中,所述pp层的厚度为0.08

±

0.01mm。

64.在上述步骤(2)中,所述pet离型膜的厚度为0.015mm。

65.在上述步骤(3)中,所述pvc膜的厚度为0.06

±

0.01mm。

66.在上述步骤(3)中,所述离型材料为单淋单硅纸。

67.在上述步骤(2)和步骤(3)中,所采用的机器设备为背胶机。

68.在上述步骤(4)中,所采用的机器设备为冷裱机或覆膜机,设定贴附温度为35℃。

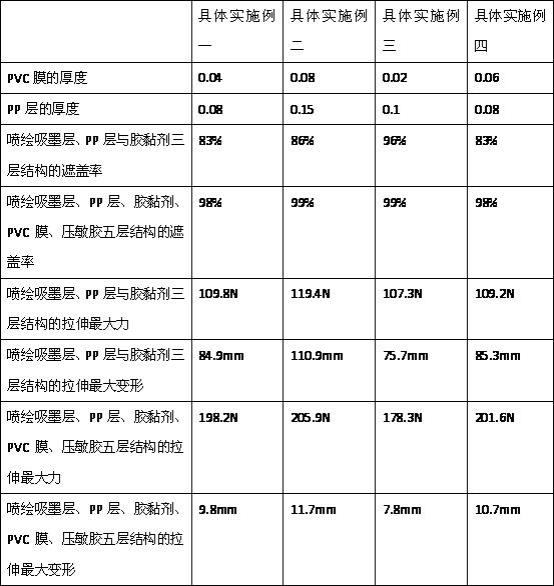

69.对上述实施例提供的pp-pvc膜复合车身贴进行遮盖率及拉伸性能的测试,数据如下。

70.结合表格中的数据,对本发明作进一步的说明,将pp层与pvc膜复合提高所述pp-pvc膜复合车身贴的整体厚度,有助于缓冲外界应力对pp层的影响,减少pp层受外界应力的作用产生折痕的情况,利用pvc膜的柔软性和弹性,帮助提升pp层的拉伸性能,降低形变,提高耐拉伸强度。

71.采用有色压敏胶,提升复合车身贴整体的遮盖率,弥补pvc膜的厚度过低所造成的遮盖性不足的问题,帮助提高pp层上的喷绘吸墨层的显色性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。