1.本发明属于熔盐技术领域,具体涉及一种高导热硝酸盐熔盐及其制备方法。

背景技术:

2.熔盐是一种低成本、长寿命、传热储热性能好的高温、高热通量和低运行压力的传热储热介质。采用熔盐作为光热发电的传热和储热工质,可显著提高光热发电系统的热效率、系统的可靠性和经济性,帮助光热发电站实现持续稳定运行。储热作为光热发电技术的核心竞争力,在全球范围内,当前在建的和计划开发的光热电站正越来越多地采用熔盐传热储热技术,未来的熔盐用量将进一步增加。近年来,随着国民经济的快速发展,我国熔盐行业发展较快,市场规模不断提高,2015年我国熔盐行业市场规模为182.74亿元,2016年行业市场规模为208.91亿元,2017年行业市场规模为241.58亿元,增长速度较快。

3.在工业蓄能和太阳能光热发电技术中,目前使用的蓄热传热介质主要有空气、水、导热油、熔融盐、钠和铝等金属。熔盐因具有广泛的使用温度范围,低蒸汽压,低粘度,良好的稳定性,低成本等诸多特性已成为太阳能光热发电技术中颇具潜力的传热蓄热介质,成为目前应用较多,较为成熟的传热蓄热介质。

4.最常用的硝酸盐熔盐有以下几种:

5.(1)硝酸盐熔盐:如nano3、kno3、60%nano3‑

40%kno3、53%kno3‑

40%nano2‑

7%nano3;

6.(2)氟化物熔盐:如lif、naf、kf、mgf2、caf2等;

7.(3)硫酸盐熔盐:如liso4、na2so4、k2so4、mgso4、caso4等。

8.但熔盐存在着高温液体导热系数偏低的问题。在实际应用中,熔盐高温液体的导热系数决定着熔盐传热过程的换热效率,进而影响能源转化和利用效率。

9.申请号为cn201310029569.6的专利申请公开了一种三元硝酸纳米熔盐传热蓄热介质及其制备方法与应用,其所述纳米粒子选自sio2纳米粒子、zno纳米粒子、al2o3纳米粒子、tio2纳米粒子、mgo纳米粒子中的一种或多种。

10.申请号为cn201310053597.1的专利申请公开了多元硝酸纳米熔盐传热蓄热介质及其制备方法与应用,其所述纳米粒子为平均粒径10

‑

30nm的sio2、zno、al2o3、tio2和/或mgo粒子。所述纳米粒子为所述多元硝酸熔盐体系总质量的1%

‑

5%。

11.申请号为cn201310732781.9的专利申请公开了二元硝酸纳米熔盐传热蓄热介质及其制备方法,其二元硝酸纳米熔盐传热蓄热介质,是将纳米粒子分散到固

‑

液相变状态的二元硝酸熔盐体系中复合而得;所述纳米粒子为sio2、zno、al2o3、cao、tio2和/或mgo纳米粒子。所述纳米粒子的重量在所述二元硝酸纳米熔盐中占1%

‑

5%。

12.申请号为cn201310733405.1的专利申请公开了水玻璃复合二元硝酸熔盐传热蓄热介质及其制备方法与应用,其所提供的水玻璃复合二元硝酸熔盐传热蓄热介质,它是由二元硝酸熔盐体系与水玻璃复合制成;所述二元硝酸熔盐体系主要由硝酸钾和硝酸钠组成;所述传热蓄热介质由下述质量百分比含量的物质制成:硝酸钾10%

‑

50%、硝酸钠10%

‑

50%和水玻璃1%

‑

40%;所述水玻璃的模数为1.5

‑

3.0。

13.申请号为cn201810011822.8的专利申请公开了一种高导热mgo掺杂硝酸熔盐传热储热材料及其原位生成法和应用。

14.申请号为cn201310732738.2的专利申请公开了石英砂复合二元硝酸熔盐传热蓄热介质及其制备方法。

15.申请号为cn201310731924.4的专利申请公开了石英砂复合碳酸熔盐传热蓄热介质及其制备方法。

16.太阳能发电的核心材料为晶体硅片,是通过对晶体硅进行多线切割得到,多线切割工艺包括砂浆碳化硅切割工艺和金刚线切割工艺,但由于切割丝的直径与所需晶体硅片的厚度相近,采用其中任意一种切割工艺均会造成35~40%的晶体硅被浪费形成废料。

17.金刚线切割工艺得到的废料主要成分为优质的高纯硅粉,仅含少量有机溶剂、少量金属杂质,因此若是能将该种废料有效利用,不仅具有极大的经济效益,而且,在环保层面上也有重要意义。

18.但现有技术中改进主要是将sio2、zno、al2o3、cao、tio2、mgo等成分加入熔盐体系中来改善现有熔盐体系的传热储热效果,目前并未有人将晶体硅粉废料用于熔盐体系中。

技术实现要素:

19.本发明的目的在于一种高导热硝酸盐熔盐,该高导热硝酸盐熔盐通过在硝酸盐熔盐中加入单晶硅粉,不仅可以回收晶体硅切割过程产生的单晶硅废料,还可以提高硝酸盐的导热能力。

20.本发明中的目的还在于提供上述高导热硝酸盐熔盐制备方法。

21.本发明的最后一个目的在于提供一种提高熔盐导热能力的方法。

22.本发明的上述第一个目的可以通过以下技术方案来实现:一种高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,所述单晶硅的质量百分含量为5~45%。

23.优选的,所述单晶硅的状态可以是单晶硅粉、单晶硅颗粒、单晶硅块状固体或单晶硅片状固体。

24.对于尺寸在微米级以上不超过厘米级的单晶硅,所述单晶硅的质量百分含量优选为10~45%,更优选30%。

25.对于尺寸在微米级及以下的单晶硅,所述单晶硅的质量百分含量优选为5~15%,更优选10%。

26.热传导实质是由物质中大量的分子热运动互相撞击,而使能量从物体的高温部分传至低温部分,或由高温物体传给低温物体的过程。

27.热对流,通过流动介质热微粒由空间的一处向另一处传播热能的现象。

28.熔盐是金属阳离子和非金属阴离子所组成的熔融体。

29.单晶硅中的晶体是内部质点在三维空间周期性重复排列的固体,即具有格子构造的固体。热的传导是靠组成晶体晶格的原子的振动来完成的,物理学家把这种振动称为热能量子(或声子)。

30.硅晶体固体的导热能力远比熔盐流体强,当熔盐中放入高导热的硅晶体固体材料以后,增加了熔盐的整体能量传递效率,另由于固体晶体粒子的热运动使晶体硅与熔盐间

形成了微对流,增强了晶体硅与熔盐间的能量传递效率,从而可以增加复合熔盐的导热能力。

31.单晶硅可以采用常规方法制作,也可以采用太阳能电池领域切割后的单晶硅废料。

32.优选的,所述单晶硅来自于单晶硅切割过程产生的单晶硅碎料。

33.更佳的,所述单晶硅来自于单晶硅切割过程产生的微米级或以下的晶体硅废料。

34.所述单晶硅中含有少量有机物和金属杂质。

35.优选的,所述硝酸盐熔盐为硝酸钠、硝酸钾和亚硝酸钠中的一种或几种。

36.本发明的上述第二个目的可以通过以下技术方案来实现:上述的高导热硝酸盐熔盐的制备方法,包括以下步骤:选取单晶硅和硝酸盐熔盐,将单晶硅直接与硝酸盐熔盐混匀,即得高导热硝酸盐熔盐。

37.优选的,所述单晶硅先经高温变性烘烤除去单晶硅中的有机物,酸洗除去晶体硅粉中的金属杂质,水洗、干燥后使用,其中高温变性烘烤时的温度为80℃~200℃,酸洗时采用的酸为盐酸、硝酸或柠檬酸,干燥或晒干或烘干。

38.本发明还提供了一种提高熔盐导热能力的方法,在硝酸盐熔盐中加入单晶硅,所述单晶硅的加入量为硝酸盐熔盐和单晶硅总质量的5~45%,以提升硝酸盐熔盐的导热能力。

39.对于尺寸在微米级以上不超过厘米的单晶硅,所述单晶硅的质量百分含量优选为10~45%,更优选30%。

40.对于尺寸在微米级及以下的单晶硅,所述单晶硅的质量百分含量优选为5~15%,更优选10%。

41.与现有技术相比,本发明具有以下优点:

42.(1)提升硝酸盐导热性,增加了一种新材料;

43.(2)硅材料属于脆性特点,更适合熔盐流体的流动对流换热;

44.(3)硅的密度与硝酸盐的密度最接近,更适合对流应用。

具体实施方式

45.下面通过实施例对本发明作进一步具体的描述,但本发明的实施方式不限于此。

46.实施例1

47.本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为45%,剩余的是硝酸熔盐。

48.本实施例中,单晶硅来自于单晶体硅切割过程产生的微米级以上不超过厘米级的晶体硅废料。

49.单晶硅中含有少量在晶体硅制备过程中产生的常规有机物和金属杂质。

50.所述硝酸盐熔盐为硝酸钠。

51.制备过程如下:

52.(1)把晶体硅切割过程产生的单晶硅碎料进行收集;

53.(2)通过约80℃,对有机物(主要是线切切割液成分)沾污进行变性烘烤;

54.(3)用盐酸(质量百分含量浓度为1~10%)对碎料进行腐蚀去杂(主要是铁杂质);

55.(4)用水清洗;

56.(5)晒干或烘干;

57.(6)把单晶硅碎料与硝酸盐熔盐混合均匀,其中单晶硅碎料重量占比45%(占二者总质量的45%);熔盐材料做蓄热材料热传导用。

58.实施例2

59.本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为20%,剩余的是硝酸熔盐。

60.本实施例中,晶体硅粉为单晶硅粉,来自于单晶体硅切割过程产生的微米级及其以下的晶体硅废料。

61.单晶硅中含有少量在晶体硅制备过程中产生的常规有机物和金属杂质。

62.所述硝酸盐熔盐为硝酸钾和亚硝酸钠。

63.其制备过程如下:

64.(1)收集单晶硅切割过程产生的微米级及其以下粉料;

65.(2)通过高温(不低于80℃)对有机物(切割液主要成分)沾污进行变性烘烤;

66.(3)用盐酸(质量百分含量浓度为1~10%)对碎料进行腐蚀去杂(主要铁杂质);

67.(4)用水清洗;

68.(5)晒干或烘干;

69.(6)把单晶硅碎料与硝酸盐熔盐混合均匀,其中晶体硅重量占比20%(占二者总质量的20%);熔盐材料做蓄热材料热传导或对流传热用。

70.实施例3

71.本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为10%,剩余的是硝酸盐熔盐。

72.本实施例中,单晶硅来自于单晶体硅切割过程产生的微米级及以下的单晶硅碎料。

73.单晶硅碎料中含有少量在单晶硅制备过程中产生的常规有机物和金属杂质。

74.所述硝酸盐熔盐为硝酸钠。

75.制备过程如下:

76.(1)把晶体硅切割过程产生的碎料进行收集;

77.(2)通过高温(不低于80℃)对有机物(切割液主要成分)沾污进行变性烘烤;

78.(3)用盐酸(质量百分含量为1~10%)对碎料进行腐蚀去杂(主要铁杂质);

79.(4)用水清洗;

80.(5)晒干或烘干;

81.(6)把单晶硅碎料与硝酸盐熔盐混合均匀,其中单晶硅碎料重量占比10%(占二者总质量的10%);熔盐材料做蓄热材料热传导用或对流传热用。

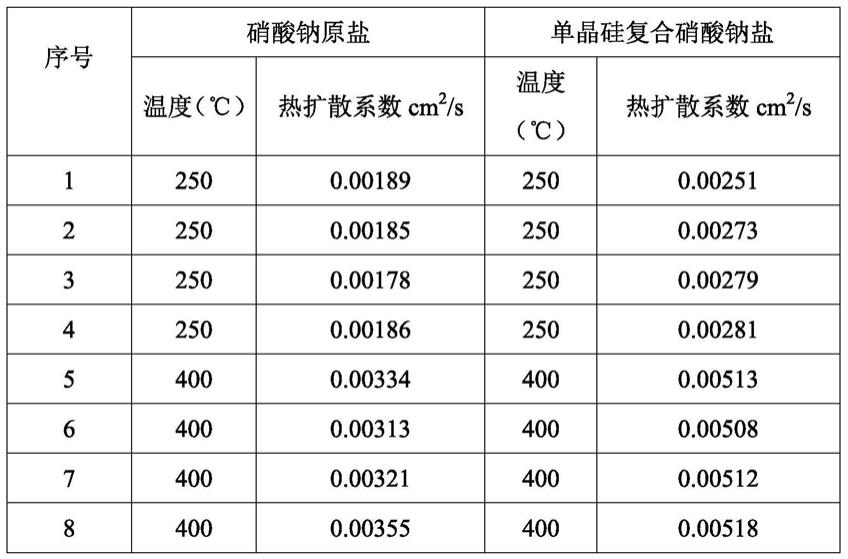

82.分别测量250℃和400℃热扩散系数,数据如下:

83.表1硝酸钠原盐和单晶硅复合硝酸钠盐的热扩散系数对照

[0084][0085]

表1中共采用两个样品,8个测量点对比数据,单晶硅复合硝酸盐是加含10%晶体硅,从数值上对比可以发现,添加了单晶硅粉之后,在250~400℃范围内,可以大大提高硝酸盐熔盐的热扩散系数。

[0086]

实施例4

[0087]

本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为45%,剩余的是硝酸盐熔盐。

[0088]

本实施例中,单晶硅是采用本领域常规方法制备的单晶硅,然后将单晶硅通过气流粉碎块状晶体所得,比如晶面为{111},{110},{100}的单晶硅。

[0089]

所述硝酸盐熔盐为硝酸钠和硝酸钾二元复合盐。

[0090]

制备过程如下:

[0091]

把单晶硅与硝酸盐熔盐混合均匀,其中单晶硅碎料重量占比45%(占二者总质量的45%);熔盐材料做蓄热材料热传导用。

[0092]

实施例5

[0093]

本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为45%,剩余的是硝酸盐熔盐。

[0094]

本实施例中,单晶硅是采用本领域常规方法制备的单晶硅,然后由气流粉碎或机械粉碎块状晶体所得。

[0095]

硝酸盐熔盐为硝酸钠、硝酸钾和亚硝酸钠三元复合盐。

[0096]

制备过程如下:

[0097]

把单晶硅块与硝酸盐熔盐混合,其中单晶硅碎料重量占比45%(占二者总质量的45%);熔盐材料做蓄热材料热传导用。

[0098]

实施例6

[0099]

本实施例提供的高导热硝酸盐熔盐,主要由单晶硅和硝酸盐熔盐组成,其中单晶硅的质量百分含量为15%,剩余的是硝酸盐熔盐。

[0100]

本实施例中,单晶硅来自于单晶体硅切割过程产生的微米级及以下的单晶硅碎料。

[0101]

单晶硅碎料中含有少量在单晶硅制备过程中产生的常规有机物和金属杂质。

[0102]

所述硝酸盐熔盐为硝酸钠。

[0103]

制备过程如下:

[0104]

(1)把晶体硅切割过程产生的碎料进行收集;

[0105]

(2)用水滤洗;

[0106]

(3)沥水

[0107]

(4)把沥水后的单晶硅碎料与硝酸盐熔盐混合均匀,其中单晶硅碎料重量占比15%(占二者总质量的15%);熔盐材料做蓄热材料热传导用或对流传热用。

[0108]

分别测量250℃和400℃热扩散系数,数据如下表2所示:

[0109]

表2硝酸钠原盐和单晶硅复合硝酸钠盐的热扩散系数对照

[0110][0111]

表1中共采用两个样品,8个测量点对比数据,单晶硅复合硝酸盐中加入质量百分含量为15%的单晶硅,从数值上对比可以发现,添加了单晶硅粉之后,在250~400℃范围内,也可以大大提高硝酸盐熔盐的热扩散系数。

[0112]

本发明,单晶硅的晶面结构不局限于{111},{110},{100}等。

[0113]

本发明,只列举了硝酸盐熔盐的导热能力提升方案,单晶硅与其他熔盐的导热能力提升方法,也包含在此发明的保护范围之内。

[0114]

上面列举一部分具体实施例对本发明进行说明,有必要在此指出的是以上具体实施例只用于对本发明作进一步说明,不代表对本发明保护范围的限制。其他人根据本发明做出的一些非本质的修改和调整仍属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。