1.本发明涉及一种环氧底漆,特别是涉及一种赛车头盔用的水性双组分环氧底漆及其制备方法。

背景技术:

2.目前,涂料向高固体分和水性涂料方向发展已成为涂料界的共识,零voc或低voc、hap的体系已成为新型涂料的研究方向。随着经济的发展,水性涂料产品的应用越来越普及,铝材、镀锌板、不锈钢等因其良好的防腐蚀性,在建筑、制造和工业领域广泛使用。水性环氧防腐涂料有诸多优点,如voc含量低,气味较小,使用安全,可用水清洗,工艺技术日益成熟,符合环保与节能的要求等。

3.中国专利申请cn201710142184.9公开了“一种双组分水性环氧底漆及生产工艺”,将湿润分散剂、3/5消泡剂、钛白粉、滑石粉、硫酸钡、防锈颜料、炭黑与一定量的去离子水混合研磨至40μm;加入环氧乳液、余下的消泡剂、增稠剂和去离子水,分散搅拌均匀,得到组分a;将固化剂和去离子水按比例混合均匀,得到组分b;使用时,将组分a和组分b按照胺和环氧的当量比3:4混合使用。该专利在用于赛车头盔时存在的问题是:其抗流挂性、耐磨性、附着力、稳定性以及耐水性均不佳。

技术实现要素:

4.本发明要解决的技术问题是提供一种赛车头盔用的水性双组分环氧底漆,其具有较好的抗流挂性、耐磨性、附着力、稳定性以及耐水性。

5.为解决上述技术问题,本发明的技术方案是:

6.一种赛车头盔用的水性双组分环氧底漆,所述水性双组分环氧底漆由等重量的a组分和b组分组成,a组分包括以下重量份数的组分:环氧树脂乳液30

‑

50份,底漆浆50

‑

80份,润湿剂0.1

‑

0.5份,其中,底漆浆包括以下重量份数的组分:纯水15

‑

30份,分散剂2

‑

8份,消泡剂0.2

‑

1份,防沉剂0.5

‑

2份,颜料20

‑

30份,填料30

‑

50份,助溶剂2

‑

10份,kh560 1

‑

2份;b组分包括以下重量份数的组分:助溶剂25

‑

35份,脂肪族多胺固化剂15

‑

30份,纯水20

‑

40份。

7.进一步地,本发明所述润湿剂为有机硅双生结构表面活性剂tego

‑

4100。

8.进一步地,本发明所述分散剂为含颜料亲和基团的高分子量嵌段共聚物byk190。

9.进一步地,本发明所述消泡剂为聚醚类消泡剂tego902w。

10.进一步地,本发明所述防沉剂由以下步骤制成:

11.将硝酸铝加入乙醇中搅拌至混合均匀得到硝酸铝溶液,将咖啡酸加入乙醇中搅拌至混合均匀得到咖啡酸溶液,将硝酸铝溶液加入咖啡酸溶液中搅拌20

‑

30分钟得到混合溶液,将混合溶液滴加到气相二氧化硅,搅拌2

‑

4小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧3

‑

5小时得到防沉剂。

12.进一步地,本发明所述防沉剂的制备步骤中,硝酸铝溶液的浓度为0.2g/ml,咖啡酸溶液的浓度为0.08g/ml,硝酸铝溶液、咖啡酸溶液、气相二氧化硅的比例为(9

‑

11)ml:(9

‑

11)ml:9g,煅烧时的升温速度为5℃/分。

13.进一步地,本发明所述颜料为钛白粉、炭黑的其中一种或两种;所述填料为滑石粉、硫酸钡、空心微珠的其中一种或两种以上。其中,滑石粉为粒径为800

‑

1250目的精细滑石粉,硫酸钡为粒径为1250目的超细硫酸钡。

14.进一步地,本发明所述助溶剂由质量比为4:1的环己二醇单甲醚和苏氨酸咪唑盐组成;所述苏氨酸咪唑盐由以下步骤制成:

15.将苏氨酸加入水中搅拌至完全溶解得到苏氨酸溶液,将苏氨酸溶液滴加到1

‑

丁基

‑3‑

甲基咪唑氢氧化物中,室温磁力搅拌70

‑

75小时得到混合溶液,将混合溶液旋蒸至无液体流出后60℃下真空干燥24小时得到苏氨酸咪唑盐。

16.进一步地,本发明所述苏氨酸咪唑盐的制备步骤中,苏氨酸、水、1

‑

丁基

‑3‑

甲基咪唑氢氧化物的比例为(0.5

‑

1.5)mol:25g:(0.5

‑

1.5)mol。

17.本发明要解决的另一技术问题是提供上述赛车头盔用的水性双组分环氧底漆的制备方法。

18.为解决上述技术问题,技术方案是:

19.一种赛车头盔用的水性双组分环氧底漆的制备方法,包括以下步骤:

20.s1.底漆浆制备:将纯水、助溶剂加入容器中,300

‑

500转/分速度下搅拌均匀,然后边搅拌边加入分散剂、消泡剂、颜料、填料、防沉剂、kh560,800

‑

1000转/分速度下搅拌15

‑

25分钟,用砂磨机研磨至细度≤60μm得到底漆浆;

21.s2.a组分制备:将环氧树脂溶液加入容器中,300

‑

500转/分速度下搅拌3

‑

5分钟,然后边搅拌边加入步骤s1得到的底漆浆,400

‑

600转/分速度下搅拌5

‑

10分钟,然后边搅拌边加入润湿剂,继续搅拌15

‑

25分钟后得到a组分;

22.s3.b组分制备:依次将纯水、脂肪族多胺固化剂、助溶剂加入容器中,400

‑

600转/分速度下搅拌15

‑

20分钟后得到b组分。

23.与现有技术相比,本发明具有以下有益效果:

24.1)本发明使用的防沉剂是以硝酸铝、咖啡酸、气相二氧化硅通过浸渍、干燥、煅烧等步骤制成,具有气相二氧化硅负载氧化铝的结构,其中气相二氧化硅能起到防沉作用,氧化铝能起到耐磨抗磨作用,咖啡酸能提高气相二氧化硅和氧化铝的结合力,使得该防沉剂能有效提高水性双组分环氧底漆的抗流挂性和耐磨性。

25.2)本发明使用的kh560是一种硅烷偶联剂,其能起到附着力促进剂的作用,有效提高水性双组分环氧底漆的附着力以及耐水性。

26.3)本发明使用的助溶剂由环己二醇单甲醚和苏氨酸咪唑盐组成,前者是一种水油通溶的醇醚类溶剂,能起到很好的助溶作用,后者由苏氨酸与1

‑

丁基

‑3‑

甲基咪唑氢氧化物通过合成制得,具有离子液体结构,其能起到很好的稳定作用,有效提高水性双组分环氧底漆的稳定性以及耐水性。

具体实施方式

27.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例及其说明

用来解释本发明,但并不作为对本发明的限定。

28.实施例1

29.赛车头盔用的水性双组分环氧底漆,由等重量的a组分和b组分组成,a组分包括以下重量份数的组分:环氧树脂乳液40份,底漆浆70份,有机硅双生结构表面活性剂tego

‑

41000.3份,其中,底漆浆包括以下重量份数的组分:纯水25份,含颜料亲和基团的高分子量嵌段共聚物byk190 4份,聚醚类消泡剂tego902w 0.6份,防沉剂1.5份,钛白粉25份,粒径为800

‑

1250目的精细滑石粉40份,助溶剂5份,kh560 1.5份;b组分包括以下重量份数的组分:由质量比为4:1的环己二醇单甲醚和苏氨酸咪唑盐组成的助溶剂30份,脂肪族多胺固化剂20份,纯水30份。

30.防沉剂由以下步骤制成:

31.将硝酸铝加入乙醇中搅拌至混合均匀得到浓度为0.2g/ml的硝酸铝溶液,将咖啡酸加入乙醇中搅拌至混合均匀得到浓度为0.08g/ml的咖啡酸溶液,将硝酸铝溶液加入咖啡酸溶液中搅拌25分钟得到混合溶液,将混合溶液滴加到气相二氧化硅,硝酸铝溶液、咖啡酸溶液、气相二氧化硅的比例为10ml:10ml:9g,搅拌3小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧4小时得到防沉剂,煅烧时的升温速度为5℃/分。

32.苏氨酸咪唑盐由以下步骤制成:

33.将苏氨酸加入水中搅拌至完全溶解得到苏氨酸溶液,将苏氨酸溶液滴加到1

‑

丁基

‑3‑

甲基咪唑氢氧化物中,苏氨酸、水、1

‑

丁基

‑3‑

甲基咪唑氢氧化物的比例为1mol:25g:1mol,室温磁力搅拌72小时得到混合溶液,将混合溶液旋蒸至无液体流出后60℃下真空干燥24小时得到苏氨酸咪唑盐。

34.实施例1的制备方法包括以下步骤:

35.s1.底漆浆制备:将纯水、助溶剂加入容器中,400转/分速度下搅拌均匀,然后边搅拌边加入分散剂、消泡剂、颜料、填料、防沉剂、kh560,900转/分速度下搅拌20分钟,用砂磨机研磨至细度≤60μm得到底漆浆;

36.s2.a组分制备:将环氧树脂溶液加入容器中,400转/分速度下搅拌4分钟,然后边搅拌边加入步骤s1得到的底漆浆,500转/分速度下搅拌8分钟,然后边搅拌边加入润湿剂,继续搅拌20分钟后得到a组分;

37.s3.b组分制备:依次将纯水、脂肪族多胺固化剂、助溶剂加入容器中,500转/分速度下搅拌18分钟后得到b组分。

38.实施例2

39.赛车头盔用的水性双组分环氧底漆,由等重量的a组分和b组分组成,a组分包括以下重量份数的组分:环氧树脂乳液35份,底漆浆80份,有机硅双生结构表面活性剂tego

‑

4100 0.1份,其中,底漆浆包括以下重量份数的组分:纯水30份,含颜料亲和基团的高分子量嵌段共聚物byk190 2份,聚醚类消泡剂tego902w 1份,防沉剂0.5份,炭黑27份,粒径为1250目的超细硫酸钡45份,助溶剂2份,kh560 2份;b组分包括以下重量份数的组分:由质量比为4:1的环己二醇单甲醚和苏氨酸咪唑盐组成的助溶剂25份,脂肪族多胺固化剂30份,纯水25份。

40.防沉剂由以下步骤制成:

41.将硝酸铝加入乙醇中搅拌至混合均匀得到浓度为0.2g/ml的硝酸铝溶液,将咖啡酸加入乙醇中搅拌至混合均匀得到浓度为0.08g/ml的咖啡酸溶液,将硝酸铝溶液加入咖啡酸溶液中搅拌20分钟得到混合溶液,将混合溶液滴加到气相二氧化硅,硝酸铝溶液、咖啡酸溶液、气相二氧化硅的比例为9ml:9ml:9g,搅拌2小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧3小时得到防沉剂,煅烧时的升温速度为5℃/分。

42.苏氨酸咪唑盐由以下步骤制成:

43.将苏氨酸加入水中搅拌至完全溶解得到苏氨酸溶液,将苏氨酸溶液滴加到1

‑

丁基

‑3‑

甲基咪唑氢氧化物中,苏氨酸、水、1

‑

丁基

‑3‑

甲基咪唑氢氧化物的比例为0.5mol:25g:0.5mol,室温磁力搅拌75小时得到混合溶液,将混合溶液旋蒸至无液体流出后60℃下真空干燥24小时得到苏氨酸咪唑盐。

44.实施例2的制备方法包括以下步骤:

45.s1.底漆浆制备:将纯水、助溶剂加入容器中,350转/分速度下搅拌均匀,然后边搅拌边加入分散剂、消泡剂、颜料、填料、防沉剂、kh560,850转/分速度下搅拌21分钟,用砂磨机研磨至细度≤60μm得到底漆浆;

46.s2.a组分制备:将环氧树脂溶液加入容器中,350转/分速度下搅拌4.5分钟,然后边搅拌边加入步骤s1得到的底漆浆,450转/分速度下搅拌9分钟,然后边搅拌边加入润湿剂,继续搅拌21分钟后得到a组分;

47.s3.b组分制备:依次将纯水、脂肪族多胺固化剂、助溶剂加入容器中,450转/分速度下搅拌19分钟后得到b组分。

48.实施例3

49.赛车头盔用的水性双组分环氧底漆,由等重量的a组分和b组分组成,a组分包括以下重量份数的组分:环氧树脂乳液30份,底漆浆75份,有机硅双生结构表面活性剂tego

‑

4100 0.5份,其中,底漆浆包括以下重量份数的组分:纯水15份,含颜料亲和基团的高分子量嵌段共聚物byk190 8份,聚醚类消泡剂tego902w 0.8份,防沉剂1份,炭黑30份,空心微珠30份,助溶剂8份,kh560 1份;b组分包括以下重量份数的组分:由质量比为4:1的环己二醇单甲醚和苏氨酸咪唑盐组成的助溶剂32份,脂肪族多胺固化剂15份,纯水40份。

50.防沉剂由以下步骤制成:

51.将硝酸铝加入乙醇中搅拌至混合均匀得到浓度为0.2g/ml的硝酸铝溶液,将咖啡酸加入乙醇中搅拌至混合均匀得到浓度为0.08g/ml的咖啡酸溶液,将硝酸铝溶液加入咖啡酸溶液中搅拌30分钟得到混合溶液,将混合溶液滴加到气相二氧化硅,硝酸铝溶液、咖啡酸溶液、气相二氧化硅的比例为11ml:11ml:9g,搅拌4小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧5小时得到防沉剂,煅烧时的升温速度为5℃/分。

52.苏氨酸咪唑盐由以下步骤制成:

53.将苏氨酸加入水中搅拌至完全溶解得到苏氨酸溶液,将苏氨酸溶液滴加到1

‑

丁基

‑3‑

甲基咪唑氢氧化物中,苏氨酸、水、1

‑

丁基

‑3‑

甲基咪唑氢氧化物的比例为1.5mol:25g:1.5mol,室温磁力搅拌73小时得到混合溶液,将混合溶液旋蒸至无液体流出后60℃下真空干燥24小时得到苏氨酸咪唑盐。

54.实施例3的制备方法包括以下步骤:

55.s1.底漆浆制备:将纯水、助溶剂加入容器中,300转/分速度下搅拌均匀,然后边搅拌边加入分散剂、消泡剂、颜料、填料、防沉剂、kh560,800转/分速度下搅拌25分钟,用砂磨机研磨至细度≤60μm得到底漆浆;

56.s2.a组分制备:将环氧树脂溶液加入容器中,300转/分速度下搅拌5分钟,然后边搅拌边加入步骤s1得到的底漆浆,400转/分速度下搅拌10分钟,然后边搅拌边加入润湿剂,继续搅拌15分钟后得到a组分;

57.s3.b组分制备:依次将纯水、脂肪族多胺固化剂、助溶剂加入容器中,400转/分速度下搅拌20分钟后得到b组分。

58.实施例4

59.赛车头盔用的水性双组分环氧底漆,由等重量的a组分和b组分组成,a组分包括以下重量份数的组分:环氧树脂乳液50份,底漆浆50份,有机硅双生结构表面活性剂tego

‑

4100 0.2份,其中,底漆浆包括以下重量份数的组分:纯水20份,含颜料亲和基团的高分子量嵌段共聚物byk190 6份,聚醚类消泡剂tego902w 0.2份,防沉剂2份,钛白粉和炭黑20份,粒径为1250目的超细硫酸钡和空心微珠50份,助溶剂10份,kh560 1.8份;b组分包括以下重量份数的组分:由质量比为4:1的环己二醇单甲醚和苏氨酸咪唑盐组成的助溶剂35份,脂肪族多胺固化剂25份,纯水20份。

60.防沉剂由以下步骤制成:

61.将硝酸铝加入乙醇中搅拌至混合均匀得到浓度为0.2g/ml的硝酸铝溶液,将咖啡酸加入乙醇中搅拌至混合均匀得到浓度为0.08g/ml的咖啡酸溶液,将硝酸铝溶液加入咖啡酸溶液中搅拌28分钟得到混合溶液,将混合溶液滴加到气相二氧化硅,硝酸铝溶液、咖啡酸溶液、气相二氧化硅的比例为9ml:10ml:9g,搅拌2.5小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧4.5小时得到防沉剂,煅烧时的升温速度为5℃/分。

62.苏氨酸咪唑盐由以下步骤制成:

63.将苏氨酸加入水中搅拌至完全溶解得到苏氨酸溶液,将苏氨酸溶液滴加到1

‑

丁基

‑3‑

甲基咪唑氢氧化物中,苏氨酸、水、1

‑

丁基

‑3‑

甲基咪唑氢氧化物的比例为1mol:25g:1.5mol,室温磁力搅拌70小时得到混合溶液,将混合溶液旋蒸至无液体流出后60℃下真空干燥24小时得到苏氨酸咪唑盐。

64.实施例4的制备方法包括以下步骤:

65.s1.底漆浆制备:将纯水、助溶剂加入容器中,500转/分速度下搅拌均匀,然后边搅拌边加入分散剂、消泡剂、颜料、填料、防沉剂、kh560,1000转/分速度下搅拌15分钟,用砂磨机研磨至细度≤60μm得到底漆浆;

66.s2.a组分制备:将环氧树脂溶液加入容器中,500转/分速度下搅拌3分钟,然后边搅拌边加入步骤s1得到的底漆浆,600转/分速度下搅拌5分钟,然后边搅拌边加入润湿剂,继续搅拌25分钟后得到a组分;

67.s3.b组分制备:依次将纯水、脂肪族多胺固化剂、助溶剂加入容器中,600转/分速度下搅拌15分钟后得到b组分。

68.参比实施例1

69.与实施例1不同的地方在于:防沉剂替换为纯气相二氧化硅,省去防沉剂的制备步骤。

70.参比实施例2

71.与实施例1不同的地方在于:防沉剂的制备步骤改为:将硝酸铝加入乙醇中搅拌至混合均匀得到浓度为0.2g/ml的硝酸铝溶液,将硝酸铝溶液滴加到气相二氧化硅,硝酸铝溶液、气相二氧化硅的比例为10ml:9g,搅拌2.5小时后老化24小时得到混合物,将混合物用乙醇洗涤3次后80℃下干燥24小时得到混合粉,将混合粉在氮气氛围中450℃下煅烧4.5小时得到防沉剂,煅烧时的升温速度为5℃/分,即防沉剂的制备步骤中未添加咖啡酸。

72.参比实施例3

73.与实施例1不同的地方在于:底漆浆的组分中不包括kh560。

74.参比实施例4

75.与实施例1不同的地方在于:助溶剂替换为纯环己二醇单甲醚,即助溶剂中不包括苏氨酸咪唑盐,省去苏氨酸咪唑盐的制备步骤。

76.对比例:申请号为cn201710142184.9的中国专利的实施例1。

77.样板制备:

78.分别将实施例1

‑

4、参比实施例1

‑

4、对比例的a组分和b组分混合,加适量水将粘度调节至25秒,静置消泡后过滤,参考gb/t 1727

‑

1992刷涂于玻璃钢板上,置于烘箱中70℃闪蒸5分钟后升温至120℃烘烤30分钟,冷却至室温得到样板。

79.实验例一:抗流挂性测试

80.参考gb/t 9264

‑

2012分别测定实施例1

‑

4、对比例的不流挂的最大湿膜厚度,不流挂的最大湿膜厚度越大表明抗流挂性越好,测试结果如表1所示:

81.表1

[0082] 不流挂的最大湿膜厚度(μm)实施例1290实施例2280实施例3270实施例4285对比例95

[0083]

由表1可以看出,本发明实施例1

‑

4的不流挂的最大湿膜厚度率均明显大于对比例,表明本发明制得的水性双组分环氧底漆具有较好的抗流挂性。

[0084]

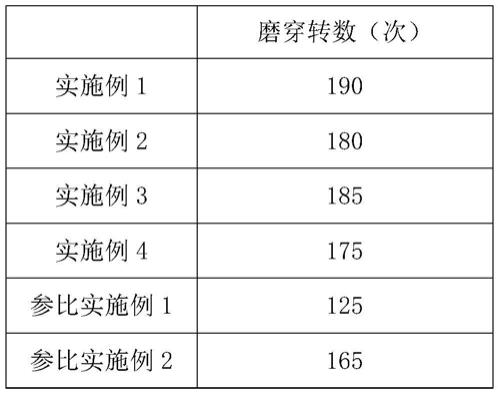

实验例二:耐磨性测试

[0085]

采用rca纸带磨耗测试仪测试,将样板固定在纸带磨耗测试仪的研磨头的正下方,调节好滑动栓和摇动臂,设定转数,启动机器,每测试5转后观测样板上涂膜的磨损情况,记录涂膜磨穿时所需转数记为磨穿转数,磨穿转数越大表明耐磨性越好。测试结果如表2所示:

[0086]

表2

[0087][0088][0089]

由表2可以看出,本发明实施例1

‑

4的磨穿转数均明显大于对比例,表明本发明制得的水性双组分环氧底漆具有较好的耐磨性。参比实施例1、2的组分与实施例1不同,与实施例1相比,参比实施例1的磨穿转数大幅度减少,说明本发明使用的防沉剂中的氧化铝能有效提高水性双组分环氧底漆的耐磨性;参比实施例2的磨穿转数小幅度减少,说明本发明在防沉剂的制备步骤中添加的咖啡酸能有效提高气相二氧化硅和氧化铝的结合力。

[0090]

实验例三:附着力测试

[0091]

参考gb/t 9286

‑

1998采用划格法分别测定实施例1

‑

4、参比实施例3、对比例的附着力等级,附着力等级越低表明附着力越好,测试结果如表3所示:

[0092]

表3

[0093] 附着力等级(级)实施例10实施例20实施例30实施例40参比实施例31对比例1

[0094]

由表3可以看出,本发明实施例1

‑

4的附着力等级均低于对比例,表明本发明制得的水性双组分环氧底漆具有较好的附着力。参比实施例3的组分与实施例1不同,与实施例1相比,参比实施例3的附着力等级升高为1级,说明本发明使用的kh560能有效提高水性双组分环氧底漆的附着力。

[0095]

实验例四:稳定性测试

[0096]

分别取800ml实施例1

‑

4、参比实施例4、对比例装入玻璃瓶中,密封后将玻璃瓶置于50℃的烘箱中,7天后取出记录黏度变化率,黏度变化率=|测试前黏度

‑

测试后黏度|/测试前黏度

×

100%,黏度变化率越低表明稳定性越好,测试结果如表4所示:

[0097]

表4

[0098][0099][0100]

由表4可以看出,本发明实施例1

‑

4的黏度变化率均明显低于对比例,表明本发明制得的水性双组分环氧底漆具有较好的稳定性。参比实施例4的组分与实施例1不同,与实施例1相比,参比实施例4的黏度变化率大幅度升高,说明本发明使用的助溶剂中的苏氨酸咪唑盐能有效提高水性双组分环氧底漆的稳定性。

[0101]

实验例五:耐水性测试

[0102]

参考gb/t 1733

‑

1993分别测定实施例1

‑

4、参比实施例3

‑

4、对比例的耐水起泡时间,耐水起泡时间越长表明耐水性越好,测试结果如表5所示:

[0103]

表5

[0104] 耐水起泡时间(小时)实施例1大于240实施例2大于240实施例3大于240实施例4大于240参比实施例3192参比实施例4180对比例108

[0105]

由表5可以看出,本发明实施例1

‑

4的耐水起泡时间均明显长于对比例,表明本发明制得的水性双组分环氧底漆具有较好的耐水性。参比实施例3

‑

4的组分与实施例1不同,与实施例1相比,参比实施例3、4的耐水起泡时间均有所缩短,说明本发明使用的kh560以及助溶剂中的苏氨酸咪唑盐均能有效提高水性双组分环氧底漆的耐水性。

[0106]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。