1.本发明涉及油气勘探开采技术领域。更具体地说,本发明涉及一种类油基钻井液的制备方法及其产品。

背景技术:

2.随着油气勘探、开发的持续发展,国家绿色发展的迫切需要,钻屑和废泥浆排放的环境法规愈加严厉,限制了油基泥浆以及非环保型水基钻井液的使用,现有的水基泥浆体系在抑制性、钻速和维护等方面都受到限制。针对当前的高性能泥浆应用的局限性和缺陷,开发一种以减少钻屑和废泥浆为目的的类油基钻井液势在必行。

技术实现要素:

3.本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

4.本发明还有一个目的是提供一种类油基钻井液的制备方法,制备方法简单、配制快捷省时。

5.提供一种上述制备方法制备的类油基钻井液,其抑制性强,接近油基钻井液,在符合环保要求的同时,具备良好的抗温、抗盐性和流变性。

6.为了实现根据本发明的这些目的和其它优点,提供了一种类油基钻井液的制备方法,主要由以下组分混合制得:

7.聚胺抑制剂、阳离子聚丙烯酰胺、低粘度聚阴离子纤维素、黄原胶、润滑剂、以及适量水,其中,类油基钻井液中各组分的终浓度分别为:所述聚胺抑制剂的体积分数为2~4%、所述阳离子聚丙烯酰胺的质量浓度为5~10kg/m3、所述低粘度聚阴离子纤维素的质量浓度为5~15kg/m3、所述黄原胶的质量浓度为1~5kg/m3、所述润滑剂的体积分数为1~3%。

8.优选的是,所述聚胺抑制剂的制备方法包括:

9.将聚醚胺加入反应釜,搅拌加入乙二醇乙醚醋酸酯、聚醚多元醇,然后调节反应釜内体系的ph值为11~11.5,控制反应釜温度为90℃,反应5h,搅拌加入二十二烷基三甲基氯化铵,调节反应釜内体系的ph值为9.5~10.5,即得聚胺抑制剂,其中,聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇、二十二烷基三甲基氯化铵的质量比为10:4:4:1。

10.优选的是,所述阳离子聚丙烯酰胺的分子量为300~500万道尔顿。

11.优选的是,所述润滑剂采用白油、山梨糖醇酐单油酸酯、十二烷基苯磺酸钠、三乙醇胺、全氟聚醚、聚合醇按质量比为20:2:1:10:1:10于50℃下混合反应制得。

12.优选的是,包括以下步骤:

13.步骤一、加入水;

14.步骤二、以10~15kg/min的速度加入黄原胶,搅拌均匀;

15.步骤三、以150~200kg/min速度加入聚胺抑制剂,搅拌均匀;

16.步骤四、以20~25kg/min的速度加入阳离子聚丙烯酰胺,搅拌均匀;

17.步骤五、以40~60kg/min的速度加入低粘度聚阴离子纤维素,搅拌均匀;

18.步骤六、加入润滑剂,搅拌均匀。

19.提供一种应用上述的制备方法制备的类油基钻井液。

20.本发明至少包括以下有益效果:

21.第一、本发明的类油基钻井液的抑制性很强,接近油基钻井液,在符合环保要求的同时,具备优良的抗盐性和抑制性。

22.第二、本发明的聚胺抑制剂具备较强的抑制性能,能有效的防止粘土颗粒的水化分散。

23.第三、本发明的润滑剂具备优良的润滑性和抗粘结性,与其他同类产品相比,粘土钻屑与钻具间的防泥包效果更为突出。

24.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

具体实施方式

25.下面结合实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

26.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得。

27.<原料制备和准备>

28.1、本技术制备聚胺抑制剂:将聚醚胺加入反应釜,搅拌加入乙二醇乙醚醋酸酯、聚醚多元醇,然后加氢氧化钠片剂调节反应釜内体系的ph值为11,控制反应釜温度为90℃,反应5h,搅拌加入二十二烷基三甲基氯化铵,加柠檬酸颗粒调节反应釜内体系的ph值为10,即得聚胺抑制剂,其中,聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇、二十二烷基三甲基氯化铵的质量比为10:4:4:1。

29.聚胺抑制剂对比1号:将聚醚胺加入反应釜,搅拌加入乙二醇乙醚醋酸酯、聚醚多元醇,然后加氢氧化钠片剂调节反应釜内体系的ph值为11,控制反应釜温度为90℃,反应5h,加柠檬酸颗粒调节反应釜内体系的ph值为10,即得聚胺抑制剂,其中,聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇的质量比为10:4:4。

30.聚胺抑制剂对比2号:将聚醚胺加入反应釜,搅拌加入乙二醇乙醚醋酸酯、聚醚多元醇,然后加氢氧化钠片剂调节反应釜内体系的ph值为11,控制反应釜温度为90℃,反应5h,搅拌加入二十二烷基三甲基氯化铵,加柠檬酸颗粒调节反应釜内体系的ph值为10,即得聚胺抑制剂,其中,聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇、二十二烷基三甲基氯化铵的质量比为10:4:4:3。

31.聚胺抑制剂对比3号:将聚醚胺加入反应釜,搅拌加入乙二醇乙醚醋酸酯、聚醚多元醇,然后加氢氧化钠片剂调节反应釜内体系的ph值为11,控制反应釜温度为90℃,反应5h,搅拌加入二十二烷基三甲基氯化铵,加柠檬酸颗粒调节反应釜内体系的ph值为10,即得聚胺抑制剂,其中,聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇、二十二烷基三甲基氯化铵的质量比为10:4:4:4。

32.2、本技术制备润滑剂:采用白油、山梨糖醇酐单油酸酯、十二烷基苯磺酸钠、三乙醇胺、全氟聚醚、聚合醇按质量比为20:2:1:10:1:10于50℃下混合反应制得。

33.润滑剂对比1号:采用白油、山梨糖醇酐单油酸酯、十二烷基苯磺酸钠、三乙醇胺、聚合醇按质量比为20:2:1:10:10于50℃下混合反应制得。

34.润滑剂对比2号:采用白油、山梨糖醇酐单油酸酯、十二烷基苯磺酸钠、全氟聚醚、聚合醇按质量比为20:2:1:1:10于50℃下混合反应制得。

35.润滑剂对比3号:采用白油、山梨糖醇酐单油酸酯、十二烷基苯磺酸钠、聚合醇按质量比为20:2:1:10于50℃下混合反应制得。

36.<原料性能检测>

37.1、聚胺抑制剂性能检测:

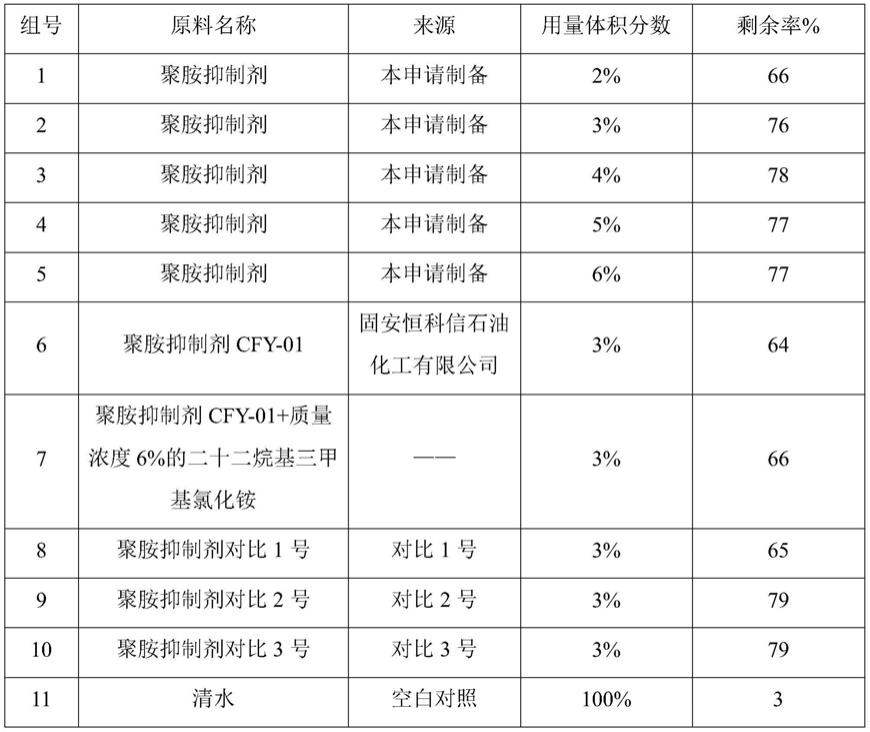

38.将泥岩块干燥称重后,于陈化釜中浸泡不同浓度的聚胺抑制剂,150℃下热滚24h后,采用200目筛网过滤,滤渣干燥后称重,结果如表1所示:

39.表1聚胺抑制剂性能检测结果

[0040][0041]

分析:从表1中可以看出,本发明的聚胺抑制剂相比于市售聚胺抑制剂,能更有效的防止粘土颗粒的水化分散,抑制性能得到了显著提升。考虑到用料成本的问题,使用浓度在3~4%时为优选配方。

[0042]

由聚胺抑制剂对比1号(不含二十二烷基三甲基氯化铵)与市售聚胺抑制剂cfy

‑

01比较可以看出,抑制效果相当。

[0043]

本技术聚胺抑制剂,二十二烷基三甲基氯化铵含量仅为5.26%时,即可显著提升抑制效果。说明二十二烷基三甲基氯化铵可以显著提升本技术聚胺抑制剂的抑制功能,或者说二十二烷基三甲基氯化铵与本技术聚胺抑制剂中的某种成分具有共同作用,从而提升

了抑制效果。

[0044]

由6组市售聚胺抑制剂cfy

‑

01、7组聚胺抑制剂cfy

‑

01 二十二烷基三甲基氯化铵,两组的剩余率结果,可以看出,二十二烷基三甲基氯化铵并不能显著提升市售聚胺抑制剂的抑制效果,因此,从侧面可以看出,二十二烷基三甲基氯化铵能够提升抑制效果的作用,更偏向于是由于与本技术聚胺抑制剂中的某种成分具有共同作用而产生的。二十二烷基三甲基氯化铵具有具备疏油和疏水性,因其两性基团与聚醚胺、乙二醇乙醚醋酸酯、聚醚多元醇三者的反应物或未完全反应的单体之间在水中形成了相互制约的作用。聚胺抑制剂附着在粘土颗粒表面,对粘土的水化分散,泥页岩遇水膨胀都具有很强的抑制作用,同时也降低了泥浆的动态/静态失水。

[0045]

聚胺抑制剂对比2号(含二十二烷基三甲基氯化铵约14.28%)、聚胺抑制剂对比3号(含二十二烷基三甲基氯化铵21.74%)虽然抑制效果也很好,但是二十二烷基三甲基氯化铵用量过多,并且与本技术聚胺抑制剂(含二十二烷基三甲基氯化铵约5.26%)比较可以看出,二十二烷基三甲基氯化铵用量的提升,并没有起到抑制效果的显著提升。说明本技术聚胺抑制剂配方中二十二烷基三甲基氯化铵在用量也是关键因素,会显著影响抑制作用。

[0046]

2、润滑剂性能检测:

[0047]

润滑性试验:

[0048]

在质量浓度为5%的盐水搬土浆中加入不同浓度的润滑剂,充分搅拌混合后,采用nf

‑

2型粘附系数测定仪测定扭矩降低率,结果如表2所示:

[0049]

表2润滑剂性能检测结果

[0050][0051][0052]

由表2的数据可以看出,本技术的润滑剂相比于市售的润滑剂的抗盐性和润滑性具有显著提升,并且用量1~3%的效果最佳,超过3%用量的润滑剂,扭矩降低率不再明显增加。

[0053]

从润滑剂对比1号(不含全氟聚醚)与润滑剂对比2号(不含三乙醇胺)比较,润滑剂

对比1号与润滑剂对比3号(不含全氟聚醚和三乙醇胺)比较可知,单独增加了全氟聚醚,或者单独增加三乙醇胺,其扭矩降低率均未能得到明显提升,由本技术润滑剂与润滑剂对比3号比较可知,同时增加全氟聚醚和三乙醇胺,其扭矩降低率得到显著提升,说明全氟聚醚和三乙醇胺在一定配比下,可以显著提升润滑剂的润滑性能。

[0054]

粘结性试验:

[0055]

将100g泥岩钻屑研磨成粉,100g重晶石粉、100g固井水泥和润滑剂按指定加量混合搅拌均匀,配成500ml砂浆,将干燥金属棒称重后和砂浆一起放入泥浆陈化釜中,在120℃下热滚24h,取出金属棒后,干燥称重,对比金属棒增加的重量结果,如表3所示:

[0056]

表3润滑剂粘结性实验

[0057][0058][0059]

从表3可以看出,本技术的润滑剂具有优良的抗粘结性。市售润滑剂几乎不具备该性能。由3、4、5组与2组(本技术润滑剂)比较可知,三乙醇胺和全氟聚醚两种原料对抗粘结性起到了显著作用。

[0060]

三乙醇胺作为一种表面活性剂,在混合溶液中具有乳化作用,能使混合液充分乳化,提高混合液的润滑性能,三乙醇胺还与润滑剂中其他成分在高温催化剂条件下反应生成的油酸三乙醇胺脂对金属表面也一定的缓蚀作用,因而对井下钻具起到保护作用。

[0061]

全氟聚醚分子链上的c

‑

f键代替了烃类中的部分ch键,并且存在c

‑

o及c

‑

c强共价键,分子呈中性,使我们的润滑剂有较高的化学惰性、抗氧化性、抗腐蚀性,增强了润滑剂的整体润滑性,热稳定性和抗氧化性,另外因为c

‑

f的存在,我们的润滑剂还具备生物惰性,低表面能,从而大幅度的降低了粘土和钻具的粘附性。

[0062]

<类油基钻井液制备>

[0063]

<实施例1>

[0064]

类油基钻井液的制备方法,主要由以下组分混合制得:

[0065]

聚胺抑制剂、阳离子聚丙烯酰胺、低粘度聚阴离子纤维素、黄原胶、润滑剂、以及水,混合均匀,其中,类油基钻井液中各组分的终浓度分别为:所述聚胺抑制剂的体积分数为2%、所述阳离子聚丙烯酰胺的质量浓度为5kg/m3、所述低粘度聚阴离子纤维素的质量浓度为5kg/m3、所述黄原胶的质量浓度为1kg/m3、所述润滑剂的体积分数为1%。

[0066]

其中,聚胺抑制剂、润滑剂均由本技术的方法制得。

[0067]

<实施例2>

[0068]

类油基钻井液的制备方法,主要由以下组分混合制得:

[0069]

聚胺抑制剂、阳离子聚丙烯酰胺、低粘度聚阴离子纤维素、黄原胶、润滑剂、以及水,其中,类油基钻井液中各组分的终浓度分别为:所述聚胺抑制剂的体积分数为4%、所述阳离子聚丙烯酰胺的质量浓度为10kg/m3、所述低粘度聚阴离子纤维素的质量浓度为15kg/m3、所述黄原胶的质量浓度为5kg/m3、所述润滑剂的体积分数为3%。

[0070]

其中,聚胺抑制剂、润滑剂均由本技术的方法制得。

[0071]

<实施例3>

[0072]

类油基钻井液的制备方法,主要由以下组分混合制得:

[0073]

聚胺抑制剂、阳离子聚丙烯酰胺、低粘度聚阴离子纤维素、黄原胶、润滑剂、以及水,其中,类油基钻井液中各组分的终浓度分别为:所述聚胺抑制剂的体积分数为3%、所述阳离子聚丙烯酰胺的质量浓度为8kg/m3、所述低粘度聚阴离子纤维素的质量浓度为8kg/m3、所述黄原胶的质量浓度为3kg/m3、所述润滑剂的体积分数为2%。

[0074]

其中,聚胺抑制剂、润滑剂均由本技术的方法制得。

[0075]

<实施例4>

[0076]

类油基钻井液的制备方法同实施例3,其中不同的是,聚胺抑制剂为聚胺抑制剂cfy

‑

01,由固安恒科信石油化工有限公司生产,润滑剂为钻井液用润滑剂zd

‑

2238,由中德化工有限公司生产。

[0077]

<实施例5>

[0078]

类油基钻井液的制备方法同实施例3,其中不同的是,混合方法,其包括以下步骤:

[0079]

步骤一、加入水;

[0080]

步骤二、以12kg/min的速度加入黄原胶,搅拌均匀;

[0081]

步骤三、以180kg/min速度加入聚胺抑制剂,搅拌均匀;

[0082]

步骤四、以20kg/min的速度加入阳离子聚丙烯酰胺,搅拌均匀,其中,所述阳离子聚丙烯酰胺的分子量为300~500万道尔顿。;

[0083]

步骤五、以50kg/min的速度加入低粘度聚阴离子纤维素,搅拌均匀;

[0084]

步骤六、加入润滑剂,搅拌均匀。

[0085]

<类油基钻井液性能试验>

[0086]

1、实验

[0087]

页岩膨胀实验:将页岩样品浸泡16h(室温)后,采用页岩膨胀率测定仪检测膨胀率。

[0088]

岩屑回收率实验:将岩屑样品浸泡8h(室温)后,回收岩屑,干燥后称重,测定岩屑损失率,结果如下表所示:

[0089]

表4各组液体膨胀率和岩屑损失率

[0090][0091]

备注:油基钻井液中主乳化剂和润湿剂均为联技化工生产的产品,氯化钙水溶液中氯化钙的质量浓度为25%。

[0092]

由表4可以看出:通过岩屑损失率对比实验和页岩膨胀率对比实验可以看出,本技术的类油基钻井液的抑制性很强,接近油基钻井液(9组为油基钻井液),在符合环保要求的同时,具备良好的抗盐性和抑制性。

[0093]

3、考察混合方法对钻井液制备过程的影响

[0094]

针对实施例3和实施例5的钻井液的制备过程记录,采用实施例3的方法将所有原料一起混合时,搅拌时间长,并且聚胺抑制剂容易形成泡沫,其它聚合物材料容易形成“鱼眼”,造成未分步加入难于混合均匀。采用实施例5的方法混合时,每步加入后,可以快速搅拌均匀,并且会发现在加入聚胺抑制剂这步容易产生泡沫,此时,若泡沫过多,可以加入消泡剂辅助,以减少泡沫,而且整体的混合均匀的时间较实施例3缩短显著。

[0095]

4、毒性试验

[0096]

类油基钻井液体系中组分的毒性进行了单独试验,所有结果都表明lc

50

值是合格的,均大于140000ppm。其中,聚胺抑制剂、润滑剂均为本技术方法制得,阳离子聚丙烯酰胺的分子量为300~500万道尔顿,表5列出了类油基钻井液配方较广范围的水生生物的毒性(lc

50

)试验结果:

[0097]

表5毒性试验结果

[0098][0099]

由表5可以看出,本技术的类油基钻井液、聚胺抑制剂、润滑剂均为对环境友好的。

[0100]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的实施例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。