1.本发明属于油气开采技术领域,具体涉及一种无机复合凝胶体系。

背景技术:

2.无机凝胶材料是油气开采过程中的常用材料,其具有耐温、高强度、污染小的特性,无机凝胶材料通常被用作封堵剂、调剖剂,如中国专利cn 106701049 a,其公开了一种细微颗粒型水平井堵水剂组合物,该组合物由细微颗粒型无机胶凝剂、激活剂、缓凝剂以及分散剂组成,其中细微颗粒无机胶凝剂由多种无机物经过高温烧制而成。

3.水力压裂是目前油气藏常用的储层改造增产方式,其通常是通过压裂液对储层进行压裂产生人工裂缝后,泵入支撑剂,形成多条具有导流能力的渗流通道。目前常规的压裂方式是压裂液携砂(石英砂或陶粒)进入地层来支撑裂缝,但是,首先石英砂或陶粒需要高粘度的压裂液进行携砂,导致压裂基液需要更高比例的稠化剂来配制,增加了压裂液在地层破胶的难度以及对地层渗透率的伤害;其次圆球度更高的陶粒或石英砂会导致在松软地层中嵌入更加严重,导致裂缝闭合,大大降低了渗透率;最后在生产过程中部分支撑剂会随着油气水产出而产出,无支撑剂支撑的裂缝会闭合,渗导致透率急剧降低。

4.在油气田开发过程中,针对一些疏松砂岩地层,其地层胶结强度低,伴随着原油和天然气的产出过程中,经常会伴随有地层砂的产出,尤其是细粉砂、泥质或粘土类物质的产出,严重影响了正常的油气生产效率。对于这类型的地层,机械防砂方法无法有效防治粒径较小的细粉砂、泥质和粘土类物质,常用的化学防砂方法,如酚醛树脂或者油井水泥能够起到一定的效果,但是在保证防砂层强度的基础上,难以提高防砂层的渗透率,导致在防砂的同时,极大的降低了地层的渗透性,导致气井产量骤减或者无产量,难以达到理想的防砂效果。压裂防砂或者充填防砂也具有一定效果,但是其隔层遮挡能力要求较高,且工序复杂、作业费用高,经济效益较差。

5.同时,由于水力压裂以及防砂这些作业对所采用的材料要求不一,因此目前并不存在同一体系的材料既能够实现水力压裂,又能实现防砂。

技术实现要素:

6.为解决前述问题,本发明提出了一种无机复合凝胶体系,其通过改变体系中无机凝胶颗粒的粒径,即可将其应用于压裂支撑以及防砂中,具有较为广泛的应用效果。

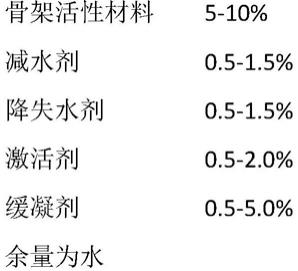

7.本发明的技术方案如下:一种无机复合凝胶体系,以质量百分比计,包括,

8.[0009][0010]

所述无机凝胶颗粒为高炉冶铁矿渣。

[0011]

本发明的一种实施方式在于,所述骨架活性材料为生石膏。

[0012]

本发明的一种实施方式在于,所述减水剂为木质素磺酸盐、萘磺酸盐甲醛聚合物、脂肪族羟基磺酸盐聚合物或芳香族氨基磺酸盐聚合物中的一种。

[0013]

本发明的一种实施方式在于,所述降失水剂为苯乙烯磺酸盐、丙烯磺酸盐、n,n

‑

二甲基丙烯酰胺、甲基丙烯酸或乙烯甲酰胺中的一种。

[0014]

本发明的一种实施方式在于,所述激活剂为氧化铝、氧化钙、氧化镁或氧化亚锰中的一种。

[0015]

本发明的一种实施方式在于,所述缓凝剂为葡萄糖、酒石酸钾、六偏磷酸钠、羧甲基纤维素钠或乙二胺四乙酸二钠中的一种。

[0016]

本发明的一种实施方式在于,所述无机凝胶颗粒中包括以下组分,32~41%的二氧化硅、7~18%的三氧化二铝、32~48%的氧化钙、3~12%的氧化镁、0.2~4%氧化铁。

[0017]

本发明的一种实施方式在于,所述无机凝胶颗粒的粒径为0.2

‑

0.5mm,此时本发明的无机复合凝胶体系能够作为压裂过程中的支撑剂或者作为天然气、煤层气开采过程中的防砂剂。

[0018]

本发明的一种实施方式在于,所述无机凝胶颗粒的粒径为0.5

‑

1.2mm,此时本发明的无机复合凝胶体系能够作为油气开采过程中的防砂剂。

[0019]

本发明的有益效果:

[0020]

本发明的无机复合凝胶体系,通过改变其中的无机凝胶颗粒的粒径,使得最终固化成型无机复合凝胶体系能够应用于支撑剂以及防砂剂。

[0021]

本发明在作为支撑剂时,其随携带液进入压裂裂缝,在水环境中水解、水化并固结成一个整体,形成具有一定强度和渗透性的人造多孔岩层,因此,相对于传统的陶瓷、石英砂,其具有较高的渗透率,使得压裂支撑作业后的裂缝具有更高的渗透率;同时,由于本发明在地层中会产生水化胶结,因此,并不会像传统支撑剂一样随着油气的生产而返排,使得在生产过程中渗透率几乎不会产生损失;

[0022]

本发明在作为防砂剂时,其在地层中水化固结成人造多孔岩层,同时该岩层具有迂回曲折的渗流通道,同时可以通过调整无机凝胶颗粒的粒径来调整防砂剂的渗透率,因此能够应用于油气井防砂。

具体实施方式

[0023]

为使本发明的技术方案和技术优点更加清楚,下面将结合实施例对本发明的实施

过程中的技术方案进行清楚、完整的描述。

[0024]

本发明中对于颗粒粒径的规定如下:粒径为0.2

‑

0.5mm,表示颗粒能够通过孔径为0.5mm的筛网而不能通过孔径为0.2mm的筛网;粒径为0.5

‑

1.2mm,表示颗粒能够通过孔径为1.2mm的筛网而不能通过孔径为0.5mm的筛网,以此类推。

[0025]

本发明中的药剂,如无特殊说明,其纯度均为工业纯。

[0026]

在本发明中,如无特殊说明,所述的各物质的百分比均为质量百分比。

[0027]

一种无机复合凝胶体系,包括,

[0028]

30

‑

50%的无机凝胶颗粒,该无机凝胶颗粒采用高炉冶铁后的矿渣,使用时需将矿渣粉碎成不同的粒径,同时,根据无机复合凝胶体系的不同用处(防砂以及压裂支撑),其粒径也不同:通常情况下,如将无机复合凝胶体系用作支撑剂,则无机凝胶颗粒的粒径为0.2

‑

0.5mm,如将无机复合凝胶体系用作防砂剂,则无机凝胶颗粒的粒径为0.2

‑

1.2mm;同时,无机凝胶颗粒中包含以下组分:二氧化硅(32~41%)、三氧化二铝(7~18%)、氧化钙(32~48%)、氧化铁(0.2~4%),同时还包含有其余的杂质颗粒。

[0029]5‑

10%的骨架活性材料,骨架活性材料为生石膏,骨架活性材料一方面为整个体系提供充足的硫酸根离子;同时,其还能在无机凝胶颗粒水化时形成人造岩层骨架;

[0030]

0.5

‑

1.5%的减水剂,减水剂通常选用木质素磺酸盐、萘磺酸盐甲醛聚合物、脂肪族羟基磺酸盐聚合物或芳香族氨基磺酸盐聚合物中的一种,其对无机凝胶颗粒有分散作用,同时能够改善混合物的流动性,减少单位用水量;

[0031]

0.5

‑

1.5%的降失水剂,降失水剂通常选用苯乙烯磺酸盐、丙烯磺酸盐、n,n

‑

二甲基丙烯酰胺、甲基丙烯酸或乙烯甲酰胺中的一种,其作用是在无机凝胶颗粒表面包裹较厚的可塑性大的水化膜,使颗粒在压差作用下堆积时形成致密的渗透性小的薄泥皮,从而使失水量降低;

[0032]

0.5

‑

2.0%的激活剂,激活剂通常选用氧化铝、氧化钙、氧化镁或氧化亚锰中的一种,激活剂主要作用是与水缓慢反应生成络合物,对无机凝胶颗粒进行浸润,形成弱碱性包裹层,在水化作用下逐渐形成网络结构并硬化,使凝胶形成固结体;

[0033]

0.5

‑

5.0%的缓凝剂,缓凝剂为葡萄糖、酒石酸钾、六偏磷酸钠、羧甲基纤维素钠或乙二胺四乙酸二钠中的一种,其作用是调节胶凝反应时间,防止闪凝现象发生。

[0034]

本发明主要借助无机凝胶颗粒的高强度及其在一定条件下能够形成多孔胶结材料,同时本发明中的无机凝胶颗粒为水硬性凝胶材料,当遇水是发生较为复杂的化学反应,在行使其作用时,过程包括水解过程和凝固硬化过程。水化过程主要生成包括钙矾石、硅酸钙凝胶、氢氧化铝凝胶在内的多种胶体粒子。

[0035]

当水化作用由颗粒表面向深部发展后,从无机凝胶颗粒进入水中的胶体粒子数量迅速增加,结晶体之间开始互相连接,絮凝成凝胶结构;无机凝胶颗粒中不进行水化的杂质和未进入水中的胶体粒子形与添加的骨架活性材料共同形成人造岩层骨架,凝胶充填于骨架接触处将其初步固结。水化过程进一步发展,这时大量晶体析出,并相互连接,使胶体紧密,固结强度明显增加,逐渐硬化成微结晶结构并含有大量孔隙空间的水泥石固体胶结体,形成具有较高强度的多孔材料人造岩层。

[0036]

下面采用具体的实施例对本发明进行说明,其中,本实施例的高炉冶铁矿渣采用四川某地的高炉冶铁矿渣,该矿渣包含以下组分:38.3%的二氧化硅、13.5%的三氧化二

铝、35.0%的氧化钙、7.4%的氧化镁、1.6%的氧化铁,以及其余杂质。但本领域技术人员应当知晓的是,冶铁矿渣中各组分的量并不仅限于此,只要高炉冶铁矿渣中包含有“32~41%的二氧化硅、7~18%的三氧化二铝、32~48%的氧化钙、3~12%的氧化镁、0.2~4%氧化铁”,其均可应用于本发明。

[0037]

实施例1

[0038]

本实施例中,无机复合凝胶体系t1由1.3g萘磺酸盐甲醛聚合物、1.3g n,n

‑

二甲基丙烯酰胺、2g氧化钙、4g葡萄糖、35.2g无机凝胶颗粒、8.3g生石膏以及50ml水组成,本实施例中加入的无机凝胶颗粒为高炉冶铁矿渣,且高炉冶铁矿渣的粒径为0.2

‑

0.5mm。

[0039]

使用时,将减水剂、降失水剂加入50ml水中,搅拌使其溶解,后加入缓凝剂,搅拌使其溶解,后加入激活剂,搅拌使其溶解,继续加入无机凝胶颗粒和生石膏,搅拌均匀即得无机复合凝胶体系t1。

[0040]

实施例2

[0041]

本实施例中,无机复合凝胶体系t1由1.3g萘磺酸盐甲醛聚合物、1.4g n,n

‑

二甲基丙烯酰胺、2g氧化钙、3.7g葡萄糖、35.4g无机凝胶颗粒、8g生石膏以及50ml水组成,其中,本实施例中加入的无机凝胶颗粒为高炉冶铁矿渣,且高炉冶铁矿渣的粒径为0.5

‑

1.2mm。

[0042]

使用时,取减水剂、降失水剂加入50ml水中,搅拌使其溶解,后加入缓凝剂,搅拌使其溶解,后加入激活剂,搅拌使其溶解,继续加入无机凝胶颗粒和生石膏,搅拌均匀即得无机凝胶体系t2,其中,本实施例中加入的无机凝胶颗粒为高炉冶铁矿渣,且高炉冶铁矿渣的粒径为0.5

‑

1.2mm。

[0043]

通过以下实验及数据进一步说明实施例1

‑

2中所制备无机复合凝胶体系的性能。

[0044]

1、凝胶体系综合测定

[0045]

取制备好的t1

‑

t2,在60℃条件下养护三天,同时观察养护过程中t1

‑

t2中的初凝时间和终凝时间,养护三天后,取出,分别测量其气测渗透率和抗压强度,最终测量结果如表1所示。

[0046]

表1凝固时间、渗透率以及抗压强度测试表

[0047]

样品初凝时间终凝时间三天时渗透率三天时抗压强度t163min122min304md14mpat266min125min6.37d9mpa

[0048]

从上表可以看出,在相同温度下,实施例1

‑

实施例2中制得的凝胶体系的初凝时间和终凝时间较为接近。同时,无机凝胶颗粒的粒径越小,其最终成型后的渗透率越小,抗压强度越大;反之亦然。因此,可以根据实际的地层需要选择不同粒径的无机凝胶颗粒:对于压裂后的裂缝支撑剂,可根据所需要的抗压强度以及渗透率进一步选择合适尺寸的无机凝胶颗粒;对于疏松储层的防砂,可根据所需要的抗压强度以及渗透率进一步选择合适尺寸的无机凝胶颗粒。

[0049]

2、缓凝剂加量对无机复合凝胶体系的影响

[0050]

凝胶体系的凝固速度是较为重要的一个指标,凝固速度过快,则会导致整个凝胶体系还未充分进入目标地层即开始凝固,影响最终效果;若凝固速度过慢,则浪费时间。通常情况下,可以通过调节缓凝剂的加量来改变整个体系的凝固速度。但是为了探究缓凝剂加量对整个无机复合凝胶体系的影响,取两份无机复合凝胶体系t1,同时将其中一份无机

复合凝胶体系中的缓凝剂加量由4g调整至4.5g和5g以形成无机复合凝胶t4和t5,后将三者在60℃条件下养护三天,然后测量其凝固时间、渗透率以及抗压强度,最终测量结果如表2所示。

[0051]

表2调整缓凝剂加量对无机复合凝胶体系的影响

[0052]

样品初凝时间终凝时间三天后渗透率三天后抗压强度t163min122min304md14mpat475min153min323md13.6mpat584min169min317md13.8mpa

[0053]

从表2中可以看出,通过改变t1中缓凝剂的加量,能够有效的改变无机复合凝胶体系的初凝和终凝时间,同时,其渗透率变化较小,抗压强度几乎没有改变。因此,在实际使用时,可根据现场工况对缓凝剂的加量进行调整,灵活度较高。

[0054]

3、凝胶体系t1固化后挡砂实验

[0055]

将固化后的t1放入到气测渗透率仪岩心夹持器中,首先按照流程测样品气相渗透率,然后取出t1后在注入端倒入称量好的地层砂样2.764g(粒径范围:45μm~250μm),再装入t1做驱替挡砂实验,驱替剂为天然气。取挡砂驱替过程中的渗透率平均值为挡砂情况下的渗透率数据值,取出岩心并倒出剩余砂样称量剩余重量,并计算砂样损失,该损失及认为是进入t1内和通过t1产出的地层砂量。将经过挡砂驱替后的样品t1重新装入夹持器再次测量污染后的渗透率,计算堵塞率。

[0056]

表3无机复合凝胶体系挡砂率测试

[0057][0058]

表4无机复合凝胶体系挡砂前后渗透率测试

[0059][0060]

从表3的数据可知,实施例1制得的无机复合凝胶体系在模拟采气挡砂时具有较高的挡砂率,可达99%以上。同时,在具有较高挡砂率的同时,实施例1中制得的无机复合凝胶体系渗透率损失较小,在停止生产后(停止挡砂),渗透率还会得到部分回升,最终的渗透率总损失率约为20%,具有较好的挡砂性能。

[0061]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。