一种k2sif6:mn

4

纳米荧光粉体的制备方法

技术领域

1.本发明属于led荧光粉技术领域,涉及一种k2sif6:mn

4

纳米荧光粉体的制备方法。

背景技术:

2.直接通过蓝光芯片上涂覆黄色荧光粉来获取白光的方式,是当前应用最为广泛的白光led的实现方式。但是由于光谱中缺乏红色成分,导致色温偏高 (>6000k)且显色指数差(<75)。所以通常会在led中加入红色荧光粉改善其发光性能。k2sif6:mn

4

是一种应用最为广泛的性能优异的红色荧光粉,其吸收光谱在350nm和450nm处有两个宽峰,覆盖了整个蓝光区域,能够很好地匹配蓝光芯片;其发射光谱在600nm~650nm之间有多个尖锐的发射峰,强度很高而且峰窄,不容易对绿光部分产生重吸收,不容易降低器件效率;此外还具备性质稳定、制备难度低和成本低等优点。加入k2sif6:mn

4

的led器件色温能够降低到(2700k~3000k),显色指数可提高至(>90),目前已经在商用暖白光照明和液晶显示背光领域展现了巨大的市场。

3.但是,随着以miniled和microled为首的第四代显示技术的发展, miniled芯片尺寸往往~100μm,microled芯片尺寸往往<50μm,为了荧光粉能够均匀地涂覆在小尺寸的芯片上,要求颗粒粒径应<2μm。而目前商用的 k2sif6:mn

4

粉体单个颗粒尺寸通常>30μm,不能满足应用要求。且现有技术制备 k2sif6:mn

4

荧光粉通常必须使用大量剧毒的氢氟酸作为溶剂,对环境与人员都造成巨大的损害。

4.由此,基于上述技术问题,亟需提供一种绿色环保的、小粒径k2sif6:mn

4

荧光粉体的制备方法。

技术实现要素:

5.发明目的:本发明旨在至少解决现有技术中存在的技术问题之一,提供一种简便的,低成本的且环保的k2sif6:mn

4

纳米荧光粉体的制备方法。

6.技术方案:本发明提供1、一种k2sif6:mn

4

纳米荧光粉体的制备方法,包括以下步骤:

7.(1)称取正硅酸四乙酯溶于工业纯乙醇,搅拌后得到a液;

8.(2)称取钾的氟化物溶解于工业纯乙酸,搅拌后得到b液;

9.(3)将制得的a液滴入b液,搅拌、陈化、清洗烘干,得到k2sif6基体;

10.(4)将k2mnf6溶解于氢氟酸与硫酸的混合溶液;

11.(5)将步骤(3)制得的k2sif6基体放入步骤(4)制备的混合溶液中,搅拌反应后,清洗烘干,得到k2sif6:mn

4

纳米荧光粉体;其中,所述的k2mnf6与k2sif6的摩尔比不大于0.2。

12.进一步地,所述的步骤(1)中,所述的正硅酸四乙酯溶于乙醇的摩尔浓度为0.042mmol/ml~0.256mmol/ml;所述的步骤(2)中,钾的氟化物溶与乙酸的摩尔浓度为0.42mmol/ml~2.48mmol/ml。

13.进一步地,所述的步骤(1)中,在所述的工业纯乙醇中还加入表面活性剂,搅拌后,

得到a液,所述的表面活性剂溶于乙醇的质量浓度不大于0.003g/ml。

14.进一步地,所述的步骤(3)中,a液与b液的体积比例为1.5:1~2.5:1。

15.进一步地,所述的步骤(3)中,陈化的条件为在0℃~80℃的环境下陈化 10min~240min。

16.进一步地,所述的表面活性剂为聚乙烯吡咯烷酮和/或聚乙二醇。

17.进一步地,所述的钾的氟化物和正硅酸四乙酯的摩尔比为6~10。

18.进一步地,所述的钾的氟化物选自kf、khf2或kf

·

h2o中任意一种或者几种的组合。

19.进一步地,所述的硫酸与氢氟酸的体积比为0.1~0.616;k2mnf6溶于混合溶液的摩尔比为不大于0.0916mmol/ml;所述的氢氟酸与硫酸的总体积与k2sif6的质量比为5ml:1g~10ml:1g。

20.进一步地,所述的步骤(5)中,搅拌反应时间为10min~60min,步骤(3) 和(5)中清洗步骤为将溶液与沉淀放入离心机离心7000

‑

10000r/min,倒掉上清液,加入乙醇后超声分散,如此重复3~4次;烘干步骤为,冷冻干燥12h。

21.有益效果:与现有技术相比,本发明的一种k2sif6:mn

4

纳米荧光粉体的制备方法,在有机溶剂环境下通过沉淀反应合成k2sif6基体,由于k2sif6在有机物中的溶解度很小,既增大了形核率又阻碍了晶体生长,显著降低了k2sif6的颗粒粒径,在优选的工艺下粒径为50nm~400nm。使用了乙醇与乙酸作为溶剂,仅在掺杂时使用了小体积的氢氟酸与硫酸,代替了目前商用的用大量有强毒性的氢氟酸作为溶剂,价格更加低廉、少毒且绿色环保。掺杂过程中硫酸的引入使掺杂的效率更高,荧光粉的吸收率与发光强度显著提高。表面活性剂的加入,使 k2sif6:mn

4

的颗粒形貌可调、分散性更好且粒度更加均匀。通过控制反应温度与时间,可以调节k2sif6:mn

4

的粒径。

附图说明

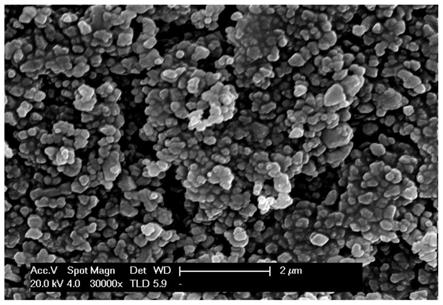

22.图1为实施例1制备的k2sif6:mn

4

纳米荧光粉体的扫描电子显微镜照片;

23.图2为本发明制备的k2sif6:mn

4

纳米荧光粉体的统计粒径分布图;

24.图3为本发明制备的k2sif6:mn

4

纳米荧光粉体的x射线衍射谱;

25.图4为本发明制备的k2sif6:mn

4

纳米荧光粉体的激发光谱与发射光谱;

26.图5为实施例4制备的k2sif6:mn

4

纳米荧光粉体的扫描电子显微镜照片;

27.图6为实施例5制备的k2sif6:mn

4

纳米荧光粉体的扫描电子显微镜照片。

具体实施方式

28.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护范围。

29.一种k2sif6:mn

4

纳米荧光粉体的制备方法,包括以下步骤:

30.(1)称取正硅酸四乙酯和表面活性剂溶于工业纯乙醇,充分搅拌后,得到 a液。其中正硅酸四乙酯溶于乙醇的摩尔浓度为0.042mmol/ml~0.256mmol/ml,表面活性剂溶于乙醇的质量浓度应不大于0.003g/ml。

31.需要说明的是,加入的表面活性剂可以使k2sif6:mn

4

粉体颗粒形貌发生改变,也会影响颗粒的均匀性、分散性和粒径。应当理解为,表面活性剂的添加不是必须的。但可以添加表面活性剂,根据不同的表面活性剂的性质不同,对k2sif6: mn

4

粉体颗粒的形貌、均匀性、分散性和粒径会产生不同的影响。

32.本实验的优选例所用表面活性剂为聚乙烯吡咯烷酮或聚乙二醇,二者均为常见的表面活性剂种类,能够使颗粒更加均匀,能够改善颗粒的分散性,能够减小粒径。

33.(2)称取钾的氟化物溶解于工业纯乙酸,并充分搅拌,得到b液。其中钾的氟化物溶与乙酸的摩尔浓度为0.42mmol/ml~2.48mmol/ml。

34.需要说明的是,钾的氟化物在溶液中的浓度会影响溶液的传质过程,进而会影响k2sif6的形核率与长大速率,从而影响最终产品的粒径分布和发光性能。大的钾浓度会导致慢的传质以及大的形核率,从而使k2sif6的粒径减小,但会降低掺杂后产品的发光性能。在优选例中为了调控k2sif6粉末的粒径,应控制钾的氟化物与步骤(1)中的正硅酸四乙酯的比例为6~10。

35.(3)将制得的a液滴入b液,充分搅拌,在0℃~80℃的环境下陈化 10min~240min。其中a液与b液的比例应为1.5:1~2.5:1。

36.需要说明的是,反应的温度和时间会对k2sif6颗粒的粒径和掺杂后的发光性能产生影响。反应温度越高,反应时间越长,就越容易得到粒径更大,掺杂后发光性能更好的k2sif6粉末。

37.(4)清洗烘干即得到纳米k2sif6基体。

38.需要说明的是,清洗烘干步骤可在不影响颗粒团聚与大小的情况下任选,本步骤使用的清洗的步骤为:1、将沉淀与上清液收集并以7000~10000r/min离心。 2、倒掉上清液。3、加入一定量的无水乙醇,将沉淀超声分散在乙醇中。4、重复1

‑

3步骤3~6次。5、最后一次倒掉上清液后,将沉淀冷冻干燥12h即可得到纳米k2sif6基体。

39.(5)将k2mnf6溶解于氢氟酸(49wt%)与硫酸(49wt%)的混合溶液。其中硫酸与氢氟酸的体积比应为0.1~0.616。k2mnf6溶于混合溶液的摩尔比应小于 0.0916mmol/ml。

40.需要说明的是,硫酸的加入可以使掺杂的效率更高,但过多的硫酸加入会导致k2mnf6劣化加剧。进一步地,硫酸与氢氟酸的体积比应为0.2~0.6。

41.需要说明的是,k2mnf6加入的量,应视希望掺杂的量而定。进一步地, k2mnf6与步骤(2)所述的k2sif6基体的摩尔比应为0~0.2之间,但不包括0。

42.(6)称取一定量的步骤(4)制得的纳米k2sif6基体,将其置于步骤(5) 制备的溶液中反应。

43.需要说明的是,小的硫酸与氢氟酸体积和与k2sif6的质量比是成功掺杂的关键。进一步地,硫酸与氢氟酸混合液体的体积和与k2sif6的质量比应为 5ml:1g~10ml:1g。

44.(7)清洗烘干即得到纳米k2sif6:mn

4

荧光粉。

45.需要说明的是,清洗烘干步骤可在不影响颗粒团聚与大小的情况下任选,本步骤使用的清洗的步骤为:1、将沉淀与上清液收集并以7000~10000r/min离心。 2、倒掉上清液。3、加入一定量的无水乙醇,将沉淀超声分散在乙醇中。4、重复1

‑

3步骤3~6次。5、最后一次倒掉上清液后,将沉淀冷冻干燥12h即可得到纳米的k2sif6:mn

4

荧光粉。

46.实施例1:

47.称取1.55g的正硅酸四乙酯和0.1g的聚乙烯吡咯烷酮,溶解于30ml无水乙醇中,0℃水浴,得到的溶液称为溶液a。称取2.16g的kf溶解于15ml纯乙酸中,0℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min 的滴速滴入600r/min搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化10min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

48.将10ml的氢氟酸(49wt%)与5ml硫酸(49wt%)混合均匀后,加入0.17g的 k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末 1.5g加入溶液中,充分搅拌反应10min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

49.实施例2:

50.称取1.6g的正硅酸四乙酯和0.1g的聚乙二醇,溶解于30ml无水乙醇中,30℃水浴,得到的溶液称为溶液a。称取1.5g的kf溶解于15ml纯乙酸中,30℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入600r/min搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化30min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

51.将10ml的氢氟酸(49wt%)与5ml硫酸(50wt%)混合均匀后,加入0.17g的 k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末 1.5g加入溶液中,充分搅拌反应20min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

52.实施例3:

53.称取1.2g的正硅酸四乙酯和0.006g的聚乙二醇,溶解于30ml无水乙醇中, 50℃水浴,得到的溶液称为溶液a。称取1.32g的kf溶解于15ml纯乙酸中,50℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入600r/min搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化60min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

54.将8ml的氢氟酸(49wt%)与7ml硫酸(50wt%)混合均匀后,加入0.17g的 k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末 1.5g加入溶液中,充分搅拌反应30min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

55.实施例4:

56.称取1g的正硅酸四乙酯0.003g的聚乙二醇,溶解于30ml无水乙醇中,80℃水浴,得到的溶液称为溶液a。称取1g的kf溶解于15ml纯乙酸中,80℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入 600r/min搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化120min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米 k2sif6粉末。

57.将12ml的氢氟酸(49wt%)与3ml硫酸(50wt%)混合均匀后,加入0.17g的 k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末 1.5g加入溶液中,充分搅拌反应40min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

58.实施例5:

59.称取0.99g的正硅酸四乙酯,溶解于30ml无水乙醇中,80℃水浴,得到的溶液称为溶液a。称取0.85g的kf溶解于15ml纯乙酸中,80℃水浴,称为溶液 b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入600r/min搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化240min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

60.将10ml的氢氟酸(49wt%)与5ml硫酸(50wt%)混合均匀后,加入0.17g的 k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末1.5g加入溶液中,充分搅拌反应60min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

61.实施例6:

62.称取0.597g的正硅酸四乙酯,溶解于22.5ml无水乙醇中,30℃水浴,得到的溶液称为溶液a。称取0.5g的kf溶解于15ml纯乙酸中,30℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入600r/min 搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化60min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

63.将6.818ml的氢氟酸(49wt%)与0.682ml硫酸(50wt%)混合均匀后,加入0.34g 的k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末1.48g加入溶液中,充分搅拌反应30min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

64.实施例7:

65.称取0.437g的正硅酸四乙酯,溶解于37.5ml无水乙醇中,30℃水浴,得到的溶液称为溶液a。称取0.366g的kf溶解于15ml纯乙酸中,30℃水浴,称为溶液b。使用可控制滴定速度的注射器,将溶液a以2ml/min的滴速滴入600r/min 搅拌的溶液b中。待溶液全部滴完后,继续搅拌,陈化60min。将得到的沉淀使用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到纳米k2sif6粉末。

66.将7.43ml的氢氟酸(49wt%)与4.57ml硫酸(50wt%)混合均匀后,加入0.04g 的k2mnf6,搅拌10min使其溶解充分。称取上述步骤得到的小粒径的k2sif6粉末1.5g加入溶液中,充分搅拌反应30min。将得到的沉淀用乙醇清洗三遍。将得到的沉淀放入冷冻干燥箱中12h,即得到小粒径的k2sif6:mn

4

粉末。

67.依照本发明的方法,实施例1制备出的k2sif6:mn

4

的扫描电子显微镜照片如图1所示,结合图2的粒径统计可知其粒径分布在24.87nm~160.43nm之间且平均粒径为74.56nm。另外,实施例4制备出的k2sif6:mn

4

的扫描电子显微镜照片如图5所示;实施例5制备出的k2sif6:mn

4

的扫描电子显微镜照片如图6 所示。

68.如图3所示,为制备的k2sif6:mn

4

的x射线衍射谱,结果证实为k2sif6:mn

4

纯相。

69.如图4所示,制备的k2sif6:mn

4

的激发光谱在350nm和450nm处有两个宽峰,在600nm

‑

650nm有多条尖锐的发射峰。

70.表1:实施例的参数对比

[0071] 平均粒径(nm)粒径分布(nm)

对比例34541.541121.57~5325.96实施例161.5830.25~140.62实施例274.5624.87~160.43实施例383.7029.66~239.80实施例4230.6550.95~400.32实施例5480.77231.56~3062.51实施例6472.53156.21~3011.01实施例7482.10233.82~3202.53

[0072]

综上,表1给出了本发明实施例所合成的k2sif6:mn

4

纳米荧光粉体和对比实施例的相关参数的对比。可见,本发明制备的k2sif6:mn

4

荧光粉的平均粒径在50nm~500nm之间,且粒径分布均匀。能够用于荧光转换型mini

‑

led或 micro

‑

led器件封装。此外,还具有粒径可调,使用有毒溶剂少,设备步骤简便,产量大等优势。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。