1.本申请涉及食品塑料包装的技术领域,尤其是涉及塑料用离型油、干拌速食碗盖的加工工艺及干拌速食碗盖。

背景技术:

2.碗装干拌面、热干面、酱拌面等干拌速食面,因食用方便,味道多变,深受人们喜爱。为了提高加水浸泡过程中干拌速食碗内的密封性,在干拌速食碗上均设置有与其配套的密封碗盖。

3.干拌速食碗盖多采用塑料与铝箔复合的多层结构,碗盖的一侧能撕开,撕开后向干拌速食碗内倒入适量热水,再利用餐叉将撕开部分封在碗顶面,使浸泡过程中干面被热水浸泡变软。食用前,将上述撕开部分重新掀开,将碗内的水从该侧倒出,加入调料搅拌均匀后即可食用。然而,该种碗盖存在如下问题:在将碗内的水倒出时,面会随水一起倒出,影响其便利性。

4.为了解决上述问题,目前,相关技术中对干拌速食碗盖的结构进行了改进,具体为:碗盖的一侧能撕开,用于向碗内加水;另一侧具有离型区,离型区下方的碗盖上开设有滤水孔。需要将碗内的水倒出时,将离型区撕开,原本在滤水孔内的滤水孔下片会粘在离型区上一起被撕开,从而露出滤水孔,将碗内的水从滤水孔倒出。由于滤水孔的阻隔,能有效防止碗内的面随水倒出。

5.上述相关技术提高了干拌速食碗盖的使用便利性,但其离型区印刷的离型油不够均匀,并且存在离型油的附着力过大或过小、流平性欠佳等问题,均会导致离型效果欠佳,在撕开离型区后,会出现部分滤水孔仍处于封闭状态,或部分滤水孔下片自离型区脱落的问题,影响使用便利性。

技术实现要素:

6.为了解决干拌速食碗盖离型区离型效果欠佳的问题,本申请提供一种塑料用离型油、干拌速食碗盖的加工工艺及干拌速食碗盖。

7.第一方面,本申请提供一种塑料用离型油,采用如下技术方案:一种塑料用离型油,其由包括如下重量百分含量的原料配制而成:a组分:醇溶聚氨酯树脂7

‑

13%;b组分:异丙醇3

‑

8%;c组分:液体蔗蜡2

‑

5%,乙醇10

‑

15%;d组分:水3

‑

8%;附着增强剂7

‑

13%;稳定剂0.05

‑

0.2%;e组分:醇溶聚氨酯树脂15

‑

23%;f组分:乙醇5

‑

10%,水3

‑

8%,液体蔗蜡8

‑

13%和异丙醇8

‑

15%。

8.通过采用上述技术方案,向醇溶聚氨酯树脂体系中加入附着增强剂,配合各组分,能有效提高离型油的附着力;稳定剂则主要对附着增强剂及醇溶聚氨酯树脂和液体蔗蜡进行稳定,配合其他组分,能够提高离型油的附着力和流平性能,印刷于碗盖离型区后具有较好的离型效果。

9.作为优选:所述附着增强剂为pu

‑

518聚氨酯树脂。

10.作为优选:所述稳定剂为消光粉,其粒径不大于5μm。

11.更优选的,稳定剂选用消光粉ok

‑

5或消光粉ok

‑

412。

12.通过采用上述技术方案,消光粉在本申请体系中能够起到分散并稳定树脂体系的作用,能有效避免树脂体系出现沉淀,提高离型油的流平性和附着力。

13.作为优选:所述塑料用离型油采用如下方法制备得到:将a组分与b组分混合,搅拌均匀;加入c组分,搅拌均匀;加入d组分,搅拌均匀;加入附着增强剂,搅拌至无沉淀;加入稳定剂,研磨分散,搅拌均匀;加入e组分,搅拌均匀;加入f组分,搅拌均匀,即得塑料用离型油。

14.研磨会削弱醇溶聚氨酯树脂等的性能,加入稳定剂前加入较少量的醇溶聚氨酯树脂配合各助剂进行溶剂分散,稳定剂加入后加入较多的醇溶聚氨酯树脂,以保证离型油的各项性能;此外,附着增强剂的加入会影响体系的分散稳定性,通过调节其加入前后体系的各助剂配比,有效的提高体系的分散稳定性,并配合稳定剂,提高离型油的附着力、流平性等性能。

15.作为优选:加入稳定剂并搅拌均匀后,研磨至细度不大于5μm,再加入e组分。

16.离型油的细度太大会导致摩擦系数较大,使其复合强度增大,影响离型效果。通过研磨至适当细度,使离型油的离型效果达标。

17.第二方面,本申请提供一种干拌速食碗盖的加工工艺,采用如下技术方案:一种干拌速食碗盖的加工工艺,其包括如下加工步骤:铜版纸/pet层的复合:将铜版纸与pet膜复合在一起,得到1号半制品;图案层及离型油的印刷:采用双版套印在上述1号半制品pet表面的离型区印刷前述任一项所述的离型油,烘干,得到2号半制品;铝箔/pet层的复合:用水性粘合剂将铝箔与另一pet膜复合在一起形成3号半制品;挤出复合:将3号半制品的铝箔层与2号半制品印刷有离型油的一侧粘结在一起,随后在3号半制品pet层的表面复合功能层和热封层,得到4号半制品;在4号半制品的图案层表面复合pet膜后,依次经分切、模压和模切,得到成品干拌速食碗盖。

18.通过采用上述技术方案,通过各工序加工后,形成具有多层结构且热封性能好、可撕区剥离性能优良的碗盖。

19.作为优选:印刷离型油前,在所述铜版纸表面印刷图案层,反转后,在1号半制品pet表面的离型区印刷离型油。

20.通过采用上述技术方案,先将铜版纸与pet膜复合,再在铜版纸/pet层的铜版纸层印刷图案、另一侧印刷离型油,使图案层与离型油层一个工序即可加工完成,省时省力,节约成本。

21.作为优选:用所述离型油进行印刷前,按照如下方式对离型油进行稀释:当印刷车速为130

‑

150m/min时,按照稀释剂与离型油的重量配比为1:(1

‑

1.2)对离型油进行稀释;当印刷车速为100

‑

125m/min时,按照稀释剂与离型油的重量配比为1:(0.6

‑

0.7)对离型油进行稀释。

22.通过采用上述技术方案,根据不同的印刷车速,调节离型油的稀释比例,能够印刷

出离型性能优良的离型油层。

23.作为优选:所述稀释剂包括乙醇和异丙醇,两者的重量配比为(5

‑

7):(3

‑

5)。

24.第三方面,本申请提供一种采用上述加工工艺加工得到的干拌速食碗盖。

25.综上所述,本申请包括以下至少一种有益技术效果:1、向醇溶聚氨酯树脂体系中加入附着增强剂,配合各组分,能有效提高离型油的附着力,配合稳定剂和其他各组分,有效提高了离型油的附着力、流平性;2、采用本申请离型油的制备方法制备得到的离型油,附着力适中,流平性较佳,印刷后不转移,离型效果好;3、将本申请的离型油应用于本申请的干拌速食碗盖加工中,得到的碗盖可撕区剥离性能好,孔落下、孔残留均达标,且离型区无转移;4、在铜版纸/pet层的铜版纸层印刷图案、另一侧印刷离型油,使图案层与离型油层在一个工序内加工完成,省时省力,节约成本。

具体实施方式

26.以下结合具体内容对本申请作进一步详细说明。

27.本申请中除特殊说明之外,各原料和助剂均为市售产品。其中,乙醇和异丙醇均为工业溶剂,质量百分比浓度均≥99%;液体蔗蜡型号为blk

‑

g;水为自来水;ldpe选自韩国韩华公司的ldpe 955;消光粉ok

‑

412与消光粉ok

‑

5的粒径均不大于5μm。

28.实施例1一种塑料用离型油,其通过如下步骤制备得到:按照表1所示掺量,向搅拌器中加入a组分和b组分,搅拌混合均匀,得到混合液a,备用;在另一搅拌器中加入液体蔗蜡和乙醇,搅拌混合均匀,得到c组分;搅拌状态下,将c组分和d组分依次加入混合液a中,搅拌分散2min,得到混合料b;向混合料b中加入附着增强剂,于1000r/min下搅拌分散2h至无沉淀;加入稳定剂,于300l/h的研磨速度下研磨一次,得到混合料c;将乙醇、水、液体蔗蜡和异丙醇,搅拌均匀,得到f组分,备用;搅拌状态下,向混合料c中依次加入e组分和f组分,于1000r/min下,搅拌分散均匀,得到成品塑料用离型油。

29.实施例2实施例2与实施例1的区别在于:向混合料b中加入附着增强剂,于1000r/min下搅拌5min,于300l/h的研磨速度下研磨三次至细度为5μm;加入稳定剂,搅拌分散5min,于300l/h的研磨速度下研磨一次,使混合料细度不大于5μm,得到混合料c;其余均与实施例1相同。

30.实施例3实施例3与实施例1的区别在于:向混合料b中加入附着增强剂,于1000r/min下搅拌分散5min,于300l/h的研磨速度下研磨四次至细度达到5μm;然后再加入稳定剂,其余均与实施例1相同。

31.实施例4实施例4与实施例1的区别在于:加入稳定剂后,于300l/h的研磨速度下研磨3次至

细度不大于5μm,其余均与实施例1相同。

32.实施例5

‑

8实施例5

‑

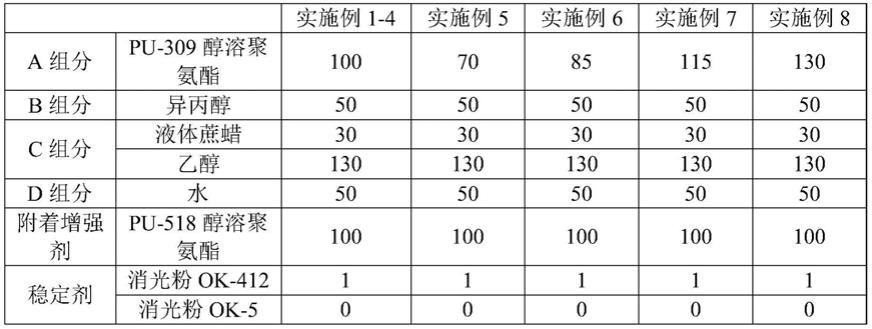

8的塑料用离型油与实施例2的制备方法相同,区别在于各原料和助剂的用量不同,具体详见表1所示。

33.表1实施例1

‑

8的塑料用离型油的各原料和助剂的掺量(单位:g)8的塑料用离型油的各原料和助剂的掺量(单位:g)采用gb/t 13217

‑

2009检测标准对实施例1

‑

8的塑料用离型油进行性能检测,检测结果详见表2所示:细度(单位:μm);满足与pet表面配合较佳的离型油细度范围为≤5μm;粘度(单位:s):检测条件:25

±

1℃,3号察恩杯;满足与pet表面配合较佳的离型油粘度范围为12

‑

14s;附着力(单位:%);满足与pet表面配合较佳的离型油附着力范围为80

‑

90%;摩擦系数:满足与pet表面配合较佳的离型油摩擦系数范围为0.3

‑

0.5;流平性:将塑料用离型油印刷于pet塑料样板上,观察漆膜表面的流平性能。

34.表2实施例1

‑

8的塑料用离型油的性能检测结果 细度粘度附着力摩擦系数流平性实施例1715800.6薄厚不均,局部有针孔实施例2413900.4薄厚均匀,表面光滑无针孔实施例3816780.7薄厚不均,表面较多针孔实施例4414800.4薄厚不均,少量针孔实施例5414880.4薄厚均匀,表面微量针孔实施例6513900.5薄厚均匀,表面光滑无针孔实施例7312800.4薄厚均匀,表面光滑无针孔实施例8412790.4薄厚均匀,表面光滑无针孔本申请中,消光粉的加入,能够提高离型油中聚氨酯树脂和液体蔗蜡的分散性和稳定性,防止出现沉淀或凝结。由表2中实施例1与实施例2可知,本申请中,加入稳定剂消光

粉后,进行适当研磨,能够使树脂和液体蔗蜡充分溶解分散,相对提高了离型油的流平性、附着力等性能。由实施例3可知,加入附着增强剂后,研磨至细度达5μm以内,而加入稳定剂后研磨不到位,会使离型油最终的细度较大,导致摩擦系数升高,附着力下降。但消光粉加入后不能进行过多研磨,由实施例4的检测结果可知,若加入消光粉后研磨次数较多会导致消光粉的稳定作用降低,使离型油的性能降低。

35.为了使离型油的细度达到要求,需要在离型油配制过程中进行研磨,但研磨会相对削弱树脂等原料的性能。因此,本申请中,在研磨前加入了较少量的pu

‑

309醇溶聚氨酯,研磨后,加入了较多的pu

‑

309醇溶聚氨酯,在满足离型油细度的同时,提高了其附着力和流平性。由实施例2和实施例5

‑

8的结果可知,当a组分pu

‑

309醇溶聚氨酯与e组分pu

‑

309醇溶聚氨酯的重量配比自(1:1.15)

‑

(1:3)之间变化时,离型油的性能呈由低到高再到低变化,且当a组分pu

‑

309醇溶聚氨酯与e组分pu

‑

309醇溶聚氨酯的重量配比为1:2时,离型油性能最佳。

36.实施例9

‑

15实施例9

‑

15的塑料用离型油与实施例2的制备方法相同,区别在于各原料和助剂的用量不同,具体详见表3所示。

37.表3实施例9

‑

15的塑料用离型油的各原料和助剂的掺量(单位:g)采用前述检测标准对实施例9

‑

15的塑料用离型油进行性能检测,检测结果详见表4所示。

38.表4实施例9

‑

15的塑料用离型油的性能检测结果 细度粘度附着力摩擦系数流平性实施例9512800.4薄厚均匀,表面光滑无针孔实施例10413880.3薄厚均匀,表面光滑无针孔实施例11515860.5薄厚均匀,表面光滑无针孔实施例12413850.4薄厚均匀,表面光滑无针孔实施例13414840.5薄厚均匀,表面光滑无针孔

实施例14513810.4薄厚均匀,表面光滑无针孔实施例15313820.5薄厚均匀,表面光滑无针孔申请人发现,附着增强剂pu

‑

518醇溶聚氨酯的加入,能够提高离型油的附着力。从表4可知,当附着增强剂的掺量由小到大变化(实施例9

‑

12)时,离型油的附着力呈由低到高再到低的趋势变化,且当附着增强剂掺量为10%时,离型油综合性能最优。由于附着增强剂pu

‑

518醇溶聚氨酯更易溶解于异丙醇,因此加入附着增强剂pu

‑

518醇溶聚氨酯之后,溶剂中异丙醇的掺量相对高于乙醇掺量,提高离型油整体的分散均匀性。通过实施例13

‑

15的检测结果可知,f组分在本申请的配比范围内,均能满足离型油的性能需求。

39.实施例16

‑

23实施例16

‑

23的塑料用离型油与实施例2的制备方法相同,区别在于各原料和助剂的用量不同,具体详见表5所示。

40.表5实施例16

‑

23的塑料用离型油的各原料和助剂的掺量(单位:g)采用前述检测标准对实施例16

‑

23的塑料用离型油进行性能检测,检测结果详见表6所示。

41.表6实施例16

‑

23的塑料用离型油的性能检测结果 细度粘度附着力摩擦系数流平性实施例16413880.5薄厚均匀,表面光滑无针孔实施例17414800.3表面较粗糙实施例18312890.3薄厚均匀,表面光滑无针孔实施例19313870.4薄厚均匀,表面光滑无针孔实施例20413840.4薄厚均匀,表面光滑无针孔实施例21414810.4薄厚均匀,表面光滑无针孔实施例22512820.5薄厚均匀,表面光滑无针孔实施例23313840.4薄厚均匀,表面光滑无针孔由表6中实施例16的检测结果可知,稳定剂采用消光粉ok

‑

5,加工的离型油各方面也能满足需求。由实施例17

‑

19的结果表明,稳定剂掺量为0.05%时,离型油膜层表面较粗

糙,掺量大于0.1%时,综合性能与0.1%相差不大,因此选择稳定剂掺量为0.1%。

42.液体蔗蜡的加入,主要起到表面增滑的作用。通过实施例20

‑

22的检测结果可知,在本申请掺量范围内,液体蔗蜡能起到较好的表面增滑作用。

43.实施例24

‑

27实施例24

‑

27的塑料用离型油与实施例2的制备方法相同,区别在于各原料和助剂的用量不同,具体详见表7所示。

44.表7实施例24

‑

27的塑料用离型油的各原料和助剂的掺量(单位:g)采用前述检测标准对实施例24

‑

27的塑料用离型油进行性能检测,检测结果详见表8所示。

45.表8实施例24

‑

27的塑料用离型油的性能检测结果 细度粘度附着力摩擦系数流平性实施例24313830.3薄厚均匀,表面光滑无针孔实施例25414820.4薄厚均匀,表面光滑无针孔实施例26512800.5薄厚均匀,表面光滑无针孔实施例27313840.4薄厚均匀,表面光滑无针孔由表8的检测结果表明,各溶剂在本申请的范围内均能加工得到满足需求的离型油。

46.实施例28实施例28的塑料用离型油与实施例2的各原料种类及掺量相同,区别在于,采用如下制备方法制备:将a组分、b组分、c组分、d组分、附着增强剂、稳定剂、e组分和f组分一次性加入搅拌器中,于1000r/min下,搅拌10min,采用与实施例2同样的研磨速度研磨至细度为5μm,得到离型油。

47.实施例29实施例29的塑料用离型油与实施例2的各原料种类及掺量相同,区别在于,加入c组分前,先加入d组分,其余均与实施例2相同。

48.对比例1对比例1的塑料用离型油与实施例2的制备方法相同,区别在于,b组分掺量为109g,c组分中的乙醇掺量为80g;f组分中的乙醇为130g,异丙醇为50g,其余均与实施例2相同。

49.对比例2对比例2的塑料用离型油与实施例2的制备方法相同,区别在于,附着增强剂用等质量的乙醇代替,其余均与实施例2相同。

50.对比例3对比例3的塑料用离型油与实施例2的制备方法相同,区别在于,稳定剂用等质量的乙醇代替,其余均与实施例2相同。

51.对比例4对比例4的塑料用离型油与实施例2的区别在于,c组分中的液体蔗蜡掺量为100g,f组分中的液体蔗蜡掺量为30g,其余均与实施例2相同。

52.对比例5对比例5的塑料用离型油的原料种类及掺量具体为:a组分:pu

‑

309醇溶聚氨酯树脂100g;b组分:异丙醇50g;c组分:液体蔗蜡3g,醋酸乙酯90g;d组分:异丙醇90g;附着增强剂tu

‑

500聚氨酯树脂150g;稳定剂消光粉ok

‑

412 1g;e组分:pu

‑

30醇溶聚氨酯树脂20g;f组分:醋酸乙酯90g,液体蔗蜡100g和异丙醇99g;制备方法中,d组分与c组分同时加入混合均匀后加入a组分与b组分的混合液中,其余均与实施例2相同。

53.对比例6对比例6的塑料用离型油与实施例2的制备方法相同,区别在于其原料种类及掺量为:a组分:pu

‑

309醇溶聚氨酯树脂100g;b组分:异丙醇50g;c组分:液体蔗蜡3g,丁酮130g;d组分:甲基环己烷50g;附着增强剂达玛树脂150g;稳定剂消光粉ok

‑

412 1g;e组分:pu

‑

30醇溶聚氨酯树脂20g;f组分:丁酮139g,液体蔗蜡100g和甲基环己烷50g。

54.采用前述检测标准对实施例28

‑

29和对比例1

‑

6的塑料用离型油进行性能检测,检测结果详见表9所示。

55.表9实施例28

‑

29和对比例1

‑

6的塑料用离型油的性能检测结果 细度粘度附着力摩擦系数流平性实施例28512800.5薄厚不均,表面出现针孔实施例29414800.4薄厚不均,表面出现针孔对比例1513730.4薄厚不均,表面粗糙对比例2414650.3薄厚均匀,表面光滑无针孔对比例3515680.5薄厚不均,表面粗糙对比例4313800.3表面粗糙对比例549740.3薄厚不均,表面出现针孔对比例6515700.4薄厚不均,表面出现针孔由表9中实施例28的结果表明,采用一次性加入混合的加工方法,有可能会导致离型油流平性下降,附着力不达标。由实施例29的结果表明,d组分水不能提前加入,否则会使混合料产生胶黏反应,导致离型油的流平性下降。由对比例1的结果表明,本申请中乙醇与

异丙醇前后的加入量具有特殊性,其需综合考虑对附着增强剂和a组分及e组分的溶解性。由对比例2和对比例3的结果表明,附着增强剂对离型油的附着力有较大的影响,稳定剂对离型油整体的综合性能均存在影响。由对比例4的结果表明,液体蔗蜡若前期加入较多会导致其自身的光滑性受损,并会影响树脂体系的各项性能,致使印刷面表面张力不均匀,附着力下降,影响最终产品性能。由对比例5

‑

6的检测结果可知,附着增强剂选用达玛树脂、tu

‑

500聚氨酯树脂后离型油的摩擦系数满足要求,但附着力下降严重,溶解性变差,流平性能欠佳。

56.实施例30一种干拌速食碗盖,其一侧设置有撕开凸边,手捏撕开凸边,将碗盖撕开后能在该侧向干拌速食碗内倒水;其另一侧设置有用于将干拌速食碗内的水倒出的滤水孔;其自外至内依次包括pet层、图案层、铜版纸层、pet层、ldpe层、铝箔层、pet层、功能层和热封层;其中,在铜版纸层与ldpe层之间的pet层内表面印刷有离型油,且离型油的印刷区为离型区,该碗盖通过如下步骤加工得到:铜版纸/pet层的复合:对12μm厚的bopet膜单侧表面进行电晕处理,非电晕面于98℃下涂覆单组分聚氨酯热熔胶eh 301x;用无溶剂复合机,将pet涂胶侧与80g/m2的铜版纸复合在一起,45℃下,固化5h,得到1号半制品;图案层及离型油的印刷:采用反转印刷机,在1号半制品的铜版纸表面印刷图案层;反转后,在1号半制品pet电晕面的离型区印刷1.5μm厚的实施例2的离型油,,印刷车速为150m/min,印刷单元的风量为4000m3/h,印刷后于70

±

2℃下烘干,使离型油充分烘干,防止反粘,得到2号半制品;其中,离型油经过稀释剂稀释,具体为稀释剂与离型油的重量配比为1:1.2;稀释剂为乙醇和异丙醇的混合物,两者的重量配比为7:3;铝箔/pet层的复合:采用干复机,用双组分丙烯酸水性粘合剂la6201,将6μm厚的铝箔与12μm厚的另一bopet膜复合在一起,上胶量2.2g/m2,45℃下固化12h,形成3号半制品;挤出复合:采用挤出机挤出复合的方式,向a挤出机中加入ldpe,于树脂温度317

±

1℃,模唇温度325

±

5℃下,将3号半制品的铝箔层与2号半制品印刷有离型油的一侧粘结在一起,ldpe层的厚度为23μm;随后,向b挤出机中加入ldpe,c挤出机中加入日本陶氏eva树脂与日本东曹emaa树脂,于树脂温度317

±

1℃,模唇温度325

±

5℃下,在涂有4100ac胶的3号半制品pet层的表面复合28μm厚的ldpe功能层和18μm厚的热封层,得到4号半制品;用单组分聚氨酯热熔胶eh 301x在4号半制品的图案层表面复合12μm厚的表面bopet膜,上胶量3.3g/m2,45℃下固化24h;随后依次经分切、模压和模切,得到成品干拌速食碗盖;其中,模压时,上刀是将pet/图案层/铜版纸/pet按照厚度切透,不能切到铜版纸层/pet层/ldpe层/铝箔层中的ldpe层;下刀是切到ldpe层,上下刀结合,压出可撕区与滤水孔;离型区是可撕区内去掉滤水孔之外的区域;需要将干拌速食碗内的水倒出时,撕开可撕区,原本封在滤水孔内的ldpe层/铝箔层/pet层/功能层/热封层,因可撕区对应位置未印刷离型油,因此在可撕区撕开时其随可撕区被撕开,将滤水孔露出,实现将干拌速食碗中的水从滤水孔中倒出,面则留在碗内。

57.实施例31

实施例31的干拌速食碗盖,与实施例30的区别在于:图案层及离型油的印刷:采用反转印刷机,在1号半制品的铜版纸表面印刷图案层;反转后,在1号半制品pet电晕面的离型区印刷1.5μm厚的实施例2的离型油,印刷车速为130m/min,印刷单元的风量为3000m3/h,于70

±

2℃下烘干,得到2号半制品;其中,离型油经过稀释剂稀释,具体为稀释剂与离型油的重量配比为1:1;稀释剂为乙醇和异丙醇的混合物,两者的重量配比为7:3;其余均与实施例30相同。

58.实施例32实施例32的干拌速食碗盖,与实施例30的区别在于:图案层及离型油的印刷:采用反转印刷机,在1号半制品的铜版纸表面印刷图案层;反转后,在1号半制品pet电晕面的离型区印刷1.5μm厚的实施例2的离型油,印刷车速为125m/min,印刷单元的风量为4000m3/h,于70

±

2℃下烘干,得到2号半制品;其中,离型油经过稀释剂稀释,具体为稀释剂与离型油的重量配比为1:0.7;稀释剂为乙醇和异丙醇的混合物,两者的重量配比为5:5;其余均与实施例30相同。

59.实施例33实施例33的干拌速食碗盖,与实施例30的区别在于:图案层及离型油的印刷:采用反转印刷机,在1号半制品的铜版纸表面印刷图案层;反转后,在1号半制品pet电晕面的离型区印刷1.5μm厚的实施例2的离型油,印刷车速为100m/min,印刷单元的风量为4000m3/h,于70

±

2℃下烘干,得到2号半制品;其中,离型油经过稀释剂稀释,具体为稀释剂与离型油的重量配比为1:0.6;稀释剂为乙醇和异丙醇的混合物,两者的重量配比为5:5;其余均与实施例30相同。

60.实施例34

‑

36实施例34

‑

36的干拌速食碗盖,与实施例30的区别在于:印刷所需的离型油分别选用实施例1、3

‑

4的离型油,其余均与实施例30相同。

61.实施例37

‑

38实施例37

‑

38的干拌速食碗盖,与实施例30的区别在于:印刷所需的离型油分别选用实施例28

‑

29的离型油,其余均与实施例30相同。

62.对比例5

‑

8对比例5

‑

8的干拌速食碗盖,与实施例30的区别在于:印刷所需的离型油分别选用对比例1

‑

4的离型油,其余均与实施例30相同。

63.对比例9对比例9的干拌速食碗盖,与实施例30的区别在于:印刷所需的离型油选用对比例5的离型油,离型油印刷前采用的稀释剂为乙酸乙酯和异丙醇的混合物,两者的重量配比为1:1,稀释比例为离型油与稀释剂的重量配比为1:1,印刷车速为150m/min;其余均与实施例30相同。

64.对比例10对比例10的干拌速食碗盖,与实施例30的区别在于:挤出复合:采用挤出机挤出复合的方式,向a挤出机中加入杜邦ae乙烯

‑

甲基丙烯酸共聚物,于树脂温度280

±

1℃,模唇温度285

±

5℃下,将3号半制品的铝箔层与2号半制品印刷有离型油的一侧粘结在一起,乙烯

‑

甲基丙烯酸共聚物层的厚度为23μm;随后操作均与

实施例30相同。

65.采用如下检测标准和检测方法,对实施例30

‑

38和对比例5

‑

10的干拌速食碗盖进行性能检测,检测结果详见表10和表11所示:倒水适应性:倒水过程及倒水完毕后,碗盖不破损则为合格;若存在破损,则为不合格;倒水速度:将碗内水倒完所花费的时间≤20s则为合格,反之则为不合格;其中,各测试碗中的热水量相同;面类洒落:倒水过程中,碗内面类未洒落出为合格;反之则为不合格;可撕区性能检测:将100℃热水从碗的加水一侧注入,封闭后保持3min;将可撕区撕开,检测可撕区的剥离性、是否因滤水孔部位的粘结强度下降而导致孔残留或孔落下,具体的:剥离性,以无粘合残留为合格;若有残留即未完全开启,或撕开后有粘结残留,为不合格;孔残留:滤水孔的下片随可撕区一起被撕开,露出滤水孔,为合格;下片残留而封在滤水孔内则为不合格;孔落下:滤水孔的下片随可撕区一起被撕开,但自可撕区上脱落下来,则为不合格;未脱落下来,则为合格;离型区迁移情况:将可撕区撕开后,离型区的轮廓线与模压线轮廓重合为良好;未重合但离型区的轮廓线大于模压线轮廓的为合格;其他情况为不合格;表10实施例30

‑

36的碗盖的性能检测结果表11实施例37

‑

38和对比例5

‑

10的碗盖的性能检测结果由表10中实施例30

‑

33的检测结果可知,采用本申请的离型油加工工艺得到的离型油,在附着力为80

‑

90%、细度5μm以内、粘度12

‑

14s、摩擦系数0.3

‑

0.5、流平性好的情况

下,印刷后得到的碗盖可撕区综合性能优良;并且,采用本申请中的离型油,在印刷过程中无论车速较快还是偏慢,调整稀释比例后最终的离型效果达标;无孔残留,无孔落下,无离型区迁移问题,性能优良。由实施例34的检测结果可知,因离型油加工时,加入稳定剂消光粉后未进行研磨,导致离型油的流平性有欠缺,从而导致碗盖的可撕区剥离性能欠佳。由实施例35的检测结果可知,若离型油加工过程中研磨不到位导致摩擦系数较大,会使碗盖出现孔残留的问题。通过实施例36的检测结果可知,加入稳定剂后多次研磨,削弱了稳定剂的稳定作用,对离型油的离型效果存在不利影响。

66.由表11中实施例37的检测结果表明,一次性混合加工的工艺会影响离型油的流平性,对碗盖的可撕区剥离性产生不利影响。通过实施例38的检测结果可知,离型油加工中d组分水先加入后影响离型油的流平性,仍然会对碗盖的可撕区剥离性产生不利影响。由对比例5的检测结果可知,离型油中溶剂的配比对离型油附着力存在较大影响,从而对碗盖可撕区剥离性存在不利影响,并会导致出现孔残留、离型区迁移问题。由对比例6

‑

8的检测结果表明,离型油中附着增强剂、稳定剂及液体蔗蜡的加入时机和掺量,对离型油的附着力影响较大,且当离型油附着力低于80%时,会导致可撕区剥离性不达标;其中,稳定剂及液体蔗蜡对可撕区的性能影响大。通过对比例9的检测结果表明,附着增强剂选用tu

‑

500聚氨酯树脂,会降低离型油的附着力,导致碗盖的可撕区剥离性欠佳,且有孔残留的问题。由对比例10的检测结果表明,当将铝箔层与铜版纸印刷有离型油的一侧采用其他有机聚合物代替ldpe时,滤水孔下片与铜版纸印刷有离型油一侧的粘结力不够,导致出现孔残留与孔落下的问题。

67.采用gb/t 2791

‑

1995检测标准对实施例30和对比例10的碗盖进行剥离强度性能检测,检测结果详见表12所示。

68.表12实施例30和对比例10的碗盖的性能检测结果由表12的检测结果表明,采用本申请的加工工艺及材料加工的碗盖,其复合层间的剥离强度均大于1.6n/15mm,且满足干拌速食碗盖的指标要求。通过对比例10的检测结果表明,若采用其他树脂粘结层代替ldpe后,碗盖的复合层间剥离强度会下降。

69.上述具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。