1.本实用新型涉及副车架技术领域,特别是涉及一种副车架总成及装配结构。

背景技术:

2.目前市面上存在的蝶形副车架,前后与车身连接的4个安装点全部是铁碰铁的硬连接结构,在过坏路时从路面传来的噪声通过摆臂、副车架等零件直接传递给车身和车内人员,产生的异响。出于成本考虑,受载荷较大的下片前部左右两侧用较厚板料,后部主体部分用较薄板料。导致下片存在厚度差,过坏路是容易引起回弹,继而产生回弹噪声。

3.还有的副车架与车身连接的4个安装点全部为衬套连接,可以过滤衰减来自路面的振动噪声,但是成本高。同时,下片采用整块钢板结构,可以减少回弹噪声。但是考虑到强度要求,钢板则不得不用较厚板材,增加成本和重量。

技术实现要素:

4.本实用新型是为了解决现有技术中的不足而完成的,本实用新型的目的是提供一种副车架总成及装配结构,可以在满足低成本的前提下,最大限度地提升nvh性能,降低振动噪声,满足客户需求。

5.本实用新型的一种副车架总成及装配结构,包括设有封闭的副车架腔体的副车架主体,所述副车架主体前方左右两端均固定有安装支架,每个所述安装支架上均固定有金属套筒,所述套筒与车身大梁上可拆卸固定连接,所述副车架主体后方左右两端均固定有套管,每个所述套管内均设有衬套,所述衬套与所述套管过盈配合连接,所述衬套可拆卸固定于车身大梁上。本实用新型的一种副车架总成及装配结构还可以是:

6.所述衬套的直径大于或等于所述套管的直径。

7.所述衬套包括一体成型的内筒、连接橡胶和外筒,所述连接橡胶位于所述内筒和所述外筒之间,所述内筒的外表面与所述连接橡胶的内表面相抵,所述连接橡胶的外表面与所述外筒的内表面相抵,所述外筒的外表面与所述套管内表面相抵,所述外筒过盈配合于所述套管内。

8.所述副车架主体包括副车架上片和副车架下片,所述副车架上片固定于所述副车架下片上部,所述副车架上片与所述副车架下片之间形成封闭的所述副车架腔体,所述副车架下片前方左右两端上均固定有所述安装支架,所述安装支架穿过所述副车架上片并延伸至副车架上片的上方,所述副车架下片后方左右两端上固定有延伸至所述副车架上片的所述套管。

9.所述副车架下片下方设有支撑盘,所述套管依次通过所述衬套、螺栓和所述支撑盘与车身大梁可拆卸固定连接。

10.所述支撑盘中部设有向上凹下的凹面和向上凸起的凸面。

11.所述支撑盘横向截面形状为三角形,所述支撑盘上设有第一安装点、第二安装点和第三安装点,所述第一安装点、第二安装点和所述第三安装点三者呈三角形分布设置,所

述支撑盘通过所述第一安装点和螺栓与所述衬套可拆卸固定连接,所述第二安装点和所述第三安装点分别通过螺栓可拆卸固定于车身大梁上。

12.所述支撑盘由上至下的设有用于匹配车身大梁的支撑盘折弯。

13.所述副车架下片包括下片延长板和下片主体,所述下片延长板位于所述下片主体的前内侧部,前方左右两端的所述下片延长板与所述下片主体的连接处上均设有补片,所述补片固定连接于所述下片延长板与所述下片主体的连接处。

14.所述下片延长板的厚度大于所述下片主体的厚度。

15.所述副车架主体与车身大梁的螺栓打紧方式为扭矩和转角法。

16.本实用新型的一种副车架总成及装配结构,包括设有封闭的副车架腔体的副车架主体,所述副车架主体前方左右两端均固定有安装支架,每个所述安装支架上均固定有金属套筒,所述套筒与车身大梁上可拆卸固定连接,所述副车架主体后方左右两端均固定有套管,每个所述套管内均设有衬套,所述衬套与所述套管过盈配合连接,所述衬套可拆卸固定于车身大梁上。这样,该副车架上设有两个前安装点和两个后安装点。在前安装点上采用金属套筒结构,套管直接焊接在安装支架上,装配时金属套筒直接与车身大梁接触连接。此处的左右前安装点的连接螺栓扭矩打紧方式采用“扭矩 转角法”。此结构和装配方式可以更加紧固副车架,提升副车架抗冲击能力,减少冲击异响发生,且成本相对较低。在后安装点上采用衬套结构,首先在副车架安装点上焊接与衬套外筒等直径的焊接套管,然后压装衬套进焊接套管而成,使衬套与套管过盈配合。在工作过程中,副车架受到路面传来的冲击振动后,通过衬套再将受力传递到车身及驾驶舱,衬套可以吸收并衰减冲击和振动,减低噪声异响。本实用新型的一种副车架总成及装配结构,可以在满足低成本的前提下,最大限度地提升nvh性能,降低振动噪声,满足客户需求。

附图说明

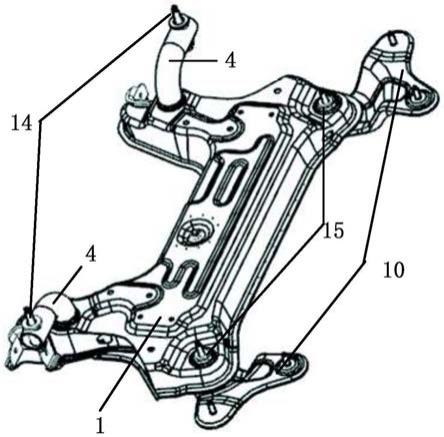

17.图1本实用新型的一种副车架总成及装配结构的装配结构图。

18.图2是本实用新型的一种副车架总成及装配结构的结构图。

19.图3是本实用新型的一种副车架总成及装配结构的前安装点的结构图。

20.图4是本实用新型的一种副车架总成及装配结构的后安装点的纵向截面图。

21.图5是本实用新型的一种副车架总成及装配结构的副车架下片的结构图。

22.图6是本实用新型的一种副车架总成及装配结构的支撑盘的结构图。

23.图7是本实用新型的一种副车架总成及装配结构的支撑盘的侧视图。

24.图号说明

[0025]1…

副车架上片

ꢀꢀꢀꢀꢀꢀꢀꢀ2…

副车架下片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ3…

副车架腔体

[0026]4…

安装支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5…

套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ6…

套管

[0027]7…

内筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ8…

连接橡胶

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ9…

外筒

[0028]

10

…

支撑盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

…

下片延长板

ꢀꢀꢀꢀꢀꢀꢀꢀ

12

…

下片主体

[0029]

13

…

补片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

…

前安装点

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

…

后安装点

[0030]

16

…

螺栓

具体实施方式

[0031]

下面结合附图的图1

‑

7对本实用新型的一种副车架总成及装配结构作进一步详细说明。

[0032]

本实用新型的一种副车架总成及装配结构,请参考1

‑

7,包括设有封闭的副车架腔体3的副车架主体,所述副车架主体前方左右两端均固定有安装支架4,每个所述安装支架4上均固定有金属套筒5,所述套筒5与车身大梁上可拆卸固定连接,所述副车架主体后方左右两端均固定有套管6,每个所述套管6内均设有衬套,所述衬套与所述套管6过盈配合连接,所述衬套可拆卸固定于车身大梁上。这样,该副车架上设有两个前安装点14和两个后安装点15。在前安装点14上采用金属套筒5结构,套管6直接焊接在安装支架4上,装配时金属套筒5直接与车身大梁接触连接。此处的左右前安装点14的连接螺栓16扭矩打紧方式采用“扭矩 转角法”。此结构和装配方式可以更加紧固副车架,提升副车架抗冲击能力,减少冲击异响发生,且成本相对较低。在后安装点15上采用衬套结构,首先在副车架安装点上焊接与衬套外筒9等直径的焊接套管6,然后压装衬套进焊接套管6而成,使衬套与套管6过盈配合。在工作过程中,副车架受到路面传来的冲击振动后,通过衬套再将受力传递到车身及驾驶舱,衬套可以吸收并衰减冲击和振动,减低噪声异响。本实用新型的一种副车架总成及装配结构,可以在满足低成本的前提下,最大限度地提升nvh性能,降低振动噪声,满足客户需求。

[0033]

本实用新型的一种副车架总成及装配结构,请参考图1

‑

7,在前面描述的技术方案的基础上还可以是:所述衬套包括一体成型的内筒7、连接橡胶8和外筒9,所述连接橡胶8位于所述内筒7和所述外筒9之间,所述内筒7的外表面与所述连接橡胶8的内表面相抵,所述连接橡胶8的外表面与所述外筒9的内表面相抵,所述外筒9的外表面与所述套管6内表面相抵,所述外筒9过盈配合于所述套管6内。这样,衬套由内筒7、外筒9和中间的连接橡胶8组成,通过硫化而成。衬套的外筒9与副车架的焊接套管6通过过盈配合连接。在工作过程中,副车架受到路面传来的冲击振动后,通过连接橡胶8传递到内筒7,再传递到车身及驾乘舱。衬套的连接橡胶8可以吸收并衰减冲击和振动,减低噪声异响。还可以是:所述副车架主体包括副车架上片1和副车架下片2,所述副车架上片1固定于所述副车架下片2上部,所述副车架上片1与所述副车架下片2之间形成封闭的所述副车架腔体3,所述副车架下片2前方左右两端上均固定有所述安装支架4,所述安装支架4穿过所述副车架上片1并延伸至副车架上片1的上方,所述副车架下片2后方左右两端上固定有延伸至所述副车架上片1的所述套管6。这样,副车架主体是由副车架上片1和副车架下片2组成的一个具有副车架腔体3的结构,以便于装配安装支架4,以提高副车架主体的整体刚度。进一步的优选方案是:所述副车架下片2下方设有支撑盘10,所述套管6依次通过所述衬套、螺栓16和所述支撑盘10与车身大梁可拆卸固定连接。这样,将副车架的衬套的内筒7与车身大梁接触,在衬套的内筒7另一端装配支撑盘10。通过螺栓16将内筒7、车身大梁和支撑盘10连接紧固。此三者连接共用一点。此结构简化副车架的结构设计,降低制造难度,减少零件数量,减少设计制造成本。进一步的优选方案是:所述支撑盘10中部设有向上凹下的凹面和向上凸起的凸面。这样,在支撑盘10的中间部位有冲压的凹凸结构,可以在保证支撑盘10用料少轻重量的结构下最大限度地提升支撑盘10的刚度,以及提升副车架与车身大梁的连接刚度,从而提升副车架抗冲击能力,减少冲击异响发生。进一步的优选方案是:所述支撑盘10横向截面形状为三角形,所

述支撑盘上设有第一安装点、第二安装点和第三安装点,所述第一安装点、第二安装点和所述第三安装点三者呈三角形分布设置,所述支撑盘通过所述第一安装点和螺栓与所述衬套可拆卸固定连接,所述第二安装点和所述第三安装点分别通过螺栓可拆卸固定于车身大梁上。这样,第一安装点通过螺栓与衬套、副车架主体、车身大梁连接,第二安装点和第三安装点用螺栓连接到大梁上,并打紧固定。进一步的优选方案是:所述支撑盘10由上至下的设有用于匹配车身大梁的支撑盘折弯。这样,通过在支撑盘10上设置支撑盘折弯,通过该支撑盘折弯进一步提高了支撑盘的结构强度和刚度。

[0034]

本实用新型的一种副车架总成及装配结构,请参考图1

‑

7,在前面描述的技术方案的基础上还可以是:所述副车架下片2包括下片延长板11和下片主体12,所述下片延长板11位于所述下片主体12的前内侧部,前方左右两端的所述下片延长板11与所述下片主体12的连接处上均设有补片13,所述补片13固定连接于所述下片延长板11与所述下片主体12的连接处。这样,下片主体12和下片延长板11连接处设置补片13,通过补片13可以增加副车架下片2的整体刚度,减少回弹异响发生。进一步的优选方案是:所述下片延长板11的厚度大于所述下片主体12的厚度。这样,下片主体12由2mm的钢板制成。下片延长板11由3mm的钢板制成。下片主体12采用较薄钢板,如2mm,具有低成本优势。下片延长板11采用较厚钢板如3mm。通过此组合设计可以在满足强度的情况下,降低生产成本。所述副车架主体与车身大梁的螺栓打紧方式为扭矩和转角法。

[0035]

上述仅对本实用新型中的几种具体实施例加以说明,但并不能作为本实用新型的保护范围,凡是依据本实用新型中的设计精神所作出的等效变化或修饰或等比例放大或缩小等,均应认为落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。