1.本发明涉及自行车,特别是自行车车架连接结构、应用该结构的车架及其胶合工艺。

背景技术:

2.现有的自行车车架胶合工艺通常在公接头和母接头的胶合处外壁面上设置1

‑

2mm的台阶,然后在台阶处贴补纱料或套上补纱套管,然后再对胶合处进行电加热烘烤/烤箱烘烤,最后对胶合区域进行补土和打磨处理至表面平滑。

3.这种设置裸露台阶然后贴补纱料或套补纱套管的工艺容易使得制得的车架一体感不足,台阶处存在应力点,使胶合区域在使用过程中有开裂或裂漆的风险,由于台阶有两个末端,补纱后的补纱料或补纱套管也具有两个末端,容易使得胶合后的车架的强度降低,有开裂风险。

4.而且,使用补纱料或补纱套管的工艺通常需要对胶合区域进行硬压处理,胶合处的胶料容易挤出到补纱料或补纱套管处,使得胶合后的车架容易开裂,使用补纱套管的胶合工艺中,需要另外制作补纱套管和对补纱套管进行涂胶,使得工艺的时间成本和材料成本较高。

5.另外,使用补纱料进行胶合的车架在胶合后,胶合区域通常不平整,需要进行多次补土和打磨处理才能使胶合表面平整,耗时较长,时间和人工成本较高。

技术实现要素:

6.为了克服现有技术的不足,本发明提供低成本、高强度的自行车车架连接结构、应用该结构的车架及其胶合工艺。

7.本发明解决其技术问题所采用的技术方案是:

8.一种自行车管件与管件之间的连接结构,包括有通过胶水插接粘合在一起的碳纤维材料母接头管件和碳纤维材料公接头管件,所述碳纤维材料母接头管件一端设有内壁涂胶的母接头,所述碳纤维材料公接头管件一端设有用于与所述母接头插接粘合的外壁涂胶的公接头,所述母接头从外向内依次设有第一环形平面、角度为270

°

的环形台阶凸角、第一环形内侧壁面、角度大于90

°

及小于180

°

的环形内侧壁凹角、第二环形内侧壁面、角度大于180

°

及小于270

°

的环形内侧壁凸角和第三环形内侧壁面,所述公接头依次设有与所述第三环形内侧壁面配合的第一环形外侧壁面、与所述环形内侧壁凸角配合的环形外侧壁凹角、与所述第二环形内侧壁面配合的第二环形外侧壁面、与所述环形内侧壁凹角匹配的呈直角的环形外侧壁凸角、与所述第一环形内侧壁面配合的第三环形外侧壁面、与所述环形台阶凸角配合的环形台阶凹角、与所述第一环形平面配合第二环形平面。

9.所述母接头的外壁的直径φ1与所述公接头的外壁的直径φ2相同。

10.所述第一环形外侧壁面的长度d1分别大于所述第三环形外侧壁面的长度d2和所述第一环形内侧壁面的长度d3。

11.所述第一环形平面的长度d4和所述第二环形平面的长度d5相同且均为0.3

‑

0.4mm。

12.一种车架,包括有由碳纤维材料制成的头管管件、中管管件和下管管件,所述头管管件上设置有第一接头和第二接头,所述中管管件上分别设置有与所述第一接头插接连接的第三接头、与所述下管管件连接的第四接头,所述中管管件后侧设置有两个第五接头,所述下管管件上分别设置有通过一由碳纤维材料制成的下管与所述第二接头连接的第六接头、与所述第四接头插接连接的第七接头,所述下管管件后侧设置有两个第八接头,每个第五接头和第八接头之间均连接有由碳纤维材料制成的后叉管,所述头管管件、中管管件、下管管件和下管之间组成三角形结构,所述中管管件、下管管件和单个后叉管之间组成三角形结构,所述下管的两端均设有第一管件接头,所述后叉管的两端均设置有第二管件接头,上述插接连接的两接头之间其中一个为公接头、另一个为母接头,所述母接头从外向内依次设有第一环形平面、角度为270

°

的环形台阶凸角、第一环形内侧壁面、角度大于90

°

及小于180

°

的环形内侧壁凹角、第二环形内侧壁面、角度大于180

°

及小于270

°

的环形内侧壁凸角和第三环形内侧壁面,所述公接头从外至内依次设有与所述第三环形内侧壁面配合的第一环形外侧壁面、与所述环形内侧凸角配合的环形外侧壁凹角、与所述第二环形内侧壁面配合的第二环形外侧壁面、与所述环形内侧凹角匹配的呈直角的环形外侧壁凸角、与所述第一环形内侧壁面配合的第三环形外侧壁面、与所述环形台阶凸角配合的环形台阶凹角、与所述第一环形平面配合第二环形平面。

13.所述头管管件上开设有竖向通孔,所述竖向通孔内贯穿连接有一前叉管,所述前叉管下端设有用于供组合各管件后形成的车架安装在胶合治具上的横向通孔。

14.所述后叉管为v型管件。

15.所述下管管件和后叉管下端分别设有用于供组合各管件后形成的车架安装在胶合治具上的横向通孔。

16.应用于上述车架的胶合工艺,其特征在于其步骤如下:

17.1)、制造车架配件,所述车架配件包括所述头管管件、中管管件、下管管件、下管、前叉管和后叉管。

18.2)、对各车架配件上的母接头进行铰孔处理,对各公接头、各母接头进行喷砂粗化,然后清洁胶合区域、对管件进行配重和胶合前擦拭。

19.3)、对各车架配件上的各公接头的外壁和母接头的内壁进行涂胶处理,然后对相邻的车架配件进行公接头与母接头的插接胶合,组合成车架,然后将车架放置上治具/治具组上并锁紧,进行加热处理。

20.4)、对车架进行溢胶处理,经过qc检验后转半成品仓,对胶合区域进行补土处理。

21.所述加热处理为使用内部设有电热片的电加热外壳对胶合区域进行烘烤或将车架和治具/治具组转入烘烤箱内进行烘烤。

22.本发明的有益效果是:本发明在母接头上设置环形台阶凸角、环形内侧壁凹角和环形内侧壁凸角,在公接头上设置对应的环形台阶凹角、环形外侧壁凸角和环形侧壁凹角,使母接头和公接头形成互相配合的二阶接头,无需对胶合区域使用补纱料或补纱套管,使得制得的车架一体感较好,两个接头连接处的厚度为0.3

‑

0.4mm,应力较小,不易产生裂漆现象;且胶合区域只有一个末端,使得胶合后的车架强度较好,不易开裂;公接头和母接头

在涂胶后直接插接胶合,然后进行加热处理即可,工序较少且工时较短,胶合区域管件表面连续且平整,后期工序简单,减少工时,降低加工成本,减小产品的生产周期。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

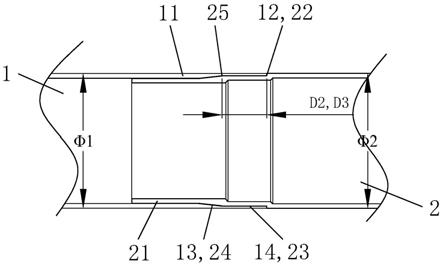

24.图1是本发明的连接结构的结构示意图;

25.图2是本发明的连接结构的结构分解图;

26.图3是本发明的a处示意图;

27.图4是本发明的b处示意图;

28.图5的本发明的c处示意图;

29.图6是本发明的车架的结构示意图;

30.图7是本发明的车架的结构分解图;

31.图8是本发明的车架及治具的安装示意图;

32.图9是本发明的现有技术的示意图。

具体实施方式

33.在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

34.参照图1至图8,一种自行车管件与管件之间的连接结构,包括有通过胶水插接粘合在一起的碳纤维材料母接头管件1和碳纤维材料公接头管件2,所述碳纤维材料母接头管件1一端设有内壁涂胶的母接头11,所述碳纤维材料公接头管件2一端设有用于与所述母接头11插接粘合的外壁涂胶的公接头21,所述母接头11从外向内依次设有第一环形平面12、角度为270

°

的环形台阶凸角13、第一环形内侧壁面14、角度大于90

°

及小于180

°

的环形内侧壁凹角15、第二环形内侧壁面16、角度大于180

°

及小于270

°

的环形内侧壁凸角17和第三环形内侧壁面18,所述公接头21依次设有与所述第三环形内侧壁面18配合的第一环形外侧壁面22、与所述环形内侧壁凸角17配合的环形外侧壁凹角23、与所述第二环形内侧壁16面配合的第二环形外侧壁面24、与所述环形内侧壁凹角15匹配的呈直角的环形外侧壁凸角25、与所述第一环形内侧壁面14配合的第三环形外侧壁面26、与所述环形台阶凸角13配合的环形台阶凹角27、与所述第一环形平面12配合第二环形平面28。

35.所述母接头11的外壁的直径φ1与所述公接头21的外壁的直径φ2相同。

36.所述第一环形外侧壁面22的长度d1分别大于所述第三环形外侧壁面26的长度d2和所述第一环形内侧壁面14的长度d3。

37.所述第一环形平面12的长度d4和所述第二环形平面28的长度d5相同且均为0.3

‑

0.4mm。

38.一种车架,包括有由碳纤维材料制成的头管管件3、中管管件4和下管管件5,所述

头管管件3上设置有第一接头31和第二接头32,所述中管管件4上分别设置有与所述第一接头31插接连接的第三接头41、与所述下管管件5连接的第四接头42,所述中管管件4后侧设置有两个第五接头43,所述下管管件5上分别设置有通过一由碳纤维材料制成的下管6与所述第二接头32连接的第六接头51、与所述第四接头42插接连接的第七接头52,所述下管管件5后侧设置有两个第八接头53,每个第五接头43和第八接头53之间均连接有由碳纤维材料制成的后叉管7,所述头管管件3、中管管件4、下管管件5和下管6之间组成三角形结构,所述中管管件4、下管管件5和单个后叉管7之间组成三角形结构,所述下管6的两端均设有第一管件接头61,所述后叉管7的两端均设置有第二管件接头71,上述插接连接的两接头之间其中一个为公接头21、另一个为母接头11,所述母接头11从外向内依次设有第一环形平面12、角度为270

°

的环形台阶凸角13、第一环形内侧壁面14、角度大于90

°

及小于180

°

的环形内侧壁凹角15、第二环形内侧壁面16、角度大于180

°

及小于270

°

的环形内侧壁凸角17和第三环形内侧壁面18,所述公接头21从外至内依次设有与所述第三环形内侧壁面18配合的第一环形外侧壁面22、与所述环形内侧壁凸角17配合的环形外侧壁凹角23、与所述第二环形内侧壁16面配合的第二环形外侧壁面24、与所述环形内侧壁凹角15匹配的呈直角的环形外侧壁凸角25、与所述第一环形内侧壁面14配合的第三环形外侧壁面26、与所述环形台阶凸角13配合的环形台阶凹角27、与所述第一环形平面12配合第二环形平面28。

39.所述头管管件3上开设有竖向通孔33,所述竖向通孔33内贯穿连接有一前叉管8,所述前叉管8下端设有用于供组合各管件后形成的车架安装在胶合治具9上的横向通孔10。

40.所述后叉管7为v型管件。

41.所述下管管件5和后叉管7下端分别设有用于供组合各管件后形成的车架安装在胶合治具9上的横向通孔10。

42.所述胶合治具9包括单组或多组平行拼接在一起的底板,所述底板上设置有用于供所述前叉管8下端的横向通孔10、所述下管管件5下端的横向通孔10和所述后叉管7下端的横向通孔10安装的安装座,用于安装所述下管管件5的安装座上设置有用于连接所述中管管件4的连接件,所述中管管件4上设置有供所述连接件安装的竖向插孔。

43.应用于上述车架的胶合工艺,其特征在于其步骤如下:

44.1)、制造车架配件,所述车架配件包括所述头管管件3、中管管件4、下管管件5、下管6、前叉管8和后叉管7。

45.2)、对各车架配件上的母接头进行铰孔处理,对各公接头、各母接头进行喷砂粗化,然后清洁胶合区域、对管件进行配重和胶合前擦拭。

46.3)、对各车架配件上的各公接头的外壁和母接头的内壁进行涂胶处理,然后对相邻的车架配件进行公接头与母接头的插接胶合,组合成车架,然后将车架放置上治具/治具组上并锁紧,进行加热处理。

47.4)、对车架进行溢胶处理,经过qc检验后转半成品仓,对胶合区域进行补土处理。

48.所述加热处理为使用内部设有电热片的电加热外壳对胶合区域进行烘烤或将车架和治具/治具组转入烘烤箱内进行烘烤。

49.使用内部设有电热片的电加热外壳的加热方法为:电加热外壳带有快速锁紧压头,使用时直接将电加热外壳套在胶合区域外并锁紧即可。

50.本发明在所述母接头11上设置所述环形台阶凸角13、环形内侧壁凹角15和环形内

侧壁凸角17,在所述公接头21上设置对应的环形台阶凹角27、环形外侧壁凸角25和环形侧壁凹角23,使所述母接头11和公接头21形成互相配合的二阶接头,无需对胶合区域使用补纱料或补纱套管,使得制得的车架一体感较好,两个接头连接处(即所述第一环形平面12和第二环形平面28)的厚度为0.3

‑

0.4mm,应力较小,不易产生裂漆现象;且胶合区域只有一个末端,使得胶合后的车架强度较好,不易开裂,裂漆风险可降低50%;所述公接头21和母接头11在涂胶后直接插接胶合,然后进行加热处理即可,工序较少且工时较短,胶合区域管件表面连续且平整,后期工序简单,减少工时,降低加工成本,减小产品的生产周期。

51.所述母接头11的内壁尺寸公差比加工公差小,尺寸和性能更稳定。

52.参照图9,图9为对比工艺一、对比工艺二和对比工艺三的示意图,19为补纱料或补纱套管。

53.对比工艺一:工艺一为现有工艺,步骤一、步骤二与本发明的步骤一、步骤二相同,其余步骤为:对各车架配件上的各公接头的外壁和母接头的内壁进行涂胶处理,然后对相邻的车架配件进行公接头与母接头的插接胶合,对胶合区域贴补纱料,然后进行补纱边缘防护,在胶合区域处套上矽胶/铝模/电加热外壳,通电烘烤,拆卸烘烤器件后去除管件防护,经qc检验后转半成品仓,对胶合区域进行多次补土和打磨处理至表面平滑。

54.对比工艺二:工艺二为改善工艺,步骤一与本发明的步骤一相同,其余步骤为:对各车架配件上的母接头进行铰孔处理,制作补纱套管,对各公接头、各母接头、各补纱套管进行喷砂粗化,然后清洁胶合区域、对管件进行配重和胶合前擦拭;对各车架配件上的各公接头的外壁和母接头的内壁进行涂胶处理,然后对相邻的车架配件进行公接头、母接头、补纱套管的胶合,组合成车架,然后将车架放置上治具/治具组上并锁紧,在胶合区域处套上铝模/电加热外壳,通电烘烤拆卸烘烤器件后去除管件防护,经qc检验后转半成品仓,对胶合区域进行补土和打磨处理。

55.对比工艺三:工艺三为改善工艺,步骤一与本发明的步骤一相同,其余步骤为:对各车架配件上的母接头进行铰孔处理,制作补纱套管,对各公接头、各母接头、各补纱套管进行喷砂粗化,然后清洁胶合区域、对管件进行配重和胶合前擦拭;对各车架配件上的各公接头的外壁和母接头的内壁进行涂胶处理,然后对相邻的车架配件进行公接头、母接头、补纱套管的胶合,组合成车架,然后将车架放置上治具/治具组上并锁紧,转入烘烤箱内进行烘烤,完成后从烘烤箱内取下,经qc检验后转半成品仓,对胶合区域进行补土和打磨处理。

56.本发明与三组对比工艺的胶合工时对比如下表所示:

[0057][0058]

根据上表的数据,就胶合工时而言,本发明的工艺的胶合工时最短,对比工艺一与对比工艺二、对比工艺三相比,对比工艺一为使用补纱料,对比工艺二、对比工艺三使用补纱套管,补纱料在使用电加热外壳进行加热时,胶合区域容易夹纱开裂,且处理后的胶合区域的表面不够平整,后期需要对胶合区域进行反复的补土和打磨,容易造成胶合区域不稳定。且对比工艺一相较于其他工艺,单个公母接头的胶合工序较为复杂,每个车架上均具有多个公母接头,因此所有公母接头的胶合需要的时间成本较高。

[0059]

对比工艺二、对比工艺三与本发明工艺相比,多了补纱套管的制作工序,使得成本变高,且不管是补纱料或是补纱套管,均具有两个末端,容易使得胶合后的车架的强度降低,有开裂风险。对比工艺二和对比工艺三相比,两种工艺的加热方式不同,对比工艺二由于需要分别对各公母接头对装配电加热外壳,相较于对比工艺三的整个车架移入烤箱进行烘烤的工艺,所需的时间较长。另外,由于公母接头和补纱套管在插接胶合前均需要进行涂胶处理,对比工艺二、对比工艺三使用的公母接头需要涂胶的长度为20mm,补纱套管需要涂胶的长度为30mm,即每个公母接头完成胶合一共需要涂胶的长度为50mm,本发明的工艺中,由于公母接头为二阶接头,长度为28mm,即每个公母接头完成胶合仅需要涂胶28mm,相比于对比工艺二、对比工艺三,本发明的涂胶工序时间成本和材料成本均降低。

[0060]

本发明工艺只需要将公母接头分别涂胶后插接胶合即可,无需使用补纱材料或补

纱套管,胶合工序和后期处理工序均较简单,耗时较少,减少人工和时间成本。且二阶的公接头和母接头在插接胶合后只存在一个末端,强度较好,不易开裂,裂漆风险可降低50%。

[0061]

以上的实施方式不能限定本发明创造的保护范围,专业技术领域的人员在不脱离本发明创造整体构思的情况下,所做的均等修饰与变化,均仍属于本发明创造涵盖的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。