1.本实用新型涉及工程机械技术领域,具体地涉及一种副车架总成以及混凝土泵车。

背景技术:

2.混凝土泵车的副车架总成起着连接底盘和上装的重要作用。在混凝土泵车的生产过程中,通常是先将副车架总成吊装在工作台上,再将底架总成吊装在副车架总成上,现场配焊底架总成和副车架总成,随后将走台板总成、泵送单元、下车输送管总成及其他附属零件装配在焊接总成上,完毕后整体吊装到底盘工位上,最后现场配焊连接板,将副车架总成和底盘连接在一起。

3.但是,现有的混凝土泵车的副车架总成至少还存在以下几方面问题:1、存放及运输不便。2、在生产线上配焊的效率偏低,对工人的焊接技术要求较高。3、吊装时危险性较高,易和其他物品碰撞。4、生产线较长,容易影响生产效率。

技术实现要素:

4.本实用新型的目的是为了克服现有技术存在的问题,提供一种副车架总成以及混凝土泵车,该副车架总成具有便于运输和存储、便于控制成本、缩短装配周期、提高生产效率的优点。

5.为了实现上述目的,本实用新型一方面提供一种副车架总成,所述副车架总成包括第一副车架本体、第二副车架本体和斜撑机构;所述第一副车架本体和所述第二副车架本体分体设置并配置为能够沿混凝土泵车的底盘的长度方向分别装配在所述底盘上,其中,所述第一副车架本体配置为用于承载底架总成;所述斜撑机构配置为能够在所述底架总成和所述第二副车架本体之间提供连接。

6.可选的,所述第一副车架本体包括第一端面,所述第二副车架本体包括与所述第一端面相对设置的第二端面,所述第一端面和所述第二端面相对于水平面倾斜设置。

7.可选的,所述第一副车架本体和所述第二副车架本体均为空心结构,所述第一端面和所述第二端面均为封闭结构。

8.可选的,所述第一端面相对于水平面的倾斜角度α为30~90

°

,所述第二端面与所述第一端面对称设置。

9.可选的,所述第一副车架本体和所述第二副车架本体之间的最小距离l为0~50mm。

10.可选的,所述副车架总成包括多个连接板组,每个所述连接板组包括上连接板和下连接板,多个所述上连接板设置在所述第一副车架本体和所述第二副车架本体上,多个所述下连接板用于设置在所述底盘上,其中,所述上连接板和所述下连接板分别设有相互对应的连接孔。

11.可选的,所述斜撑机构包括第一连接座、第二连接座以及撑杆;所述第一连接座配

置为能够安装于底架总成,所述第二连接座固定设置在所述第二副车架本体上,所述撑杆的两端分别与所述第一连接座、所述第二连接座通过销轴连接。

12.可选的,所述撑杆包括第一段、第二段以及螺杆段,所述第一段设有用于与所述第一连接座通过销轴连接的第一销轴孔,所述第二段设有用于与所述第二连接座通过销轴连接的第二销轴孔,所述螺杆段的两端分别与所述第一段、所述第二段螺纹连接,所述螺杆段的两端的螺纹的旋向相反。

13.可选的,所述副车架总成包括结构与所述第二副车架本体相同的分体式副车架本体,所述分体式副车架本体配置为能够装配在所述底盘上以使所述第二副车架本体位于所述第一副车架本体和所述分体式副车架本体之间。

14.通过上述技术方案,由于所述第一副车架本体和所述第二副车架本体分体设置,其中,所述第一副车架本体配置为用于承载底架总成,因此,本实用新型的副车架总成能够分段放置在不同工位上,工人可以在线下将所述第一副车架本体和所述底架总成进行装配,同时可以在其他工位装配所述第二副车架本体,也可以在所述第二副车架本体上分装走台板及泵送单元等部件,这样多工位同时工作,能够极大地缩短副车架总成以及混凝土泵车的生产装配时间。

15.本实用新型第二方面提供一种混凝土泵车,所述混凝土泵车包括上述的副车架总成。

16.所述混凝土泵车与上述副车架总成相对于现有技术所具有的优势相同,在此不再赘述。

17.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

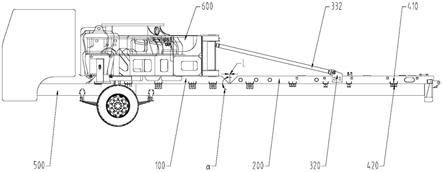

18.图1是本实用新型的副车架总成与底盘、底架总成装配的示意图;

19.图2是本实用新型的混凝土泵车的一种实施方式的示意图;

20.图3是本实用新型的副车架总成的第一副车架本体和第二副车架本体的示意图;

21.图4是本实用新型的副车架总成的撑杆的一种实施方式的示意图;

22.图5是本实用新型的副车架总成的连接板组的一种实施方式的示意图。

23.附图标记说明

24.100

‑

第一副车架本体,110

‑

第一端面,200

‑

第二副车架本体,210

‑

第二端面,310

‑

第一连接座,320

‑

第二连接座,331

‑

第一段,332

‑

第二段,333

‑

螺杆段,410

‑

上连接板,420

‑

下连接板,500

‑

底盘,600

‑

底架总成

具体实施方式

25.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

26.如图1至图5所示,本实用新型的副车架总成包括第一副车架本体100、第二副车架本体200和斜撑机构;第一副车架本体100和第二副车架本体200分体设置并配置为能够沿混凝土泵车的底盘500的长度方向分别装配在底盘500上,其中,第一副车架本体100配置为用于承载底架总成600;斜撑机构配置为能够在底架总成600和第二副车架本体200之间提

供连接。

27.在本实用新型中,由于第一副车架本体100和第二副车架本体200分体设置,其中,第一副车架本体100配置为用于承载底架总成600,因此,本实用新型的副车架总成能够分段放置在不同工位上,工人可以在线下将第一副车架本体100和底架总成600进行装配,同时可以在其他工位装配第二副车架本体200,也可以在第二副车架本体200上分装走台板及泵送单元等部件,这样多工位同时工作,能够极大地缩短副车架总成以及混凝土泵车的生产装配时间。

28.另外,当底架总成600装配至副车架总成之后,斜撑机构能够在底架总成600和第二副车架本体200之间提供连接支撑,从而在底架总成600、第一副车架本体100、第二副车架本体200之间形成稳定的三角形结构。

29.为了避免因受力集中而产生应力、变形等不良影响,在本实用新型的一种实施方式中,第一副车架本体100包括第一端面110,第二副车架本体200包括与第一端面110相对设置的第二端面210,第一端面110和第二端面210相对于水平面倾斜设置(即图2中相对于水平方向发生倾斜)。由于第一端面110和第二端面210是倾斜设置的,其相较于垂直设置的端面(即图2中沿竖直方向延伸的端面)而言,能够更好地承受并分散底架总成600的重力负载,避免出现受力集中的现象。

30.具体的,如图2所示,第一端面110相对于水平面的倾斜角度α为30~90

°

,优选角度为30~60

°

,最优选角度为45

°

,第二端面210与第一端面110对称设置。

31.为了能够有效地降低生产成本,在本实用新型的一种实施方式中,第一副车架本体100和第二副车架本体200均为空心结构,并且,第一端面110和第二端面210均为封闭结构。也就是说,该封闭结构能够避免雨雪灰尘等杂物通过第一端面110和第二端面210落入第一副车架本体100和第二副车架本体200的内部。

32.为方便液压管路的布置,在本实用新型的一种实施方式中,第一端面110和第二端面210之间的最小距离设置为能够允许液压管路通过(应当理解的是,第一端面110和第二端面210之间的最小距离首先要保证解决装配过程中的装配误差问题,具体如下述的第一副车架本体100和第二副车架本体200之间的最小距离l所述)。液压管路在布置时直接穿过第一端面110和第二端面210之间的间隙而横跨副车架总成,相较于现有技术需要在副车架总成上打孔供液压管路穿过的方式而言,有效地减少了过线孔的数量,并且使得液压管路的布置更加方便。

33.进一步的,在本实用新型的一种实施方式中,第一副车架本体100和第二副车架本体200之间的最小距离l为0~50mm,优选为20~40mm,更优选为30mm。这是因为考虑到实际装配的过程中会产生装配误差,为了适应这些装配误差而留出一定的间隙富余量。

34.在现有技术中,连接板是一个整体结构,其用于将副车架与底盘纵梁连接起来,接板通常首先分装在底盘上,在副车架总成吊装在底盘上之后,再将连接板与副车架焊接起来,这种装配方式的效率较低。因此,为了进一步提高副车架总成以及混凝土泵车的装配效率,在本实用新型的一种实施方式中,如图2和图5所示,副车架总成包括多个连接板组,每个连接板组包括上连接板410和下连接板420,多个上连接板410设置在第一副车架本体100和第二副车架本体200上,多个下连接板420用于设置在底盘500上,其中,上连接板410和下连接板420分别设有相互对应的连接孔。在上述实施方式中,第一副车架本体100和第二副

车架本体200与多个总成装配完毕后分别吊装在底盘500上,能够直接通过螺栓将上连接板410和下连接板420连接在一起,从而避免底盘流水线配焊,有效地提高了装配效率。

35.现有的斜撑机构通常为成型矩形钢结构,一端焊接在底架总成600上,另一端装配或焊接在副车架总成上,这种结构存在装配效率低的问题,为了解决这一问题,在本实用新型的一种实施方式中,如图1、2、4所示,斜撑机构包括第一连接座310、第二连接座320以及撑杆;第一连接座310配置为能够安装于底架总成600,第二连接座320固定设置在第二副车架本体200上,撑杆的两端分别与第一连接座310、第二连接座320通过销轴连接。采用上述实施方式,可以先将第一连接座310连接在底架总成600上,将第二连接座320连接在第二副车架本体200上,然后在底架总成600装配至第一副车架本体100之后,再通过销轴将撑杆的两端分别连接于第一连接座310和第二连接座320,从而大大提高了装配效率。

36.由于副车架总成在装配时会产生装配误差,为了能够很好地适应装配误差,在本实用新型的一种实施方式中,撑杆包括第一段331、第二段332以及螺杆段333,第一段331设有用于与第一连接座310通过销轴连接的第一销轴孔,第二段332设有用于与第二连接座320通过销轴连接的第二销轴孔,螺杆段333的两端分别与第一段331、第二段332螺纹连接,螺杆段333的两端的螺纹的旋向相反,因此可以通过旋转螺杆段333实现快速调整撑杆整体长度的目的,从而使撑杆能够很好地适应装配误差。

37.应当理解的是,副车架总成可以不仅包括上述的第一副车架本体100和第二副车架本体200,副车架总成还可以包括与第二副车架本体200结构相同的至少一个分体式副车架本体,例如第三副车架本体、第四副车架本体等,这些分体式副车架本体配置为能够装配在底盘500上以使第二副车架本体200位于第一副车架本体100和分体式副车架本体之间。因此,当副车架总成的整体长度较长时,可通过设置多个分体式副车架本体而使得每个分体式副车架本体的长度较短,从而便于运输、存储以及装配。

38.应当理解的是,副车架总成的壁厚、屈服强度等参数可以根据不同的需求而设计,目前常用的副车架总成通常采用壁厚为8~10mm、屈服强度为300~600mpa的各种规格的高强度钢。而本实用新型的副车架总成的第一副车架本体100和第二副车架本体200为分体式设计,第一副车架本体100和第二副车架本体20的长度不会偏长,可以控制在6米范围以内,并能够根据实际需求调整。另外,可以根据副车架总成的每个区域的受力情况,适当调整第一副车架本体100和第二副车架本体20的壁厚或材质,合理分配承载力,便于成本控制。

39.通过上述实施方式,本实用新型的副车架总成具有便于运输和存储的优点,并且能够更加合理地利用成型板材,在满足承载的情况下控制成本。在装配时,能够在几个不同的工位上同时进行装配,大大缩短整车下线周期。通过上连接板410和下连接板420的分体式设计,可以避免现场配焊,提高生产效率。另外,可以通过可调螺杆段333而实现调整撑杆的长度,便于装配。

40.本实用新型还提供了一种混凝土泵车,该混凝土泵车包括上述的副车架总成。

41.本实用新型的混凝土泵车与上述副车架总成相对于现有技术所具有的优势相同,在此不再赘述。

42.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。但这些简单变

型和组合同样应当视为本实用新型所公开的内容,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。